白车身试制点焊工艺及焊钳选型研究

2019-03-05杨闯赵洲洋吕锋任建新

杨闯,赵洲洋,吕锋,任建新

白车身试制点焊工艺及焊钳选型研究

杨闯,赵洲洋,吕锋,任建新

(华晨汽车工程研究院车身试制车间,辽宁 沈阳 110141)

电阻点焊被广泛应用于白车身焊接试制中,其焊接质量直接影响白车身的尺寸精度,从而对汽车的整个试制及研发过程产生影响。因此文章基于白车身试制,对电阻点焊工艺进行了简要介绍,分析了手动点焊钳的基本结构,并且结合实例对手动点焊钳的选型进行详细阐述。

白车身试制;电阻点焊;焊钳选型

前言

近些年,随着汽车行业的飞速发展,我国汽车的保有量也逐年增加,人们对汽车的质量越来越关注,这就导致汽车研发及制造过程中的试制工作也就显得尤为重要。白车身焊接试制作为车身精度控制的关键一环,需要不断改进焊接的工艺和方法。同时在项目开始前如果能够选择合适的焊钳库,对焊点进行合理的分配,对焊钳压力及焊接参数进行精确的计算,对特殊焊点提前进行有效的控制和分析,可以使焊钳种类大大减少,减少焊钳及零部件备件,降低投资成本,提高效率以及提升车身质量。基于此,本文主要介绍了当前市场上白车身试制过程中的点焊工艺,结合点焊实际情况对手动点焊钳的选型进行研究分析。

1 白车身点焊工艺

1.1 点焊工艺简介

点焊是通过焊钳上下两电极通电后瞬间产生的高压,利用电流产生的巨大热量,瞬时加热焊接区域,使其局部高温熔化,然后综合上下两电极夹紧力作用形成焊接熔核,将两层或多层工件连接在一起。

1.2 点焊焊接的循环过程

电阻点焊焊接是一个循环过程,主要分为预压阶段、通电焊接阶段、维持阶段及休止阶段。

1.2.1预压阶段

电极两端压力逐渐加大,工件受到外力挤压产生塑性变形,工件之间点接触,电阻减少,导电截面增大。

1.2.2 通电焊接阶段

在电阻热能和机械力的综合作用下形成塑性环和熔核,直到熔核达到所需尺寸。

1.2.3维持阶段

电极两端持续加压,电流被切断,机械力持续作用,熔核逐渐冷却结晶。

1.2.4休止阶段

电极停止施压,为下一个焊接循环做准备。[1]

1.3 点焊焊接的优点及运用

点焊焊接是一种常用的焊接方式,具有焊接变形小、低成本、高效率等优点。当工件可以采用搭接方法连接,并且接头对于气密性的要求不高时,均可采用点焊工艺焊接。点焊技术要求金属具有高塑性[2],因此点焊就成为多数主机厂白车身焊接试制中最主要的焊接形式,即使一些气密性要求较高的总成,也可以采用涂抹密封胶的形式,增强其气密性。

2 手动点焊钳的选型方法

在白车身试制生产中,点焊是白车身焊接的主要形式,手动点焊钳则是焊接中最为重要的工具。因此正确合理的选择焊钳型号,不但可以提高操作工人的焊接效率、总成的焊接质量以及白车身的焊接尺寸精度,而且还可以合理的配备设备及操作工人的数量,从而有效地降低操作工人的劳动强度。

2.1 手动点焊钳的分类

手动点焊钳按照结构特点可分为X型焊钳、C型焊钳及异型焊钳三种,而异型焊钳又分为X型焊钳和C型焊钳[3]。但是由于异型焊钳需要特殊定制加工并且很难用于其他总成的焊接,因此除了一些极特殊需求的分总成外,一般焊钳选型时尽量不考虑选择异型焊钳焊接。

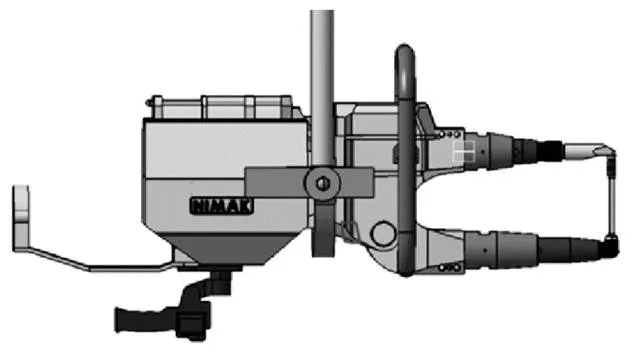

X型焊钳:

如图1所示为X型焊钳,上下两电极都可以移动,一端电极连接主气缸,另一端电极连接平衡气缸,两极可以同时移动,电极呈现出圆弧线形的运动轨迹,提高焊接范围,可以进行跨越式焊接。当焊钳与钣金件具有一定倾斜角度时,X型焊钳也能较好的完成焊接要求,保证焊接质量,其对钣金件的位置要求较低。

图1 X型焊钳

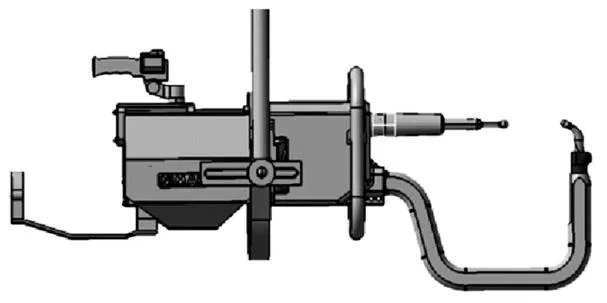

C型焊钳:

图2为C型焊钳,其中一端电极固定,另一端电极与伺服气缸连接致使电极可以前后移动,电极呈现出直线线形的运动轨迹完成焊接。由于C型焊钳仅一端电极运动,并且结构简单,因此焊接时能较为稳定的保证焊接质量。但是其焊接范围有限,很难进行跨越式焊接,一般只能垂直于钣金件焊接,对钣金件的位置要求较高。

图2 C型焊钳

2.2 焊钳选型的基本流程

2.2.1确定焊钳数量

参照焊接工艺卡、工位及人员布局图、数据模型中焊点的信息,充分了解本焊接工位具体的焊点位置及数量、焊接板厚及焊接层数要求,考虑人员站位,分析出所需焊钳及焊机的数量。合理规划设备及人员的工作量,达到满足焊接质量的要求下,使焊钳数量达到最少。

2.2.2选择焊钳类型

焊钳类型的选择是焊钳选型中最为重要的一环,主要是从操作性、焊接复杂性及难易度等方面考虑选择X型焊钳还是C型焊钳。在选择焊钳的结构形式时尽量使用焊钳结构简单、最少数量的焊钳完成焊接工作。

C型焊钳的特点是电极压力大并且焊接稳定,因此钣金件边缘以及斜面焊点一般选用C型焊钳。X型焊钳从电极臂的长短分类主要有长臂、中长臂、短臂三种型号,分别应用在钣金件中间部位的焊点、一些竖立的焊点、空间有限位置及钣金件料厚较大的焊点。

2.2.3确定焊钳臂尺寸

确定焊钳臂的尺寸主要集中在确定焊钳的喉深尺寸A和喉宽尺寸B。如图3和图4所示。在确定A和B的过程中主要遵循以下原则:

图3 X型焊钳臂尺寸

图4 C型焊钳臂尺寸

①为了避免焊钳臂与工装夹具产生干涉,导致焊接分流,应保证焊钳臂与夹具的距离保持在30mm以上。

②满足各焊接工位的工艺及人机工程要求的同时,应使喉深A及喉宽B的尺寸尽量小,从而减轻焊钳的重量,降低操作工人的劳动负荷,保护操作工人。

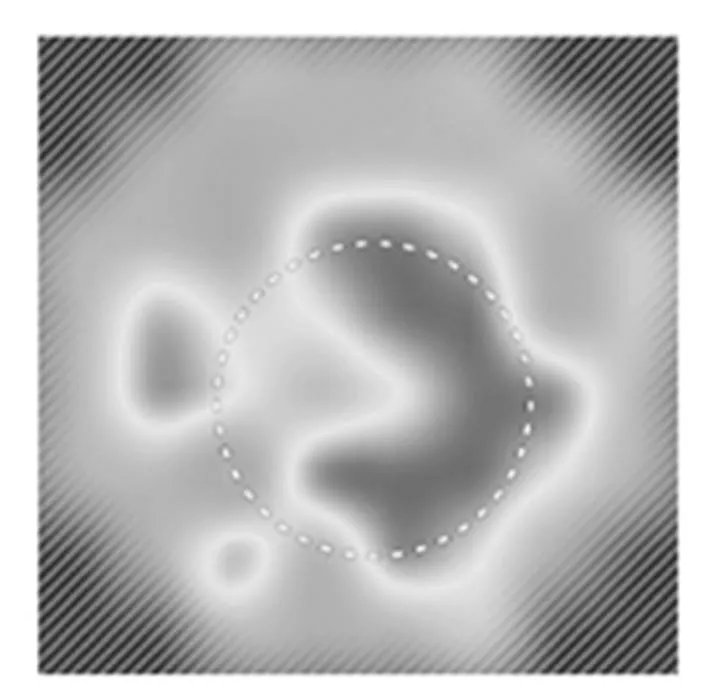

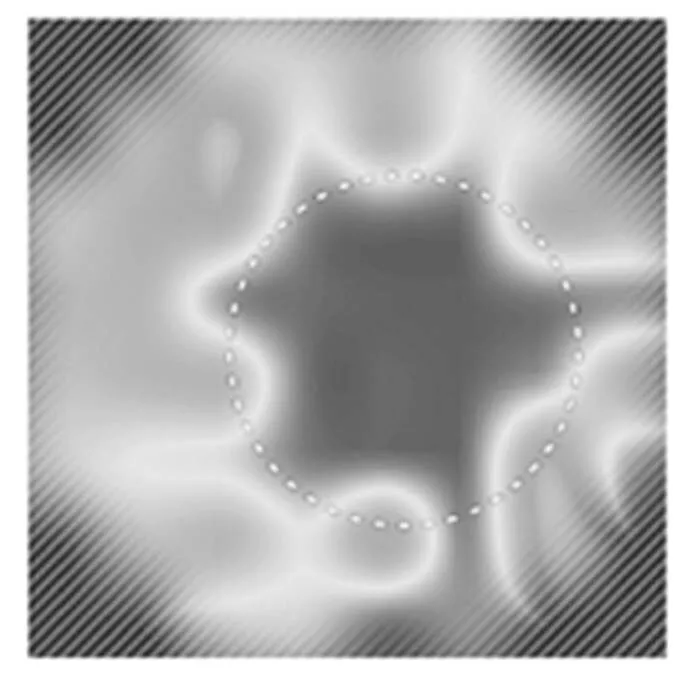

2.2.4气缸型号的确定

气缸型号的确定就是对焊钳电极压力的计算,焊接压力选择不当时,焊接质量则得不到满足。当焊接压力不足时,电极两端电阻增大,致使焊点强度降低,焊接时容易产生飞溅物,焊点气孔等缺陷,如图5所示为焊点检测仪检测出由于焊接压力不足时焊点的情况。焊接压力过大时,电极两端电阻过小,将会致使焊点压痕过深,如图6所示为焊点检测仪检测出由于焊接压力过大时焊点的情况。

图5 焊点虚焊

图6 焊点压痕过深

因此在焊钳选型时,气缸的选择是否合理对焊点质量显得尤为重要。计算电极压力F的公式为:

式中两层板焊接时d为较薄板的厚度,多层板焊接时d为多层板总厚度的1/2。

计算得出电极压力后,根据上一步骤中确定的焊钳尺寸计算出气缸所需的输出压力,进而确定气缸的型号。对于C型焊钳来说F电极等于F输出。对于X型焊钳则需利用力矩相等的原理计算出气缸的输出压力[4],公式如下:

式中L1和L2分别为电极压力及气缸压力的力臂,如图7所示。

2.2.5确定吊具类型

手动点焊钳重量在30kg到60kg之间,因此为了提高其操作流畅性,需要选择合适的吊具吊挂焊钳,并且需要搭配平衡器来使用。平衡器的作用是,当操作焊钳时,平衡器可以使焊钳在任意高度悬停,减少操作工人体力的浪费。目前手工点焊钳的吊具主要有固定吊具、转盘吊具、半圆吊具三种[5]。

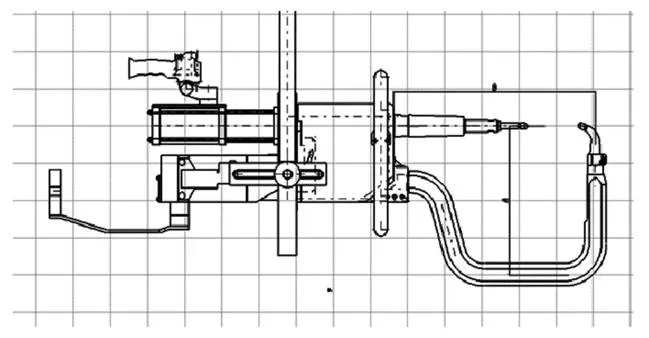

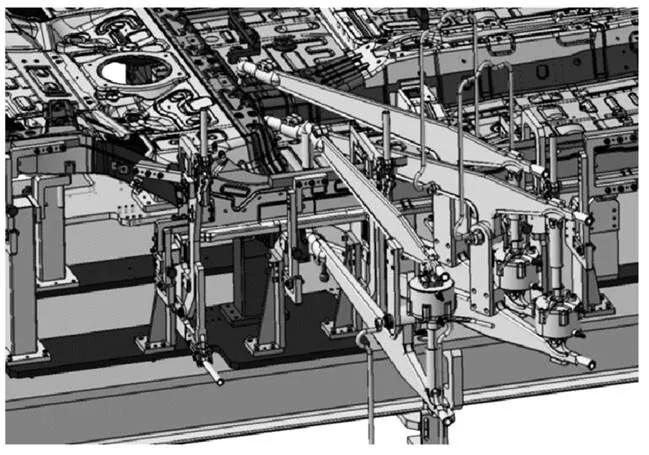

2.2.6三维模拟

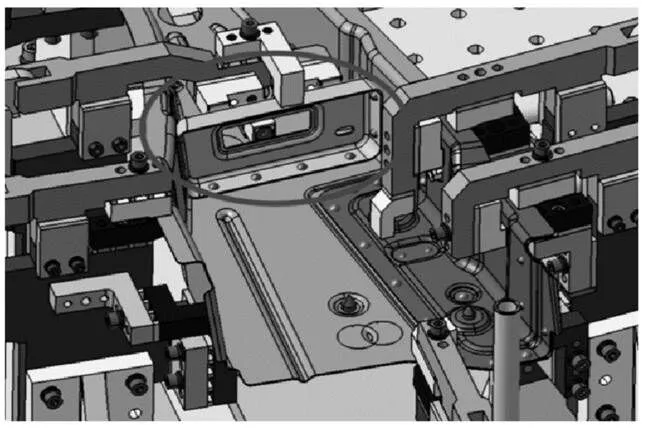

由前五步骤就确定了焊钳的型号,这时需要将焊钳的三维模型导入到包含夹具及车身数模的模型中。首先模拟焊钳的真实动作,确认焊钳、电缆、水气管是否与夹具及钣金件干涉,如果发生干涉则需要重新对焊钳型号进行选择。其次考虑焊钳的长度及操作的难易度是否满足人机工程学的要求,是否达到节省操作工人的体力,减少对他们的损伤的目标。如图8为下车身焊钳选型的三维模拟图。

图8 下车身总成焊钳选型模拟

3 焊钳选型实例

3.1 前纵梁焊钳选型实例

如图9所示为白车身前纵梁分总成,此处加强件需要与下方前纵梁外板焊接在一起,它的焊点的难度在于侧面的焊点。由于加强件为了达到更好的强度加强的作用,上下左右四周均进行折边处理,但是上面的折边会对焊接侧面焊点的焊钳干涉,因此在焊接侧面的焊点时,不能采用完全垂直工件的方式焊接。

图9 白车身前纵梁分总成

因此前纵梁分总成的焊钳选型详细步骤如下:

①在满足焊接要求的条件下,考虑到节省成本、减少更换焊钳所浪费的时间及减轻焊钳重量,使用尽量少的焊钳数量,因此暂时确定焊钳数量为1把。

②由于是加强件,钣金材料较厚,焊点分布在钣金件的边缘,考虑到C型焊钳电极的压力较大且稳定,因此优先考虑采用C型焊钳焊接。但是在焊接加强件下方的一排焊点时,加强件上方的折边会对焊钳产生干涉,于是可以采用短喉深的X型焊钳。

③由3D数模中测量得到,加强件下排焊点到上纵梁外板下边缘的最大距离为270mm,加强件的上下边缘垂直距离为75mm,因此为了达到降低焊钳重量,适当减少工人劳动强度的目的,我们选用喉深为150mm,喉宽为300-400mm的焊钳就能达到我们的焊接要求。焊接加强件侧面焊点时,前面得到的焊钳喉深及喉宽尺寸均能达到焊接侧面焊点的要求,但是考虑到焊接夹具L座的高度较低,工人在焊接过程中通常会在标准平台上进行焊接操作,当焊钳长度较小时,工人往往不能直着腰来进行操作,对操作人员的身体会有一定程度的损伤。从人机工程方面考虑,尽量选择喉宽较大的焊钳,满足较少对操作人员的损伤。

④已知前纵梁外板料厚为1.2mm,加强件料厚为1.5mm,加强件上的焊点均为两层焊,因此d=1.2mm,电极压力F电极=2400。由测量得L1=600mm,L2=200mm,计算得到F输出= 7200。

⑤选择固定吊具搭配100-120kg弹簧平衡器来吊挂焊钳,在选择平衡器型号时,除了要考虑焊钳本身的重量外,还需要考虑水管,风管,电气信号管,电缆等对平衡器的综合作用力。

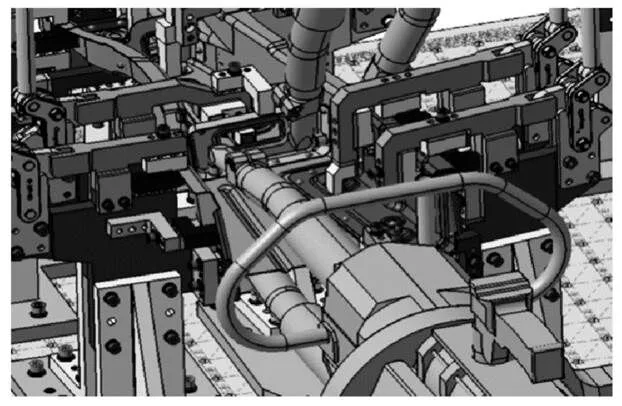

⑥将焊钳、工装夹具、车身数模一起导入CATIA软件中,如图10所示为三维模拟图。模拟焊钳的焊接及进出焊钳的真实动作时,未发生焊钳与车身及夹具干涉的现象。与操作者沟通,反馈得到焊钳能满足焊接及人机工程要求,达到既能保证优质焊点又能保护操作者的目的。

图10 前纵梁分总成焊钳模拟

4 结论

电阻点焊的质量对试验车的试验结果起着关键的作用,对整个研发周期也将产生影响。了解电阻点焊的焊接工艺、手动点焊钳的作用原理及结构,选择合适的焊钳有助于提高焊点质量、提升人员及设备的合理化水平、提高焊接效率、降低投入成本。

[1] 李连涛.汽车白车身电阻点焊工艺及常见故障模式分析.内燃机与配件,2018.

[2] 袁振江.关于汽车点焊工艺及焊钳研究.山东工业技术,2017.

[3] 程春霞.汽车点焊工艺及焊钳分析.科技经济导刊,2016.

[4] 周阳.浅析车身开发过程中焊钳选型方法.汽车零部件,2015.

[5] 郑宏良.白车身手动点焊钳选型的探讨.装备制造技术,2014.

Research on Spot Welding Technology and Electrode Holder Selection for Body in White of Trial Production

Yang Chuang, Zhao Zhouyang, Lv Feng, Ren Jianxin

( Brilliance Auto R&D Center (BARC) Body Prototype Shop, Liaoning Shenyang 110141 )

Resistance spot welding is widely used in BIW welding trial production. Its welding quality directly affects the dimensional accuracy. It has an impact on the whole trial production and research and development process of automobiles. Therefore, based on BIW trial production, the resistance spot welding process is briefly introduced. Then the basic structure of the manual electrode holder is analyzed, and the selection of the electrode holder is described in detail with examples.

BIW Prototype;Spot welding; Electrode holder selection

A

1671-7988(2019)03-183-04

U466

A

1671-7988(2019)03-183-04

U466

杨闯,就职于华晨汽车工程研究院车身试制车间。

10.16638/j.cnki.1671-7988.2019.03.061