磷化循环系统与磷化除渣机选用的关系

2017-04-13郑志红

郑志红

(上汽通用五菱汽车股份有限公司青岛分公司维修车间,山东青岛266555)

磷化循环系统与磷化除渣机选用的关系

郑志红

(上汽通用五菱汽车股份有限公司青岛分公司维修车间,山东青岛266555)

通过分析涂装车间B,C线磷化槽循环系统的现状,结合磷化除渣机的选用来分析B,C线车身磷化膜的质量。通过车身磷化膜的质量对比,找出B,C线磷化槽循环系统及磷化除渣机选用的差异。再通过设备技术改造从根本上消除B,C线车身磷化膜的质量差别,提高车身电泳漆膜的质量。

磷化槽;磷化除渣机;斜板沉降槽;循环泵;除渣泵

0 引言

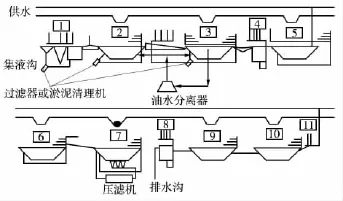

涂装车间前处理生产线分布示意图(图1),工艺参数(表1)。

图1 前处理生产线分布图

表1 工艺参数表

1 前处理车身磷化的作用

涂装车间B线2007年建设,2008年投产;涂装车间C线2011年建设,2012年投产。磷化工艺温度50℃,浸入时间2.5 min。

磷化除渣装置:保证磷化液中沉渣不超标,原理是使溶液中沉渣沉淀、分离、收集、浓缩、排除。车身通过磷化处理,使车身内外表面形成一层致密的磷酸盐薄膜—磷化膜,它与电泳涂层配合后,可提高整车的防腐能力,并提高电泳涂层与钣金的附着力。磷化,即采用浸渍方式,通过车体与磷化液发生化学反应,在车体内外表面形成一层致密的磷化膜。

1.1 车身外观质量要求

(1)外观。目测应均匀、致密、无锈。

(2)磷化膜质量应在2~3 g/m2。

(3)结晶细度<10 μm。

(4)P比:85%以上(即膜中Zn2Fe(PO4)2.H2O含量高,耐碱性好)。

(5)Ni含量:≥20 mg/m2。

1.2 锌系磷化的反应机理

(1)阴极区域:Fe→Fe2++2e-。

(2)阳极区域:2H++2e-→H2或O+H2O+2e-→2(OH)-。

(3)成膜反应:H3PO4+Zn(H2PO4)2+Fe(H2PO4)2+Fe→Zn3(PO4)2+ Zn2Fe(PO4)2+ZnHPO4+FePO4。

(4)磷化膜:Zn3(PO4)2;Zn2Fe(PO4)2;4(H2O)。

(5)磷化渣:ZnHPO4;FePO4

(6)喷淋:反应1>反应2。

(7)浸渍:反应2>反应1。

2 B,C线前处理磷化槽现状及对车身磷化膜的质量对比

2.1 B线前处理磷化槽

B线磷化槽底有3个锥形漏斗,磷化渣沉降在漏斗内,方便除渣泵抽出磷化渣,除渣干净彻底。磷化槽液清澈,含渣量少。车身磷化膜质量好。

2.2 C线前处理磷化槽

C线磷化槽底没有锥形漏斗,磷化渣沉降在磷化槽底平面上,不方便除渣泵抽出磷化渣,除渣不干净、不彻底。磷化槽液浑浊,含渣量多。车身磷化膜质量相对涂装B线磷化膜质量差。给后道工序增加工作量,不利于节约成本。

2.3 C线磷化槽底积渣情况

C线磷化槽液倒槽以后,磷化槽底四周遗留大量磷化渣,难以清除,只有每次倒槽时人工清除(图2)。

2.4 除渣情况比较

涂装B,C线都选用相同品牌、相同功率、流量、扬程的除渣泵除渣,除渣方式都是经过除渣泵从磷化槽底抽渣后打到斜板沉降槽,斜板沉降槽底部取液到相同品牌的磷化除渣机过滤磷化渣,但是涂装B,C线车身的磷化膜质量确有很大的不同,对比涂装B,C线磷化系统发现唯一的不同点就是磷化除渣泵的取液口不同。涂装B线是从磷化槽低的3个锥底取液,磷化渣含量高。磷化槽液比较清澈(含渣量少);涂装C线是从磷化槽底部的平面取液,磷化渣含量低,磷化槽液比较浑浊(含渣量多)。涂装C线生产一周磷化液倒槽后,磷化槽遗留大量磷化渣(图2)。

2.5 磷化渣统计对比

通过对2016年4月18~22日的生产情况观察,B,C线磷化槽的过车数量及产生的磷化渣统计对比情况见表2、表3。

2.6 原因分析

由上表数据对比可知:涂装B,C选用相同品牌、相同功率、流量、扬程的除渣泵除渣。除渣方式都是经过除渣泵从磷化槽底抽渣后打到斜板沉降槽。斜板沉降槽底部取液到相同品牌的磷化除渣机过滤磷化渣。除渣效果是有明显差距的,从而得到的车身磷化膜质量也是有差别的。

3 提升涂装C线车身磷化膜质量的方法

(1)将涂装C线的前处理磷化槽底部改造,改造成与涂装B线磷化槽一样的带有3个锥形漏斗的底部结构,达到较理想的除渣效果。

图2 磷化槽底积渣情况图

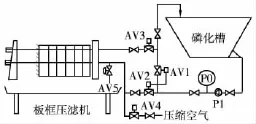

图3 板框压滤机图

表2 B线磷化渣统计表

表3 C线磷化渣统计表

(2)涂装C线前处理磷化槽底部除渣泵的取液口改造,增加除渣泵的取液口,增大除渣泵的功率、流量、扬程(具体数据需要计算),同时采用全流量板框压滤机(磷化除渣机)。

以上2种方法中,方法1比方法2费用低一些,若将二者结合一起改造效果会更好。目前也是车身涂装线的主流做法。

磷化槽液磷化渣含量300~500×10-6,含量过高(标准<500× 10-6),当磷化液中的渣含量过高时,容易吸附在车身上,这些渣容易引起涂层早期起泡和脱落,并且降低了整车涂层的附着力和抗腐蚀能力,质量风险非常大。通过增加全流量板框压滤机,提高磷化渣的去除效率,从而提高整车的附着力和抗腐蚀能力。采用全流量板框压滤机磷化槽液磷化渣含量降到约100×10-6,效果非常明显。

此种除渣系统设备配置比较简单,关键设备是板框压滤机(图3),一般采用全进口设备。工作时,自动阀AV2,AV3打开,AV1关闭,含渣磷化液由泵P1打入板框压滤机,进行加压过滤,清液透过滤布回流磷化槽;工作一段时间之后磷化渣在过滤腔内不断聚积,阻力增大,管道压力升高,当达到设定压力时,压力传感器PG发出信号,AV1打开、AV2关闭;然后自动阀AV4打开,自动开始通压缩空气脱水过程,脱水一定时间后,阀AV3关闭,然后AV4关闭、AV5打开,压滤机内部泄压;接着开始自动卸渣程序,全自动卸饼装置发挥作用,保证了磷化渣饼能顺利从板框中清除,落入集渣盘,然后自动压紧板框,开始下一个工作循环。

由于设备自动化程度很高,设备开机后可以无人值守自动工作,另外压滤机还可配备滤布自动清洗装置,降低了工人劳动强度。

4 结束语

涂装车间前处理磷化是非常重要的工位,也是车身电泳的前道工序。车身磷化膜质量直接关系到车身电泳漆膜质量的好坏,不仅是车身防腐、防锈能力的根本保障,也是汽车厂家非常关注的质量控制点。

[1]华云,高海军,龚建超.磷化除渣设备小改善提高效率[J].现代涂料与涂装,2013,(4).

〔编辑 王永洲〕

TG315.5

B

10.16621/j.cnki.issn1001-0599.2017.02.02