浅析车身开发过程中焊钳选型方法

2015-03-24周阳

周阳

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)

0 前言

随着我国汽车行业的迅速发展,汽车造型推陈出新,结构千变万化、冲压件形态多样化以及镀锌板、高强板的应用,对焊钳的结构和性能提出了更高的要求。

1 焊钳的分类

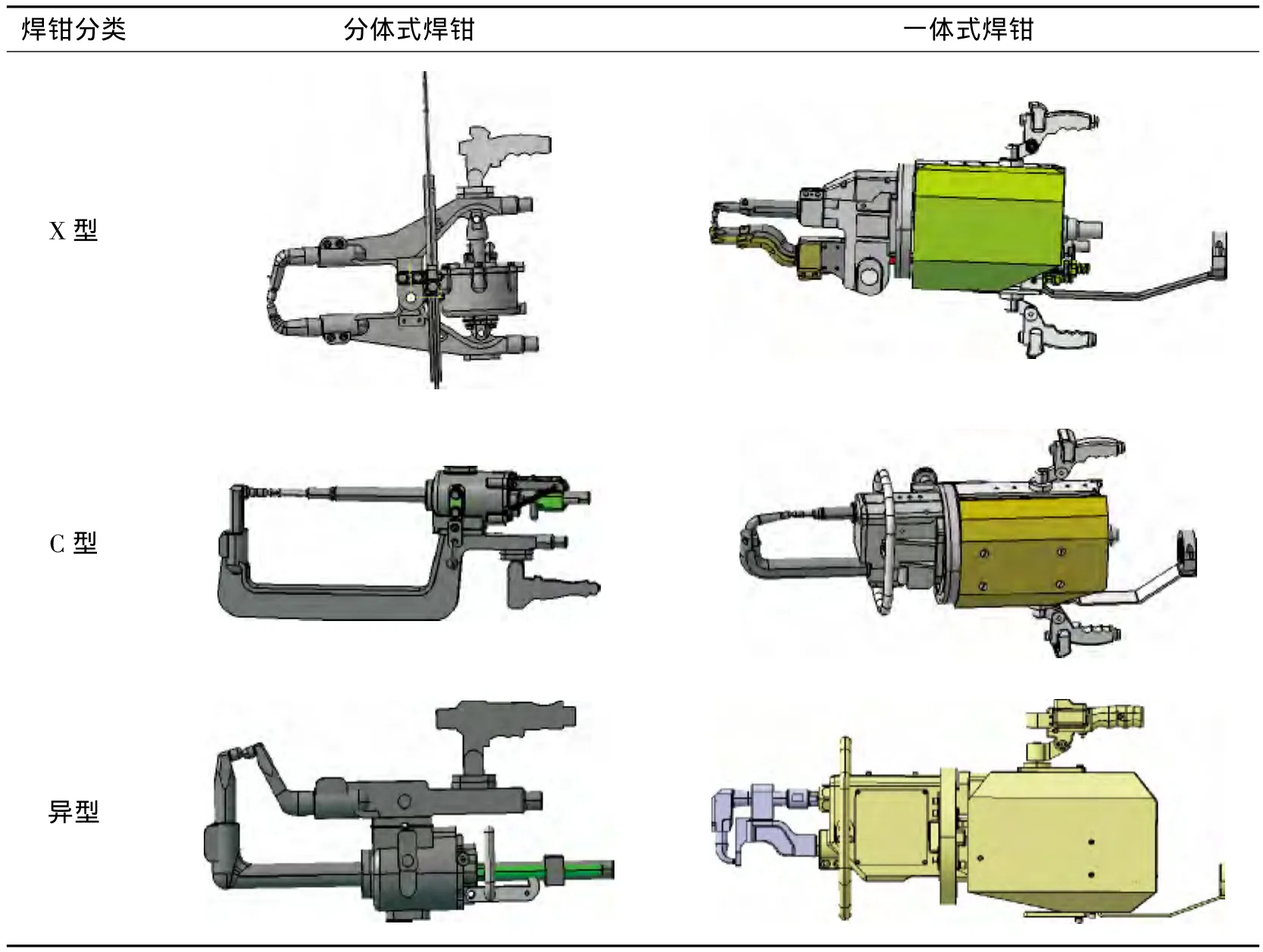

按照焊钳结构可分为C型焊钳、X型焊钳和异型焊钳 (具体见表1),由于异型焊钳需要特殊制造且通用性较差,一般选型时不选择。

表1 焊钳结构分类

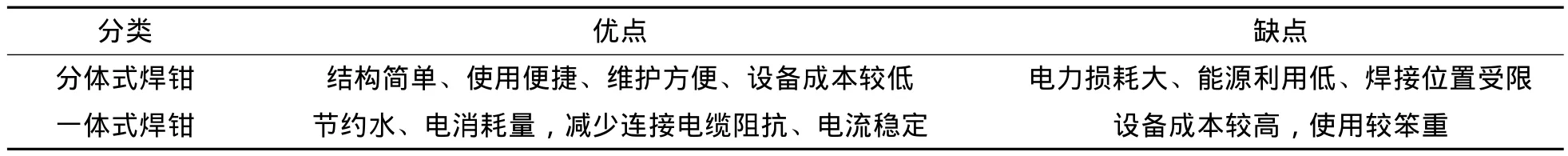

按照变压器与焊钳的相对位置可以分为:分体式焊钳 (焊钳与变压器分离)、一体式焊钳 (焊钳和变压器一体)。一体式焊钳具有电流稳定、节省电量等优点,由于镀锌板和高强板的广泛应用,一体式焊钳的应用比例正在不断地加大 (具体优缺点见表2)。

表2 一体式、分体式焊钳优缺点

2 焊钳型号确定流程

2.1 确定焊钳基本结构形式

焊接夹具设计完成后,根据产品结构、夹具结构、焊接方位等确定合适的焊钳结构形式。是选择C型焊钳还是选择X型焊钳,主要从操作性、可达性、焊钳结构复杂度3方面考虑,若两者均不能满足焊接要求,则选择异型焊钳。

总体有以下3个原则:

(1)用结构最简单、数量最小的焊钳完成作业;

(2)焊点距离制件边缘超过300 mm的情形一般选择X型焊钳;

(3)斜面焊点一般选择C型焊钳。如图1—2所示,某车型悬置加强板总成夹具焊接时,从可达性和焊钳周围空间分析,C型钳和X型钳都能满足焊接要求,但从操作性分析X型焊钳的操作性较低,员工操作不便。

2.2 确定焊钳臂尺寸

焊钳臂规格尺寸主要指喉深尺寸A、喉宽尺寸B(如图3、4),选型过程中为避免焊钳臂与制件干涉,导致焊接分流,焊钳距离制件和夹具的距离保持在30 mm以上。在满足各个部位工艺要求的前提下,焊钳喉深、喉宽尺寸选定时,遵循尺寸尽可能小的原则,可以减少焊钳的质量,降低劳动强度。常见的焊钳臂可根据尺寸规格分为小、中、大3类,详见表3。

表3 焊钳臂尺寸分类 cm

2.3 确定气缸的型号

(1)气缸型号确定方法

已知待焊工件的材料和厚度,确定所需的焊接压力,进而确定焊钳气缸型号。

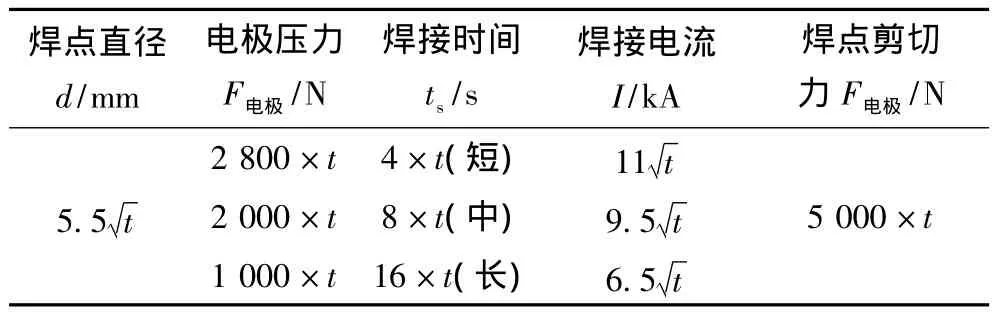

低碳钢电极压力与板厚的关系:F电极=2 000t

镀锌板电极压力与板厚的关系:F电极=2 500t

式中:F电极为焊接时所需要的压力;t为两层板焊接时较薄板的厚度,多层板焊接时总厚度的1/2。

板厚与电极压力、电流等具体关系见表4。

表4 板厚与焊接参数的关系

根据F电极和确定好的焊钳尺寸,得出气缸输出的压力,最终确定气缸型号。对于C型焊钳,F电极与气缸输出的压力相等;对于X型焊钳,根据杠杆原理算出气缸所需的压力,进而确定气缸所需的型号。图5所示焊钳的力臂尺寸,气缸输出压力计算方法如下:

F电极×L1=F气缸×L2

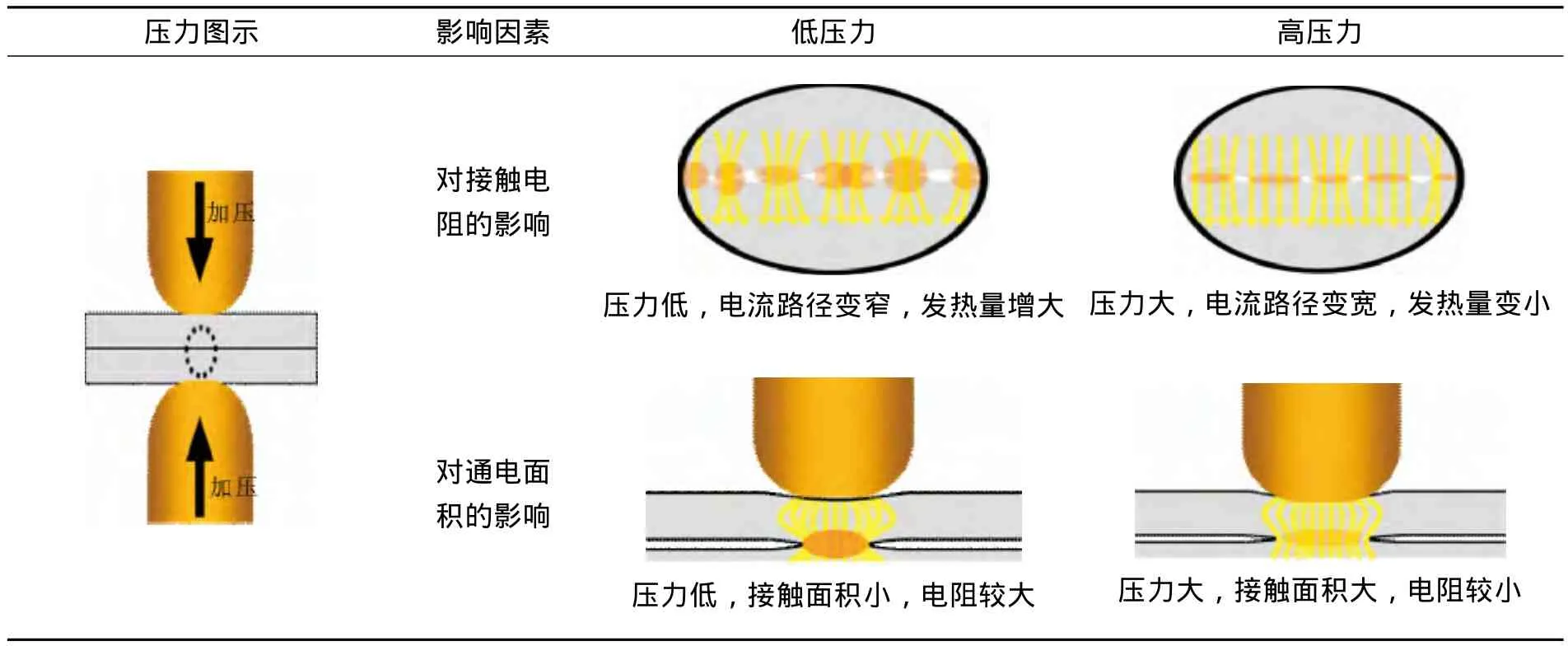

(2)焊钳气缸型号对焊接质量的影响

电极压力对焊接质量起着至关重要的作用 (见表5),焊钳压力的大小取决于焊钳气缸,因此选择合适的气缸是焊钳选型过程中的关键环节。图6为焊点的探伤示意图:焊接压力不足时将会造成焊点气孔、焊接毛刺等缺陷。焊接压力过大时将会造成焊点压痕过深等问题。

表5 压力对焊接电流密度的影响

2.4 三维模拟

由以上项目基本确定了焊钳的型号,即可按各项规格选择出相应型号的焊钳。将选定的三维焊钳与焊钳附件、产品数模、夹具等一起放在三维软件中进行作业方位、作业内容模拟并确认以下主要项目:

(1)焊钳操作过程中是否与夹具、吊具、工件等产生干涉;

(2)作业是否方便,主要包括翻转角度、作业姿势、多位置焊接;

(3)焊钳更换取放、翻转次数是否合理;

(4)涉及多人操作时,考虑每个人操作的协同性;

(5)满足生产节拍的前提下,尽量减少焊钳数量。

3 焊钳选型过程中常见的问题

3.1 焊钳选型时应考虑焊钳的操作范围

焊钳操作过程中,由于焊钳受焊钳电缆和水气管的限制,操作范围受限,在设计夹具选焊钳时,由于焊钳数模中没有后部的水、气、管、电缆等附件,往往对操作范围考虑不周。例如:图7为平面布置图中焊机、焊钳的悬挂位置,绿圈为焊钳的工作范围;图8为夹具三维模拟图纸,红圈中的焊点在三维模拟时各方面均无问题,但实际生产时,由于焊钳受后部电缆限制而无法焊接。

3.2 焊钳进钳时焊钳干涉

焊钳模拟过程中,主要针对焊钳焊接状态静态进行分析,往往忽略焊钳进钳过程和出钳过程的运动分析。例如图9为夹具焊钳焊接状态的模拟图,焊钳与工件和夹具都不存在干涉,图10为焊钳运动过程中与制件干涉。

4 结束语

焊钳选型是白车身开发过程中重要的环节,选择焊钳时必须从人、机、料、法、环多方面进行考虑,选择合适的焊钳可以有效降低工人劳动强度、提高员工工作效率、提升白车身焊接品质、降低公司投资成本。