基于SAP系统北京奔驰备件框架合同管理实践

2017-04-13王宗稳郭东栋高飞

王宗稳,郭东栋,高飞

(北京奔驰汽车有限公司,北京100176)

基于SAP系统北京奔驰备件框架合同管理实践

王宗稳,郭东栋,高飞

(北京奔驰汽车有限公司,北京100176)

备件管理是设备维护工作中的一项重要内容,也是降低维修成本和保证生产正常进行的重要环节。但传统的备件管理方法经常造成备件采购的价格和供货期不确定,缺乏对供应商有效的管理等,严重影响了备件采购计划实施和备件管理工作开展。实施基于SAP系统的备件框架合同管理方法以及在实际中的应用后,既可有效降低备件采购价格,缩短备件供货周期,也能提高备件资金周转速度和降低备件库存。

备件管理;框架合同;备件采购;设备维修

1 应用背景

随着北京奔驰汽车有限公司新项目相继建成投产,生产线设备众多且复杂,相应备件的种类和需求数量也越来越多,这就需要通过实行科学合理的备件管理,严格控制备件库存,既要能满足设备维护需要、保证生产正常进行,又能提高设备的正常运转率,提高企业经济效益。为此,公司建起了设备维修备件中央库房,统筹管理各个分厂的分库房,备件信息已经实现标准化并可全厂共享,全部备件统一在SAP iPro系统中管理[1]。

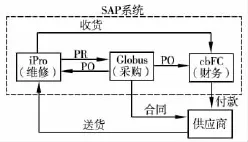

基于SAP的备件采购流程(图1),备件采购需求(Purchase Requisition,简称PR)在iPro释放并审批完成后,将由采购部门与供应商询价和比价,创建采购订单(Purchase Order,简称PO)和合同,审批完成之后,供应商将按照合同将备件供应到中央库房,待全部备件在iPro收货完成后,财务部门将在cbFC内对供应商付款。虽然进行了统一管理,但在备件管理中仍存在4个问题。

(1)公司内部审批流程较长。采购需求PR审批已经优化,但是PR完成后到采购订单PO生成,再到备件采购合同签订完成,仍需要较长的时间。所以,造成公司内部审批流程较长。

(2)不能有效管理供应商。每个采购订单都需要询价和比价过程,都需要与供应商进行谈判并签订合同,由于备件采购合同签订之前供应商是未知的,所以与供应商的伙伴关系不稳定。

(3)供货期长。备件是非生产用材料,一般都需要一定的制造周期,特别是进口备件还需要较长的通关时间[2],并供应商不固定无法实现供应商提前备货或发货,所以采购周期一般较长。

(4)价格偏高。每次采购备件都需要跟供应商商谈价格,多次采购相同的备件时,需要重复多次与不同的供应商进行价格谈判和规格型号澄清,这个过程既耗时又费力,往往还不能争取到最有竞争力的价格。

图1 基于SAP的备件采购流程

2 备件框架合同

2.1 备件框架合同介绍

备件框架合同是与供应商协商一致签订的关于备件采购的合同,将未来一段时间内计划采购的一批备件,与供应商做好技术确认,商谈好价格与供货期,并对质量、服务、质保、付款、合规等方面要求做出详细的约定,在约定的时间内(1年或2年)维持备件价格、货期、质量等稳定不变[3]。框架合同生效后,基于此框架合同的采购订单都将遵照框架合同内的全部条款执行,无需另签合同。

在日常备件采购工作中,无需与供应商议价,尽管每次采购数量和订单大小不同,但是单价是固定的,每个订单均遵照框架合同中的约定执行,省去了反复进行的规格型号澄清、比价与签订合同等过程。

(1)公司内部审批流程方面。PR审批完成后,即在SAP系统内自动生成释放的订单(Released Order,简称RO),采购订单不再需要审批,也不需要再签订合同,极大的缩短了审批时间。

(2)供应商方面。签订框架合同的供应商都是经过多方评价与多轮谈判最终确定的,一般具备良好的业绩和信誉,有较快的响应速度和优秀的售后服务能力。合同双方不再是单一的供应关系,而是进行较长时间稳定的合作,并形成长久合作的关系。

(3)供货期方面。双方通过进行充分的信息共享,供应商将得到企业的部分备件消耗和采购记录等数据,根据备件采购规律,提前做好备件生产或储备,缩短备件供货周期。

(4)价格方面。签订框架合同后,合同内的备件将集中从这一家供应商采购,供应商将会有可预期的稳定的订单和显著增加的备件销售额。同时因减少了商务谈判和签订合同次数,可以节省大量人力成本,因而供应商也可以给出更加优惠的价格,这将是互利共赢的结果。

(5)资金周转方面。由于供货期的稳定,价格的稳定或降低,在备件管理实践中,可以提高采购频率,降低单次采购数量,通过科学的备件采购计划,有效避免大量采购却又暂时不需要的备件,造成库存积压成本浪费等,显著提高备件资金周转速度,有效降低备件库存。

2.2 备件框架合同实施过程

(1)统计整理数据。从SAP iPro中将所需要的备件信息下载,包含物料号、中英文名称、型号、订货号、制造商等等,同时将历史备件消耗记录下载进行分析,做出每个备件的年度需求估计。

(2)确定供应商。严格审查供应商资质,对潜在供应商进行多角度评价,既要考虑备件质量和价格,也要考虑供应商的信誉、履约能力、售后服务的能力,确保了备件符合规格要求、质量好和供货期有保证。

(3)签订框架合同。双方将备件技术要求和商务条款谈判完成之后,将签订框架合同。合同对每一个备件的物料号、型号、价格、货期、合同期限等进行了详细的约定,对双方权利和义务也都进行了约定。合同期限为2~3年,也可根据双方合作意愿与实际合作情况进行另行约定,但一般≥1年。

2.3 签订框架合同后备件的采购流程

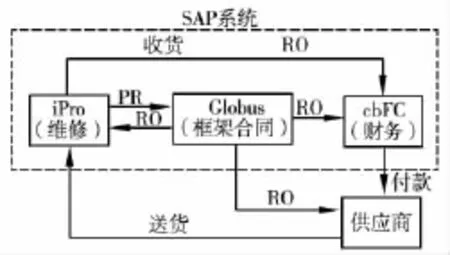

签订框架合同后,备件采购分为5步(图2)。

(1)释放采购需求PR。物料控制员在iPro系统内,核实备件需求信息与订购数量无误后,释放采购需求PR。依据采购金额的大小,PR有不同等级的审批方案。

(2)生成采购订单RO。PR审批完成之后,SAP系统自动生成释放订单RO,RO无需审批,也不需要再签订合同。

(3)向供应商下订单。将RO单发送给供应商,RO单上有这批所订购备件的详细信息,包括备件物料号、中英文名称、型号、订购数量、价格等。

(4)供应商供货。供应商按照RO单的要求,将备件发送至维修中央库房。库房工作人员依据相关标准进行验货与收货,最后在iPro内完成备件收货入库。

(5)付款与评价。合同订单执行完成后,将对该订单中供应商的表现给出客观评价并留档,最后财务部门在cbFC内完成备件付款。

由于在框架合同签订阶段已经将备件规格信息澄清,双方对于订货和供货流程比较熟悉,所以在实践中,双方能进行紧密配合,顺利完成每一个订单的供货,确保每一个备件都能按计划到货。

图2 框架合同备件采购流程图

3 备件框架合同应用实践

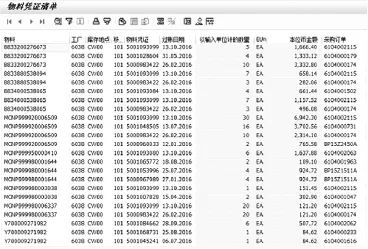

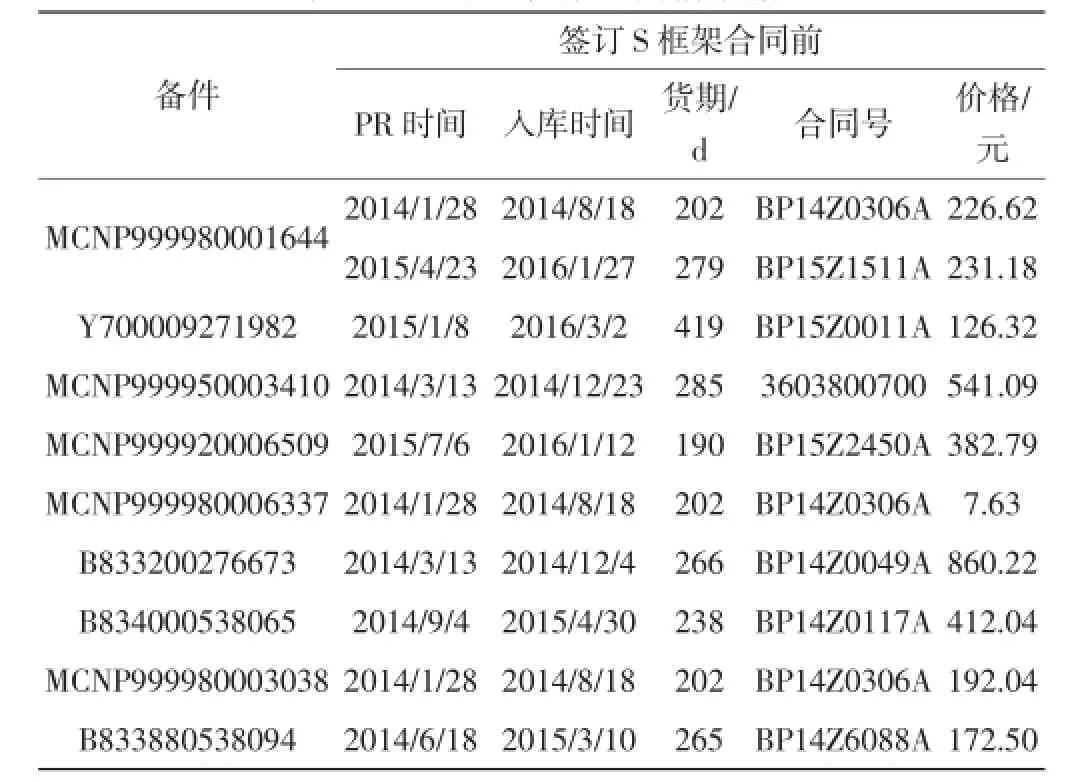

北京奔驰汽车有限公司的S框架合同签订时间是2015年8月1日,挑选出S框架合同中的9种备件,从iPro系统查找框架合同签订前后的采购记录(图3),可以得到这9种备件的历次采购时间、数量、价格等信息。通过整理汇总,分别得到签订S框架合同前后9种备件的PR时间、入库时间、货期和价格,表1和表2。

签订S框架合同前,每个备件采购均需要PR、PO和合同审批3个阶段,从备件需求产生到备件入库,需要半年以上的时间,即便采购同一备件,如MCNP999980001644(表1),第一次采购单价是226.62元,货期202 d,第二次采购单价是231.18元,货期是279 d,前后两次采购的货期和价格都不相同,货期超长并超出预定期限,将严重的影响备件采购计划和备件管理工作实施。

图3 iPro系统中备件入库记录

表1 签订S框架合同前数据

表2 签订S框架合同后数据

签订S框架合同后,备件采购只需要PR审批,RO在SAP内自动生成,从备件需求产生到备件入库的时间只取决于供应商的制造和配送时间,显著的降低了备件的采购周期,并且采购同一备件,价格和货期都是稳定不变的,这将有利于备件管理工作的优化,制定更加精确的备件采购计划和库存。

通过对比可以看到,签订S框架合同后,这九种备件货期平均可以节省80%,备件价格平均可以节省45.20%。表3。

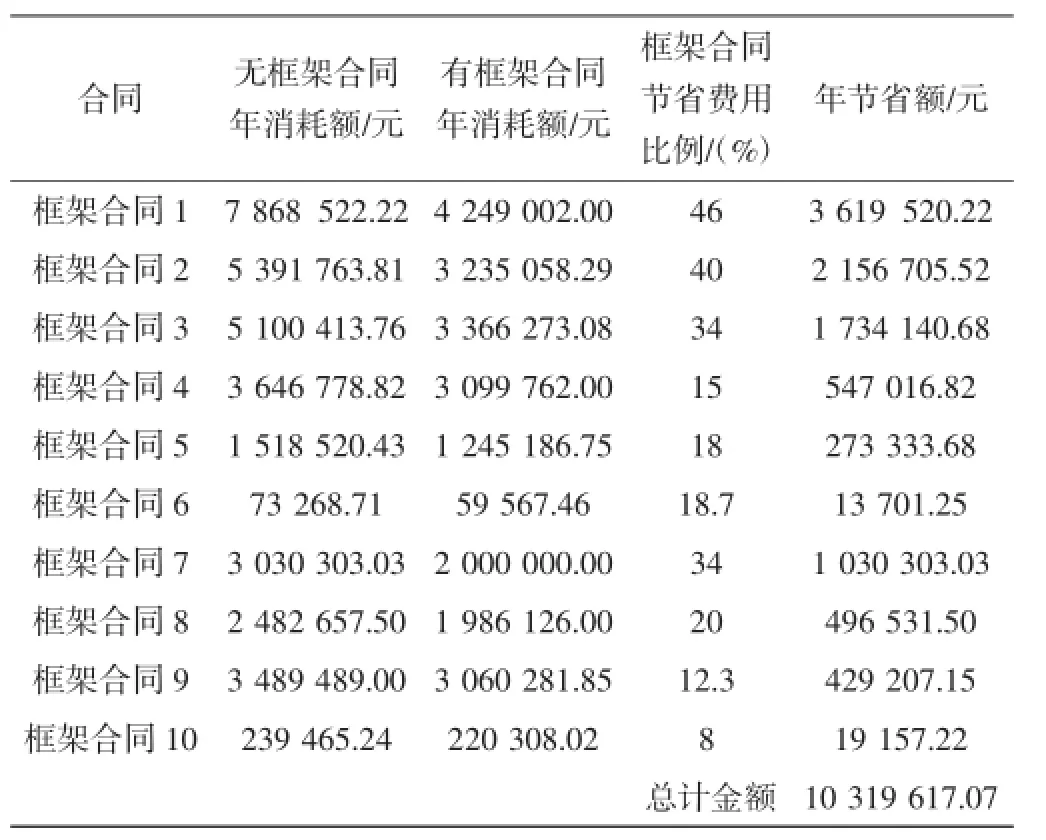

备件框架合同管理在北京奔驰汽车有限公司已经实践和应用多年,本文统计了10个常用的备件框架合同,对比签订框架合同前后的年度备件消耗数据(表4),可以看到采用备件框架合同管理可节省大量采购成本。

4 结语

公司虽然在实施基于SAP系统的备件框架合同管理应用中取得了成效,但未来还要充分利用SAP系统中的备件管理的大量数据,进一步挖掘数字背后的备件需求规律,做出更加精准的备件需求计划,配合备件框架合同管理,最终实现备件最优化管理。总之,汽车制造企业的设备备件管理和库存管理,是一项长期而艰巨的工作,也是一个需要不断探索、不断创新管理方法的长期性的工作,相关的工作人员需要不断地探索与实践,合理确定备件储备,有效控制库存积压,持续降低维修成本,保证生产线设备安全可靠正常运转,确保提高企业经济效益。

表3 签订S框架合同前后货期和价格对比

表4 10个常用框架合同数据

[1]郭东栋.基于SAP系统的备件管理模式在汽车制造业中的应用[J].中国设备工程,2015,(7).

[2]赵维印.企业设备维修备件管理综述[J].设备管理与维修,2014,(1).

[3]董法道.济钢低值易耗品类设备备件年度战略采购模式[J].山东冶金,2012,(10).

〔编辑 王永洲〕

U468.2

B

10.16621/j.cnki.issn1001-0599.2017.02.05