MgO以及装料方式不同对烧结矿熔滴性能的影响

2017-04-11沈峰满柳明旭郑海燕东北大学冶金学院沈阳110819

郭 贺,沈峰满,柳明旭,张 枥,郑海燕,姜 鑫(东北大学冶金学院,沈阳110819)

MgO以及装料方式不同对烧结矿熔滴性能的影响

郭 贺,沈峰满,柳明旭,张 枥,郑海燕,姜 鑫

(东北大学冶金学院,沈阳110819)

本文主要以高、低MgO为原料,采取普通装料和混装焦炭两种方式,系统地研究了MgO质量分数以及装料方式不同对于熔滴性能的影响,并对一些实验结果进行了理论分析.结果表明:随着MgO质量分数提高,软化区间tD-tS变宽,软熔带温度区间tD-t10变宽,最大压差ΔPmax上升.高MgO烧结矿与焦炭混合使用,软化区间tD-tS变窄,软熔带温度区间tD-t10变窄,最大压差ΔPmax降低.因此,在MgO质量分数一定时,采用混装焦炭方式进行生产,高炉内熔滴性能最好.

装料方式;熔滴;混装焦炭

高炉炼铁入炉的主要原料是高碱度烧结矿配加少量酸性球团矿,因此烧结矿在入炉原料中的地位很重要.在众多冶金性能中,烧结矿的熔滴性显得尤其重要:熔滴性较好的炉料,会提高高炉透气性,保证高炉顺行,从而提高高炉生产率;还原性的差异也会对熔滴性造成影响,因此一般来说原料的熔滴性好还原性也较好,从而可以降低焦比,节省原料,产生更好的经济效益.

国内外的研究人员对于冶炼原料的熔滴性能做了大量的研究.Loo等人[1]曾经研究块矿和烧结矿的熔滴行为.他们指出20%块矿与80%烧结矿混合使用,混合炉料熔滴性与单独使用烧结矿的性质一致,因此世界上大多数钢铁企业使用这种配比.Matsumura等人[2]研究了化学成分对烧结矿软熔性的影响:Al2O3对烧结矿软熔性影响较小,低含量的SiO2和CaO有很好的熔滴性,白云石代替蛇纹石作为添加剂的高MgO烧结矿熔滴性较好.Kemppainen等人[3]研究了酸性球团矿以及橄榄石熔剂性球团矿对熔滴性的影响:酸性球团矿和橄榄石熔剂性球团矿都是在 1 150 ℃ 时快速软化,酸性球团矿在 1 200 ℃ 时收缩率为40%,但是橄榄石熔剂性球团矿在 1 350 ℃ 时收缩率仅仅为30%~35%.Guo等人[4]研究了还原度与熔滴性的关系,他们指出:与低还原度相比,烧结矿在高还原度下,会发生明显的微观结构改变,浮氏体减少以及金属铁增加,抵抗变形的能力加强,从而软化性能加强.烧结矿的还原度较高时,渣相被金属铁分割,这种特定的结构以及2FeO·SiO2的减少使熔化温度提高.

前人对于熔滴性已经做了很多的研究,本文主要在原来的基础上,通过比较MgO以及装料方式的不同,探究影响熔滴性能因素,以期对实际生产起到指导作用.

1 实验内容及步骤

1.1 实验仪器以及实验原料

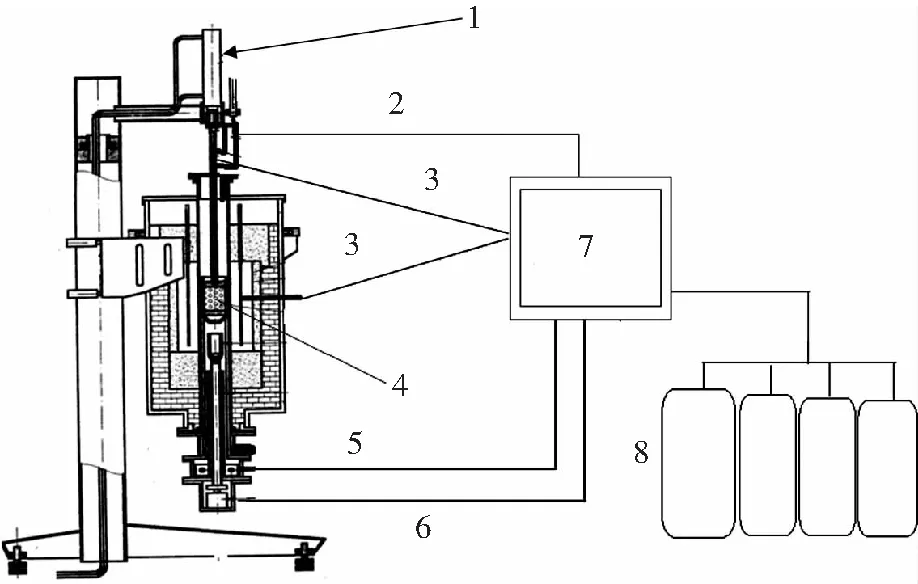

采用东北大学RSZ-03型矿石冶金性能综合测定仪进行实验,其设备如图1所示.该实验设备由计算机测控系统控制,可测定铁矿石高温软化滴落性能,通过设置在底部的摄像头可看到滴落时的影像.

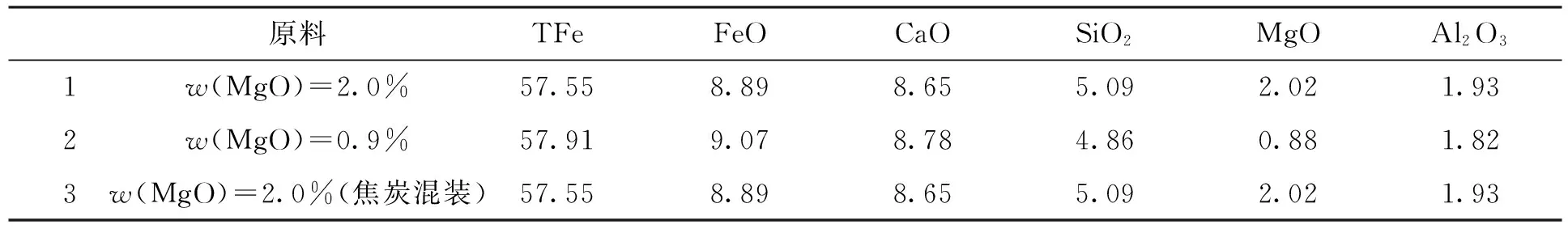

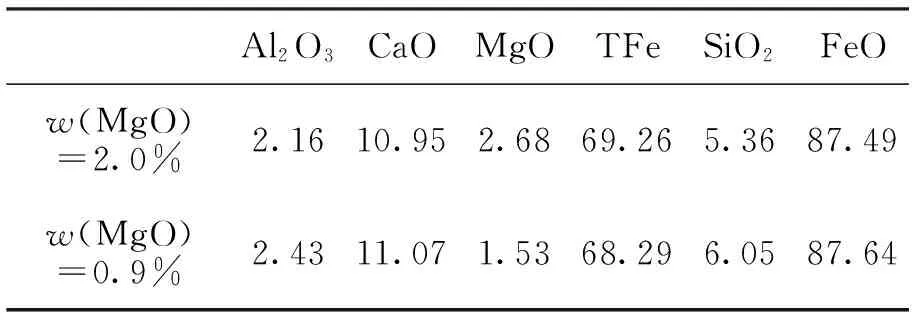

实验原料采用国内某大型钢铁厂制备的烧结矿,其化学成分如表1所示.

图1 熔滴实验装置Fig.1 Experimental device for the sintering ore softening 1—压力检测; 2—位移检测; 3—炉温和样温检测; 4—实验原料; 5—气体入口;6—滴落物质量检测; 7—电脑控制系统; 8—气体罐

表1 烧结矿成分(质量分数)

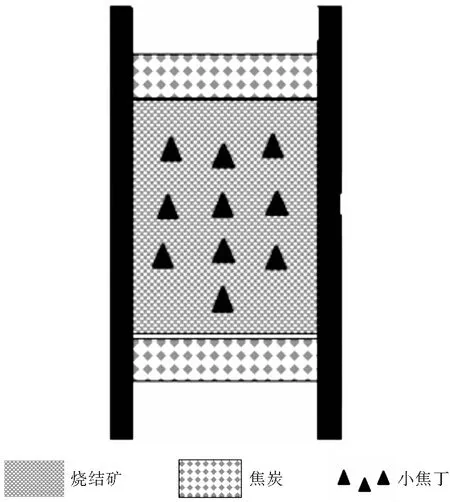

图2 焦炭混装装料方式Fig.2 Burden charging pattern of the sintering ore mixed with coke

表1中,1号为高MgO烧结矿,2号为低MgO烧结矿,3号采用焦炭混装(具体装料方式如图2所示)但是使用高MgO烧结矿.为减少实验误差,我们需将烧结矿的粒度统一,即将烧结矿的粒度筛分到10~12 mm粒级.混装到烧结矿中的焦炭粒度为3~5 mm,上下层焦炭粒度为10~12 mm.

1.2 实验步骤

(1)装料

将30 g焦炭作为底焦均匀地铺在石墨坩埚的下部,然后再将烘干好的烧结矿500 g放在底焦的上面(如果采用混装焦炭的方式装料,需要将25 g焦炭混入500 g烧结矿中),最后在烧结矿上面均匀地铺90 g焦炭,装料完成以后,将坩埚连同压杆平稳地放入还原炉管内,接好热电偶,密封实验装置,即可开始实验.

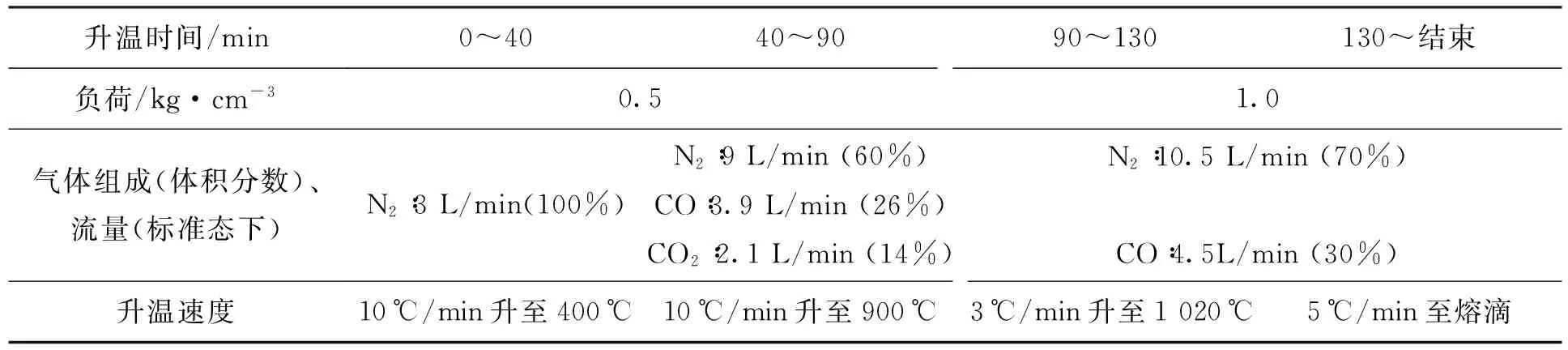

(2)升温及气氛条件(见表2)

(3)实验结束以及数据的分析

熔滴炉的温度达到1 570 ℃时,需在1 570 ℃恒温10 min,然后将CO和加压氮气关闭,使熔滴炉内没有残余的加压氮气和CO,最终保存实验数据.通0.3 m3/h的N2作为保护气体,直至炉温下降到500 ℃以下,然后关闭实验仪器、保护气体以及冷却水.我们需要将最终的滴落物和未滴落物收集,然后进行一系列检测,如XRD,化学分析等.

表2 矿石软化及熔滴实验条件[5]

2 实验结果

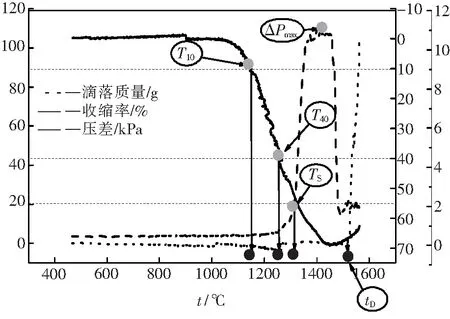

在进行讨论前,需对以下温度进行定义.t10:软化开始温度,即收缩率为10%时的温度;t40:软化终了温度,即收缩率为40%时的温度;tS: 熔化开始温度,即压差为2 kPa的温度;tD:熔化终了温度(滴落温度),即出现滴落物时的温度.t40-t10:软化温度区间;tD-tS:熔化温度区间;tD-t10:软熔带温度区间.如图3所示.

图3 样品温度定义Fig.3 Definition of the melting and dropping temperature

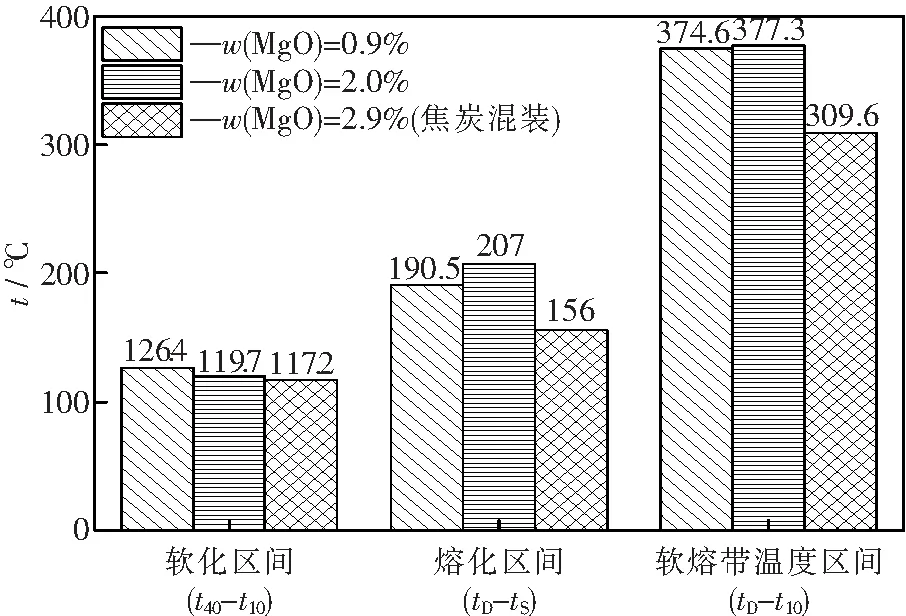

图4 不同试样对软化区间、熔化区间、以及软熔带温度区间的影响Fig.4 Effects of burden structure on softening zone, melting zone and dropping zone

实验结束后,得到的结果如表如图4和表3所示.通过图4,可明显得出三组实验的软化区间变化不大.对于熔化区间,MgO质量分数为0.9%时,熔化区间为191 ℃;2.0%时,熔化区间 207 ℃,熔化区间会在原来基础上提高了8.3%,MgO质量分数降低会使熔化区间变窄,从而提高

透气性,有利于高炉生产.当采用焦炭混装的方式进行实验时,熔化区间会进一步降低,其温度为156 ℃,说明混装方式是一种有益的装料方式,在用料相同时,熔化区间会降低.通过对比软熔带温度区间,可知:混装焦炭时,软熔带温度区间最小,即软熔带最窄,其余两种方式的软熔带温度区间基本上没有太大的区别.由于在实验室条件下,高、低MgO差异性不明显,需在实际生产条件下进一步探究两者的关系.

通过表3,可得出MgO含量不同时,tS没有差别,但是采用焦炭混装时,tS略微上升,由 1 312 ℃ 提高到1 324 ℃.高MgO时tD较高,为 1 519 ℃,低MgO时tD为1503 ℃,如果采用焦炭混装时,tD温度会进一步降低,低于 1 500 ℃,为1 480 ℃.

表3 各个代表性的温度

图5 温度与收缩率关系Fig.5 Relationship between contraction ratio and temperature

图6 温度与压差关系Fig.6 Relationship between pressure drop and temperature

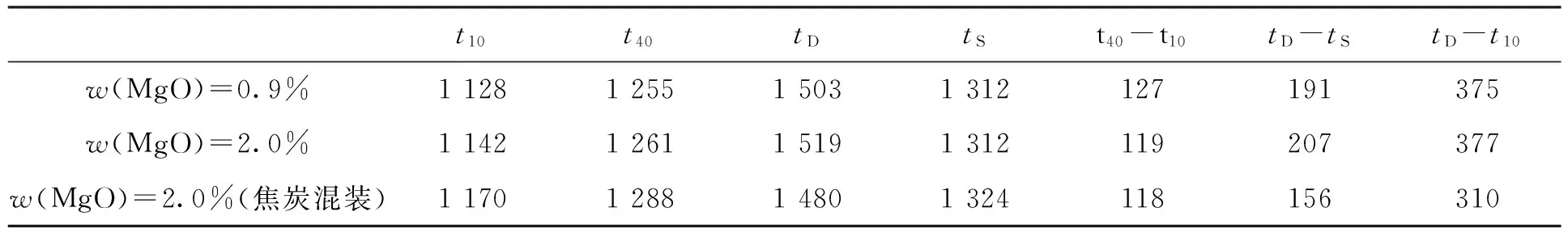

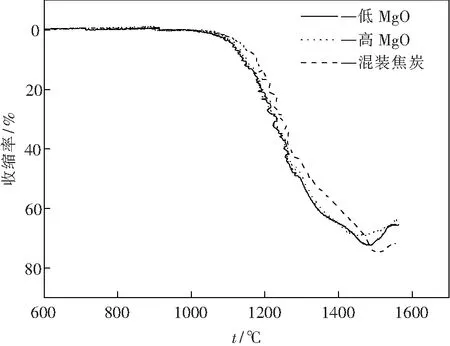

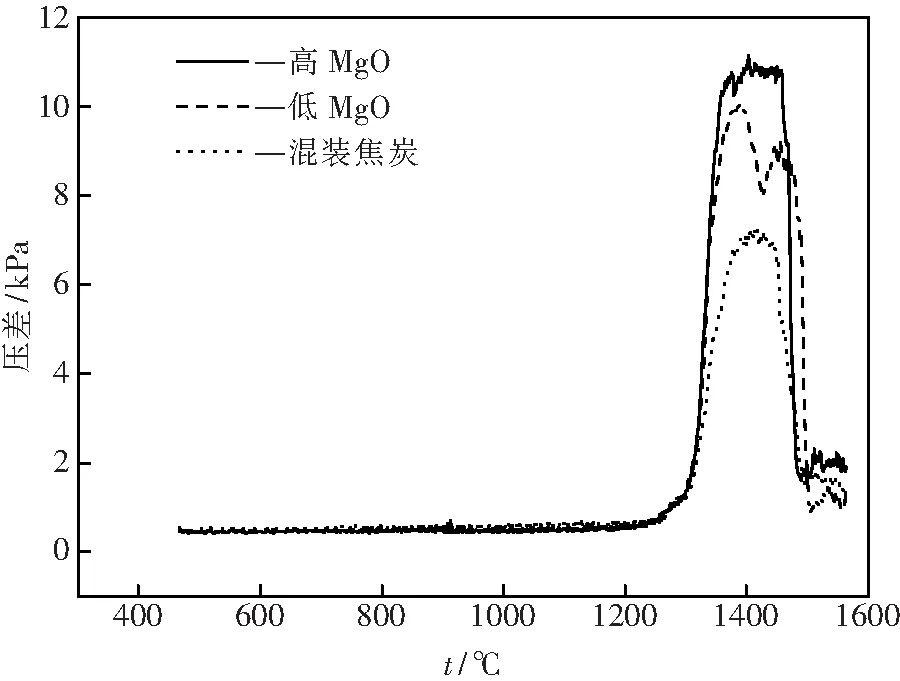

图5和图6分别表示温度与收缩率以及与压差的关系.通过图5,可看出混装焦炭时收缩率的变化速度略微比普通装料慢,三者基本都是在 1 000 ℃ 开始收缩,高、低MgO时收缩率变化的规律基本一致,最终的收缩率也一致,收缩率达到66%,采用焦炭混装时的最终收缩率要比普通装料方式高,最终收缩率为71%.由于实验过程中气氛、温度等实验条件波动会对收缩率造成影响,故温度-收缩率曲线出现一定范围的波动.

由图6可明显看出高MgO时的最大压差最高,其次为低MgO,焦炭混装时的最大压差最低.w(MgO)=2.0%时,最高为11 kPa;采用焦炭混装时,最大压差为7 kPa;w(MgO)=0.9%时,最大压差为10 kPa.

3 结果分析

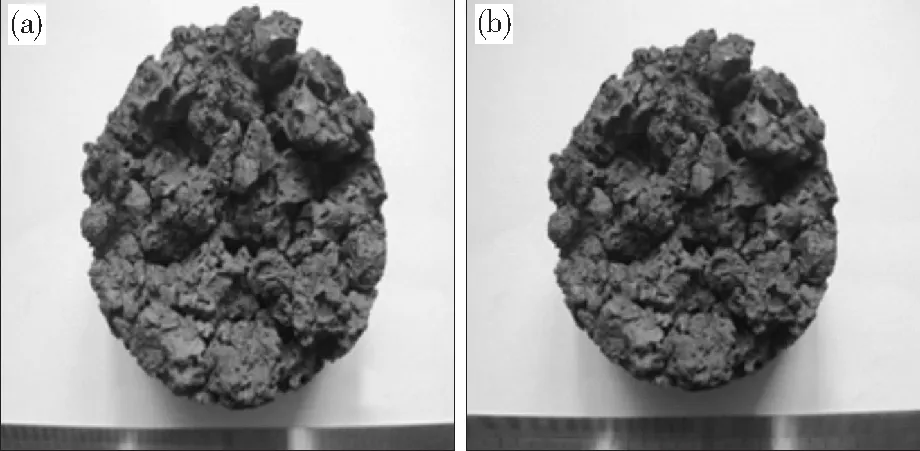

w(MgO)=0.9%以及w(MgO)=2.0%时,tS没有差别,为 1 312 ℃.实验过程中,温度达到tS时,停止实验,得到的样品如图7所示,将样品进行化学成分分析,如表4所示.

图7 tS时的实验样品Fig.7 Experimental specimens at tS(a)—w(MgO)=0.9%; (b)—w(MgO)=2.0%)

表4 tS时化学成分(质量分数)

通过实验样品,可明显看出使用高、低MgO烧结矿时,样品外观上基本没有变化,由表4可知:样品中的Fe都是以FeO形式存在,还没有出现Fe.假设初始矿石中Fe都以Fe2O3形式存在,则还原到FeO时还原度约为33%,MgO含量不同时还原性的差异没有体现出来.

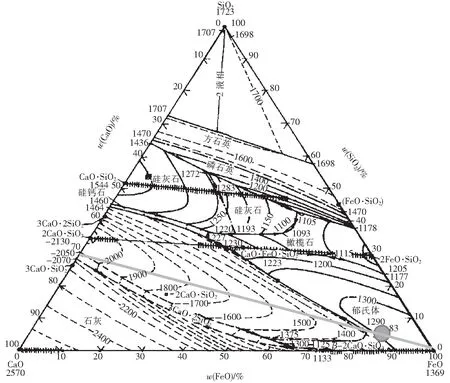

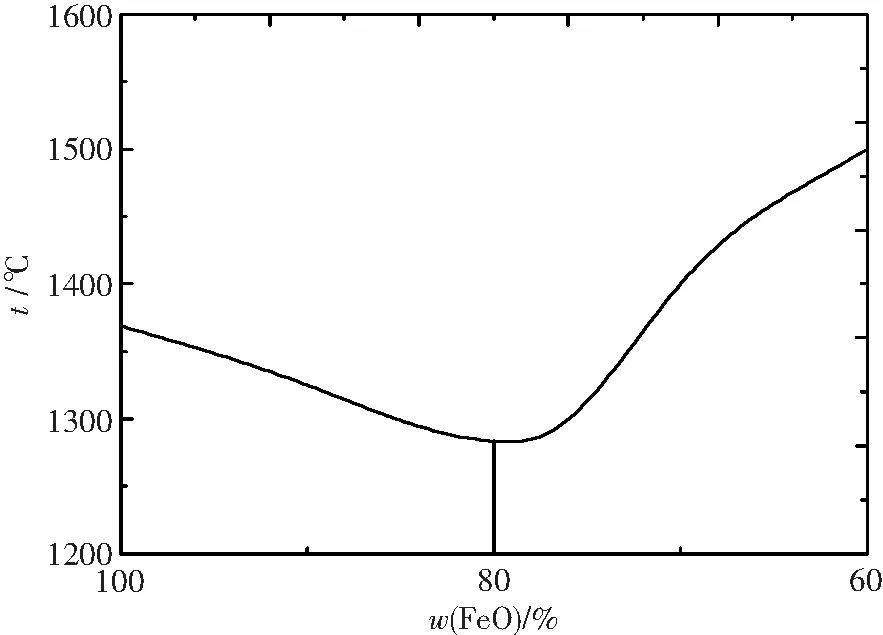

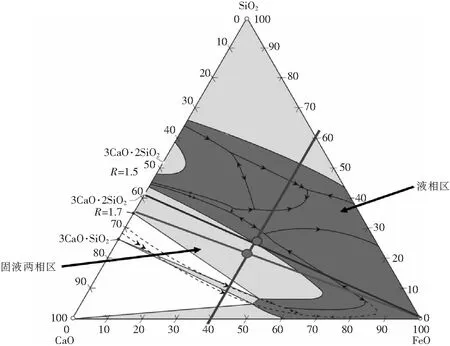

图8为CaO-SiO2-FeO三元相图,可看出w(FeO) 为80%时,渣的熔点大约为 1 300 ℃,且在此区域时,为炉渣的最低熔点,高于或低于此含量,熔化温度都要高于 1 300 ℃,如图9所示,因此试样在此阶段最容易熔化.实验中的实际温度为 1 312 ℃,由于试样中的FeO质量分数高于80%,为86%,且烧结矿内不可能只由CaO-SiO2-FeO三元系组成,还含有Al2O3、MgO等其他组分,会组成其他复杂的化合物,因此熔化开始温度比 1 300 ℃ 略高,实际熔化温度为 1 312 ℃.

如果采用焦炭混装的方式进行熔滴实验,tS略微上升,可能是由于焦炭混入烧结矿中,会发生C的熔损反应,即产生的CO2和焦炭发生反应,产生更多的CO,加剧还原,FeO含量降低.通过图8以及图9,可看出FeO含量降低,渣的熔点提高,从而tS上升.

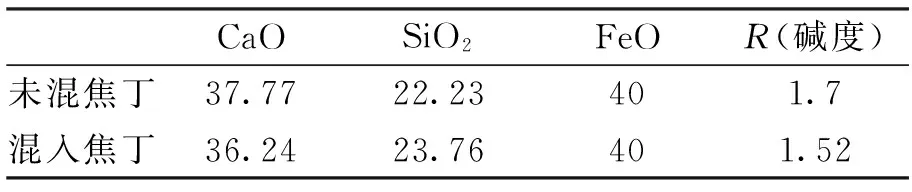

当烧结矿中混入焦丁后,即采用焦炭混装的方式进行熔滴实验,焦炭中的灰分会以SiO2形式进入初渣中,具体成分如表5所示.

图8 CaO-SiO2-FeO三元相图(圆点为碱度1.7时,高、低MgO中FeO成分点)Fig.8 Phase diagram of CaO-SiO2-FeO

图9 R=1.7时,渣的熔点变化图Fig.9 Melting point of the slag when R is equal to 1.7

表5 未混焦丁和混入焦丁成分表(质量分数)

通过表5,可知:混入焦炭以后通过改变SiO2含量从而改变炉渣碱度,使得碱度降低,从1.7降低到1.52,在相图中,随着碱度降低,炉渣成分会从两相区向液相区移动,如图10所示,从而熔点降低,即tD会降低.

滴落温度主要是由铁相和渣相两者共同决定.MgO的添加会使初渣中产生高熔点的物质,如镁黄长石、钙镁橄榄石等;铁相中MgO含量升高,会提高其熔点,两方面原因造成了熔点变化,从而添加MgO后,tD会上升[6].

由于滴落温度的差异,高MgO时的tD要比低MgO时高,tD会影响软熔带下沿的温度;tS会决定着软熔带上沿温度,但是tS基本上没有差异.因此w(MgO)=2.0%时的软熔带会比w(MgO)=0.9%时的宽,造成透气性变差,从而使料柱压差变大.

如果采取混装焦炭的实验方法,tS略微上升,提高软熔带上沿温度;tD下降,降低软熔带下沿温度,从而软熔带变薄,为三组实验中软熔带最薄的,透气性最好,料柱压差最小.

图10 CaO-SiO2-FeO三元相图(1 500 ℃等温界面图)Fig.10 Phase diagram of CaO-SiO2-FeO(1 500 ℃ isothermal section)

4 结 论

(1)烧结矿中MgO含量升高,熔化区间提高(tD-tS:191 ℃→207 ℃),软熔带温度区间变宽(tD-t10:375 ℃→377 ℃),最大压差变大(ΔPmax:10 kPa→11 kPa)

(2)矿焦混装可有效改善高MgO烧结矿的软熔性能.MgO质量分数为2.0%混入5%的焦丁后,熔化区间降低(tD-tS:207 ℃→156 ℃),软熔带温度变窄(tD-t10:377 ℃→310 ℃),最大压差降低(△Pmax:11 kPa→7 kPa)

[1]Loo C E, Matthews LT, O'Dea DP. Lump ore and sinter behaviour during softening and melting[J]. ISIJ International, 2011, 51(6): 930-938.

[2]Matsumura M, Hoshi M, Kawaguchi T. Improvement of sinter softening property and reducibility by controlling chemical compositions[J]. ISIJ International, 2005, 45(4): 594-602.

[3]Kemppainen A, Ohno K, Iljana M,etal. Softening behaviors of acid and olivine fluxed iron ore pellets in the cohesive zone of a blast furnace[J]. ISIJ International, 2015, 55(10): 2039-2046.

[4]Guo WT, Xue QG, Liu YL,etal. Microstructure evolution during softening and melting process in different reduction degrees[J]. Ironmaking & Steelmaking, 2016, 43(1): 22-30.

[5]姜鑫. 高炉炉料中合理利用含MgO原料的基础理论研究[D]. 沈阳:东北大学,2008. (Jiang Xin. Fundamental study on reasonable utilizating of raw material containing MgO in the burden of BF[D]. Shenyang: Northestern University, 2008.)

[6]柳政根, 储满生, 陈立杰, 等. 烧结矿中MgO对钒钛矿综合炉料软熔滴落的影响[J]. 东北大学学报(自然科学版), 2015, 36(05): 655-659. (Liu Zhenggen, Chu Mansheng, Chen Lijie,etal. Effects of MgO content in sainter on softening-dripping behavior of vanadium-titanium magnetite composite burdens[J].Journal of Northeastern University (Natural Science), 2015, 36(05): 655-659.)

Effects of MgO and burden charging pattern of the sinter ore on melting and dropping

Guo He, Sheng Fengman, Liu Mingxu, Zhang Li, Zhen Haiyan, Jiang Xin

(School of Metallurgy, Northestern University, Shenyang 110819, China)

Effects of MgO content and burden charging pattern in sintering ore on softening-dropping behavior were studied. The results showed that with MgO content increase, the melting temperature intervaltD-tSbecomes wide, cohesive zone temperature intervaltD-t10becomes wide, the maximum pressure drop ΔPmaxincreases. When the high MgO sintering ore is mixed with coke, the melting temperature intervaltD-tSbecomes narrow, cohesive zone temperature intervaltD-t10becomes narrow, the maximum pressure drop ΔPmaxdecreases. It was found that when MgO content is constant, the burden charging pattern of sintering ore mixed with coke can get a better dropping behavior.

burden charge pattern; melting-dropping; mixed coke

10.14186/j.cnki.1671-6620.2017.01.003

TF 513

A

1671-6620(2017)01-0013-06