重力式自动装料衡器测量结果不确定度评定

2016-08-23开封市质量技术监督检验测试中心河南开封475000

李 明 (开封市质量技术监督检验测试中心,河南 开封 475000)

重力式自动装料衡器测量结果不确定度评定

李明(开封市质量技术监督检验测试中心,河南 开封 475000)

详细介绍了重力式自动装料衡器不确定度的评定依据、测量模型,重点阐述了测量不确定度评定及结果分析。

重力式自动装料衡器;控制器;不确定度

1 测量依据和方法

①测量依据:《重力式自动装料衡器(定量自动衡器)检定规程》(JJG564-2002)。

②温度范围:(-10~40)℃;相对温度≤85%RH。

③测量方法:采用分离检定法,使用与被测衡器相分离的控制衡器,以测得装料质量的约定真值;并使用闪变点砝码方法确定数字指示衡器的化整误差。

④测量标准:控制衡器为一台(0~100)kg、e=20g、的电子秤,M1等级20kg砝码2个,2g砝码10个。

⑤被测对象:X(1)级重力式自动装料衡器,常用装料为40kg,d=10g。

2 数学模型

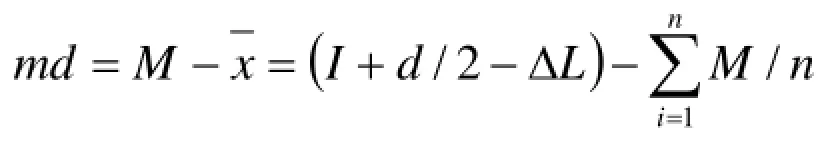

每次装料偏差的数学模型:

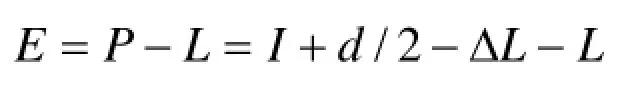

装料预设值误差的数学模型:

静态试验的数学模型:

上述式中:md为每次装料与装料平均值的偏差;M为每次装料质量的实际值;为装料质量的平均值,;I为控制衡器的示值;d为控制衡器的分度值;ΔL为加到承载器上的附加砝码的总量;n为装为次数;se为预设值误差;MP为装料预设值;E为装料衡器的示值误差;L为砝码的标称值m。

3 不确定度评定

对装料质量为40kg时,进行测量不确定度的计算。

对于单次装料:

对于预设值:

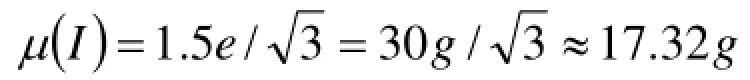

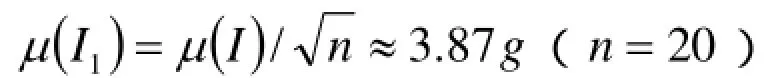

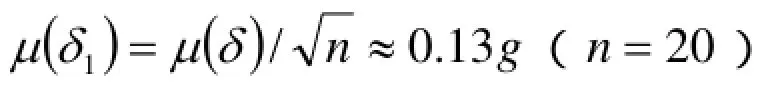

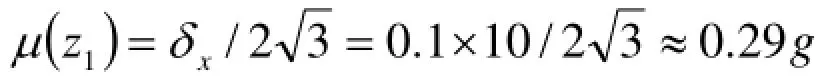

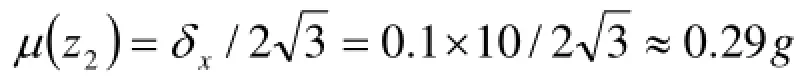

控制衡器分度值e=δx=20g,其分布为均匀分布,分布区间的半宽为δx/2,闪变点法数字示值分辨率δx变为0.1e,则数字示值分辨率带来的不确定度为进行评定。

对于单次装料:

对于预设值:

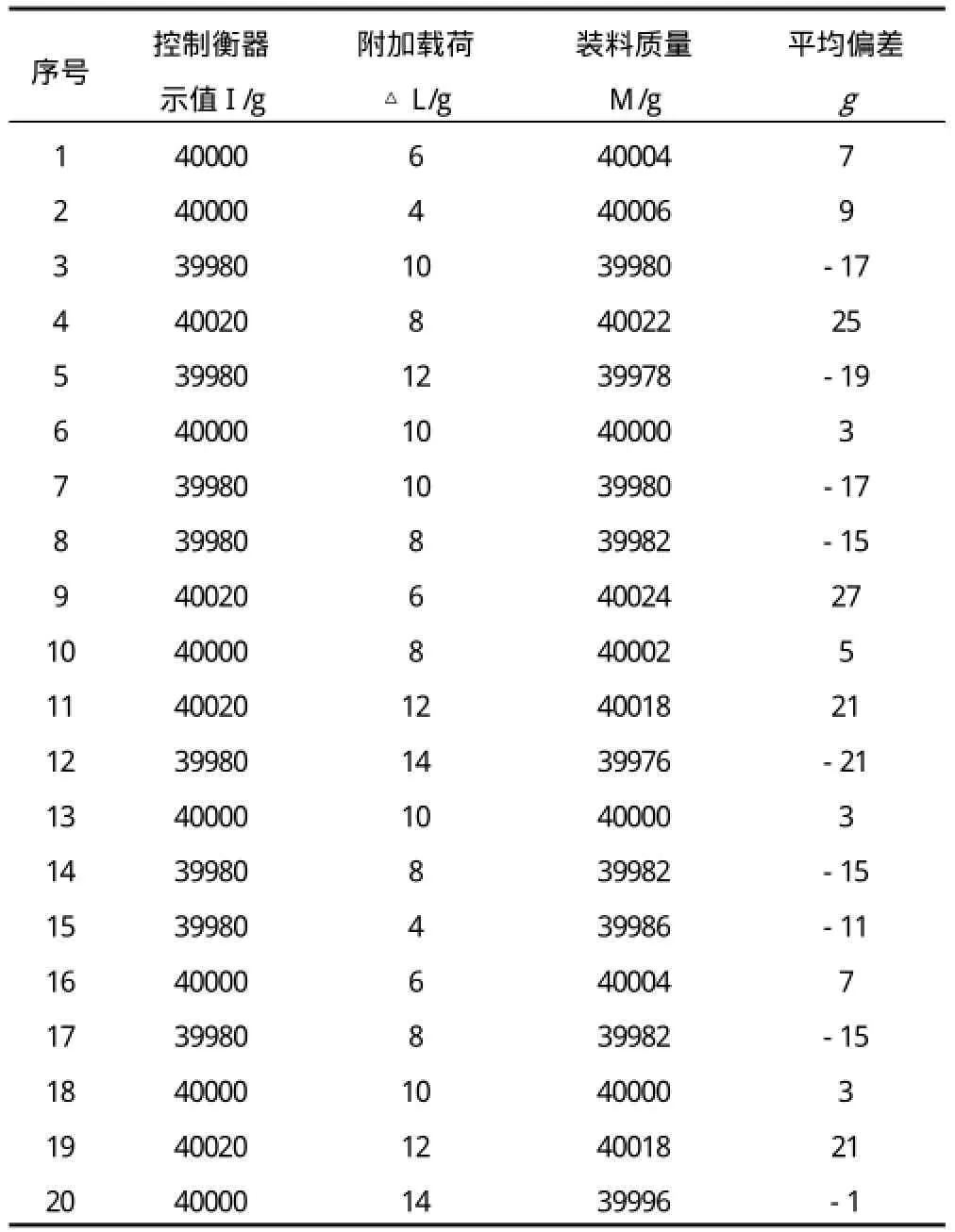

装料质量为40000g,需要对装料衡器进行20次装料,数据见表1。

表1

装料预设值Mp=40000g

最大平均偏差md=21g

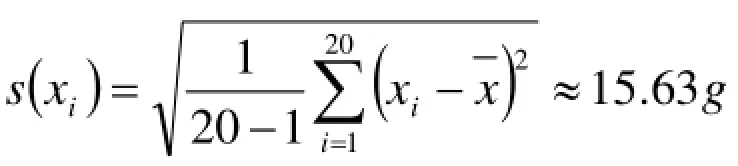

用贝塞尔公式计算出20次重复测量的实验标准偏差:

40kg的静态载荷由2个标称值为20kg的M1等级砝码组合而成,其分布为均匀分布,按砝码实际值相关进行测量不确定度的合成计算。已知20kg的M1等级砝最大允差为1g,则:

装料衡器分度值d=δx=10g,其分布为均匀分布,分布区间的半宽为δx/2,闪变点法数字示值分辨率δx变为0.1d,则数字示值分辨率带来的不确定度为进行评定:

静态试验采用闪变点法,其数字示值分辨率带来的不确定度为:

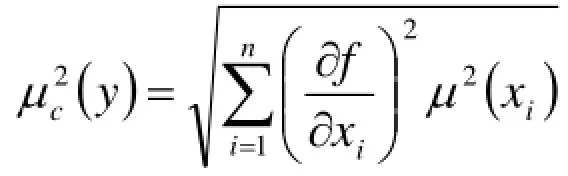

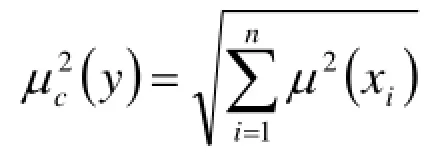

4 合成标准不确定度

上述式中:f为被测量y与诸直接测得量xi的函数关系;为A类或B类不确定度。

求偏导数后灵敏系数都等于1,因此可得合成标准不确定度:

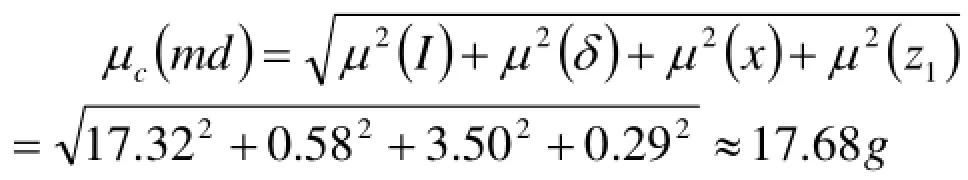

4.1每次装料的合成标准不确定度

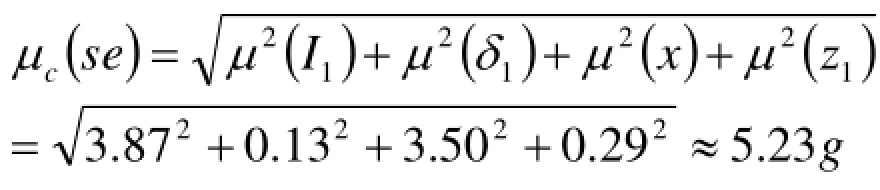

4.2预设值的合成标准不确定度

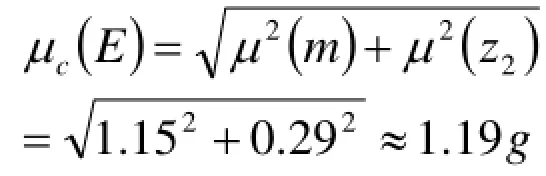

4.3静态示值的合成标准不确定度

5 扩展不确定度的评定

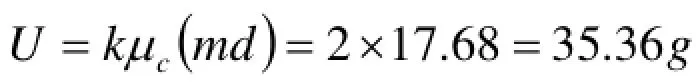

在多数情况下采用置信概率p=95%,包含因子k=2,以求得扩展不确定度U。

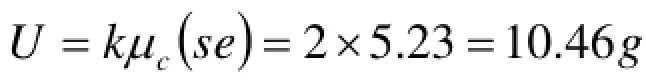

5.1每次装料的扩展不确定度

5.2预设值的扩展不确定度

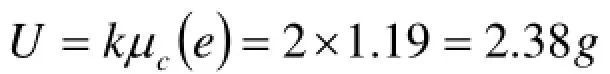

5.3静态示值的扩展不确定度

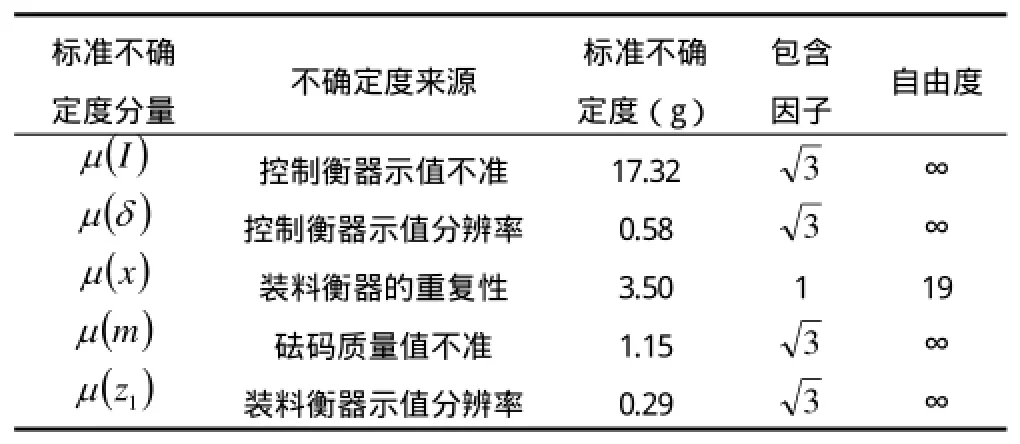

6 各标准不确定度分量(见表2)

7 结果分析

①X(1)级重力式自动装料衡器试验时每次装料与平均值的最大允许偏差:

表2

mpd=0.7%×40000g×1=280g

MAU=35.36g≤1/3mpe,符合要求。

②X(1)级重力式自动装料衡器试验时预设值的最大允许偏差:

mpse=0.25×0.7%×40000g×1=70g

MAU=10.46g≤1/3mpe,符合要求。

③X(1)级重力式自动装料衡器静态试验时的最大允许误差:

mpse=0.25×0.7%×40000g×1=70g

MAU=2.38g≤1/3mpe,符合要求。

TU715.1+2

B

1007-7359(2016)03-0266-03

10.16330/j.cnki.1007-7359.2016.03.097

李明,男,工程师。