不同开槽阳极铝电解槽的节能性研究

2017-04-11孙美佳李宝宽彭建平东北大学冶金学院沈阳110819

孙美佳,李宝宽,王 强,彭建平(东北大学冶金学院,沈阳110819)

不同开槽阳极铝电解槽的节能性研究

孙美佳,李宝宽,王 强,彭建平

(东北大学冶金学院,沈阳110819)

基于有限体积方法,建立三维传统阳极、纵向开槽和横向开槽阳极铝电解槽非稳态数学模型,采用磁动力流体模型(MHD)中电势法计算电磁场,把电磁力作为动量方程的源项,通过流体体积函数(VOF)法追踪电解质-铝液界面的波动,用离散相模型(DPM)追踪气泡的运动路径.对比分析传统阳极、纵向开槽和横向开槽阳极铝电解槽中电解质-铝液界面波动和气泡分布情况.结果表明,纵向开槽阳极下电解质-铝液界面波动幅度小于横向开槽阳极下的电解质-铝液界面波动幅度,且都小于传统阳极下电解质-铝液界面波动幅度.纵向开槽阳极底部的气体体积分数最小.

铝电解槽;开槽阳极;界面波动;极距

目前工业铝电解中采用的是霍尔-埃卢特的熔盐电解法.铝电解反应主要发生在温度为950~970 ℃的高温铝电解槽中,直流电通过熔融态电解质时,与阳极炭块发生电化学反应,阳极发生氧化反应,阴极发生还原反应,产生熔融态的铝[1].二氧化碳等气体从阳极底部逸出的过程中,对周围电解质产生较大的扰动作用,影响电解质-铝液界面波动.随着电化学反应的进行,阳极底部产生的气体积聚在阳极底部,影响极间导电性,导致铝电解槽电压升高,消耗大量的电能,不利于电解过程的正常进行[2-3].

为解决上述问题,国内外学者通过优化阴极结构和阳极结构,加快阳极底部气泡溢出并提高电解质-铝液波动界面稳定性.目前国内采用冯乃祥[4-6]提出的异型阴极来降低铝液波动,部分学者也对开槽阳极进行了试验研究.Barclay等[7]提出了在阳极底部沿阳极长度方向开非通长槽.这种开槽方式可以将气泡更多地导向阳极中缝,加强电解质区域的扰动,促进氧化铝的溶解和电解反应,此方案可降低气泡层压降180 mV.Kiss等人[8]认为覆盖在阳极底部的气泡取决于气泡的产生与疏散的平衡关系,并探讨了阳极结构对覆盖因子的影响.杨帅等人[9]采用数值模拟的方法计算三种不同铝电解槽预焙阳极开槽结构下的气泡-电解质流场,分别是沿长度方向开槽,沿宽度方向开槽和沿竖直方向开槽.结果表明,阳极长度和宽度方向开槽可以促进气泡的排放,竖直方向开槽对气泡的排放效果的影响不明显.李贺松等人[10]运用仿真软件对穿孔阳极的电热场及应力场进行模拟,并进行了穿孔阳极工业试验.结果表明穿孔阳极气泡层厚度减小,槽电压降低.阳极炭块开孔在一定程度上影响槽上部保温,在开孔较多的情况下也会降低阳极强度.Storesund[11]提出了在阳极上开两条倾斜细槽,槽的宽度为3~8 mm.该种有倾斜角度槽的作用是更有利于气泡的排出,并指出随着开槽宽度的增大,阳极有效导电面积减小.

本研究基于有限体积方法,将磁流体流动模型(MHD)与流体体积函数方法(VOF)相结合,分析铝电解槽内流体流动行为,采用离散相模型(DPM)模拟气泡在铝电解槽中运动情况.对比传统阳极,考察两种不同开槽阳极对铝电解槽中气体逸出情况及电解质-铝液界面稳定性的影响,为铝电解槽阳极结构的优化设计提供理论支持.

1 数学模型

铝电解槽熔体中阳极气泡、电解质及铝液运动作用过程十分复杂,本模型中不考虑电解质中氧化铝颗粒对流场的作用;假设气泡、电解质及铝液的相关参数不随温度变化;将电解质、铝液视为不可压缩流体;忽略阳极底部气泡的碰撞、合并等变形过程;阳极炭块不会随着电解过程而消耗.

流场中采用多相流模型中的VOF算法追踪铝电解槽中电解质和铝液的波动界面,计算过程中,考虑电磁力、气泡以及表面张力对电解质和铝液的流动影响.

气泡运动采用DPM模型描述,该模型用拉格朗日方法来追踪气泡的运动路径.气泡运动过程中,主要受到重力、浮力、曳力、虚拟质量力以及压力梯度力的影响.

2 物理模型及边界条件

2.1 物理模型及相关参数

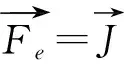

本研究建立三种阳极铝电解槽几何模型,分别为传统阳极、纵向开槽铝电解槽和横向开槽阳极铝电解槽,如图1所示,具体结构参数见表1.

图1 电解槽几何模型Fig.1 Geometric models of the aluminum electrolytic cell(a)—传统阳极; (b)—纵向开槽阳极; (c)—横向开槽阳极

表1 电解槽几何结构参数

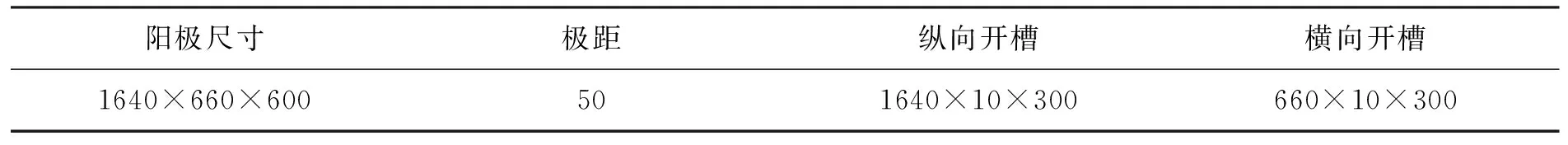

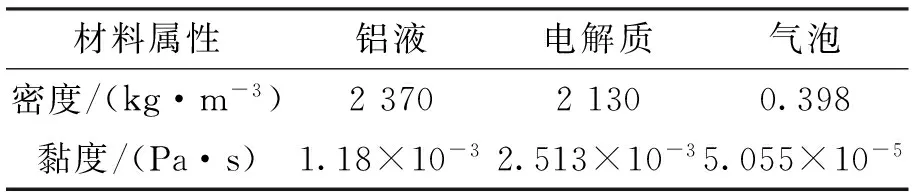

图2分别为采用ICEM建立传统阳极、纵向开槽阳极和横向开槽阳极铝电解槽的计算网格模型.表2为电解质、铝液和气泡的主要物性参数[12].

图2 铝电解槽计算网格模型Fig.2 Meshes of the aluminum electrolytic cell(a)—传统阳极; (b)—纵向开槽阳极; (c)—横向开槽阳极

表2 主要物性参数

2.2 边界条件与求解方法

本文将电解槽进行切片处理,把切片的横断面定义为对称面.阳极底面为直流电入口面,电解槽底面设置为零电势,电解槽上表面及其他面设置为绝缘面.阳极底面设置为气体速度入口,电解槽上表面为气体出口且为滑移壁面,入口与其他边界为无滑移壁面.

铝电解过程中电解质和铝液均为不可压缩流体,采用二阶迎风格式计算流动中的质量守恒方程、动量守恒方程、湍动能k方程及耗散率ε方程,体积分数方程采用QUICK格式计算,其余采用默认格式,且计算收敛的精度为10-6.

3 结果与分析

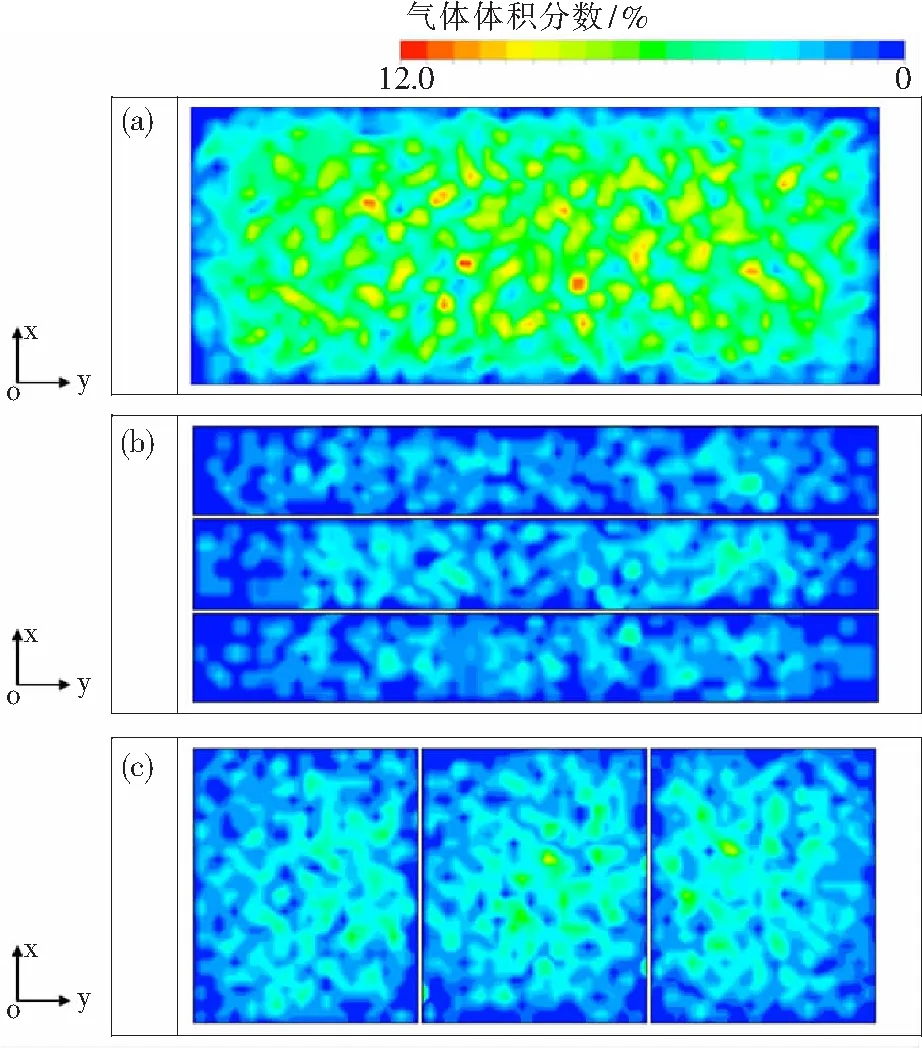

图3为某一时刻下传统、纵向开槽和横向开槽阳极铝电解槽中阳极底部气体体积分数分布,传统阳极底部的气体主要集中在阳极底部中心区域,靠近阳极边缘处的气体体积分数较小,主要是因为传统阳极底部中心区域的气泡需要沿阳极底部水平移动一定的距离到达阳极边缘处逸出到外界环境中.纵向开槽将阳极底部长度方向分为三部分,横向开槽将阳极底部宽度方向分为三部分.横向开槽阳极底部气体体积分数小于传统阳极底部气体体积分数,但是气泡仍积聚在这三部分的中心区域,纵向开槽阳极底部气体体积分数小于传统阳极和纵向开槽阳极底部气体体积分数,且分布更加均匀.纵向开槽阳极加快阳极底部气泡的排出,减小了气泡在阳极底部的堆积情况,增加了阳极底部与电解质区域的接触面积,有利于极间导电性,降低电压降,节省电能.

图3 阳极底部气体体积分数分布Fig.3 Gas volume fraction distribution in the anode bottom (a)—传统阳极; (b)—纵向开槽阳极; (c)—横向开槽阳极

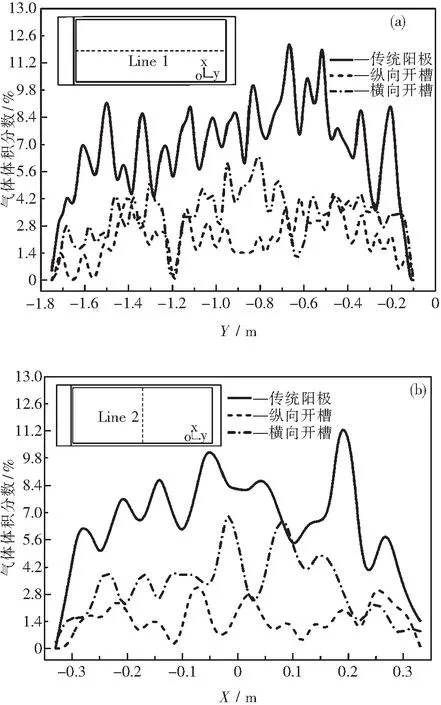

图4 气体体积分数Fig.4 Gas volume fraction(a)—线1; (b)—线2

图4 (a) (b) 分别为传统阳极、纵向和横向开槽阳极铝电解槽在线1和线2上的气体体积分数曲线分布图.线1和线2分别为沿长轴Y方向和短轴X方向.图中传统阳极和两种开槽阳极铝在线1和线2上的气体体积分数曲线分布与图3相符.

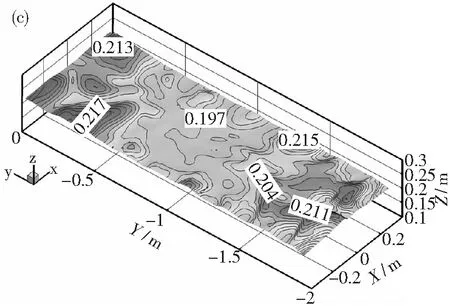

图5 电解质-铝液波动界面Fig.5 The fluctuation of bath-metal interface (a)—传统阳极; (b) —纵向开槽阳极;(c) —横向开槽阳极

图6 不同时间下的界面点波动幅度大小Fig.6 Fluctuation of bath-metal interface points with different times(a)—点1; (b)—点2; (c)—点3

图5为某一时刻在电磁力和气泡共同作用下的三种阳极铝电解槽的电解质-铝液界面波动图,结合图中等高线可以看出,界面波动幅度大小依次为传统阳极、横向开槽阳极、纵向开槽阳极铝电解槽.因此,开槽阳极有利于降低界面的波动幅度,改善电解质-铝液波动界面稳定性.对比两种不同开槽方式的铝电解槽中界面波动,可以得出,纵向开槽阳极对于稳定电解质-铝液界面波动效果更加明显,结合图3,纵向开槽阳极底部的气体体积分数最小,加快了气泡的排出,减小了气泡在铝电解槽内的停留时间,减弱了气泡对电解质区域的扰动,使界面更加稳定,有利于缩短极距.

图6为传统阳极、纵向开槽和横向开槽阳极铝电解槽中波动界面点在不同时刻下的波动幅度大小曲线图,在传统阳极和开槽阳极铝电解槽的相同位置上取3个点,分别记录3个点随时间的波动幅度大小.从图中可以看出,传统阳极铝电解槽界面点1、点2和点3在不同时刻下的波动幅度,大于横向开槽阳极界面点的波动幅度,大于纵向开槽阳极界面点的波动幅度,说明纵向开槽阳极界面波动点的波动幅度最小,更有利于维持界面稳定性,达到缩短极距的目的.

4 结 论

纵向开槽阳极底部气体体积分数小于横向开槽阳极底部气体体积分数,且小于传统阳极底部气体体积分数.纵向开槽加快了阳极底部气泡的排出,减小气泡在阳极底部的堆积问题,改善了极间导电性,降低电解槽电压降.纵向开槽阳极铝电解槽的界面波动幅度小于横向开槽阳极铝电解槽的液面波动幅度,小于传统阳极铝电解槽的界面波动幅度.纵向开槽阳极铝电解槽有利于稳定电解质-铝液波动界面,缩短极距,减小电能的消耗,达到节能减排的目的.

[1]刘业翔, 李劼, 姚世焕, 等. 现代铝电解[M]. 北京: 冶金工业出版社, 2008. (Liu Yexiang, Li Jie, Yao Shihuan,etal. Modern aluminum electrolysis[M]. Beijing:Metallurgical Industry Press, 2008.)

[2]Thonstad J, Kleinschrodt H D, Vogt H. Improved design equation for the interelectrode voltage drop in industrial aluminium cells[C]// The 126th the Minerals, Metal & Materials Society Annual Meeting. Warrendale: TMS, 1997: 427-432.

[3]Hyde T M, Welch B J. The gas under anodes in aluminum smelting cells Part one: Measuring and modeling bubble resistance under horizontally oriented electrodes[C]// The 126th the Minerals, Metal & Materials Society Annual Meeting. Warrendale: TMS, 1997: 333?340.

[4]Wang Qiang, Li Baokuan, He Zhu,etal. Simulation of magnetohydrodynamic multiphase flow phenomena and interface fluctuation in aluminum electrolytic cell with innovative cathode[J].Metallurgical and Materials Transactions B, 2014, 45: 272-279.

[5]彭建平, 田应甫, 冯乃祥, 等. 新型阴极结构电解槽铝电解试验[J]. 材料与冶金学报, 2009, 8(3): 165-171. (Peng Jianping, Tian Yingfu, Feng Naixiang,etal. Test of novel energy-saving cell for aluminum electrolysis[J]. Journal of Materials and Metallurgy, 2009, 8(3): 165-171.)

[6]Feng Naixiang. Low energy consumption aluminum reduction cell with novel cathode[J]. Journal of Materials and Metallurgy, 2008.

[7]Barclay R D, Tarcy G P, Hosler R B,etal. Closed and slotted carbon anodes for aluminum electrolysis cells: United States: US7799189[P].

[8]Kiss L I, Ponesak S, Antille J. Simulation of the bubble layer in aluminum electrolysis cell[C]// Kvande H. The 134th the Minerals, Metal & Materials Society Annual Meeting. Warrendale: TMS, 2005: 559-564.

[9]杨帅, 张红亮, 徐宇杰, 等. 铝电解槽预焙阳极开槽对气泡排出的影响[J]. 中南大学学报(自然科学版), 2012, 43(12). (Yang Shuai, Zhang Hongliang, Xu Yujie,etal. Effects of slot cutting at prebaked anodes on bubble elimination in aluminum reduction cell[J]. Journal of Central South University (Science and Technology),2012,43(12).)

[10]李贺松, 曹曦, 田应甫. 低能耗下铝电解槽阳极结构的优化[J]. 中国有色金属学报, 2012, 22(10): 2960-2969. (Li Hesong, Cao Xi, Tian Yingfu. Optimization of anode structure in aluminum reduction cells under low power consumption[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2960-2969.)

[11]Storesund A. Method and a prebaked anode for aluminum production: United States: US7901560[P].

[12]Solheim A, ThonstadJ.Model experiments of mass transfer at the electrolyte-gas interface in aluminum cells[C]// Campbell P G.The 116th the Minerals, Metal & Materials Society Annual Meeting.Las Vegas, Nevada:TMS, 1987:239 245.

Investigate on energy-saving of slotted anode cells in aluminum electrolytic cell

Sun Meijia, Li Baokuan, Wang Qiang, Peng Jianping

(School of Metallurgy, Northeastern University, Shenyang 110819, China)

Based on the finite volume method, a three-dimensional physical and transient mathematical model for the traditional anode and the slotted anode in the aluminum electrolysis cell was developed to investigate the magnetohydrodynamic flow and gas bubble behavior. Magnetohydrodynamics model (MHD) solved by the electrical potential method was used to describe the electromagnetic field. The electromagnetic force (EMF) was taken as a source term in the momentum equation. The volume of fluid (VOF) approach was employed to track the bath-metal interface. The discrete particle model (DPM) was applied to study the motion of the gas bubbles in the aluminum electrolytic cells. The results indicated that the bath-metal interface fluctuation in the longitudinal slotted anode is less than that in the transverse slotted anode and also less than that in the traditional anode cell. The gas volume fraction in the bottom of longitudinal slotted anode is much small.

aluminum electrolysis cell; slotted anode; bath-metal interface fluctuation; distance between anode and cathode

10.14186/j.cnki.1671-6620.2017.01.008

TF 821

A

1671-6620(2017)01-0042-05