具有新型支撑结构换热器的工作特性与分析

2017-04-11高秀志牛宁海

谢 果,高秀志,牛宁海

0 概述

换热器是电站辅机设备中重要的组成部分,其换热性能对发电机组的运行效率有着十分重要的影响。在电站辅机设备中,按照功能区分,换热器大致可分为高压、低压给水加热器、给水除氧器、凝汽器、闭式水水换热器、汽封加热器、滑油冷却器等[1-2]。在有关换热器的换热性能、运行稳定性及制造工艺方面的研究中,有许多文献提供了可用于工程设计的宝贵数据[3-7]。其中,纵流壳程换热器是采用新型支撑结构的换热器,其管束的新型支撑替代了传统的折流板结构,可增强壳程介质在流动过程中的小范围扰动,因此,提高了换热器壳程的换热系数,并减小了壳程压降。

1 壳程纵流换热器

在国外,对于壳程纵流换热器的研究较早。在20世纪70年代,美国某石油公司就推出了折流杆式壳程纵流换热器,具有优良的传热性能和水力性能。此后,世界各国对该类型换热器展开了进一步研究。我国于20世纪80年代初,也开始了该方面的研究,包括绕流管的布置对流场及换热性能的影响、壳程近壁区域流动换热特性、条带支撑结构换热器的工作性能等[8-11]。

现以调研多种纵流壳程换热器结构的基础上,提出了一种具有新型支撑结构的纵流壳程换热器的设计方案。该换热器结构与常规的折流杆换热器相比,其制造加工工艺较为简单,成本更加低廉,在应用上具有一定的潜力。为此,采用FLUENT软件,对具有不同导流头支撑结构的换热单元进行了数值模拟。根据导流头前后锥角的变化,研究了不同锥角对换热单元传热系数和流动阻力的影响,为纵流壳程换热器的工程运用,提供参考。

2 工作原理

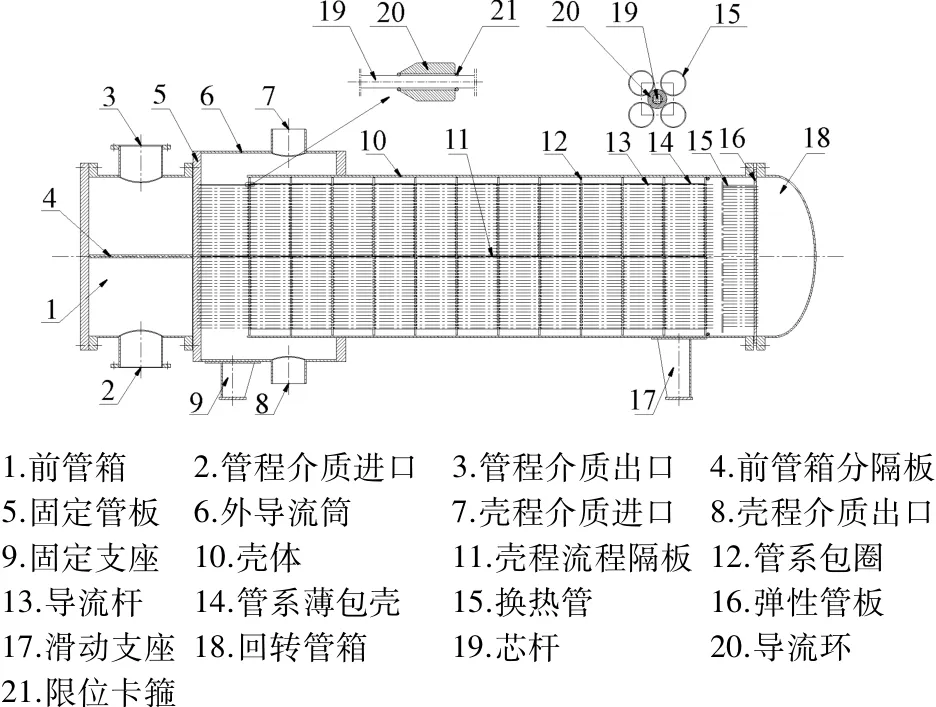

具有导流头支撑结构的纵流壳程换热器的结构,如图1所示。

图1 具有新型导流头支撑结构的换热器

壳侧介质经外导流筒进入换热管系区域后,沿轴向方向流动。由于在换热管间均布置有导流头,介质流经导流头阻塞区域时,会伴随有周期性的加速和减速,形成射流扰动,从而大幅提高管系壳侧的表面传热系数。此外,该导流头与换热管紧密贴合,因此,在换热管的中间区域形成了有效支撑。该型换热器核心零部件的制造难度较低,安装方便。在设计上,不用过多考虑管系与壳体的装配间隙,从而降低了制造及加工成本。

3 CFD优化设计

纵流换热器的导流头,是该换热器的核心零件。导流头的主要作用有两点,其一,是对管系进行支撑。其二,对壳程流体具有阻流作用,使壳程流体产生局部扰动,提高了壳程介质整体的换热系数。壳程流体经导流头作用后,其尾部产生的脱涡现象,对壳程介质的换热具有重要影响。对换热的影响程度,由导流头前、后锥面角度的大小及流道尺寸等因素决定。利用CFD流体计算软件进行模拟计算,取换热管的外径为16 mm,换热管的桥距为20 mm,导流头的阻流外径为 11.2 mm,芯杆直径为 6 mm,仅考虑导流头锥面角度对尾部脱涡流体的影响。根据不同角度的导流头,计算纵流换热器的换热效率及流动阻力。

3.1 计算区域的物理模型

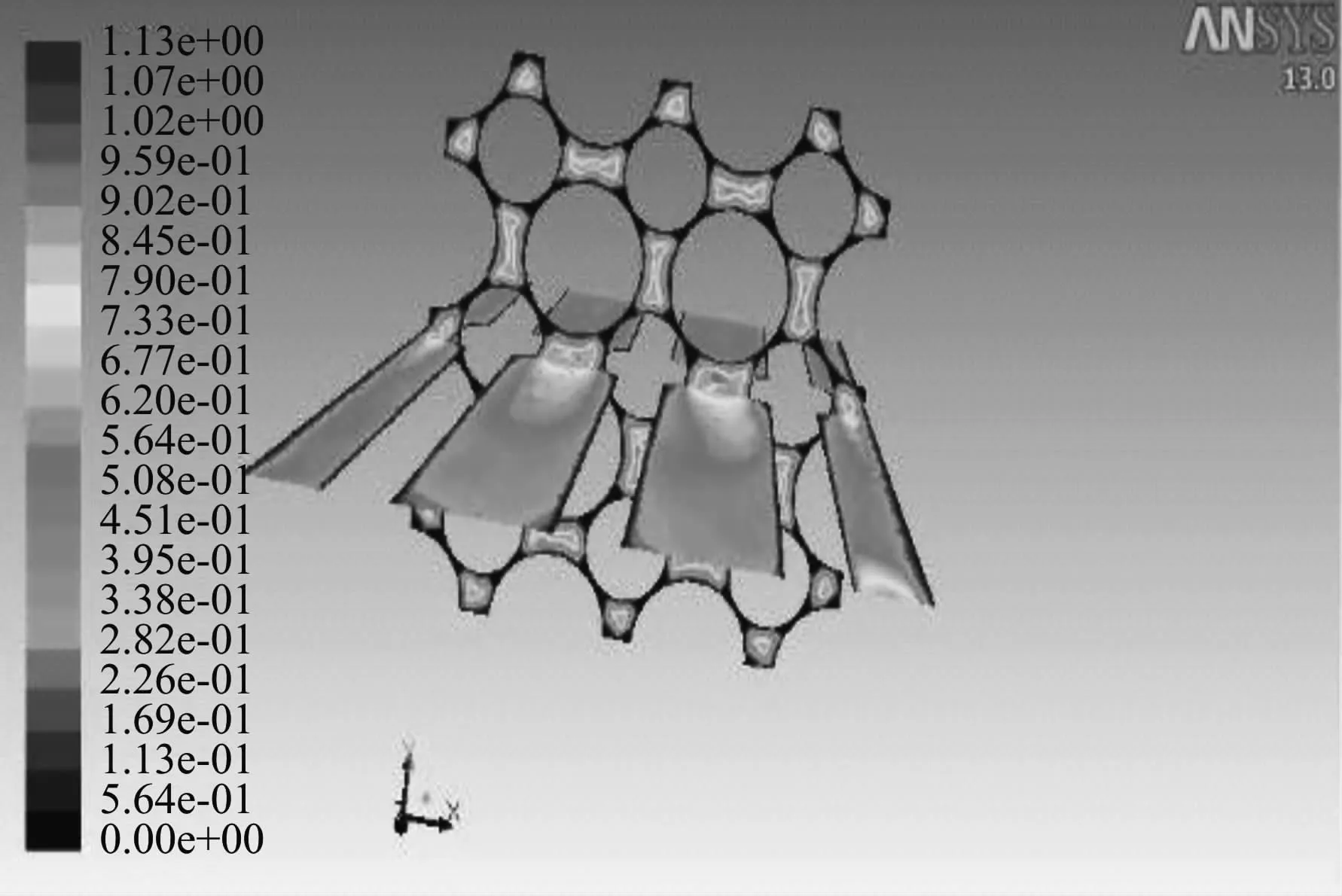

在模拟计算中,以3×3阻流元件为计算单元进行计算,以便观察完整的阻流单元尾部脱涡形态。流动换热仿真计算的模型,如图2所示。模型中,包含9个导流头,对应了9组冷却管外壁换热面。计算模型长度为150 mm,导流头外部支撑面的宽度为16 mm,导流头距进口端面为50 mm。总换热面积为0.068 m2。

图2 流动换热仿真计算模型

3.2 模拟计算及结果分析

建模后进行了网格划分,将壳程与管程的介质定义为水,换热壁面为不锈钢。壳程介质的进口温度为35℃,流速为0.5 m/s,不锈钢换热表面的温度为65℃。在计算过程中,忽略污垢系数对换热效率的影响。

3.2.1计算结果(锥面角均为45度)

计算所得的截面压力云图,如图3所示。由计算结果可知,单个导流头及150 mm流程内的介质压降,为620 Pa,压降主要集中在导流头前部入口段。

图3 X=0截面上的压力云图

计算所得的截面速度云图,如图4所示。根据计算结果,壳程介质经缩口流道后,流体被加速,最大流速为 1.13 m/s。提速比为2.26(最大流速/入口流速)。此外,据图4可知,由于导流头的存在,使流体在流经缩放口的过程中,形成了很好的引射流作用,强化了流体的扰动过程。

图4 Y=0、Z=50 mm截面上的速度云图

计算区域内流场的速度矢量分布图,如图5所示。由图5可知,在导流头引射流作用下,壳程流体在很大区域内都存在强烈扰动,因此,该扰流设计是可行的。统计了最终计算结果后,得到换热壁面的总体换热功率为8 354 W,换热壁面的表面传热系数为 h=Q/(△T×A)=8 354/(57.5×0.068)=4 273.1 W/(℃·m2)。

图5 计算区域的速度矢量图

3.2.2不同锥角对换热性能的影响

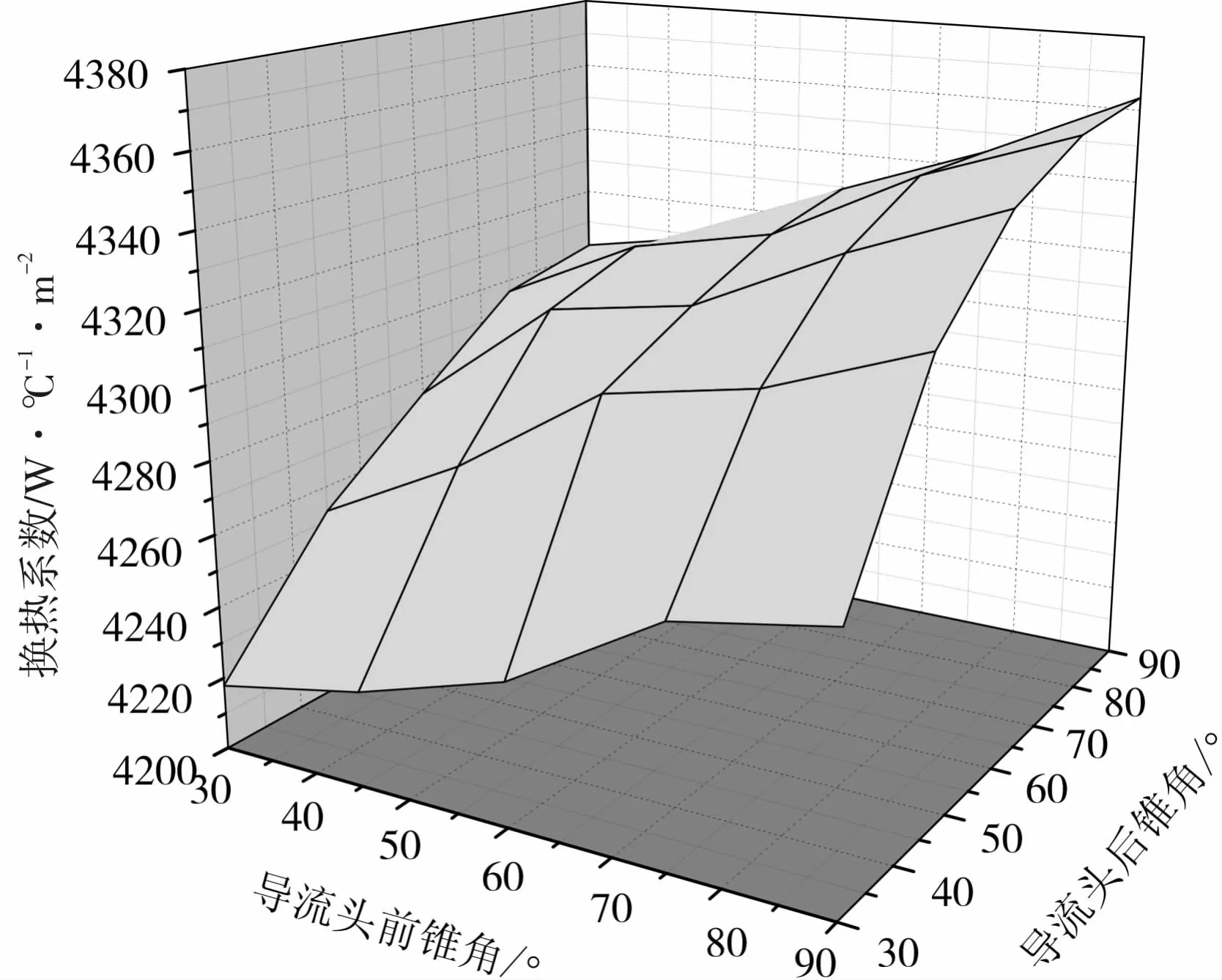

分别按不同的导流头角度,计算区域内的平均表面传热系数。计算所得的表面传热系数,如表1所示。表面传热系数随前后锥角变化的曲面图,如图6所示。由计算可知,当导流头的角度不同时,区域内表面传热系数为4 200~4 400 W/(℃·m2),变化的浮动范围,约为±2%。同样,据计算结果可知,随前后锥角角度的增大,换热系数也在增加。因为前后锥角的增大,将加剧流动区域内的紊流强度,削弱流体换热边界层的厚度,从而提高了换热系数。然而,换热系数随锥角的变化,并不是简单的线性关系。在一定范围内,增大前后锥角的同时,虽然会增强局部区域的换热,但也会使出口射流的影响区域变小。由图6可知,在曲面中间位置,存在一条曲线(拐点连线)。在曲线之后,换热系数随前后锥角的增大而提高的趋势开始变缓。

表1 不同导流头锥角对应的表面传热系数单位:W/(℃·m2)

图6 表面传热系数随前后锥角变化的曲面图

3.2.3不同锥角对流动性的影响

评估换热器性能的优劣,除了传热性能之外,还包括了介质在换热器中的流动性,即压降。在模拟计算中,换热器绕流支撑元件的间距,取150 mm。在工程中,只需要根据计算结果乘以换热器的布置单元个数,即可得换热器的整体压降。据表2可得,单元的压降均为500~700 Pa,变化浮动的范围,约为±20%。相比于锥角对表面传热系数的影响,锥角对压降的影响更明显。区域内压降随前后锥角变化的曲面图,如图7所示。由图7可知,区域内的压降,随前后锥角的变化整体呈现上升趋势,前锥角与压降有着相应的变化规律。前锥角增大,使导流头的阻流系数增加,从而导致了压降增大。后锥角对压降的影响,不如前锥角的影响那么明显。在前锥角相等的条件下,压降通常随后锥角增加而先增大再减小。后锥角对压降的影响,可结合数据及图4可知,当后锥角较小时,脱涡流体的流动较为平缓,扰动强度小,扰动区域大;当后锥角较大时,脱涡现象较为剧烈,扰动强度大,但扰动区域小。因此,压降与后锥角之间的关系,也不是简单的线性关系。

表2 不同导流头锥角对应的压降 单位:Pa

图7 区域压降随前后锥角变化的曲面图

4 结语

采用新型支撑结构的纵流壳程换热器,具有良好的换热性能。依据数值模型,对计算单元内的换热量进行了模拟计算,研究了该换热器壳侧介质的流动特性及温度分布状态。经分析后认为,纵流壳程换热器具有几个方面的特性。

(1)新型纵流壳程换热器,是通过导流头使流经介质形成周期性引射流,从而强化了换热。

(2)换热器的表面传热系数及压降,均随前后导流头锥角的增加而变大。

(3)表面传热系数及压降,随锥角的大小而变化,但在计算结果的曲面中间区域,出现了数值变化减缓的趋势。因此,经综合考虑,取前锥角为45°,后锥角为60°,是比较理想导流头的设计值。既可确保区域内的换热效率,还不会有较大的压降。

参考文献:

[1]董其伍,张垚.换热器[M].北京:化学工业出版社.,2008.

[2]何克强,胡仁海,周彦伟.电厂典型管壳式换热器换热管选择探讨[J].电站辅机,2011,32(3):10-12.

[3]王立昆,张盛岩,陈小平.浅析核电换热器的管子管板胀接工艺[J].电站辅机,2015,36(2):9-13.

[4]侯艳峰,刘康,张娜.基于MATLAB的管壳式换热器换热特性仿真[J].电站辅机,2015,36(2):5-8.

[5]孙桥,杨忠福,邓金权.管壳式换热器自动布管CAD系统[J].工程科学与技术,2002,34(3):122-123.

[6]Jian Wen,Huizhu Yang,Simin Wang.Experimental investigation on performance comparison for shell-and-tube heat exchangers with different baffles[J].International Journal of Heat andMass Transfer,2015,84:990-997.

[7] Jian-Feng Yang, MinZeng, Qiu-Wang Wang.Numerical investigation on combined single shell-pass shell-and-tube heat exchanger with two-layer continuous helical baffles[J].International Journal of Heat and Mass Transfer,2015,84:103-113.

[8]朱凌云,周帼,彦朱冬生.纵流壳程换热器传热性能研究进展[J].化工机械,2014,41(3):269-272.

[9]王永庆,靳遵龙,郭晓迪,雷佩玉,郭月明.一种带状支撑的纵流壳程换热器热力特性分析[J].郑州大学学报(工学版),2013,34(4):77-80.

[10]古新,董其伍,王珂.纵流壳程换热器壳程近壁区流场和温度场数值研究[J].工程热物理学报,2009,30(4):683-686.

[11]汪健生,崔 凯.纵流式换热器流动与传热特性的数值研究[J].河北工业科技,2005,22(2):55-59.