轧钢含油污泥的热解与动力学分析

2017-04-11鲁文涛何品晶邵立明同济大学固体废物处理与资源化研究所上海200092住房和城乡建设部农村生活垃圾处理技术研究与培训中心上海200092

鲁文涛,何品晶,2,邵立明,2,章 骅∗(.同济大学固体废物处理与资源化研究所,上海 200092;2.住房和城乡建设部农村生活垃圾处理技术研究与培训中心,上海 200092)

轧钢含油污泥的热解与动力学分析

鲁文涛1,何品晶1,2,邵立明1,2,章 骅1∗(1.同济大学固体废物处理与资源化研究所,上海 200092;2.住房和城乡建设部农村生活垃圾处理技术研究与培训中心,上海 200092)

利用热重分析仪对一种轧钢含油污泥的热解过程进行了研究,结合元素分析仪、X射线衍射光谱仪和X射线荧光光谱仪对污泥组成的测试结果,解析热解过程中发生的热化学转化和动力学特性.结果表明,在 174~447℃范围内,轧钢含油污泥中的油分依次发生挥发和热分解反应,产生的热解炭在 652~863℃范围内与残渣中的金属氧化物发生还原反应.使用多重扫描速率的等转化率法对轧钢含油污泥的油分热转化过程进行了动力学分析,获得了表观活化能随转化率的变化曲线,结果表明随着热转化过程的进行,反应的表观活化能不断增大,以 α = 0.6为界限分为热挥发和热分解2个阶段,对应的平均表观活化能分别为117,186kJ/mol;通过对油分与轧钢含油污泥表观活化能变化曲线的比较,发现残渣的存在可以降低油分在蒸发过程中的表观活化能.

轧钢含油污;热分解;油分;热解动力学

轧钢含油污泥(ROS)是在钢铁轧制成型过程中产生的副产物,是一种由铁屑、润滑油/脂、冷却水和其他杂质(如重金属)组成的复杂混合物[1].由于ROS中含有大量可能会对人体健康和环境产生不良影响的矿物油组分,《国家危险废物名录》[2]将 ROS认定为危险废物.另一方面,ROS中含量可观的矿物油以及Fe元素,使其也具有回收高热值油分和Fe资源的潜在价值[3].据不完全统计,在我国每生产1000t的轧制钢,会产生约0.86t含油污泥[4].

针对含油污泥的处理处置,根据处理思路可以分为两大类.(1)将油分从油泥中分离出来作为资源回收,同时实现残渣的无害化[3,5-7].常见的方法有溶剂萃取、超声分离、减压蒸馏和冻融等.(2)采用化学或生物的方法对油分进行转化或去除

[1,4,8-10].例如生物降解、焚烧和热解等.其中,热解是指在惰性气氛条件下对有机物进行加热,实现大分子的热分解,其主要产物气体、液体和热解炭可作为燃料或化工原料作进一步处理和利用[11].热解具有处理速度快、技术相对成熟和可实现资源回收的特点,被认为是非常有潜力的油泥处理方式之一.

热重分析(TGA)可以方便地实现在程序升温和不同气氛条件下研究目标物质的热转化行为.同时还可以通过对热重测试数据进行处理来获得相关反应的动力学信息,而这些参数对工业化设备的合理设计非常重要[12-13].利用热重红外联用和裂解气相色谱质谱联用,研究者[14]发现原油沉降罐底泥的热解过程由干燥和气体解吸、油分挥发、热分解、半焦碳化和矿物质分解5个阶段组成,主要的反应温度区间为 224~480℃,热解产物为烷烃和烯烃.根据物质转化的特点,可将物质的热转化反应过程分为若干阶段,并分别用适合的动力学模型进行拟合[15-16].也有研究者将油泥理想化为一种组成连续的混合物,使用无模型动力学拟合的方法对TGA测试数据进行处理,获得油泥热解的阿累尼乌斯方程参数[9-17],这种方法可以在模型未知的情况下获得反应的热力学三因子.或者把复杂的含油反应物模型化为几种主要组分,将反应物热转化过程看作是由不同组分平行反应的叠加[18-19],通过组成成分的假设模型对炼油厂废水处理油泥的热转化过程进行模拟,利用TGA测试结果的非线性最小二乘法拟合确定动力学模型的参数,从而获得各组成成分热解的独立平行反应模型[20].虽然已经有较多文献对油泥的热解过程进行了研究,但它们的研究对象主要是来自于炼油厂等石化行业的油泥.很少有关于ROS热解特性的报道[4],也鲜有对ROS热解动力学的分析.而 ROS无论是油分还是残渣组成都与石化行业油泥有很大的差异.

本文通过热重分析研究轧钢含油污泥的热解特性,包括反应的特征温度区间、可能发生的变化或反应以及含铁残渣与油分在热解过程中的相互作用,并通过对TGA数据的处理确定轧钢含油污泥热解的动力学参数,旨在为轧钢含油污泥的热解处理提供理论依据.

1 材料和方法

1.1 材料

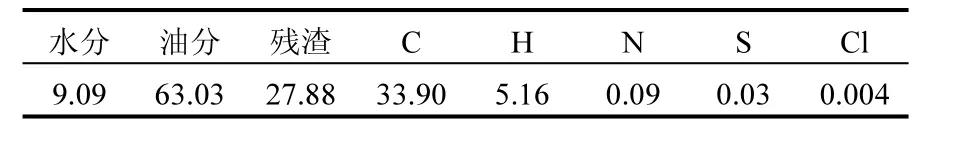

轧钢含油污泥(ROS)样品取自某钢铁厂,其化学组成见表 1.油分以三氯甲烷可提取物计,通过索氏提取进行测定[21].提取剩余的残渣进行 X射线荧光光谱分析(UniQuant,美国Thermo公司)以确定残渣中的矿物组成,测试结果见表2.

表1 轧钢含油污泥的化学组成(wt%)Table 1 Chemical composition of the rolling oil sludge (wt%)

表2 提取残渣的XRF测试结果(wt%)Table 2 XRF result of the extracted residue (wt%)

1.2 热重分析

热重分析实验在同步热分析仪(SDT Q600,美国TA公司)上进行.每次实验取约(18±1)mg的干燥ROS样品于氧化铝坩埚中,在100mL/min的高纯氮气中分别以 5,10,20,30℃/min的升温速率从50℃升温至 1000℃.为了确定油分和残渣在热解过程中的相互影响,索氏提取得到的油分(EO)和剩余的残渣(SR)也在相同的升温程序下进行了热重测试,其中EO完成了同样4个升温速率下的实验,SR只进行了升温速率为5℃/min的测试.

1.3 动力学分析

油泥中的矿物油组分是一种包含有烷烃、芳香烃等碳氢化合物和添加剂的混合物,使用过后,由于高温环境的影响以及杂质的引入,使其成分变得更加复杂,这使得对油泥的热解过程进行准确的描述变得非常困难.多重扫描速率的等转化率法(Isoconversional methods)通过使用多个单步反应来说明一个复杂反应的动力学过程,即在转化率α的一个较小的范围内,认为反应可以由一个单步的动力学方程描述,由此得到复杂反应活化能随转化率α的变化趋势[22].这种方法被广泛应用于有机物热解过程解析,包括对油泥热解过程的描述[9,17,23-25].单步反应的动力学模型方程为:

式中:A 为指前因子,min-1;E 为反应活化能,J/mol;R为摩尔气体常数,J/(mol·K);T为热力学温度,K.结合(1)与(2)式作适当变换可得到下式:

式中:下标i代表不同的升温速率,下标α表示特定转化率对应的参数值.在给定转化率的情况下,与呈线性关系,由斜率值可求得对应转化率条件下的活化能.

2 结果与讨论

2.1 热重分析

2.1.1 热解过程 ROS以5℃/min从50℃升温至 1000℃的重量随温度变化曲线(TG)和重量变化对温度的一阶导数曲线(DTG)如图 1所示.由DTG曲线可知,ROS的热解过程主要分为2个阶段:第1阶段为174~447℃,失重量为45.94%;第2阶段为652~863℃,失重量为11.62%.

第1阶段是ROS中油分的热转化过程,温度区间与其他研究的结果相似[9].DTG曲线含有多个台阶或峰值,这可能是因为这一过程中包含有多个反应,分别对应于油分的不同组分.润滑油主要由烷烃、芳香烃和少量胶质和沥青质组成,随着使用过程中的氧化变质会产生一些羧酸、酮或醛等物质[4],部分氧化产物会进一步缩合形成胶质(沥青质).根据Ozgen等[18]的研究,在油分的热解过程中,随着温度的升高,饱和烃组分首先开始挥发,基本不发生热分解反应,产生的残碳量很少.相比于原油,润滑油(脂)中重组分含量更高(沸程更高),因此起始挥发温度(174℃)较原油(<100℃)更高;接着,芳香烃与胶质组分开始挥发,重组分进一步发生分解反应,胶质较芳香烃能产生更多的残碳;当温度大于 350℃时,沥青质开始发生剧烈的热分解反应,产生大量残碳.

图1 含油污泥在5℃/min升温条件下的热分解Fig.1 Thermal degradation of ROS with heating rate of 5℃/min

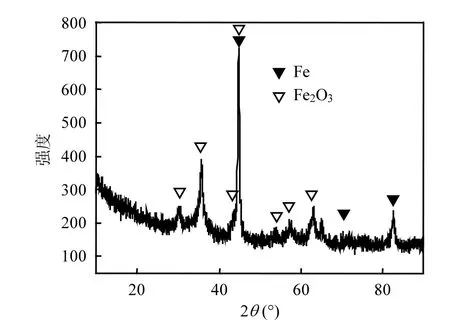

图2 轧钢含油污泥提取后残渣XRD图谱Fig 2 XRD pattern for ROS residue obtained from Soxhlet extraction

第 2阶段的失重过程主要是油分热分解产生的炭与 ROS渣中金属氧化物——主要是 Fe的氧化物发生还原反应而产生的.由ROS索氏提取后的残渣XRD图谱(图2)可知,残渣中主要的矿物组成为单质Fe和Fe2O3.由热力学计算可知反应(1) 3C+Fe2O3→2Fe+3CO需在温度高于646℃的条件下进行,这一温度与第2阶段失重过程的起始温度吻合.该阶段DTG曲线之所以会产生2个峰,是由于被还原的单质Fe发生了转化反应(2) Fe+Fe2O3→3FeO,而 FeO 的还原反应(3) FeO+C→Fe+CO或(4) 2FeO+C→2Fe+CO2分别需要的温度条件为大于719℃和大于745℃,这导致了第2个失重峰的形成.

图3 不同升温速率条件下轧钢含油污泥热解TG与DTGFig.3 TG and DTG curves of ROS pyrolysis at different heating rates

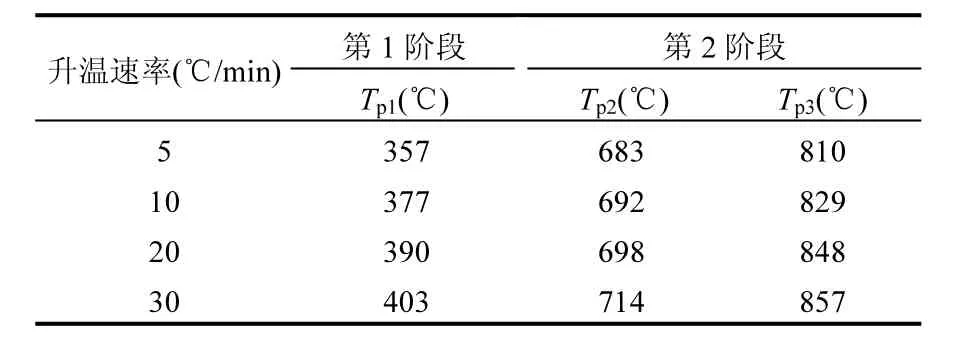

表3 不同升温速率条件下轧钢含油污泥热解DTG峰值温度Table 3 Peak temperature of the DTG curves of ROS pyrolysis at different heating rates

2.1.2 升温速率对热解过程的影响 由图 3和和表3可见,随着升温速率的提高,热解曲线的变化趋势基本一致,但TG与DTG曲线均逐渐向高温范围移动.很多热解研究中均出现了这种现象

[26].这是因为升温速率的提高使样品反应的时间减少,由于样品热阻的存在,使得达到同样反应程度对应的测量温度变大.同时反应时间的缩短使得相对的样品质量变化率变大.

2.2 动力学分析

图4 ROS和EO表观活化能计算值随样品转化率变化曲线Fig.4 Dependency of the apparent activation energy on conversion ratio of ROS and EO pyrolysis at 5,10,20 and 30℃/min heating rate using isoconversional method

由图4表观活化能Eα对转化率α的一阶导数曲线变化趋势可知,活化能的变化大致可以以α = 0.6为界限分为前后2个部分.α =0.6对应的界限温度在不同的升温速率条件下分别为348,362,377, 387℃,Liu等[9]的研究中也有类似的结论,不同升温速率下的界限温度在 358~387℃之间,同时该研究认为曲线前后2部分分别对应于矿物油的挥发和热解过程.其他对于原油或石化油泥的热解实验也指出,矿物油的热解过程可以分为低温区间的轻组分挥发与高温范围的重组分裂解

[27-28].因此,可推测如下:在α =0.6之前,矿物油的热解过程以轻组分的挥发为主,随着组分沸点的升高,对应的表观活化能变大;在α =0.6之后,以矿物油中重质组分的热解反应为主,随着易分解组分的减少和产物的不断缩合,热解难度越来越大,表观活化能变大.前后 2段反应过程的表观活化能的算术平均值分别为 117.0, 186.4kJ/mol.

2.3 油泥中残渣与油分间的相互作用

相比于其他矿物油(如原油或石化行业含油污泥等)的热解过程,轧钢含油污泥最大的不同就是其残渣中含有大量金属氧化物,特别是铁的氧化物.为了探究在热解过程中残渣与油分是否会产生相互影响,单独对EO和SR分别在相同的升温程序下(以5℃/min从50℃升温至1000℃)进行了热解实验,并将两者的 TG曲线数据按比例加和[29]后与ROS的热解曲线进行了比较,结果如图5所示:

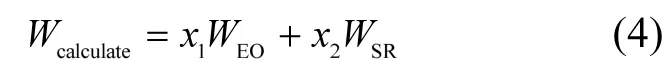

式中:WEO和 WSR分别是同一温度点对应的 EO和SR的TG值;x1和x2分别为EO和SR在ROS中所占的比例,根据表 1中的数据, x1=0.69,x2= 0.31(换算成干基百分比);Wcalculate为根据ROS组成比例加和得到的对应温度点的油泥 TG计算值.若EO与SR之间不发生相互反应,则相同温度条件下,ROS热解实验得到的TG值Wexperiment应与计算值Wcalculate一致.

由SR的TG和DTG曲线可知,残渣的热解过程仍存在失重现象但变化较小,这是由于索氏提取无法保证有机组分的完全脱除,部分油分特别是重质油组分或是其他有机物残留在 SR中,这些物质在热解过程中产碳率高,因此虽然 SR热解过程的第1阶段失重量很少,第2阶段的碳还原反应仍比较剧烈,但 650℃左右开始的失重峰消失.而EO由于含油量较ROS和SR更高,热转化过程比ROS更加激烈,热解过程的第1阶段无论是从失重量(TG)还是失重速率(DTG)都比ROS的大;第2阶段的碳还原反应,与SR的曲线图相反,第2个还原峰消失,只剩下了650℃左右的失重峰,且反应剧烈.图 5中,计算得到的 ROS的TG曲线与实测结果相比,除了688~703℃处的失重量不同,其他温度区间可认为在误差范围内吻合.结合对第2阶段还原过程的解释,由于EO中含铁残渣量很低,进入还原反应阶段,第1阶段热解产生的残碳量相对于Fe过量,只发生反应(1) C+Fe2O3→Fe+CO,因此没有第 2个还原峰,这也与反应温度范围集中相符合;而对于SR的热解,残碳量相对于残渣量不足,反应(1)~(4)均有发生,但反应(1)进行的程度有限,导致第1个还原峰消失.EO与SR的热解实验也证实了2.1.1中解释的正确性.

图5 EO、SR和ROS热解的TG与DTG曲线以及ROS的计算TG曲线Fig.5 TG and DTG curves of the pyrolysis of EO, SR and ROS and the calculated TG curves of ROS

为了进一步探究SR对EO热解的影响,对EO的热解数据进行了与3.2.1中ROS热解数据相同的处理,得到了EO的Eα-α曲线.如图4所示,随着热解过程的进行,EO与ROS的表观活化能整体均呈变大趋势.在α=0.24之后,EO的表观活化能开始大于ROS的表观活化能,这可能是由于相比于残渣含量很低的 EO,含铁残渣的引入减小了 ROS的热阻[30-31].另外,残渣的存在使ROS更容易形成蒸汽通道,利于油分蒸汽的向外扩散.当α=0.60时,EO热解的表观活化开始减小,考虑到在α=0.60之后,重质油的热解反应开始变得剧烈,这可能是由于 EO油分热解形成的产物如炭覆盖在EO表面,使EO的热解变为由扩散作为控制步骤的过程,表现出表观活化能变小的现象[32].直至α=0.68,由于 EO中重质油分的热解反应开始占据优势,EO的表观活化能开始变大,并保持增长趋势到油分热转化过程结束.在α=0.72后,EO热解反应的表观活化能均比ROS的小,这可能是因为 ROS的重质组分相对含量(占总含油量的百分比)较EO高.

3 结论

3.1 整个热解过程可以分为 174~447℃的油分热转化和 652~863℃的残渣还原 2个阶段.提高升温速率会使反应进程向高温范围移动,但影响很小.

3.2 油分热转化反应的表观活化能随反应的进行不断增大,主要可以分为以α=0.6为界限的前后2部分,在348℃(升温速率为5℃/min时)之前

以油分的挥发为主,之后主要进行重质组分的热分解反应,2段反应表观活化能的算术平均值分别为117.0,186.4kJ/mol.

3.3 在油分热转化阶段,残渣与油分分别单独反应的TG曲线变化组合量与ROS的TG曲线变化量一致.残渣中金属氧化物的存在不影响油分的转化率.残渣还原阶段,由于热解碳与金属氧化物的相对含量不同会发生不同的还原反应.

3.4 对EO与ROS的Eα-α曲线比较发现,残渣的存在可以降低油分在热转化阶段(主要是蒸发阶段)的表观活化能.

[1] Biswal B K, Tiwari S N, Mukherji S. Biodegradation of oil in oily sludges from steel mills [J]. Bioresource Technology, 2009,100(4): 1700-1703.

[2] 环境保护部令第39号.国家危险废物名录 [Z]. 2016-06-14.

[3] Liu B, Zhang S-G, Tian J-J, et al. Recycle of valuable products from oily cold rolling mill sludge [J]. International Journal of Minerals Metallurgy and Materials, 2013,20(10):941-946.

[4] Qin L, Han J, He X, et al. Recovery of energy and iron from oily sludge pyrolysis in a fluidized bed reactor [J]. Journal of Environmental Management, 2015,154:177-182.

[5] Hu G, Li J, Hou H. A combination of solvent extraction and freeze thaw for oil recovery from petroleum refinery wastewater treatment pond sludge [J]. Journal of Hazardous Materials, 2015, 283:832-840.

[6] Liu B, Zang S-G, Tian J-J, et al. Strontium ferrite powders prepared from oily cold rolling mill sludge by solid-state reaction method [J]. Rare Metals, 2013,32(5):518-523.

[7] Zhang J, Li J, Thring RW, et al. Oil recovery from refinery oily sludge via ultrasound and freeze/thaw [J]. Journal of Hazardous Materials, 2012,203:195-203.

[8] Zhou L, Jiang X, Liu J. Characteristics of oily sludge combustion in circulating fluidized beds [J]. Journal of Hazardous Materials, 2009,170(1):175-179.

[9] Liu J, Jiang X, Zhou L, et al. Pyrolysis treatment of oil sludge and model-free kinetics analysis [J]. Journal of Hazardous Materials, 2009,161(2/3):1208-1215.

[10] 宋 薇,刘建国,聂永丰.含油污泥低温热解的影响因素及产物性质 [J]. 中国环境科学, 2008,28(4):340-344.

[11] Hu G, Li J, Zeng G. Recent development in the treatment of oily sludge from petroleum industry: A review [J]. Journal of Hazardous Materials, 2013,261:470-490.

[12] Lopez-Gonzalez D, Fernandez-Lopez M, Valverde J L, et al. Kinetic analysis and thermal characterization of the microalgae combustion process by thermal analysis coupled to mass spectrometry [J]. Applied Energy, 2014,114:227-237.

[13] Shie J L, Chang C Y, Lin J P, et al. Resources recovery of oil sludge by pyrolysis: kinetics study [J]. Journal of Chemical Technology and Biotechnology, 2000,75(6):443-450.

[14] Song W, Liu J, Nie Y. Pyrolysis behaviors of oil sludge based on TG/FTIR and PY-GC/MS [J]. Frontiers of Environmental Science & Engineering in China, 2010,4(1):59-64.

[15] Kök M V, Acar C. Kinetics of crude oil combustion [J]. Journal of Thermal Analysis and Calorimetry, 2006,83(2):445-449.

[16] López-González D, Fernandez-Lopez M, Valverde J L, et al. Kinetic analysis and thermal characterization of the microalgae combustion process by thermal analysis coupled to mass spectrometry [J]. Applied Energy, 2014,114:227-237.

[17] Wu R M, Lee D J, Chang C Y, et al. Fitting T G A data of oil sludge pyrolysis and oxidation by applying a model freeapproximation of the Arrhenius parameters [J]. Journal of Analytical and Applied Pyrolysis, 2006,76(1/2):132-137.

[18] Ozgen O, Kok M V. Pyrolysis analysis of crude oils and their fractions [J]. Energy & Fuels, 1997,11(2):385-391.

[19] Sfakiotakis S, Vamvuka D. Development of a modified independent parallel reactions kinetic model and comparison with the distributed activation energy model for the pyrolysis of a wide variety of biomass fuels [J]. Bioresource Technology, 2015,197: 434-442.

[20] Barneto A G, Molto J, Ariza J, et al. Thermogravimetric monitoring of oil refinery sludge [J]. Journal of Analytical and Applied Pyrolysis, 2014,105:8-13.

[21] Korda A, Santas P, Tenente A, et al. Petroleum hydrocarbon bioremediation: sampling and analytical techniques, in situ treatments and commercial microorganisms currently used [J]. Applied Microbiology and Biotechnology, 1997,48(6):677-686.

[22] Vyazovkin S, Sbirrazzuoli N. Isoconversional kinetic analysis of thermally stimulated processes in polymers [J]. Macromolecular Rapid Communications, 2006,27(18):1515-1532.

[23] Lin J P, Chang C Y, Wu C H, et al. Thermal degradation kinetics of polybutadiene rubber [J]. Polymer Degradation and Stability, 1996,53(3):295-300.

[24] Wu R M, Chu C P, Lee D J, et al. Modeling sludge as continuous mixture during thermal pyrolysis [J]. Journal of the Chinese Institute of Chemical Engineers, 2003,34(5):587-593.

[25] Saha B, Ghoshal A K. Model-free kinetics analysis of waste P E sample [J]. Thermochimica Acta, 2006,451(1/2):27-33.

[26] Qin H, Yue Y, Zhang L, et al. Study on Co-combustion Kinetics of Oil Shale Sludge and Semicoke [J]. Energy & Fuels, 2016, 30(3):2373-2384.

[27] Kök M V, Karacan O. Pyrolysis Analysis and Kinetics of Crude Oils [J]. Journal of Thermal Analysis and Calorimetry, 52(3):781-788.

[28] Punnaruttanakun P, Meeyoo V, Kalambaheti C, et al. Pyrolysis of API separator sludge [J]. Journal of Analytical and Applied Pyrolysis, 2003,68-9:547-560.

[29] Aboulkas A, El Harfi K, El Bouadili A. Pyrolysis of olive residue/ low density polyethylene mixture: Part I Thermogravimetric kinetics [J]. Journal of Fuel Chemistry and Technology, 2008, 36(6):672-678.

[30] Pilawka R, Paszkiewicz S, Rosaniec Z. Thermal degradation kinetics of PET/SWCNTs nanocomposites prepared by the in situ polymerization [J]. Journal of Thermal Analysis and Calorimetry, 2014,115(1):451-460.

[31] Rajeshwari P. Kinetic analysis of the non-isothermal degradation of high-density polyethylene filled with multi-wall carbon nanotubes [J]. Journal of Thermal Analysis and Calorimetry, 2016,123(2):1523-1544.

[32] Vyazovkin S. An approach to the solution of the inverse kinetic problem in the case of complex processes [J]. Thermochimica Acta, 1993,223:201-206.

Pyrolysis of rolling oil sludge and its kinetic analysis.

LU Wen-tao1, HE Pin-jing1,2, SHAO Li-ming1,2, ZHANG Hua1∗(1.Institute of Waste Treatment & Reclamation, Tongji University, Shanghai 200092, China;2.Centre for the Technology Research and Training on Household Waste in Small Towns & Rural Area, Ministry of Housing and Urban-Rural Development, Shanghai 200092, China). China Environmental Science, 2017,37(3):1024~1030

The pyrolysis behavior of a cold rolling oil sludge was studied using thermogravimetric analysis. Combined with the results from elemental analysis, X-ray diffraction spectrometry and X-ray fluorescence spectrometry, the thermochemical conversion reactions and kinetic characteristics during the pyrolysis were identified. The result showed that the oil fraction evaporated firstly and then came with thermal decomposition reactions in the temperature range of 174~447℃. Between 652 to 863℃, metal oxides in the sludge were reduced by the pyrolytic char. Kinetic analysis of the oil thermal conversion was performed using isoconversional method and the curve of apparent activation energy versus conversion was obtained. It was shown that the apparent activation energy kept increasing with the thermal conversion process. And the point of α=0.6was obviously a boundary to divide the whole process into two stages, i.e. evaporation and pyrolysis. The existence of residue was able to decrease the apparent activation energy during oil evaporation via comparing the curves of the extracted oil and rolling oil sludge.

rolling oil sludge;pyrolysis;oil;pyrolysis kinetics

X703

A

1000-6923(2017)03-1024-07

鲁文涛(1992-),男,湖北荆州人,同济大学硕士研究生,研究方向为固体废物处理.

2016-12-22

∗ 责任作者, 教授, zhanghua_tj@tongji.edu.cn