含油污泥资源化处理方法进展

2020-10-20李文英李阳马艳飞张俊锋李秋红何芳

李文英,李阳,马艳飞,张俊锋,李秋红,何芳

(1 山东理工大学农业工程与食品科学学院,山东淄博255049;2 山东理工大学资源与环境工程学院,山东淄博255049;3 东营金岛环境工程有限公司,山东东营257000;4 山东理工大学材料科学与工程学院,山东淄博255049;5 山东理工大学交通与车辆工程学院,山东淄博255049)

油泥主要产于原油勘探、开采、提炼、清理、储存和运输等过程中,包括落地油泥、罐底油泥及炼油厂“三泥”(隔油池底泥、浮选浮渣、剩余活性污泥)[1-2]。我国年产油泥约380 万吨[1],其中落地油泥约占18%,罐底油泥约占53.5%,炼油厂“三泥”约占28.5%。按落地油泥含油率为3%~12%、罐底油泥含油率为10%~50%、炼油厂“三泥”含油率为0.5%~0.8%计,每年有23万~111万吨油品沉积其中。一方面油泥中苯系物、酚类、蒽、芘、多氯联苯和二 英等有毒有害物质难以降解会严重污染土壤、地下水及大气环境[2],对人体健康造成直接或间接的伤害,油泥被列入《国家危险废物名录》(2016 版);另一方面油泥中含有大量可用资源,油泥高效资源化利用成为近年来国内外研究热点。油泥来源不同,性质各异,不同油泥的有效处理技术不尽相同,尤其我国原油开采由注水开采转为注聚开采后,产生的油泥乳化程度、稳定度和黏度都有所提高,这也加大了油泥的处理难度[2-5]。因此,油泥处理处置技术水平需要不断提升,减轻或消除油泥对环境的污染,并实现油泥处理过程的减量化、资源化和无害化[6-10]。油泥处理温度过高或过低是导致处理成本高的原因之一,本文将近年来新兴的油泥处理技术按照处理温度区间不同分为高温热处理、常温处理和低温冻融处理三类,归纳总结了国内外油泥资源化处理方法的研究进展、优缺点及适用领域,并对油泥工程化处理技术的发展方向进行了展望。

1 高温热处理

1.1 热解法

热解法是在高温(500~1000℃)绝氧的环境下对油泥中水和烃类进行吸热的蒸发、部分裂解和缩合,形成气相(CO、CO2等)、液相(轻质组分原油与水等)和固相(无机矿物质与残碳)的三相态物质[11-15]。

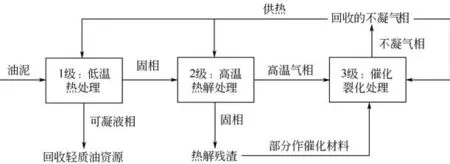

油泥低温热解技术是在绝氧及较低温度(<600℃)条件下热解[15]。调控热解反应条件,油泥的热解温度、残渣含油率得到降低,油品回收质量和回收率会有所提升。Liu 等[16]发现在油泥中添加5%浓度赤铁矿,400℃热解条件下油泥的总石油烃移除率提高25.5%,总石油烃移除率最高可达95.8%。Lin 等[17]把油泥与稻壳混合,600℃下热解可使油泥中重质成分裂解为饱和烃和芳香烃成分,促进液态产品的二次反应,改善回收油品的质量,并增加了H2、CO、CO2等气体产量。通常情况下,采用通N2控制油泥热解的绝氧环境,Lee 等[18]发现温度从30℃升温到900℃时,CO2环境下热解油泥会转变热解产物碳分布,增产合成气。Kim 等[19]研究发现温度>620℃时,CO2环境下热解油泥可通过形成CO 抑制多环芳烃的产生。热解法处理油泥会产生废气,从而造成大气污染。高敏杰[20]采用分级热解的方式可节省能耗、提高燃气质量和大量减少有毒气体排放,如图1所示。

图1 油泥的分级热解流程

目前,油泥热解法处理效果好,但热解反应装置复杂、吸热反应和脱水带来的高能量消耗等经济问题限制了该项技术的工程化应用。

1.2 微波热处理法

微波热处理法就是微波场中吸波介质经微波辐照后吸收微波能,并将微波能转化为自身内能,使物料从内部开始加热[21],具有加热速度快、受热均匀、选择性好、能量利用率高等特点[7,22]。

潘志娟[23]将油泥分别进行管式炉加热和微波加热的热解处理,研究结果表明与常规管式炉热解法相比,微波加热得到的可燃气热值更高,油相产物中多环芳烃含量降低76%,油品回收质量得到提高。微波热处理法不仅有热解作用,还有破乳作用。潘志娟[23]研究发现,油泥经微波热处理(微波功率126W)后,油泥中乳化水有聚集下沉现象。许昌[24]考察了离心法、常规热解加热法和微波加热对油泥的破乳作用,结果表明微波功率为300W时破乳效果最好,油泥脱水率达50.3%;油泥中加入油泥热解残渣后,脱水率可进一步提高6.19%;油泥中加入活性炭作为吸波剂,在微波功率为700W、活性炭含量从5%升至15%时,热解油和热解气产量分别提升了3.3%和2.1%。Luo等[25]研究发现微波的选择性加热使油泥在300℃下完成油泥热解的汽提、热解吸、热解三个阶段,微波时间为15min 时,石油烃回收率即可达91.6%。Sivagami等[22]用废石墨作为吸波剂把微波辐射下的电磁能转化为热能,当废石墨浓度为2.5%、微波功率为450W、微波时间为30min 时,油泥的总石油烃去除率达92.28%。Robinson等[26]用带搅拌的微波反应器增加微波渗入深度,在能量输入为3000kJ/kg时,油泥的总石油烃移除率达95%。

微波热处理具有选择性、高效性等优点,但该方法微波功率控制差、电场随意分布导致微波热处理无法大规模应用[22]。油泥微波热处理属于一项新兴技术,深入研究微波热处理过程的反应机理,进一步寻求经济高效的吸波剂并精准地控制反应参数,降低能耗,提高可操作性,对微波热处理油泥实现工程化应用具有重要意义。

2 常温处理法

2.1 清洗剂清洗法

油泥处理最早和最常规采用的方法就是清洗法。从热水和碱液清洗到高效清洗剂,如表面活性剂、无机盐和氧化剂等。Jing 等[27]在油泥中分别加入AEO-9、Peregal O、Triton X-100、SDBS、硅酸钠等单剂清洗剂,发现无机盐硅酸钠清洗效果最好,在70℃和80℃搅拌下,清洗后油泥残油率分别降至4%和1.6%。Duan等[28]将筛选出的AEO-9、鼠李糖脂与无机清洗剂复配,处理沥青质含量为1.2%的油泥,在剂泥比为3∶1、清洗时间为40min、清洗温度为50℃时,油泥残油率降至1%;同时发现复配清洗剂无法将沥青质中的链烷烃和多环芳烃清除。阳离子型、阴离子型和非离子型化学表面活性剂清洗油泥的效果较好,但属非环境友好型药剂,对生物体有毒性,过量使用易造成二次污染[29]。生物表面活性剂不仅具有化学表面活性剂的优点,且无毒易降解。金黎[30]考察了鼠李糖脂、双子表面活性剂、吐温-80、SDBS、DBS、OP-10 对钻井油泥的处理效果,结果表明浓度为200mg/L、温度为25℃时,鼠李糖脂清洗油泥的除油率最高达37%;鼠李糖脂与双子表面活性剂复配后,在70℃下热洗油泥,油移除率达63.6%。Yan 等[31]用鼠李糖脂生物表面活性剂清洗沥青质含量为5.18%油泥,结果表明当C、N 比为10∶1、温度为35℃、剂泥比为4∶1、质量分数为4%时,油品回收率可达91.5%。Nkhalambayausi 等[32]从汽车发动机废油场分离得到的生物表面活性剂分子结构与脂肽结构吻合,回收油品的同时可降解芳香族有机物,去除油中的杂质,回收更清洁的油品。

目前,清洗剂用于清洗沥青质等含量低的油泥且清洗温度较高的情况下效果好,但清洗性质复杂油泥效果较差。开发高效、经济的清洗剂是油泥资源化处理的研究热点,油泥清洗技术可进一步研究化学清洗剂循环使用以降低环境污染和成本,增加生物表面活性剂产量以降低成本,从而促进油泥资源化处理的工程化。

在此之前,红军大部分已行经金川地区,留守部队和后方机关近万人又长期驻扎,主力部队南下和转进康北时更将总医院和各军医院留置于此,1935年前,金川人口七八万左右,红军留驻金川的部队、伤病员和机关工作人员约15000人。① 《红军长征过金川》,《中共阿坝州党史研究资料》第11期,1984年9月内部版,第50页。近10万人的粮食需求全靠当地供给,该地区的粮食问题日益突出。

2.2 萃取法

与清洗剂清洗法相比,萃取剂萃取法具有高效、快速和工艺简单的优点。梁宏宝等[33]通过改变工艺参数,选择轻质油为萃取剂,提出“调质预处理+三级循环萃取+离心分离+萃取剂回收”的油泥处理工艺,在搅拌速率为1200r/min、搅拌时间为40min、加热温度为60℃、剂泥比为2∶1时,可实现油泥的脱油率≥93%、萃取剂回收率≥91%的较理想处理效果。大量有机萃取剂使用存在易燃易爆等安全隐患,具有经济与阻燃优点的超临界流体萃取法更受青睐。杨东元等[34]先用超临界CO2、氟134a、正戊烷及异戊烷混合物进行梯度超临界萃取油泥中的原油,萃取后油泥中残留的高分子量胶质、蜡质及沥青质在催化剂作用下进行超临界水裂解,大分子物质裂解为CO、H2、丙烯等组分,油泥残油率降至0.3%。CO2用于超临界萃取油泥时,需在5~50MPa 高压及85~400℃高温下操作,油品回收率最高可为70%[1]。Wu 等[1]将油泥和水混合后,再通入CO2使环境维持在恒定压强下萃取油泥,研究结果表明只需在0~5MPa 和20~60℃的实验条件下,油品回收率最高可达80%,减少了分离设备的耗费和能量消耗。

萃取剂萃取法大规模处理油泥时,存在有机萃取剂用量大、价格高、二次污染、回收难度大等问题。新兴萃取法尚处于研究阶段,此类油泥处理方法实现工程化应用仍需进一步研究和可行性验证。

2.3 机械离心法

目前,油泥资源化处理过程中常采用机械离心法,但离心法只能作为其中的一道工序,需与其他技术联合使用才能取得较好效果。为提高效率和降低能耗,离心法处理性质复杂的油泥需联用萃取、超声、清洗、搅拌、加热等方法先对油泥进行调质处理,以调整固体粒子群的性状和排列状态,使之适合不同脱水条件下的预处理操作[5],从而减少黏度和增加分散性。

王丹[5]研究了调质条件对离心效果的影响,结果表明油泥中加入破乳剂和复配的絮凝剂后,在加热温度为50℃、搅拌时间为5min、离心转速为2500r/min、离心时间为20min 时,脱油率可达90%。张雷等[35]先用调质技术提高罐底油泥流动性;再用超声破乳降低油泥稳定性,改善油泥分离性能;最后采用卧式离心机对油泥进行离心分离处理,使离心机出口泥中含油率低于2%。

机械离心法处理油泥存在能量消耗大、噪声大、处理物理化学性质复杂的油泥效率低等问题,还需与其他技术联合使用提高处理效率。

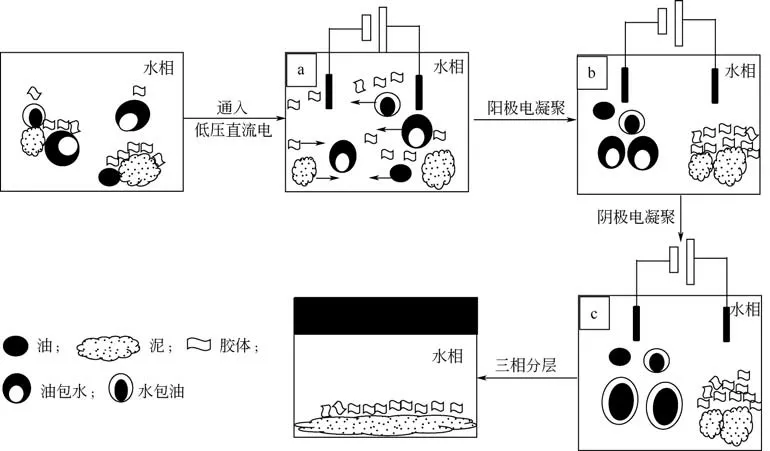

2.4 电动力学法

机械离心和电动力学法均可使油泥减量化,但电动力学法还能改善油品回收质量。在电场作用下,由于油、水、泥所带电荷不同、迁移过程不同,最终实现三相分离。如图2所示,当低压直流电通过多孔介质的电极对时(a),胶体微粒和油泥中的固体颗粒在阳极发生电泳和电凝聚(b),油泥中的水和油在阴极发生电渗透和电凝聚(c),最终由于密度差实现三相分离[6]。

固体微粒吸附在液滴表面会降低破乳速率及阻止液滴聚结,而外部电力可促进液滴接触、聚结及减少CO2等温室气体排放。Elektorowicz 等[36]探究了电势对油泥电破乳的影响,结果表明低电势(0.5V)下,阻力增加慢,有足够的时间供横向的电渗透、电泳运动及纵向的电破乳运动,从而提高油泥乳状液的破乳率和减少耗费;同时发现收集油泥的矩形池可作为电动力学池进行原位修复,实现大规模处理油泥,进而节省耗费。Hamisch 等[37]发现电动力学法处理污染物的量跨度大,可以实现几毫升到数百万升处理量不等,具有广阔的应用性。此外,电动力学法对温度要求不高,只需在常温进行即可。Taleghani等[38]在常温下研究氯化铁、明矾等添加剂对电动力学法处理罐底油泥油品回收率的影响,结果表明氯化铁的存在提高了电凝聚,增加水相清晰度,同时发现与未加添加剂的电动力学法处理相比,油品回收率提高44%。Jahromi等[39]在常温下考察了电动力学法及控制系统辅助电动力学法处理罐底油泥的油品回收率影响,结果表明控制系统辅助电动力学法破乳后水相清晰,轻烃回收率提高42.32%,减量化达44.3%,降低2倍能耗。

图2 电动力学法处理油泥

电动力学回收的油品虽需进一步纯化,但是电动力学法处理油泥的装置简单[36-39]、处理量大、减量效果好、所需温度要求低等使能耗低,用于大规模原位修复油泥将更具潜力。

2.5 浮选法

气浮法用于处理含油废水是一项成熟技术[40-42],近年来出现基于气浮法原理处理油泥的方法——浮选法。油泥浮选法即用清洗剂使油泥破乳后,气浮产生的气泡由于水动力靠近油滴,内部分子力使油滴和气泡间的水膜破裂;随后,油附着在气泡上,浮至上表面[43]。

Ramaswamy等[44]采用诱导气浮法从模拟油泥中回收原油,结果表明在30℃左右时,油品回收率最高达55%。Al-Otoom等[45]把带斜板的浮流床浮选技术代替传统浮选过程中的搅拌作用,减少了能耗,提高了分离效率,在加入拥有多分支和短链的轻质油作为捕收剂、温度为25℃时,可回收约旦油砂中78%的沥青。超细泡黏在固体颗粒可减少固液界面的局部密度,Etchepare等[46]在22℃左右用空气饱和水通过减压流动收缩器分别形成微气泡和纳米气泡,结果表明注入纳米气泡可使气泡和油絮凝物的黏附率从73%提高到84%,同时使浮选的整体效率从92%提高到95%。由于罐底油泥性质复杂,油相与固相分离难度大,仅靠浮选法处理效率较低,陈红硕等[47]先将罐底油泥球磨后,在浮选温度为55℃、液固比为4∶1、药剂用量为0.6%、浮选时间为35min时,油泥的残油率降至0.8%,浮选回收的油品纯化后可在炼厂回用。赖德贵[48]研究发现在相同条件下油砂浆化-气浮选技术路线与油砂常规水洗工艺技术路线相比,达到相同除油率的作用时间低一个数量级,且油泥除油率达91%,有效保障了风城油砂矿工业化、规模化处理的需求。魏彦林等[9]调查发现采用调理-气浮-分离法处理延长油田油泥后,油品回收率达80%,沉淀的泥砂通过压滤干化后的体积只有处理前的5%(即减量化达95%)。

浮选法用水量大,需要解决产生废水的循环利用问题,油品回收率有待进一步提高,但与其他方法相比,浮选法快捷、高效、工艺简单、可操作性强,采用浮选法处理油泥的工程化应用潜力更大。

2.6 超声清洗法

超声波处理油泥能实现资源化和无害化,除回收油泥中可用资源外,还能利用超声产生羟基自由基降解部分有机物[49]。Xu 等[50]研究发现在40℃下,与传统热洗法相比,经热洗-超声联合技术处理后油泥除油率提高55.6%,双频率超声辐射效果不显著,油泥油含量仍在3%以上。Gao 等[51]为探究超声清洗大规模油泥的最优参数,设计了如图3所示的中试规模超声清洗装置,研究结果表明在45℃下,热洗-超声联合技术移除油泥中沥青质为40%,总石油烃移除率为60.7%,表面活性剂-超声联合技术可有效移除油泥中的沥青质等极性物质,总石油烃移除率达90%。近年来,因芬顿氧化法可使羟基自由基与油泥中的碳氢化合物充分接触,其常与超声技术联合提高油泥处理效率。Sivagami 等[52]对比了超声、芬顿氧化与超声-芬顿氧化联合技术对油泥的处理效果,结果表明与超声、芬顿氧化相比,超声-芬顿氧化联合技术使油泥中的石油烃降解率最高达47.16%,同时发现油泥经超声处理后,其低碳馏分和中碳馏分(C7~C10,C11~C20)更易降解。

图3 超声波清洗装置

以上研究可以看出,利用超声波处理不同来源油泥时存在效果不稳定、油品回收效率差异大等问题。陈东等[53]探究了超声对3种具有代表性油田落地油泥的除油率影响,结果表明土壤颗粒粒径较大、钙氧化物含量较低(约5%)的落地油泥经超声处理后的除油效果在60%以上,而土壤颗粒粒径较小、钙氧化物含量较高(约11.6%)的落地油泥超声除油率仅为11%。

目前,从实验研究结果看,超声清洗法与其他方法联合使用能高效回收油泥中油品,但该种方法工程化应用还需解决超声设备成本高、处理效率不稳定、油泥易黏附在超声壁上、设备老化快、维修困难等问题。

3 低温冻融法

如图4所示,低温冻融法处理油泥是指在低温环境中,油泥乳状液中的水和油由于凝点不同相继冻结,结冰的水相体积膨胀,扰乱乳化液内部结构(a);在融化的过程中,油相由于界面张力作用开始聚结(b),油水混合物在此过程中由于重力作用分离[54-55]。

Jean 等[56]首次采用冻融法从油泥中分离出油品,油泥在-20℃冷冻24h,室温下融解12h后,油品回收率达50%,同时发现超快速冷冻不利于油的分离。李一川[2]发现用纯水调节油泥含水率至70%,在-16.5~-15.5℃下冷冻8h,在20~25℃融解后,油泥的残油率可降至2.6%,若油泥进行二级冻融后,油泥含油率可降至0.5%。Zhang 等[57]把油泥进行超声预处理后,在-20℃冷冻12h,24℃下融解后,油品回收率可达80%。有机溶剂萃取含水率高的油泥后,回收的萃取液含有大量乳化水,Hu等[55]把回收的萃取液进行冻融处理,乳化水聚集沉降到底部,有效提高了油品回收质量。

冻融法处理油泥需要控温以实现较好的处理效果,在低温高寒地区工程化应用更为适宜。

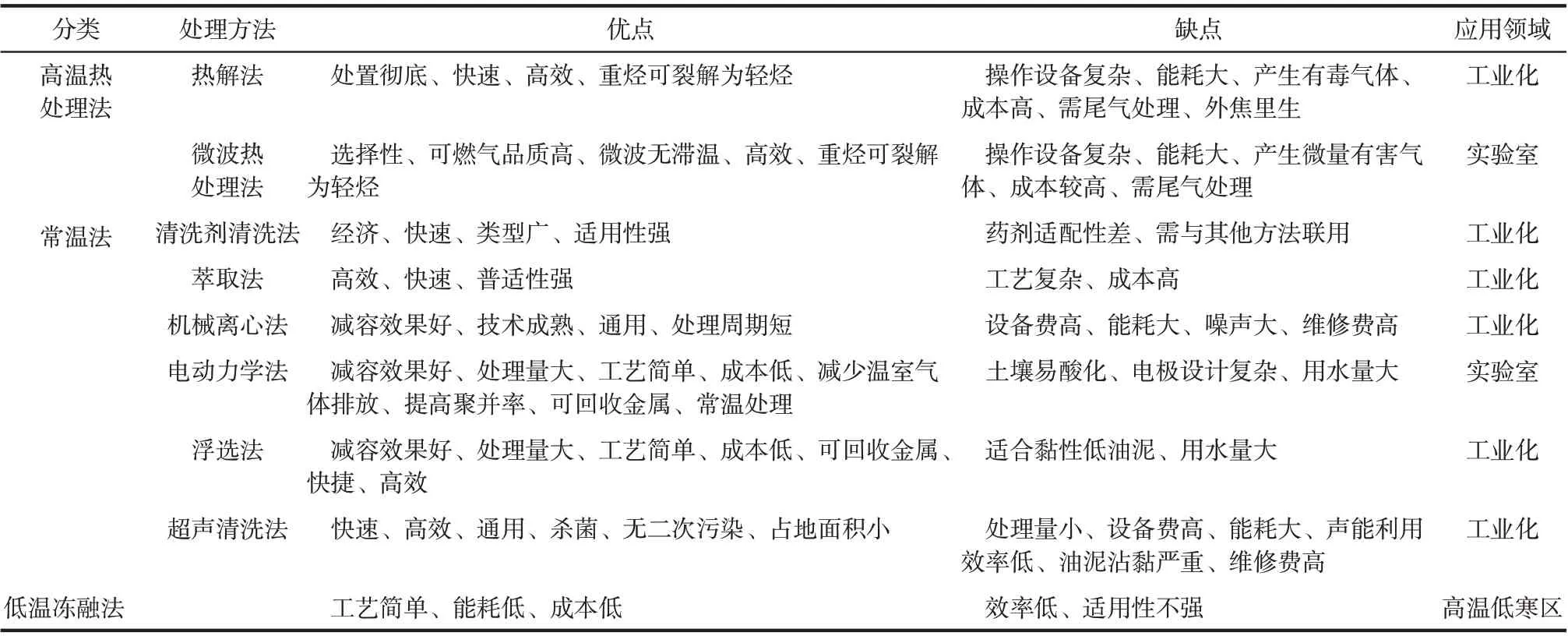

4 处理方法优缺点比较

高温热处理法根据油泥中各组分的沸点不同高效回收油泥中的油品,但也因高温带来操作设备复杂、成本高、能耗大等缺点。已有的清洗剂清洗法适应性强,但适配性差。现有的萃取法萃取效率高,但成本较高。机械离心、电动力学和浮选法减容效果好,但是油品回收率不高。超声清洗法无二次污染,但处理量小。低温冻融法耗低、成本低,但处理效率不高。因此,总结了各处理方法的优缺点、应用领域,见表1,以便发挥各处理方法的优点,进一步克服各处理方法的缺点实现油泥资源化处理的工程化应用。

5 结语

高温热处理、常温处理和低温冻融处理三类方法在限定条件下处理油泥均能使油泥残油率降到2%以下和达到较好的回收效果。热解法和微波法处理油泥时,反应温度在300℃甚至更高才能处理彻底,这类方法要考虑高耗能的问题,同时要解决油品和油气回收率、回收质量以及废气处理等环节,工艺设计相对复杂,工程化应用还需进一步开发。常温处理法处理温度在20~80℃,其中浮选和电动力学法需要消耗大量水,处理效率相对较低,但这类方法减量效果好、工艺简单、能耗低、易操作,在工程化应用中会更受青睐。低温冻融法需要在-20℃冷冻,室温下融化,受限较多,难以实现规模化应用。基于以上问题,利用分阶段、多试剂和多工艺联合的油泥资源化深度处理技术可以互补短板,提高油泥处理效率,降低成本。大规模处理油泥时,可先通过浮选法或电动力学法处理油泥达到减量化的效果,再将剩下回收难度大的油泥进行热解处理,使油泥资源化处理经济、高效并无二次污染。本文认为未来油泥资源化处理需要在以下方面进行深入研究。

图4 冻融法处理油泥

表1 油泥资源化处理方法优缺点

(1)浮选法可向油泥浮选机理和水量循环使用等方面深入研究,以实现高效率和零排放。

(2)电动力学法可向提高电破乳和电凝聚机理、原位修复等方向研究,以提高处理效率和增大处理规模。

(3)热解法可向吸热过程的反应机理、设计出新型催化剂、简化装置及尾气处理等方向研究,以降低能耗。