奥氏体不锈钢管道环焊缝的超声相控阵检测

2017-04-10张益成周礼峰邱进杰蔡家藩

谢 航,张益成,周礼峰,邱进杰,蔡家藩

(中核武汉核电运行股份有限公司, 武汉 430223)

奥氏体不锈钢管道环焊缝的超声相控阵检测

谢 航,张益成,周礼峰,邱进杰,蔡家藩

(中核武汉核电运行股份有限公司, 武汉 430223)

介绍了奥氏体不锈钢管道环焊缝的超声相控阵检测技术方案,阐述了检测过程中相控阵探头的关键参数选择方法,并采用CIVA声学仿真软件对选择探头的声场分布进行模拟,最后通过对奥氏体不锈钢自然缺陷试块进行检测试验,结果表明:手动超声相控阵检测技术能够作为核电站奥氏体不锈钢管道环焊缝常规自动超声检测的有效补充。

超声相控阵;奥氏体不锈钢;焊缝

奥氏体不锈钢以其优良的抗腐蚀性、抗氧化性以及低温韧性被广泛应用于核电站的管道系统中。由于长期处在高温、高压、高放射性和水流冲击等环境中,奥氏体不锈钢管道焊缝及其热影响区容易出现腐蚀、疲劳裂纹、冲蚀等缺陷。为了保证核电站的安全稳定运行,核电站的在役检查规范中都要求对奥氏体不锈钢管道焊缝进行超声波检查。

为了保证检查质量,国内核电站不锈钢管道的超声检查一般采用常规自动超声检测技术。自动超声检测技术可实现多探头数据采集,不仅提高了检测效率,而且减少了人为因素造成的缺陷漏检。但是该技术在核电站现场实施检测时,由于设备、被检对象和场地的限制,会出现缺陷漏检。解决这些问题的传统做法是采用常规手动超声检测进行补充检查,但是手动超声检测成像只是一维A扫信号(幅值/时间),奥氏体不锈钢的粗大柱状晶粒结构会使得超声波在传播过程中产生较大的衰减和散射,造成声束和衰减的各向异性以及声束的偏转,引起较高的本底噪声而使得信噪比大幅度下降。因此采用常规手动超声进行检查时,容易出现漏报误报。

超声相控阵检测技术是一种先进的超声检查技术。相比常规超声,相控阵超声声束灵活可控,其可在不改变探头布置的前提下对检测对象进行多角度、多方位地扫查,并将信号显示为直观的扇扫图像,从而降低了缺陷的漏检率,提高了检测的可靠性,已被广泛应用于复杂结构部件的检测中[1]。目前,超声相控阵技术已经逐渐应用于核电站的无损检测中,如核电枞树型汽轮机叶片的根部检测[2]、核电设备贯穿件的焊缝检测[3]等。同时国内也在对以横孔为标准反射体的奥氏体不锈钢焊缝中的体积型缺陷进行超声相控阵技术研究[4-5]。但是由于较体积型缺陷,面积型缺陷的应力更为集中,给安全带来的危害更大。按照ASME规范第Ⅺ卷附录Ⅷ中要求,奥氏体不锈钢管道焊缝超声检测能力验证中,盲测试块的设计缺陷应为机械疲劳裂纹和穿晶应力腐蚀裂纹或热疲劳裂纹,至少75%的裂纹应为穿晶裂纹或热疲劳裂纹。

笔者从核电站奥氏体不锈钢管道焊缝相控阵检测技术出发,针对奥氏体不锈钢环焊缝中不同深度的面积型缺陷,设计了不同聚焦深度的探头和楔块,并将检测结果同常规自动超声检测进行了比较。结果表明,手动超声相控阵检测技术能够作为核电站奥氏体不锈钢管道环焊缝常规自动超声检测的有效补充。

1 奥氏体不锈钢管道环焊缝相控阵检测技术

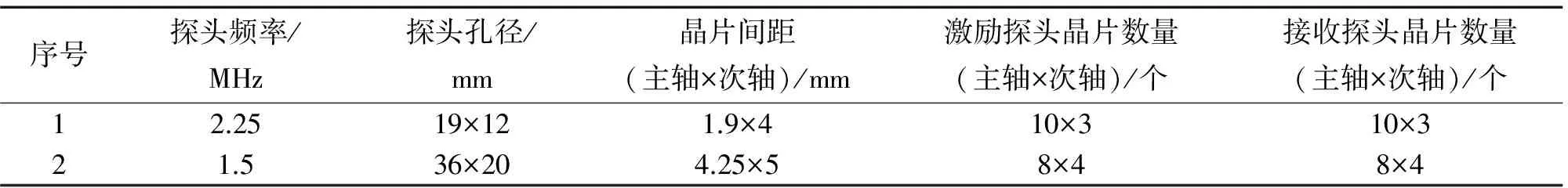

1.1 相控阵探头设计 由于奥氏体不锈钢在热处理时不发生相变,因此不能使其晶粒细化。研究表明,横波受奥氏体不锈钢各向异性的影响较大,横波声束会在焊缝中发生偏转,并产生类似缺陷的伪信号[6-7]。因此,采用纵波探头进行奥氏体不锈钢管道环焊缝的检测时,可以获得更好的声束穿透性。为了避免楔块或界面回波的影响,采用双晶探头可以有效降低噪声信号的干扰。针对不同缺陷深度和不同管径,笔者设计了不同孔径、不同频率的两种相控阵探头,探头的主要参数如表1所示。其中2.25 MHz、孔径为19 mm×12 mm的探头主要用于较小管径(254~457 mm)管道环焊缝全体积扫查及定量,和较大管径(558.7~787.4 mm)管道环焊缝上部的扫查及定量;1.5 MHz、孔径为36 mm×20 mm的探头主要用于较大管径管道环焊缝中下部的扫查及定量。

表1 管道检测相控阵探头参数

1.2 探头楔块设计及仿真

对于管道检查,ASME规范要求以内表面1/3壁厚为检查范围,当发现缺陷扩展至1/3壁厚范围以外时,需要对其他深度内的缺陷进行检查。为了保证声束在试块内全体积覆盖,对于一定厚度的管道,需要设计不同聚焦深度的楔块。

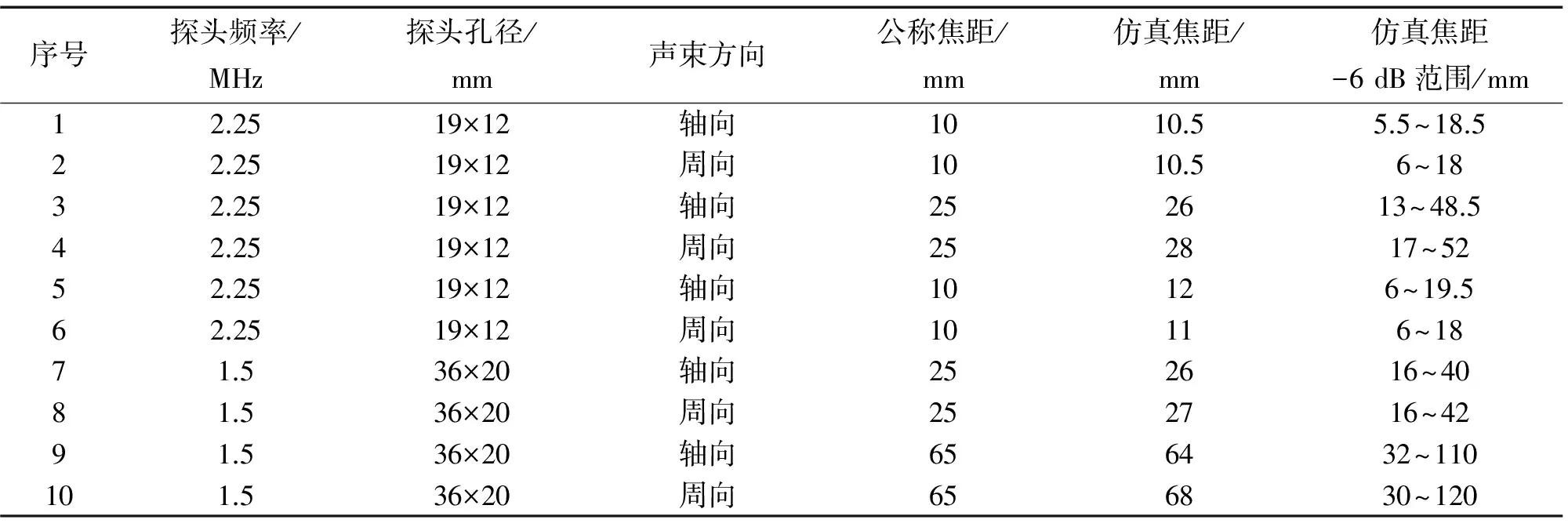

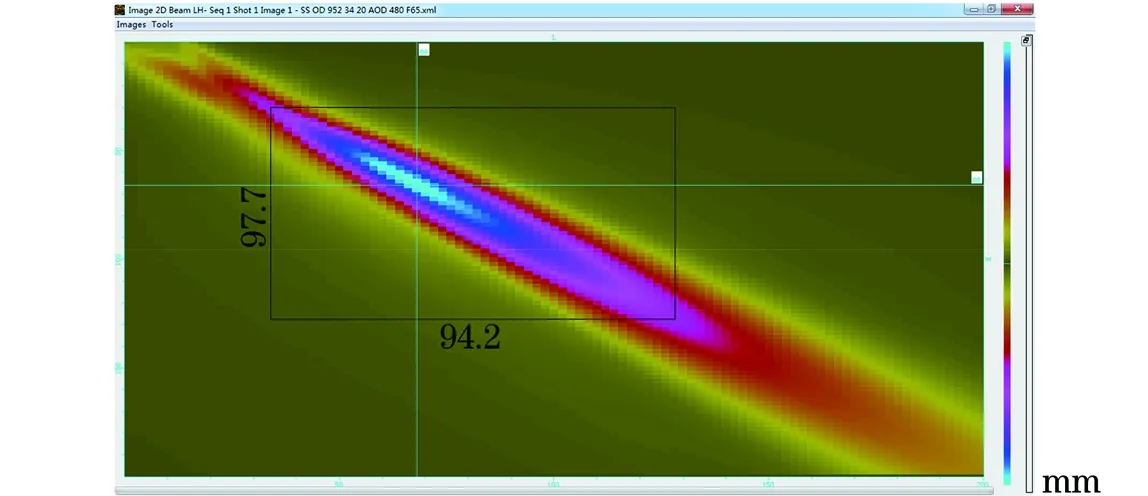

采用壁厚30,90 mm的两种规格管道作为试验对象。CIVA超声仿真软件可以为检测工艺参数的设计提供依据。为了保证楔块声束聚焦范围,采用CIVA超声仿真软件对相控阵探头和楔块声场进行仿真,相控阵探头楔块声束覆盖范围的CIVA软件仿真结果如表2所示。从表中可以看出,-6 dB范围的声场能够覆盖从管道上表面5~6 mm到管道内表面的范围。孔径36 mm×20 mm、 1.5 MHz、轴向聚焦深度65 mm的探头楔块声场仿真如图1所示,从图中可以看出,超声波声束较为集中,未出现较大的栅瓣。

表2 相控阵探头楔块声束覆盖范围的CIVA软件仿真结果

图1 探头楔块声场仿真示意

2 试验方法及试验结果

2.1 设备及试块

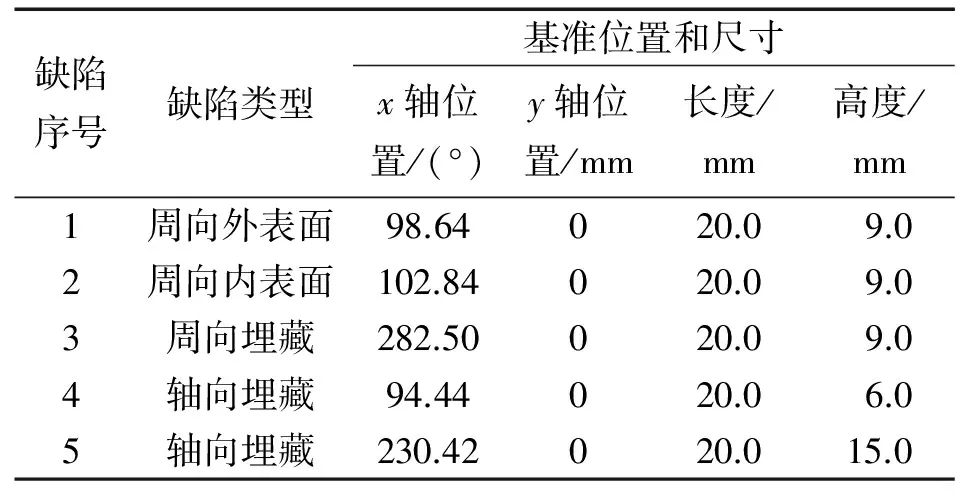

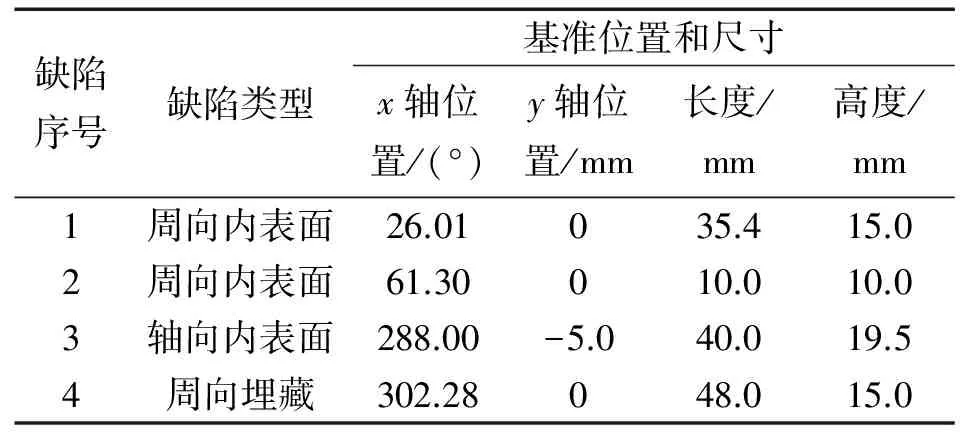

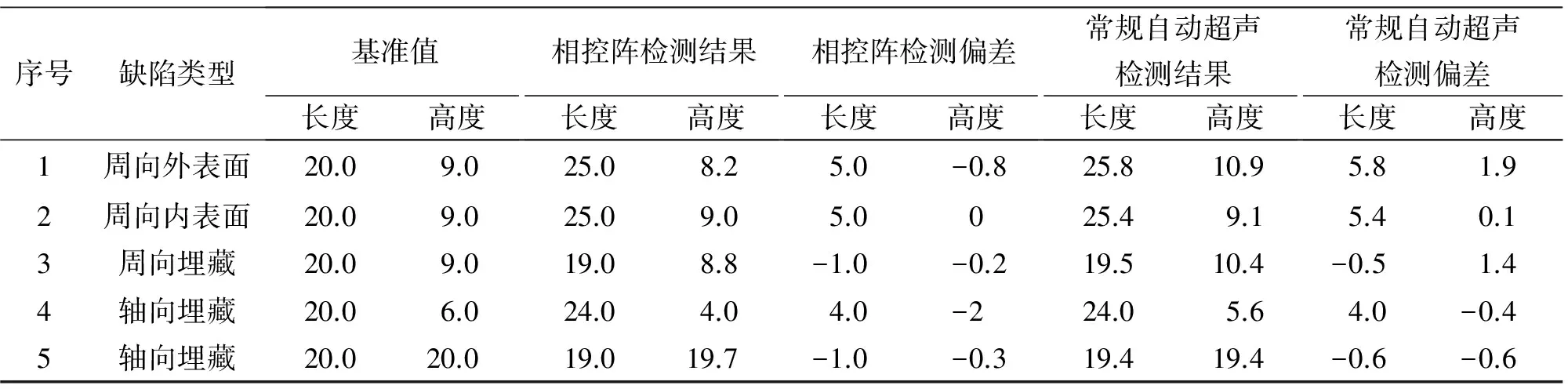

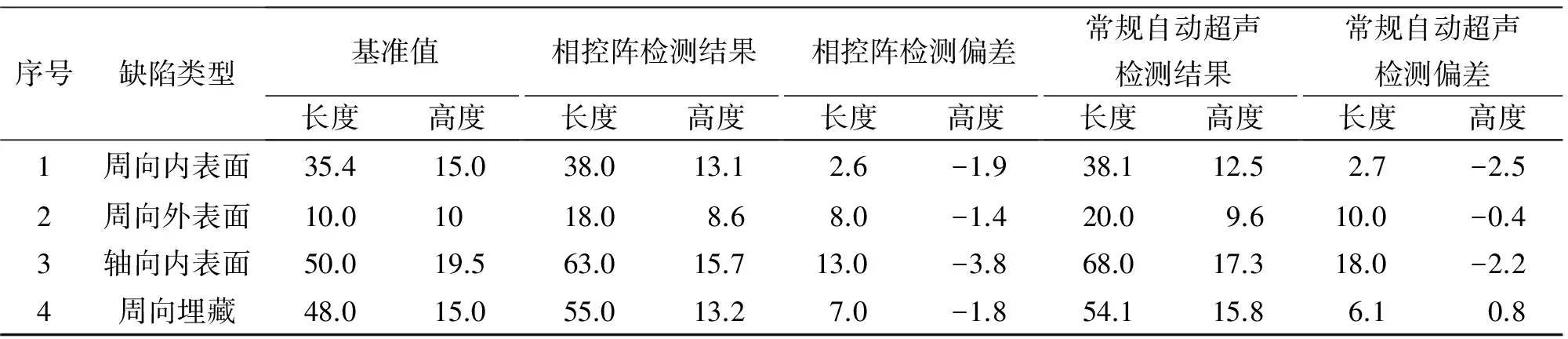

采用Olympus Omniscan MX2型便携式相控阵超声检测仪进行试验,试块为带自然缺陷的奥氏体不锈钢管道环焊缝试块。试块有A和B两种规格,其中试块A外径为273 mm、壁厚为30 mm,试块B的外径为880 mm、壁厚为90 mm。试块中缺陷均为平面型缺陷,缺陷类型为内表面缺陷、外表面缺陷和埋藏缺陷。试块A和试块B中人工缺陷设计参数如表3,4所示。

表3 试块A中人工缺陷设计参数

表4 试块B中人工缺陷设计参数

2.2 试验结果

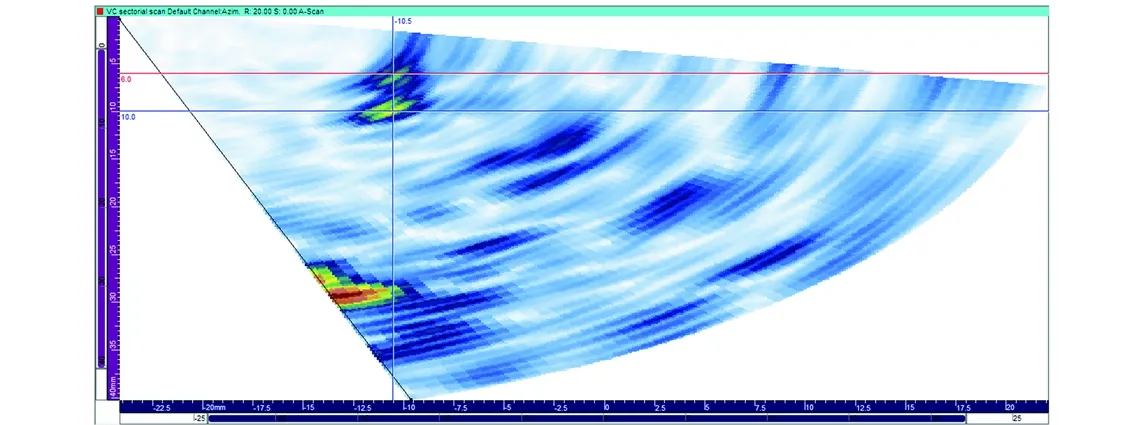

对试块A和试块B进行相控阵检查,当发现缺陷后,采用-12 dB法进行测长,端点衍射法进行测高。为了对比检查结果,将相控阵的检查结果同常规自动超声的检查结果,以及缺陷的设计值进行比较。试块A和试块B的检测结果如表5,6所示。试块A中某缺陷的相控阵检测结果如图2所示。

图2 试块A中某缺陷的相控阵检测结果

从检测结果可以看出,采用超声相控阵检测技术,均可以实现内表面开口平面型缺陷、埋藏缺陷和外表面开口缺陷的检测,相控阵探头和楔块能够实现声波对被检管道的全体积覆盖。采用超声相控阵技术的缺陷高度测量误差在-3.8~1.4 mm,缺陷长度误差在-1~13 mm,缺陷高度均方根误差为1.7 mm,满足ASME标准中高度均方根小于3.2 mm的要求 ,长度均方根误差为6.0 mm,满足ASME标准中长度均方根小于19 mm的要求 ;采用常规自动超声检查高度测量误差在-2.5~0.8 mm,长度测量误差在-0.6~18 mm,缺陷高度均方根误差为1.5 mm,长度均方根误差为8 mm。

表5 试块A的检测结果 mm

表6 试块B的检测结果 mm

3 结语

针对核电站的奥氏体不锈钢管道环焊缝,在某些不易于实现超声自动扫测的部位,提出采用手动相控阵检查技术替代常规超声手动检测。选用二维双晶面阵探头,并设计了不同聚焦深度的楔块。利用CIVA仿真软件进行声场仿真,模拟了相控阵探头和楔块的覆盖范围。最后对两种规格含自然缺陷的奥氏体不锈钢管道环焊缝试块进行试验,结果表明:提出的手动超声相控阵技术可以实现试块全体积缺陷的检测和定量,定量结果符合ASME规范的要求。如果通过进一步改进,该技术可以推广到核电站铁素体管道焊缝和异种金属管道环焊缝的检测中。

[1] 左延田,方雨,刘晴岩,等. 角焊缝裂纹类缺陷相控阵超声检测工艺[J]. 无损检测,2016,38(6):6-9.

[2] 张益成,邱进杰,蔡家藩,等. 核电枞树型汽轮机叶片根部的超声相控阵检测技术[J]. 无损检测,2014,36(9):38-41.

[3] 郝丰,刘恩凯. 相控阵超声检测技术在核电设备贯穿件焊缝检测中的应用[J]. 压力容器,2015,32(7):63-69.

[4] 胡栋,王强,肖琨,等. 奥氏体不锈钢焊缝的相控阵超声检测[J]. 河南科技大学学报(自然科学版),2013,34(1):8-11.

[5] 蒋政培,王强,谢正文,等. 奥氏体不锈钢焊缝的超声相控阵检测及定量分析[J]. 中国计量学院学报,2015,26(2):166-171.

[6] 李衍,冯兆国. 不锈钢焊缝的超声检测——现状与进展[J]. 无损探伤,2005,29(3):1-6.

[7] 陈冰川,陆文杰,汪明辉. CIVA仿真软件在核电厂汽轮机叶根相控阵检测中的应用[J]. 无损检测,2016,38(3):29-33.

Ultrasonic Phased Array Testing for the Girth Weld of Austenitic Stainless Steel Pipeline

XIE Hang, ZHANG Yi-cheng, ZHOU Li-feng, QIU Jin-jie, CAI Jia-fan

(China Nuclear Power Operation Technology Co., Ltd., Wuhan 430223, China)

Based on the phased array inspection technology, this paper introduces the ultrasonic phased array program for testing the austenitic stainless steel pipe weld and the selection of phased array probe key parameters. The sound field of the selected probe is demonstrated by the CIVA acoustic simulation software. The inspection performance of this method is demonstrated by the experiment on the natural defects block.

Ultrasonic phased array; Austenitic stainless steel; Weld

2016-07-09

谢 航(1982-),男,工程师,主要从事核电无损检测技术研究工作。

谢 航,E-mail: xieh@cnpotech.com。

10.11973/wsjc201703006

TG115.28

A

1000-6656(2017)03-0023-03