基于FFT的核电站反应堆控制棒组件的超声测厚

2017-04-10吴金锋孙加伟汪春晓吕天明马超宁方卯

吴金锋,孙加伟,汪春晓,吕天明,马超,宁方卯

(1.中广核检测技术有限公司,苏州 215026;2.台山核电合营有限公司,台山529228)

基于FFT的核电站反应堆控制棒组件的超声测厚

吴金锋1,孙加伟1,汪春晓1,吕天明1,马超1,宁方卯2

(1.中广核检测技术有限公司,苏州 215026;2.台山核电合营有限公司,台山529228)

为了保证核电站反应堆控制棒组件的正常使用,采用水浸脉冲反射回波超声检测技术,应用FFT(快速傅里叶变换)获得壁厚信号的谐振频率,根据壁厚信号的谐振频率计算壁厚,从而得到检测区域内的缺陷信息。在已知壁厚的试验棒上验证这种方法,得到的壁厚数据的精度较高,能较好地实现反应堆控制棒组件的超声检测。

控制棒组件;超声检测;快速傅里叶变换

压水堆核电站反应堆控制棒组件(Rod Cluster Control Assembly,简称RCCA)通常由多根外包不锈钢的银-铟-镉合金或碳化硼等吸收中子能力较强的棒材组成,其外径为9.7 mm,壁厚为0.475 mm。RCCA是一种快速控制裂变反应的工具,其在正常运行时用于调节反应堆功率,在事故工况下能快速引入负反应性,使反应堆紧急停堆。

RCCA长期处在高温、高放射性、往复机械运动、金属材料热老化、与导向板接触磨损等工况下,服役期间可能会出现肿胀、磨损、裂纹等缺陷。从最近二十年的核电站运行经验反馈看,共发生过7起控制棒落棒的异常事件,引起此类事件的原因有控制棒肿胀、燃料组件变形量偏大等[1]。通过定期对RCCA进行超声检测,对存在的缺陷进行定性和定量评估,并与历史检查数据比对,评测出现肿胀、磨损和裂纹的扩展速度和趋势,可以确定RCCA能否继续服役,从而确保核电站的安全运行。

利用普通脉冲式超声回波测厚的方法一般只能测量厚度大于1 mm的部件,而控制棒壁厚不到0.5 mm,超声检测时反射回波混叠在一起,会造成检测失败。目前,提高超声波测厚准确度及测量薄试件能力的途径有两种:一是研制能产生更窄脉冲的超声波换能器;二是采用信号处理方法提取表征厚度的超声波信息[2]。

江浩等[3]通过改善电路,将测量下限缩小至0.4 mm,并应用于现场检测。戴波等[4]针对管道腐蚀提出了基于快速傅里叶变换的自动测厚算法,并用6~25 mm试块验证了算法的精度。

笔者介绍了快速傅里叶变换在壁厚为0.1~0.5 mm 的薄壁棒材超声检测中的应用。运用快速傅里叶变换处理试验棒超声波信号,得到壁厚的谐振频率再计算出壁厚,并将此方法推广到反应堆控制棒束的超声检测中。

1 快速傅里叶变换

任何形状的信号都可以视作无限个不同频率的正弦交变信号的叠加,在数学上用傅里叶序列来表述[5]。假设有一个周期信号,其周期为T,那么其傅里叶序列为:

(1)

式中:a0、an、bn为傅里叶系数,是各次谐波的频率。

常规的超声检测信号一般可认为是有限时间的瞬态信号[6],而对于某一瞬时信号,可设定其周期T趋向无穷大,这时序列可以写作:

(2)

这里傅里叶系数变为连续的频率函数:

(3)

式(3)即是傅里叶变换,其将一个时域非周期的连续信号,转换为一个频域非周期连续信号。如果将信号经数模转换成数字信号序列,对照式(3)可得出其离散傅里叶变换(DFT):

(4)

式中:n、k为序列号;N为数字信号序列的点数。

进行标准DFT变换时,运算工作量非常大,而把整个序列分解成若干个较短的序列作DFT计算,然后把它们合并起来而得到整个序列的DFT,运算速度将得到大幅提高,这就是快速傅里叶变换(FFT)。

通过FFT,可以将超声信号从时域转换到频域进行分析,进而得到控制棒壁厚的谐振频率,而壁厚与其谐振频率的关系为:

(5)

式中:t为材料的壁厚;v为材料中的声速;f为材料壁厚的特征频率。

通过式(5),可以计算得到壁厚。

2 控制棒测厚试验

由于RCCA可能出现磨损、肿胀、裂纹等缺陷,采用与控制棒相同的材料做成试验棒,上面刻有不同深度的人工缺陷。几处人工缺陷处的剩余壁厚分别为T1、T2、T3、T4、T5,其中T1为全壁厚,T2、T3、T4、T5在壁厚方向上基本均匀分布。进行FFT变换时频率范围是5~25 MHz,对应的壁厚测量范围是0.102~0.51 mm,此范围涵盖了人工缺陷深度。15 MHz 宽频探头频域范围接近5~25 MHz,因此采用该频率的探头对试验棒应用快速傅里叶变换计算出的壁厚加以验证。

2.1 壁厚信息采集

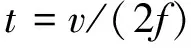

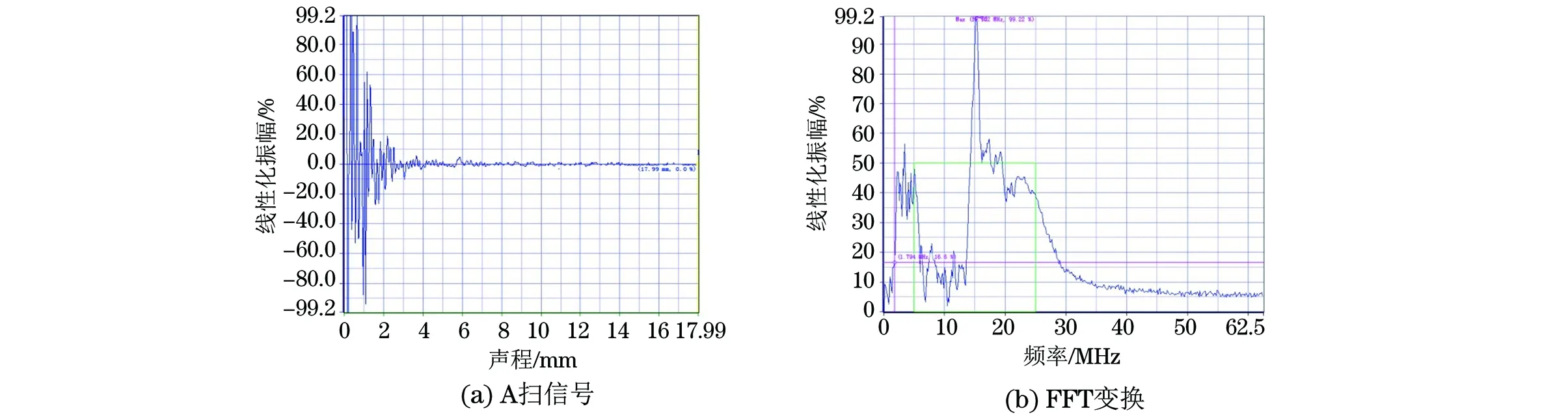

首先,针对正常壁厚T1进行正常的超声采集,得到如图1所示的A扫信号。

图1 壁厚为T1时的A扫信号

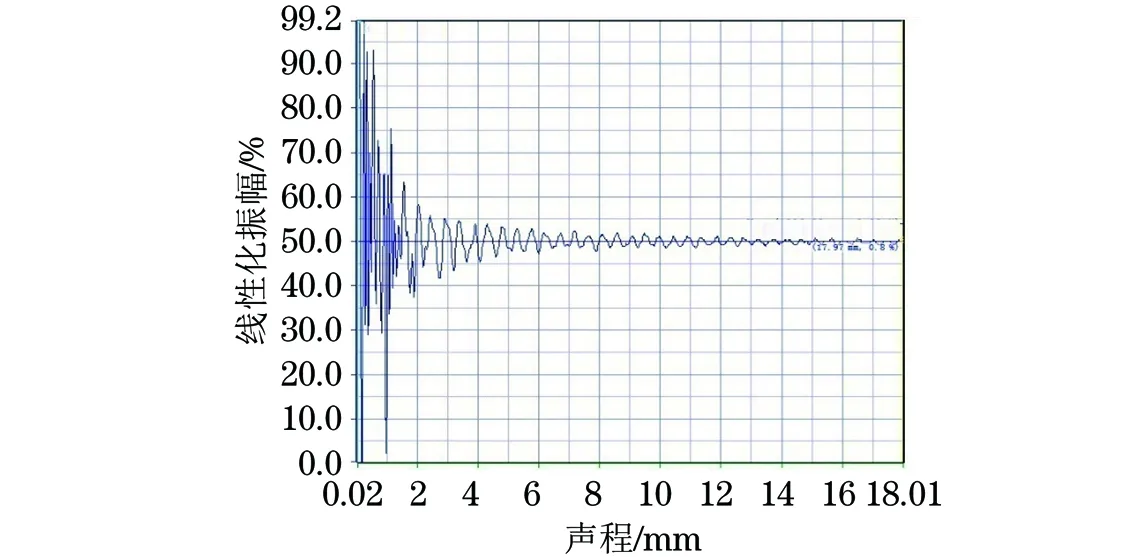

由于测量的壁厚较小,各次反射回波混叠在一起,造成测量失败,无法给出厚度值。通过FFT,将这个时域的超声信号变换到频域,得到壁厚的谐振频率如图2所示。

图2 壁厚为T1时的FFT变换

从图中可读出壁厚的谐振频率为5.383 MHz,由式(5)可得到壁厚。再重复测量三次并计算壁厚,四次计算结果均与实际值相差不大。

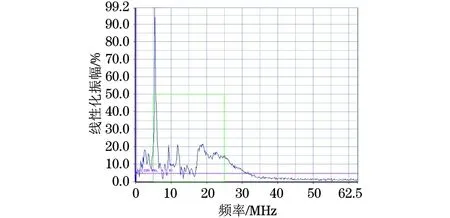

然后,对其余壁厚的A扫信号分别作FFT变换,得到各个壁厚的谐振频率如图3~6所示。

图3 T2壁厚的A扫信号及其FFT变换

图4 T3壁厚的A扫信号及其FFT变换

图5 T4壁厚的A扫信号及其FFT变换

图6 T5壁厚的A扫信号及其FFT变换

从图3~6中得到各个壁厚的谐振频率分别为24.821,15.102,8.672,7.327 MHz,分别计算出厚度,并重复以上步骤各三次。

2.2 壁厚分析

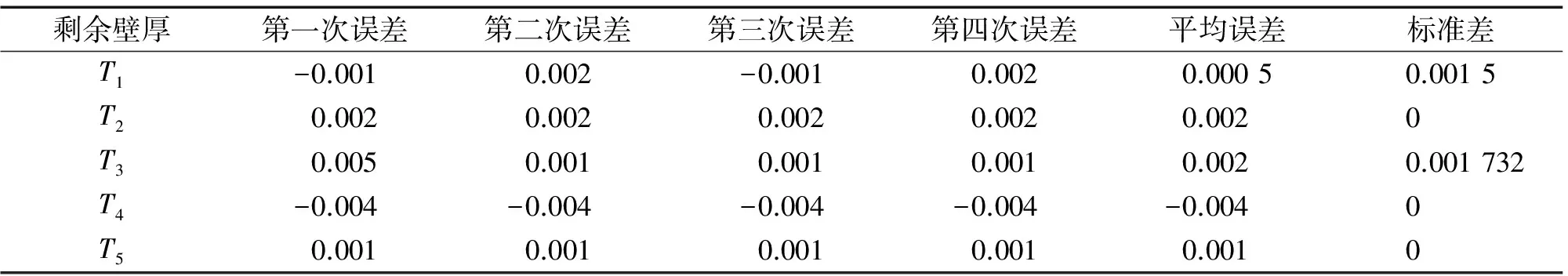

经FFT得到谐振频率,由式(5)计算出来的各个壁厚与实际壁厚偏差见表1。

由表1可见,应用FFT计算得到的壁厚与实际壁误差均在0.005 mm以内,且离散程度较小,数据可信,能满足RCCA超声检测的需求。

表1 壁厚测量值与实际值的偏差 mm

3 讨论

中等壁厚的管材或空心棒材,可通过测量其壁厚来判断是否存在较大的腐蚀和磨损,而利用FFT的超声检测可以测量薄壁管材或空心棒材的腐蚀和磨损情况。

在进行大壁厚压力容器的焊缝超声波检测时,0°探头除了检测整个焊缝区域和相近的基体金属区域的缺陷外,还可用来监测壁厚。而通过回波信号的波形特征分析得到的壁厚显然误差偏大。如果能将0°探头的超声回波信号进行FFT,再加以简单地运算即可获得壁厚,从而使得结果更加精确。

4 结语

介绍了FFT在薄壁棒材超声检测技术中的应用,计算壁厚的重点在于通过FFT将时域信号变换为频域信号,获得壁厚的谐振频率。该法很好地弥补了常规超声回波测量壁厚的不足。如果将相应技术成功应用于核电现场,可完成核电站控制棒关键部件的零点建立和大修的在役检查,确保国内核电站安全、可靠地运行,并在一定程度上有效减少操作风险及大修检查时间。

[1] 周红,肖志,陶书生,等.运行核电厂控制棒组件及其驱动机构异常事件的经验反馈[J].核安全,2013(1):19-22,35.

[2] 刘镇清,王路.脉冲超声波幅度谱测厚技术[J].计量技术,1999(5):6-8.

[3] 江浩,刘京州.精密小口径管高精度超声自动测厚 [J].无损检测,1999,21(1):21-23.

[4] 戴波,马明璐.管道腐蚀超声波内检测管壁自动测厚算法[J].化工学报,2012,63(9):2980-2990.

[5] FITTING D W,ADLER L. Ultrasonic spectral analysis for nondestructive evaluation[M].New York and London: Plenum Press,1981.

[6] 刘镇清,陈广.超声无损检测中的谱分析技术[J].无损检测,2001,23(2):85-88.

Ultrasonic Inspection of Rod Cluster Control Assembly of Nuclear Power Plant Based on FFT

WU Jin-feng1,SUN Jia-wei1, WANG Chun-xiao1, LÜ Tian-ming1, MA Chao1, NING Fang-mao2

(1.CGN Inspection Technology Co., Ltd., Suzhou 215026, China; 2.Taishan Nuclear Power Joint Venture Co.,Ltd., Taishan 529228,China)

It was necessary to detect the defects of Rod Cluster Control Assembly used in nuclear power plant reactor for its normal operation. The immersion pulse-echo technique was applied, from which the resonance frequency of the UT signal was obtained by performing FFT. After that, the defects information within the area of inspection can be analyzed from the UT signal. The method was validated on a calibration block whose thickness was known. The accuracy was high and the uncertainty was within the allowable range. With the help of this method, the ultrasonic inspection for Rod Cluster Control Assembly can be realized well.

Rod cluster control assembly; Ultrasonic inspection; FFT

2016-07-10

吴金锋(1989-),男,本科,助理工程师,主要从事核电站超声无损检测工作。

吴金锋,E-mail: wu-jinfeng@cgnpc.com.cn。

10.11973/wsjc201703010

TG115.28

A

1000-6656(2017)03-0040-04