液化石油气储罐缺陷成因及处理方法

2017-04-10李鹏飞

李鹏飞

(六安市特种设备监督检验中心, 六安 237000)

液化石油气储罐缺陷成因及处理方法

李鹏飞

(六安市特种设备监督检验中心, 六安 237000)

对某液化石油气储罐定期检验时,经磁粉检测发现其封头拼接焊缝存在多处缺陷磁痕显示。分析了缺陷形成原因并制定了相应处理方法;对缺陷进行了打磨、补焊、消除应力热处理;最后进行耐压试验,试验结果验证了处理方法的有效性。

裂纹;液化石油气;储罐;定期检验;磁粉检测;热处理

液化石油气在运输、储存、充装过程中常有事故发生,故必须加强液化石油气储存容器等特种设备的监管和定期检验工作。

笔者就液化石油气储罐在定期安检中发现缺陷的形成原因,进行了必要的分析,并就此问题提供了相关的解决方案,为液化石油气的安全运输和存储提供了安全保障。

1 案例分析

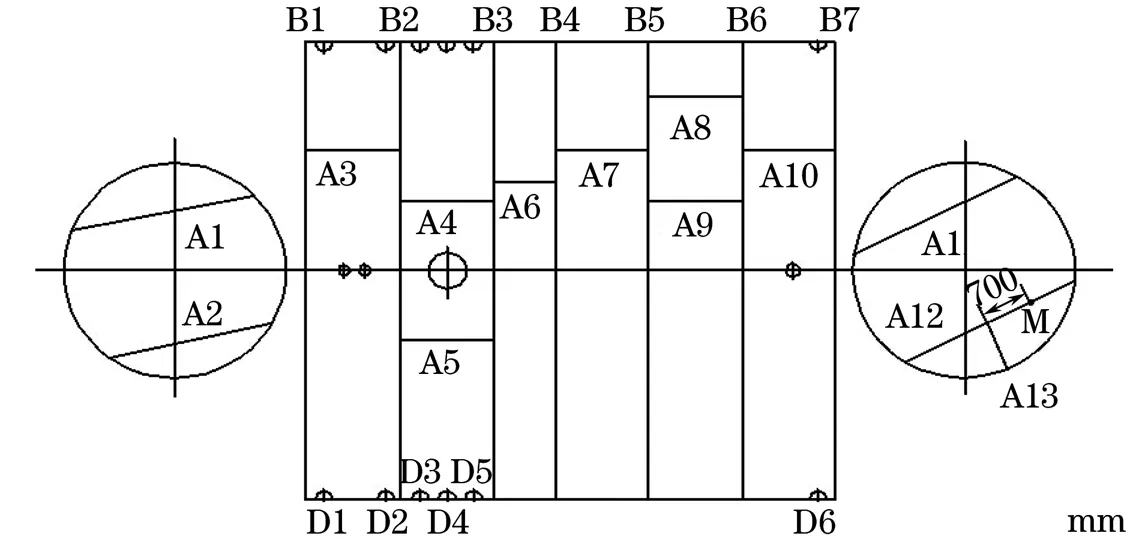

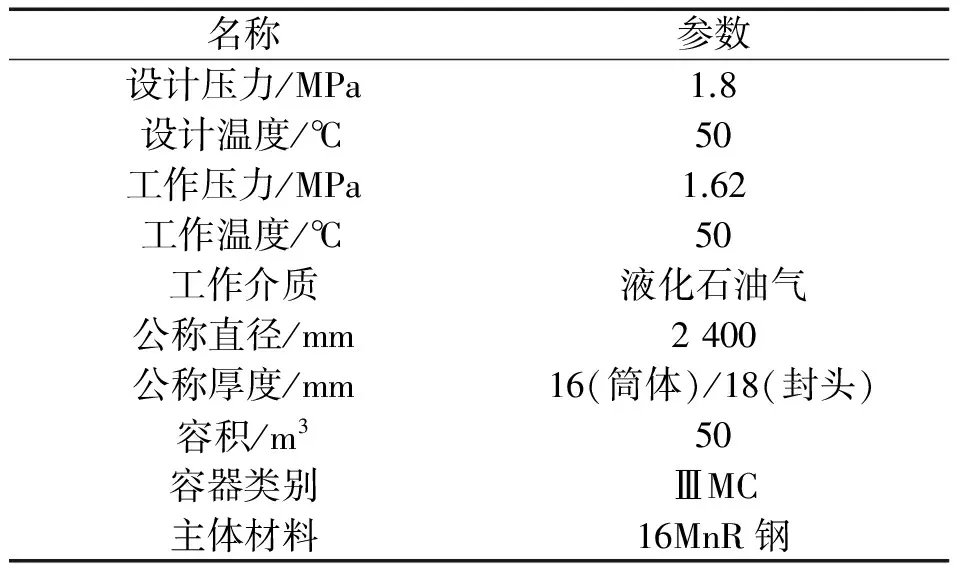

六安市辖区某液化气公司站内一台50 m3液化石油气储罐,是由淮南某化机厂于1996年12月制造,并于1997年8月投入使用的;在2015年12月9日实施定期检验过程中,经磁粉检测,发现排污侧封头上A12焊缝距A13焊缝700 mm的M处有缺陷磁痕显示,磁痕连续长度为45 mm[1-2](见图1)。经100%磁粉检测后,发现封头焊缝存在多处裂纹,笔者就其中最长裂纹M进行了分析。裂纹细节及尖端见图2,储罐具体参数见表1。

图1 储罐展开示意

名称参数设计压力/MPa1.8设计温度/℃50工作压力/MPa1.62工作温度/℃50工作介质液化石油气公称直径/mm2400公称厚度/mm16(筒体)/18(封头)容积/m350容器类别ⅢMC主体材料16MnR钢

图2 裂纹细节及尖端

2 裂纹的形成机理、检测过程与原因分析

2.1 裂纹形成机理

(1) 湿H2S破坏及损伤机理:在含水和硫化氢环境中,碳钢和低合金钢所发生的损伤,包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂4种形式。

① 氢鼓泡:金属表面硫化物腐蚀产生的氢原子扩散进入钢中,在钢中的不连续处(如夹杂物、裂隙等)聚集并结合生成氢分子,当氢分压超过临界值时会引发材料的局部变形,形成鼓泡;② 氢致开裂:氢鼓泡在材料内部不同深度形成时,鼓泡长大导致相邻的鼓泡不断连接,形成台阶状裂纹;③ 应力导向氢致开裂:在焊接残余应力或其他应力作用下,氢致开裂沿厚度方向不断相连并形成穿透导致表面的开裂;④ 硫化物应力腐蚀开裂:由于金属表面硫化物腐蚀过程中产生的原子氢的吸附,而在高应力区(焊缝和热影响区)聚集形成的一种开裂[3]。

(2) 应力腐蚀开裂:应力腐蚀是金属材料在腐蚀介质和应力(主要是拉应力)共同作用下产生的一种腐蚀破坏形式。应力腐蚀是金属材料、腐蚀介质和应力三个因素相互关联作用的结果。应力腐蚀的表现形态主要是形成不断扩展的裂纹,是一种在应力作用下的局部腐蚀[4]。

(3) 美国腐蚀工程师协会(NACE)认为,在存有液相水的情况下,H2S的气相分压大于0.000 35 Pa时,就存在H2S对设备的腐蚀和破坏的危险性。

2.2 裂纹缺陷检测过程

2.2.1 硬度测定

(1) 将缺陷部位焊缝、热影响区、母材区域机械打磨,并用砂纸打磨至符合标准规定的表面粗糙度。

(2) 在焊缝、热影响区和母材部位采用便携式硬度计分别测定五次,取平均值作为各部位的硬度值,各检测部位硬度分别为:焊缝255 HB,热影响区246 HB,母材180 HB。

2.2.2 磁粉检测(交叉磁轭法)

(1) 通过多次磁粉检测,发现缺陷处均有磁痕显示。

(2) 通过局部目视检测,发现焊缝处及周围有打磨痕迹,通过查阅相关定期检验报告,均未提及曾经在检验过程中出现缺陷并消除的记录。

(3) 局部机械打磨,通过目视检测,疑似为焊缝内部存在夹渣。

(4) 对焊缝继续打磨,并穿插进行磁粉检测,直至焊缝原缺陷部位未见缺陷磁痕显示;在罐体外表面进行磁粉检测,未见缺陷磁痕显示,打磨结束。

2.3 原因分析

(1) 热处理不当导致硬度异常。储罐主体材料为16MnR钢,是低合金高强度钢,焊接裂纹敏感性较强,焊后热处理是为了细化组织晶粒,提高焊缝的断裂韧性,降低焊缝的残余应力。有研究证明[5],焊接部位和热影响区的布氏硬度高于240 N·mm-2时,材料有开裂倾向,硬度的增高说明残余应力较大,进而说明热处理措施没有达到相关要求。

(2) 通过现场检测和资料审查,结合打磨过程中缺陷的形态,判断出缺陷可能是制造过程中遗留下来的。出厂之前,制造过程中焊缝存在的缺陷并被发现,经制造单位处理后未对焊缝补焊过程中造成的夹渣进行处理;出厂后,在盛装液化石油气的情况下运行了近20 a,介质中含有湿H2S,同时存在焊接残余应力,在夹渣的存在下,形成了裂纹。

(3) 湿H2S应力腐蚀开裂,在开罐检验的过程中发现,罐体内表面有大量锈蚀,残液含水量较高,介质中的H2S含量超过了规定范围。

3 处理方案

3.1 对裂纹进行打磨消除并补焊

(1) 对缺陷部位先做磁粉检测,后做超声检测,确定缺陷位置,用机械打磨机做机械打磨;打磨的同时进行磁粉检测,直至缺陷完全消除,磁粉检测未见缺陷磁痕显示。

(2) 打磨完成后对打磨部位表面进行预处理,然后按照焊接工艺规程,对缺陷部位进行补焊,最后对补焊的棱角部分打磨至圆滑过渡。

(3) 补焊后,释放应力24 h,然后对补焊位置做磁粉检测;在确定没有缺陷后对补焊位置做局部热处理。

3.2 局部热处理

(1) 方法:电加热式局部消除焊接应力。

(2) 工艺要点:① 对返修部位长度和宽度方向二侧各加50 mm进行电加热;② 局部温度上升至400 ℃时,加热区的温度上升速率一般情况下大于55 ℃·h-1,小于220 ℃·h-1,最高加热到630 ℃;③ 保温时,加热区域内的最低温度与最高温度之差不能大于80 ℃,保持恒温600 ℃的情况要1 h左右;④ 为了防止焊接件表面过度氧化,加热区的空气在保温和升温的过程中应该得到有效地控制;⑤ 电加热温度大于400 ℃的情况下,加热区温度下降的速度应大于55 ℃·h-1,小于280 ℃·h-1;⑥ 返修部位停止加热,温度应小于等于400 ℃,然后在空气中冷却。3.3 耐压试验

缺陷处理完毕后,进行耐压试验(试验压力为2.25 MPa)。试验水为清洁水,环境温度为15 ℃,符合特种设备安全技术规范的规定,水压试验曲线见图3。(1) 首先用水泵将清洁水注满,安装好阀门垫片并隔断其他无关管道的罐体,打开压力表和一个

图3 水压试验曲线示意

安全阀。

(2) 用试压泵缓慢升压,压力表有动作后关闭所有安全阀,升压至2.25 MPa时停止升压,保压30 min,观察罐体情况。

(3) 30 min后缓慢泄压至设计压力1.8 MPa,并保压30 min,观察罐体情况。

(4) 保压30 min后,缓慢降压至0.1 MPa左右,以便液化石油气置换。

(5) 试验过程中无异常的响声,试验后无渗漏、无可见的异常变形,说明试验成功,压力容器符合要求,可以投入运行。

4 结语

(1) 压力容器的制造,应该严格按照生产工艺进行;制造过程中,需要同时进行无损检测,发现缺陷后要有效、及时地处理。

(2) 对焊接压力容器的焊工要经常培训及考核,确保焊接水平能够达到要求,焊后热处理参数要符合要求。

(3) 使用单位应选择优质气源供应商,严格控制液化石油气中H2S含量。

(4) 配合特种设备检验机构认真做好容器的定期检验工作,加强管理,建立齐全的设备档案,并做好容器的运行记录。

[1] TSG R0004-2009 固定式压力容器安全技术监察规程[S].

[2] TSG R7001-2013 压力容器定期检验规则[S].

[3] GB/T 30579-2014 承压设备损伤模式识别[S].

[4] 刘金山.压力容器检验员培训教材[M].北京:中国特检协会,2014.

[5] 黄嗣罗,张建勋,陈宗强,等.湿H2S环境用16MnR焊接接头抗氢诱发裂纹的实验研究[J].焊接技术,2004,33(2):8-10.

Reasons and Treatment of Defects of LPG Storage Tank

LI Peng-fei

(Lu′an Special Equipment Supervision and Inspection Center, Lu′an 237000, China)

At the periodic inspection of a liquefied petroleum gas tank, magnetic testing of the head butt welds gave indications of magnetic marks of multiple defects. The defect areas were ground and supplemented with welding, and heat treatment was undertaken to eliminate stress. Finally, the pressure test was carried out. The defect formation was analyzed and the corresponding treatment measures were formulated.

Crack; Liquefied petroleum gas; Tank; Periodic inspection; Magnetic particle inspection; Heat treatment

2016-08-27

李鹏飞(1989-),男,本科,助理工程师,主要从事承压类特种设备检验检测工作。

李鹏飞,E-mail: 346265152@qq.com。

10.11973/wsjc201703019

TG115.28

B

1000-6656(2017)03-0077-03