大厚度钛合金窄间隙TIG焊缝的超声检测

2017-04-10王伏喜王海登

王伏喜,李 斌,王海登,鄂 楠

(洛阳船舶材料研究所,洛阳 471039)

大厚度钛合金窄间隙TIG焊缝的超声检测

王伏喜,李 斌,王海登,鄂 楠

(洛阳船舶材料研究所,洛阳 471039)

针对以不同超声检测探头对某大厚度(大于30 mm)钛合金窄间隙(坡口间隙小于20 mm)TIG焊缝进行超声检测时,检测结果存在差异的问题,对焊缝进行多次解剖,结合射线透照检测方法,分析了差异产生的原因,最终将位于判废线以上Ⅲ区缺陷判定为非危害性缺陷,对不同检测条件下检测结果的分析可供同行参考。

超声检测;窄间隙焊缝;钛合金;缺陷

窄间隙TIG(非熔化极惰性气体钨极保护焊)焊接技术已成为现代工业生产中厚板(一般大于30 mm)结构的首选技术[1]。与普通的TIG焊接技术相比,窄间隙TIG焊接技术坡口间隙小(板厚小于200 mm时,坡口间隙小于20 mm),不仅生产效率高、成本低,还具有焊接接头残余应力小等优点,在钛合金焊接中应用很广。

大厚度钛合金焊缝的内部缺陷检查一般采用超声检测方法,笔者参考标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》对钛合金焊缝进行了检测,并对不同检测条件下的检测结果差异进行了探讨。

1 案例概述

某钛合金工件壁厚为60 mm,采用窄间隙TIG焊接工艺焊接而成。根据NB/T 47013.3-2015标准要求,内部缺陷检查选择超声检测。由于该标准是以附录H(规范性附录)《铝和铝合金制及钛承压设备对接接头超声检测方法和质量分级》的形式规定钛合金焊缝超声检测要求的,而对横向缺陷检测方面的规定并不详尽;因此,在检测过程中,参照了铁素体钢制承压设备焊缝的超声检测要求,具体参见NB/T 47013.3-2015标准第6章节《承压设备焊接接头超声检测方法和质量分级》。

为了提高缺陷的检出率,选择了2种角度的斜探头(K1、K2)分别对该钛合金工件进行检测。标准规定,检测级别为C级时,应对焊接接头进行横向缺陷的检测(灵敏度提高6 dB),而且对工件厚度大于40 mm的对接接头,还应增加直探头检测,本案例选择的直探头型号为5Pφ14。采用斜探头对工件进行横向缺陷检测、纵向缺陷检测和焊接接头检测,窄间隙焊缝已打磨光滑。

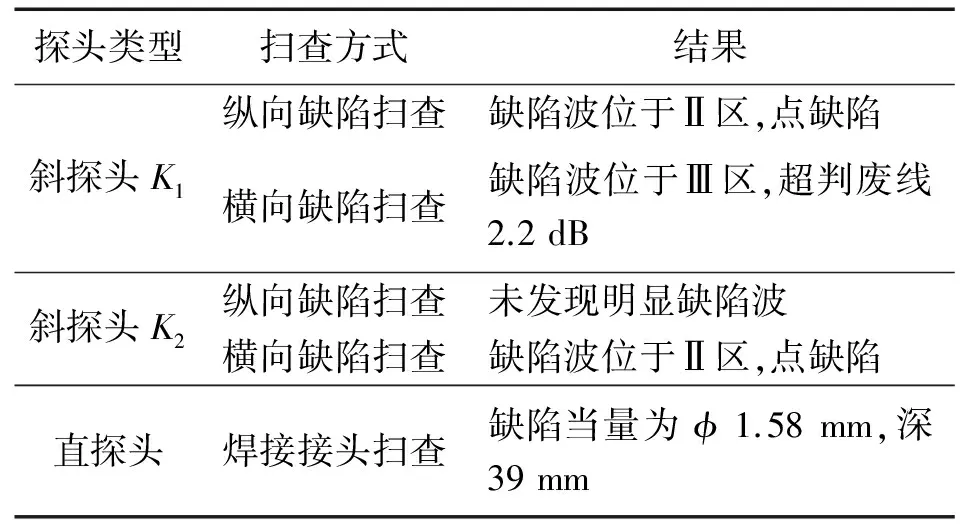

笔者对焊缝进行超声检测时,根据试块实测的距离-波幅(DAC)曲线建立评定线、定量线和判废线,并将评定线以上区域分为Ⅰ区、Ⅱ区和Ⅲ区。图1为斜探头K1横向缺陷检测时的检测结果,波幅位于判废线以上Ⅲ区。表1汇总了采用直探头和K1,K2斜探头的超声检测结果,可以看出不同检测条件下的检测结果差异很大。

表1 超声检测结果

图1 斜探头K1横向缺陷检测时的检测结果

2 结果分析

2.1 结果评定

对于横波斜探头(K1,K2)的检测结果,缺陷波幅在Ⅱ区且为点状缺陷时,标准规定其质量评级为Ⅰ级。详细的结果评定如下:

(1) 斜探头纵向缺陷检测时,K1、K2的检测结果都评定为Ⅰ级。

(2) 斜探头横向缺陷检测时,K1探头检测出的缺陷波位于判废线以上,直接评定为Ⅲ级;而K2探头检出的缺陷依然为Ⅰ级。

(3) 直探头检出的缺陷当量为φ1.58 mm,属于允许范围内的缺陷。

综合上述结果,可得出应用不同探头进行超声检测时,在本案例中存在两点差异:

(1) 斜探头K1、K2的缺陷检出能力不同。

(2) 在不同的检测条件下,斜探头检测结果的质量评定等级差异很大,影响产品焊接质量的最终评定。

2.2 结果差异分析

斜探头的K值越大,则声程越大,同一缺陷处的声压也就越小,导致缺陷的反射能量不足,灵敏度降低;随着工件厚度的增大,所选的斜探头K值应该相应减小。但有时也需要考虑缺陷的取向,因此关于第(1)点的差异此处不做详细讨论。

对钛合金焊缝横向缺陷的检测,标准并未给出要求;参照对铁素体钢制焊缝的要求,在进行横向缺陷检测和评定时,灵敏度需提高6 dB。本案例中,K1斜探头检出的横向缺陷为点缺陷,但波幅却位于Ⅲ区,按照标准应评定为Ⅲ级。但其他检测条件下的检测结果评级却为Ⅰ级。如果缺陷为非危害性缺陷,但却评定为不合格,会造成生产浪费。

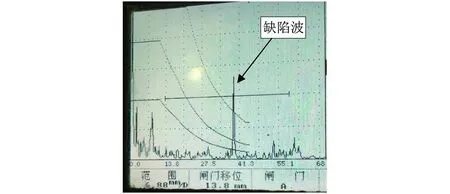

根据经验,超声检测结果等级评定的差异很可能与参考灵敏度有关。在ASME标准中,普通焊缝(非管状)的灵敏度曲线同样是选择长横孔作为参考反射体制作的;但在不同的检测厚度下,长横孔的直径并不相同。在被检工件厚度为50~100 mm时,ASME标准选择的长横孔直径为φ5 mm;为便于比较,将其转化为φ2 mm直径的长横孔进行比较[2]。

直径不同的长横孔之间的回波分贝差为:

(1)

式中:A为回波的分贝差;φ5与φ2分别为不同的长横孔直径。

通过公式计算,可以换算出ASME标准中,在φ2mm×40mm反射体条件下DAC曲线的灵敏度。图2为不同标准下的定量曲线。在对60mm厚焊缝进行检测时,二者的差值达到12dB。也就是说,NB/T47013.3-2015标准中不允许的缺陷在ASME标准中可能是合格的。这很可能是不同检测条件下,评级差异很大的原因之一。

图2 不同标准下的定量曲线

除此之外,质量评级标准中规定的评级要求不随工件厚度变化进行调整也可能是另一个原因。一般而言,工件的厚度越大,所允许的最小缺陷尺寸也就越大。针对钢质焊缝,标准NB/T47013.3-2015根据厚度的不同设定了3组灵敏度曲线。但标准对钛合金设备的焊接接头的灵敏度曲线并未细化,在适用厚度下判废线均为φ2mm-4dB。在检测大厚度工件时,对钛合金焊缝中深度较大的缺陷,检测灵敏度会变得过高,尤其是在进行横向缺陷检测时,很可能会导致缺陷的过判。

为验证上述分析,采用焊缝解剖结合射线检测的方法对该钛合金产品焊缝中的缺陷进行深层次的分析[3]。

3 缺陷解剖验证

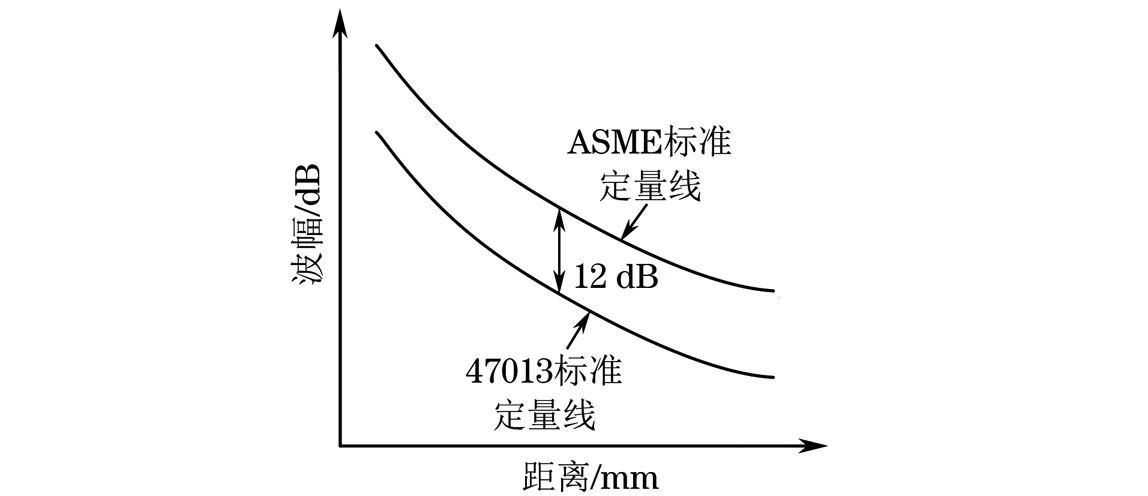

为确定缺陷的具体形态,对该钛合金产品焊缝的缺陷部位进行切割,图3所示为一次解剖后的样块实物及尺寸示意。

图3 一次解剖后的样块实物及尺寸示意

该样块的尺寸(长×宽×高)为60 mm×45 mm×42 mm,为方便论述,在尺寸示意中标示x、y和z方向。由于射线检测的灵敏度受焊缝透照厚度影响较大,故又对样块进行了3次解剖,并进行射线检测。

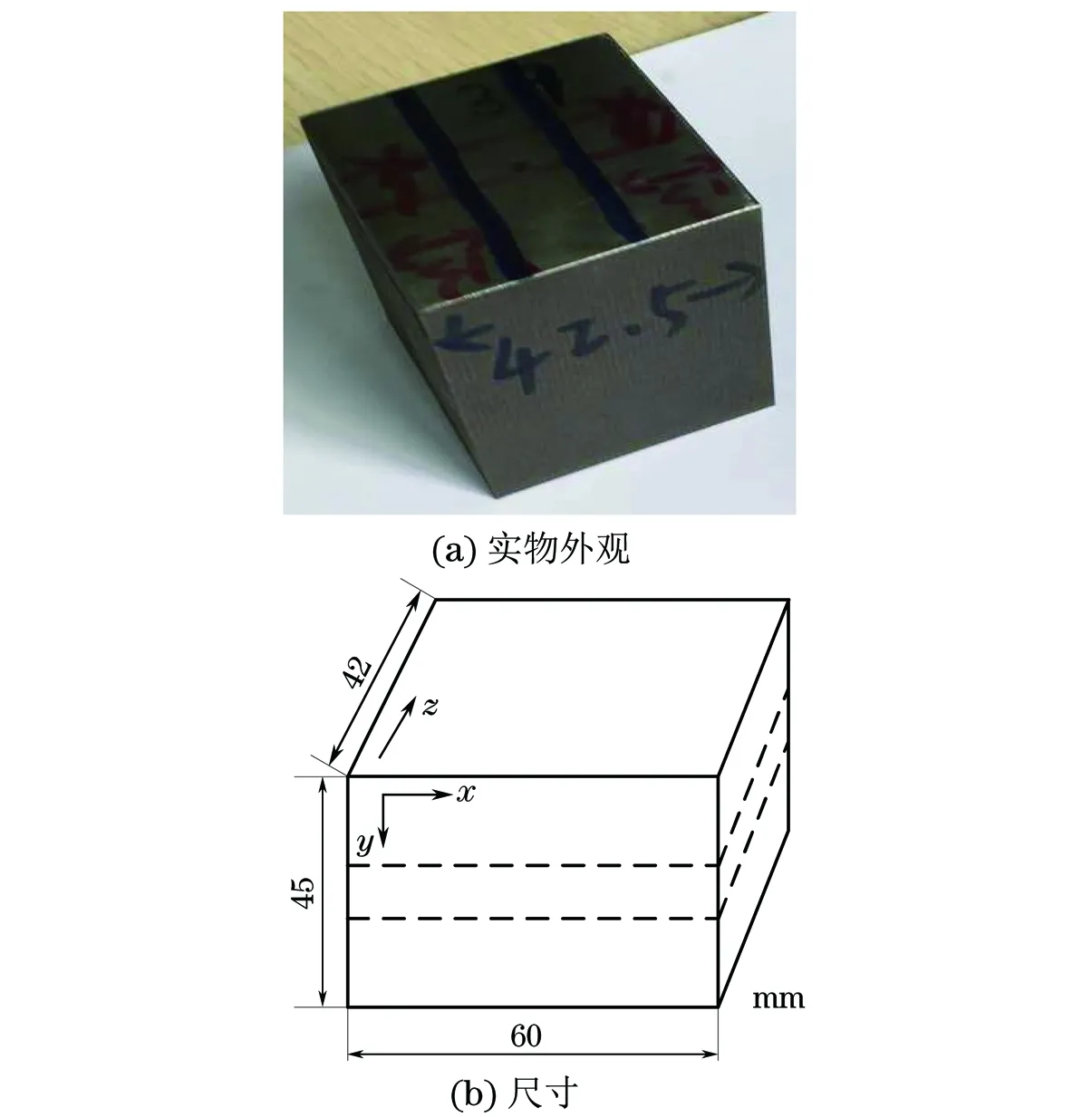

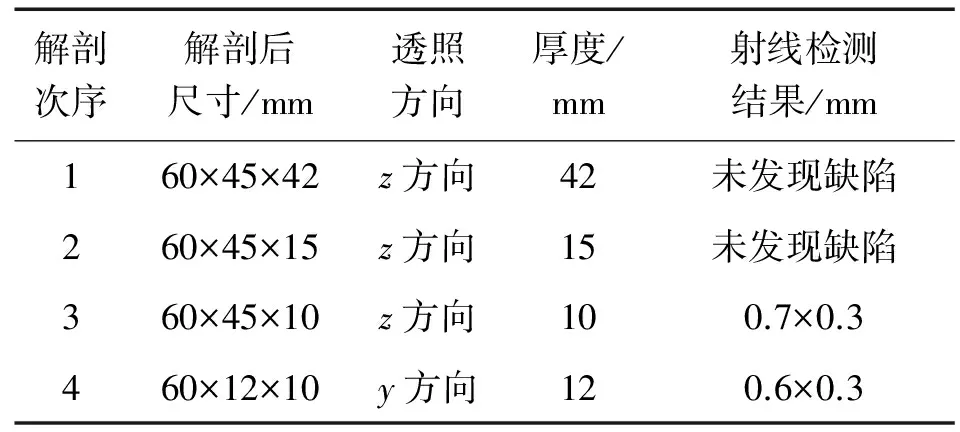

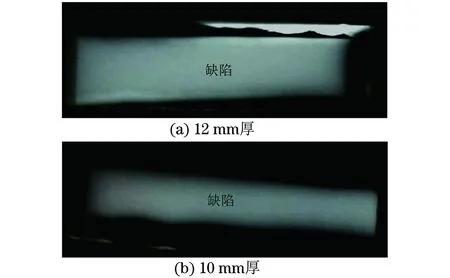

表2为样块解剖后的射线检测结果。由于缺陷尺寸较小,第1,2次解剖后的厚度较大,射线检测的灵敏度较低,并未发现缺陷。在透照厚度为10,12 mm的条件下,均可发现圆形缺陷,图4所示为第3,4次解剖后射线检测透照底片。

根据缺陷的两个方向射线检测透照底片图像特征分析可知:该缺陷为点状缺陷,尺寸较小,应该为焊接时产生的小气孔,气孔在后续的热处理过程中产生了形变,并非为裂纹类危害性缺陷。由此也验证了对于大厚度钛合金焊缝横向缺陷的超声检测,并不能完全参照铁素体钢制焊缝的横向缺陷检测方法,尤其在结果评定时需综合分析。

表2 样块解剖后的射线检测结果

图4 样块第3,4次解剖后射线透照底片

4 结语

(1) 超声检测时,采用两个K值的斜探头对纵向及横向缺陷进行检测,能够发现直径大于φ0.6mm的圆形缺陷;但斜探头的K值不同,钛合金焊缝的检测结果可能会存在较大差异。

(2) 钛合金焊缝厚度较大时,其横向缺陷的检测不能完全按照铁素体钢制焊缝的标准进行检测;因为检测条件不同,可能存在缺陷评判过严的情况。此时,需要结合直探头检测或其他检测方法对缺陷进行综合判断,避免过判。

[1] 张富巨,罗传红.窄间隙焊及其新进展[J].焊接技术,2000,29(6):33-35.

[2] 孙盛业,耿富强,高超. ASME和JB/T 4730标准在焊缝超声波检测中灵敏度对比[J].化工装备技术,2012,33(5):57-60.

[3] 吉宏林,孙光祥.射线检测和超声检测对焊缝内同一缺陷检测的结论差异[J].无损检测,2015,37(10):69-71.

Ultrasonic Testing of Narrow-gap TIG Weld of Large Thickness Titanium Alloy

WANG Fu-xi, LI Bin, WANG Hai-deng, E Nan

(Luoyang Ship Material Research Institute,Luoyang 471039, China)

Ultrasonic testing was used to detect the large thickness (more than 30 mm) and narrow-gap (less than 20 mm) weld in a titanium alloy product. Under different detecting conditions, the results were found to be different, and a defect whose wave amplitude was located in area III above rejection line was even found. This paper further analyzed the causes of the diference, and the defect was ultimately identified as non-dangerous defect by dissection and radiography of the weld. This paper can work as a reference to those who are concerned.

Ultrasonic testing; Narrow-gap weld; Titanium alloy; Defect

2016-10-21

王伏喜(1963-),男,学士,高级工程师,主要从事无损检测和质量管理工作。

王海登,E-mail: 15236179377@163.com。

10.11973/wsjc201703018

TG115.28

B

1000-6656(2017)03-0074-03