镍基催化剂气固相催化丙烯腈加氢合成丙腈

2017-04-07李勋刚陈新志

李勋刚,杨 森,钱 超,陈新志

1.浙江省化工高校制造技术重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027;2.中国石油化工股份有限公司安庆分公司,安徽 安庆 246002

镍基催化剂气固相催化丙烯腈加氢合成丙腈

李勋刚1,杨 森2,钱 超1,陈新志1

1.浙江省化工高校制造技术重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027;2.中国石油化工股份有限公司安庆分公司,安徽 安庆 246002

为研究丙烯腈气固相加氢制备丙腈的催化剂,采用浸渍法制备了一种镍基催化剂,在固定床反应器中考察了Ni-Cu-Zn负载量、反应温度、反应压力、液时空速(LHSV)及氢腈物质的量比对催化剂性能的影响,并对催化剂的稳定性进行了研究。实验结果显示,使用质量组成为5.7% Ni、1.4% Cu、1.4% Zn的催化剂,当反应温度150 ℃、反应压力0.5 MPa、丙烯腈液时空速为0.24 h-1、氢腈物质的量比为12时,丙烯腈的转化率为96%,丙腈选择性可达94.9%。

丙烯腈 丙腈 气固相 催化剂

丙腈作为溶剂、原料和香料生产的中间体,广泛应用于化工生产中。丙酸氨化脱水[1]、丙醛肟脱水[2]、丙醛氨氧化[3]、丙胺脱氢[4]、丙酰胺与三苯基膦及N-氯代丁二酰亚胺作用[5]以及丙烯腈加氢[6]等方法都可以制备丙腈,其中丙烯腈催化加氢是目前最清洁的丙腈生产路线。根据丙烯腈在反应中的状态,丙烯腈催化加氢可以分为气固相加氢法和液相加氢法[6,7]。液相加氢是一种间歇工艺,反应压力较高,催化剂消耗较大,且生产能力小。气固相加氢是在固定床反应器中进行的连续化生产工艺,生产能力大,更适合丙腈的工业化生产,但是现有的丙烯腈气固相加氢催化剂稳定性差,且反应条件对选择性加氢反应的产物纯度有很大的影响,因此开发新型加氢催化剂、确定合适的工艺条件对丙烯腈气固相催化加氢制备丙腈的工业化生产至关重要。

丙烯腈气固相加氢制备丙腈催化剂的种类较多,主要研究集中在负载型钯催化剂的开发[7-9]。王法强等[8]使用Pd/Al2O3作为丙烯腈气固相加氢制备丙腈的催化剂,反应转化率可达到90%以上,但该催化剂很容易在气固相反应条件下中毒失活,反应时间超过2 h后催化剂活性下降明显,虽然通过焙烧活化或者添加助催化剂来延长催化剂的使用时间,但是催化剂的稳定性仍然不乐观。本课题组前期的研究结果发现[10],镍金属的催化加氢活性较高,但是过高的加氢活性会导致丙烯腈过度加氢生成丙胺。根据文献[11]报道在加氢催化剂中加入铜可以降低镍在载体表面的分散性,并降低加氢催化剂的活性,防止丙胺的生成并延长催化剂寿命,而锌的加入可以改善催化剂性能,可以阻碍部分氧化态镍的还原[12],也有文献报道Zn的加入可以提高Ni-Cu催化剂的使用寿命[13]。有关Cu、Zn金属对镍基丙烯腈催化加氢催化剂的影响尚未有文献报道。故本研究以γ-Al2O3为载体,采用浸渍法制备Ni-Cu-Zn三元负载型催化剂,考察该催化剂组成下丙烯腈气固相催化加氢反应的优化工艺条件,并对催化剂的稳定性进行研究。

1 实验部分

1.1 催化剂的制备

载体采用市售γ-Al2O3,粒径2~3 mm,比表面积220~250 m2/g,平均孔径10 nm。采用浸渍法制备负载型催化剂,制备步骤如下:

1)取载体γ-Al2O3置于马弗炉中,在600~700 ℃焙烧6~8 h,得焙烧后载体。

2)将各组分的硝酸盐按照比例溶解于蒸馏水中,定容至所需浓度,以1.2 mL溶液/g载体的比例,将1)焙烧好的γ-Al2O3浸渍在配置好的溶液中,浸渍36 h;过滤,得滤液M和催化剂A;

3)将催化剂A在搅拌条件下于60 ℃干燥2 h,然后放入马弗炉中在600~700 ℃焙烧6~8 h,后自然降温,得到催化剂B;

4)将催化剂B放入滤液M中浸渍24 h,过滤得到催化剂C;

5)将过滤所得的催化剂C在搅拌条件下于80 ℃干燥2 h,然后放入马弗炉在600~700 ℃焙烧6~8 h;接着自然降温,即得所需负载型催化剂。

1.2 催化剂评价

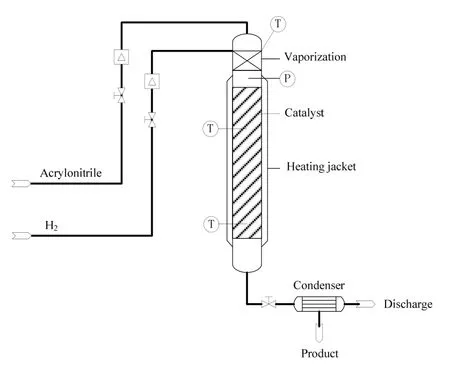

催化剂的评价在固定床反应器中进行(如图1所示)。反应管长400 mm,内径30 mm,催化剂装载量200 mL,熔盐浴加热。反应开始前先通入氢气于260 ℃进行催化剂活化,再通氢气20~40 min并降温至100~150 ℃。调整汽化室与床层的温度达到预设值后,打开丙烯腈储罐阀门,使丙烯腈液体被氢气带入汽化室进行汽化,汽化后的丙烯腈气体与氢气的混合气一起进入催化剂床层进行反应。实验中每隔1 h取样进行气相色谱(GC)分析,监测原料的转化率以及产物的选择性。

图1 催化剂评价装置Fig.1 Device of catalyst evaluation

2 结果与讨论

2.1 负载金属含量对催化效果的影响

在汽化室温度100 ℃、固定床温度150 ℃、丙烯腈液时空速0.24 h-1、氢腈物质的量比(氢腈比)12:1、反应压力0.3 MPa的条件下,考察了催化剂组分对催化剂性能的影响,结果如表1所示。

表1 催化剂组分对催化剂性能的影响Table 1 Effect of catalyst component on catalyst performance

从上表可以看出,γ-Al2O3载体(1#)也可催化丙烯腈气固相加氢的反应,而且选择性达到了92.1%,但其催化加氢活性较低,导致丙腈收率不高;而负载较多镍的催化剂(2#,3#)虽然丙烯腈的转化率达到100%,但大部分并没有生成丙腈,或者生成了丙腈但又继续反应生成其他副产物,即使加入助催化剂Cu、Zn后,丙腈的收率还是非常低;如果镍的负载含量从30%降低到5.7%(4#),虽然丙烯腈的转化率有所降低,但是丙腈的选择性明显升高,催化剂的综合性能好于前三种催化剂;而在4#催化剂中加入铜和锌为助催化剂(5#),其丙腈的选择性相比4#催化剂有很大的提高,而转化率略有下降,这可能是因为助催化剂的加入,一方面降低了金属Ni在载体上的分散性,另一方面形成了金属合金,影响了金属Ni原子的电子云分布,改变了丙烯腈分子在催化剂表面的吸附形态,从而造成了转化率的下降和选择性的提高;进一步提高助催化剂Cu和Zn的含量(6#),催化剂的活性继续下降,但并不有助于提升丙腈的选择性。综上所述,5#催化剂的催化性能较优,选作为丙烯腈气固相加氢制备丙腈反应的催化剂进行工艺优化。

2.2 反应温度的影响

在汽化室温度100 ℃,丙烯腈液时空速0.24 h-1,氢腈比12:1,反应压力0.1 MPa,催化剂的质量组成为5.7%Ni、1.4%Cu、1.4%Zn的条件下,考察了固定床温度对丙烯腈加氢反应的影响,结果如图2所示。由图2可知,温度的变化对丙烯腈的转化率和丙腈的选择性都有一定的影响。反应温度越高,反应速率越大,相同的停留时间内,反应的转化率就较高。但丙烯腈加氢生成丙腈的反应实际是一复杂反应体系,生成的丙腈会进一步反应生成丙胺,再转化为二丙胺,而温度升高对不同反应的反应速率的影响不一样。实验结果显示,反应温度提高至100 ℃以上,随反应温度提高丙腈的选择性降低,当反应温度低于150 ℃时,反应选择性变化不是很明显;当温度高于150 ℃时,丙腈的选择性随温度的提高下降较快,综合收率不及150 ℃时的结果。

图2 固定床温度对丙烯腈加氢反应的影响Fig.2 Effect of fixed-bed temperature on acrylonitrile hydrogenation reaction

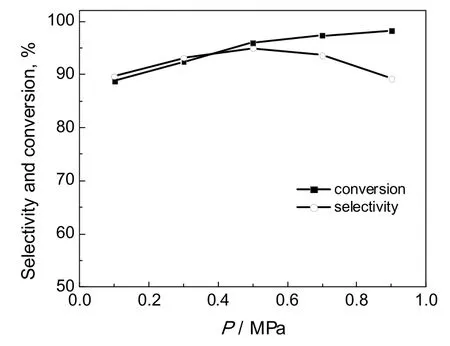

图3 反应压力对丙烯腈加氢反应的影响Fig.3 Effect of pressure on acrylonitrile hydrogenation reaction

2.3 反应压力的影响

在汽化室温度100 ℃,固定床温度150 ℃,丙烯腈液时空速0.24 h-1、氢腈比为12:1,催化剂组成为5.7%Ni、1.4%Cu、1.4%Zn的条件下,考察了固定床内反应压力对反应的影响,结果如图3所示。由图3可以看出,反应压力对反应的转化率及选择性均有一定的影响,反应压力的提高增加了固定床内丙烯腈和氢气的浓度,增加了反应物和催化剂床层的接触频率,从而加快了反应速率。当反应压力从0.1 MPa上升至0.5 MPa时,反应转化率和选择性都有一定的上升,但是反应压力继续上升时转化率变化不再明显,而丙腈的选择性下降明显,这是因为反应条件过于剧烈后,丙腈产物易被过度加氢为副产物造成的。且固定床反应压力越高,对设备的稳定性要求也越高,相应的设备成本也会增加,所以反应压力为0.5 MPa时比较合适,该条件下丙烯腈转化率为96%,丙腈选择性达94.9%

2.4 丙烯腈液时空速的影响

在汽化室温度100 ℃,固定床温度150 ℃,反应压力0.5 MPa,氢腈比12:1,催化剂的组成为5.7%Ni、1.4%Cu、1.4%Zn的条件下,考察了不同丙烯腈液时空速下的反应结果,如图4所示。由图4可知,随着液时空速的增加,丙烯腈在反应器中的停留时间变短,则丙烯腈的转化率下降,但丙腈的选择性先增加后降低。当液时空速为0.12 h-1时,丙烯腈转化率接近100%,但是丙腈的选择性只有84%;当丙烯腈液时空速为0.24 h-1时,丙腈的收率最大,为91.1%。

图4 不同液时空速时的反应结果Fig.4 Results of acrylonitrile hydrogenation under different LHSVs

图5 氢腈物质的量比对丙烯腈加氢反应的影响Fig.5 Effect of molar ratio of H2to acrylonitrile on acrylonitrile hydrogenation reaction

2.5 氢腈物质的量比的影响

在汽化室温度100 ℃,固定床温度150 ℃,丙烯腈液时空速为0.24 h-1,反应压力0.5 MPa,催化剂的组成为5.7%Ni、1.4%Cu、1.4%Zn的条件下,考察了氢腈比对反应的影响,结果如图5所示。由图5可见,当氢腈物质的量比大于5后,随着氢腈比的增加,丙烯腈的转化率变化不大,而丙腈的选择性在氢腈比为4~12时上升明显,当氢腈比超过12后,丙腈的选择性上升不再明显。由于丙烯腈加氢反应是个放热反应,氢腈比较大时系统中的氢分压较高,这对反应物起到稀释的作用,可以及时带走局部剧烈反应放出的热量,从而减少了副产物的生成。另外,过剩的氢气还可以保护催化剂,可以避免大量的结焦和积碳现象。但是过大的氢腈比也会导致固定床氢气空速过快和过剩氢气浪费等现象,不利于生产的稳定性,所以氢腈比也不能无限制扩大。

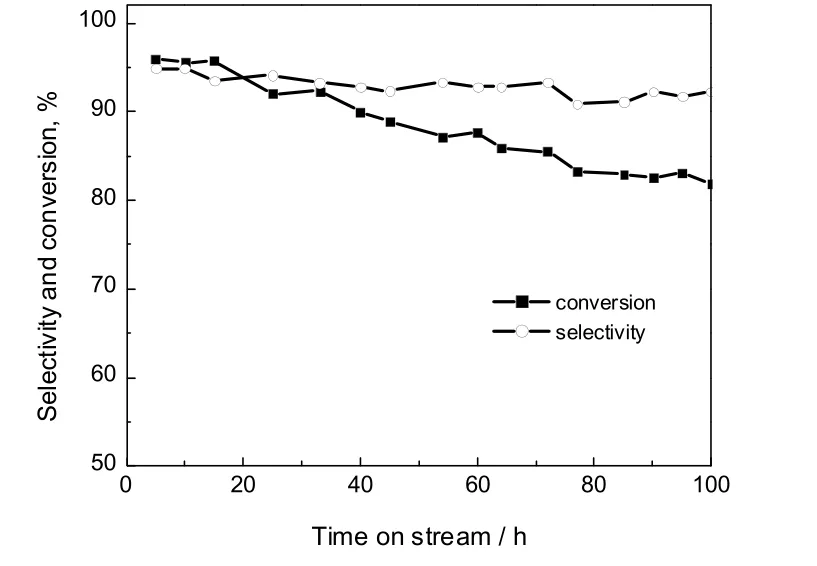

图6 催化剂的稳定性Fig.6 Stability of the catalyst performance

2.6 催化剂的稳定性

催化剂的使用寿命对于催化剂的工业应用十分重要,为此考察了Ni-Zn-Cu/γ-Al2O3(5.7%Ni、1.4%Cu、1.4%Zn)催化剂的使用寿命,在固定床温度150 ℃,丙烯腈液时空速0.24 h-1、氢腈比为12:1,反应压力0.5 MPa条件下的考察结果如图6所示。由图6可见,当反应时间达到100 h,催化剂的选择性变化不大,与此同时催化剂对反应的转化率在100 h内有下降,但还是基本上能保持在80%以上,而文献中[8]记载的用于丙烯腈气相加氢制备丙腈的催化剂在10 h后就降至80%以下,与之相比本研究制备的催化剂在稳定性上有显著提升。

2.7 机理讨论

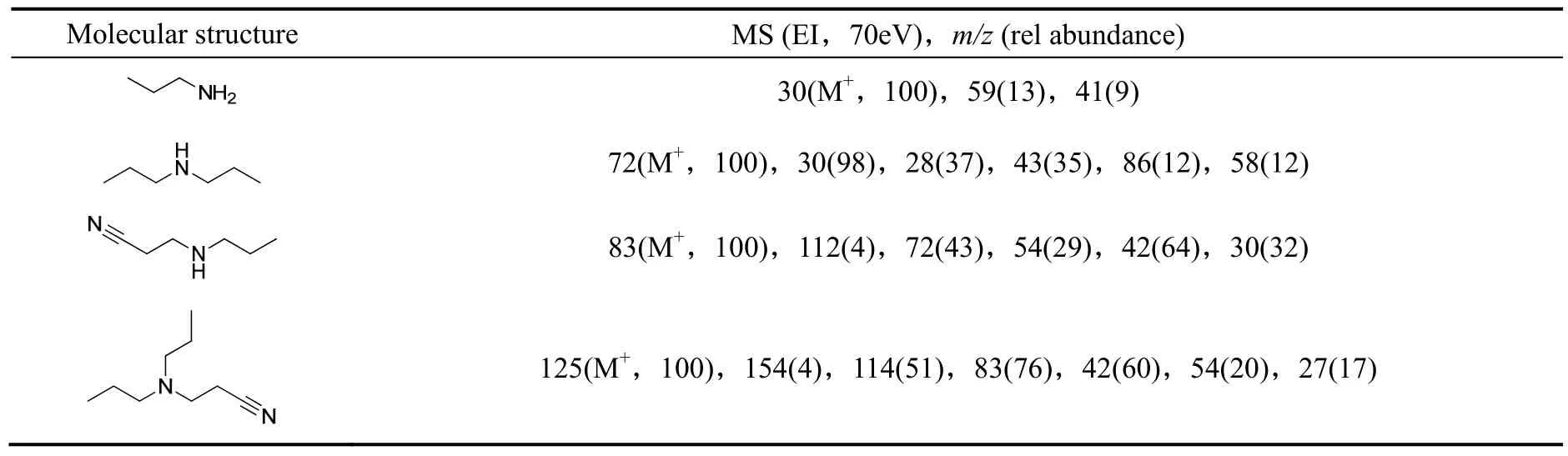

根据反应液的气相色谱-质谱(GC-MS)分析检测(见表2),反应液中存在丙胺、二丙胺、3-丙胺基丙腈和3-(二丙胺基)丙腈几种副产物。据此,推测丙烯腈气固相加氢反应可能的历程如图7所示。

表2 副产物GC-MS检测结果Table 2 The GC-MS test result of the by-products

图7 丙烯腈催化加氢可能的反应历程Fig.7 A possible Reaction mechanism of acrylonitrile hydrogenation reaction

丙烯腈含有α,β-不饱和键,为了得到目标产物丙腈,则需要保证在双键被加氢的前提下,又能保证碳氮三键能够被保留下来。如果催化剂或者反应条件不合适,则目标产物丙腈很容易被过度加氢成为丙胺(丙烯腈→丙腈→亚胺→丙胺),丙胺在催化剂条件下又容易发生歧化反应生成氨气和二丙胺。如果反应液中仍然有原料丙烯腈,则丙烯腈就会与丙胺及二丙胺发生加成反应分别生成3-丙胺基丙腈和3-(二丙胺基)丙腈这两种副产物。若产物丙腈被过度加氢成丙胺后,就有可能发生副反应,这样不仅对产物的收率造成影响,也对产物后期的分离造成困难。

3 结 论

制备了Ni-Cu-Zn/γ-Al2O3作为丙烯腈气固相催化加氢催化剂,当催化剂组成为5.7%Ni、1.4%Cu、1.4%Zn时,催化剂的催化效果最佳。为了避免产生大量的副产物,考察得到了较优的工艺条件为:反应温度为150 ℃、反应压力为0.5 MPa、丙烯腈液时空速为0.24 h-1、氢腈比为12,在此条件下,丙烯腈的转化率达到96%、丙腈选择性可达94.9%。催化剂在100 h内基本上能保持较好的性能,与现有的催化剂[7-9]相比,本研究制备的催化剂稳定性有显著提升。

[1] Kulkarni S J, Raghavan K V, Vippagunta R R, et al. Improved process for preparation of nitriles from carboxylic acids using zeolite-typecatalyst: IN, 187529 [P]. 2002-06-18.

[2] Kaneda K, Takemoto T, Imanaka T. Aminated polystyrene-bound rhodium carbonyl clusters as a catalyst for deoxygenation of various N-O bonds [J]. Chemistry Letters, 1988(10):1759-1762.

[3] Bandgar B P, Makone S S. Organic reactions in water: highly rapid CAN mediated one-pot synthesis of nitriles from aldehydes under mild conditions [J]. Cheminform, 2003, 34(19):262-264.

[4] Xu B Q, Yamaguchi T, Tanabe K. Selective dehydrogenation of alkylamines to nitriles over metal oxide catalysts [J]. Chemistry Letters, 1988(2):281-284.

[5] Iranpoor N, Firouzabadi H, Aghapour G. A rapid and facile conversion of primary amides and aldoximes to nitriles and ketoximes to amides with triphenylphosphine andN-chlorosuccinimide [J]. Cheminform, 2002, 33(47):2535-2541.

[6] Althaus, Hans. Alkyl nitriles from alkylene nitriles: CH, 641155 [P]. 1979-08-12.

[7] 肖述章, 楼芝英, 周国光, 等. 铈对低负载Pd/Al2O3催化剂加氢丙烯腈的改性效应 [J]. 化学研究与应用, 2004, 16(1):82-84. Xiao Shuzhang, Lou Zhiying, Zhou Guoguang, et al. Modification effect of ceria to low-load Pd/Al2O3 on gas phase hydrogenation of acrylonitrile [J]. Chemical Research and Application, 2004, 16(1):82-84.

[8] 王法强, 徐祖辉, 周国光. Pd/Al2O3气相催化丙烯腈制丙腈添加CaO的研究 [J]. 上海师范大学学报(自然科学版), 2002, 31(4):42-46. Wang Faqiang, Xu Zhenhui, Zhou Guoguang. The study of gas hydrogenation of acrylonitrile to propionitrile over supported palladium catalyst [J]. Journal of Shanghai Normal University (Natural Sciences), 2002, 31(4):42-46.

[9] 肖述章, 徐祖辉, 王法强, 等. 用低负载钯作催化剂的丙烯腈催化加氢反应 [J]. 化学研究, 2003, 14(3):27-30. Xiao Shuzhang, Xu Zuhui, Wang Faqiang, et al. Gas phase hydrogenation of acrylonitrile with low-loaded palladium catalyst [J]. Chemical Research, 2003, 14(3):27-30.

[10] Luo C X, Qian C, Luo H, et al. Study on deactivation of the CuO-NiO/γ-Al2O3catalyst in the synthesis ofN-alkylmorpholines [J]. Asia-Pacific Journal of Chemical Engineering, 2014, 9(2): 272-279

[11] Boudjahem A G, Bouderbala W, Bettahar M. Benzene hydrogenation over Ni-Cu/SiO2catalysts prepared by aqueous hydrazine reduction [J]. Fuel & Energy Abstracts, 2011, 92(92):500-506.

[12] 李秋小, 张高勇, 彭少逸. Cu-Ni-Zn三元脂肪醇胺化催化剂的研究 [C] // 全国催化学术会议, 2000.

[13] 罗士平, 冯 逢, 裘兆蓉. 棕榈油氢化用Cu-Ni-Zn催化剂制备研究 [J]. 粮食与油脂, 2010, (3):9-11. Luo Shiping, Feng Feng, Qiu Zhaorong. Study on hydrogenation of palm oil over Cu-Ni-Zn catalyst [J]. Cereals & Oils, 2010, (3):9-11.

Synthesis of Propionitrile by Acrylonitrile Hydrogenation over the Ni Catalyst in the Gas-solid Phase

Li Xungang1, Yang Sen2, Qian Chao1, Chen Xinzhi1

1. Zhejiang Provincial Key Laboratory of Advanced Chemical Engineering Manufacture Technology, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China; 2. SINOPEC Anqing Company, Anqing 246002, China

To study the catalysts for synthesis of Propionitrile by Acrylonitrile in the gas phase, a sort of Ni catalysts were prepared by the impregnation method. The factors that influence on catalyst performance were investigated, including the loading capacity of Ni-Cu-Zn, reaction temperature, reaction pressure, liquid hourly space velocity(LHSV) and mole ratio of H2to acrylonitrile. The experimental results showed that when using the catalyst of mass fraction 5.7% Ni, 1.4% Cu and 1.4% Zn, under the reaction conditions of reaction temperature 150 ℃, reaction pressure 0.5 MPa,LHSV0.24 h-1, and ratio of H2to acrylonitrile 12, the percent conversion of acrylonitrile was 96%, the selectivity of the propionitrile was 94.9%.

acrylonitrile; propionitrile; gas-solid phase; catalyst

TQ226.6

A

1001—7631 ( 2017 ) 01—0015—06

10.11730/j.issn.1001-7631.2017.01.0015.06

2016-03-23;

2016-05-25。

李勋刚(1992—),男,硕士研究生;钱 超(1978—),男,副教授,通讯联系人。E-mail:qianchao@zju.edu.cn。

浙江省科技计划项目(2014C31123);浙江省公益技术研究工业项目(2015C31038)。