碳热还原合成碳化硅过程的数值模拟

2017-04-07王旭阳

李 阳,陈 杰,王旭阳,王 飞

1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.西安科技大学材料学院,陕西 西安 710054;3.西北工业大学凝固技术国家重点实验室,陕西 西安 710072

碳热还原合成碳化硅过程的数值模拟

李 阳1,陈 杰2,王旭阳3,王 飞1

1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.西安科技大学材料学院,陕西 西安 710054;3.西北工业大学凝固技术国家重点实验室,陕西 西安 710072

为揭示碳化硅合成过程中能量及物质扩散机理,从而为碳化硅的提质增产奠定理论基础,采用数值模拟的方法对碳化硅合成过程中的温度场、压力场、气体流动规律进行模拟研究。结果表明,随着合成时间的延长,炉内热量呈辐射状向外扩散,合成炉内气体呈现三维多向流动特性,反应进行到24 h时CO气体流量达到最大,而此时由于炉底透气性差的原因,致使炉底部压力高于其余位置,最大可达1.525×101 kPa,此时可加入少量木屑以增加炉底透气性来改善因压力过高所造成的喷炉事故。模拟结果得到了生产实践验证。

碳热还原 碳化硅 冶炼炉 数值模拟

碳化硅(SiC)具有高密度、高纯度、高结晶性、高均匀性等优越性能,目前依然沿用Acheson发明的炉型进行生产,所采用的原理为碳热还原法[1-4]。国内外科学家一直致力于优化碳化硅冶炼合成的方法,Mccolm[5]设计出一种新式β-SiC合成设备,该装置中下部的SiO和Si在高温下形成SiO2气体,上升同碳粉层反应生成SiC。王晓刚等[6]设计提出了多热源的碳化硅合成设备,并投入生产。但是目前研究多围绕工艺改进及炉体的优化设计,长期以来由于合成炉内温度过高、压力及气体流动变化较快,实验数据相对较少,这给开展碳化硅传热传质机理研究带来很大困难,本工作利用计算机模拟的方法,模拟得到生产过程中温度、压力、气体流动速度变化规律,通过结合工业试验数据,揭示生产过程中能量及物质传递的规律,以期为提高SiC成品质量,改进合成方案提供理论基础。

1 实验部分

1.1 实验原料

作为硅质原料的石英砂和碳质原料的无烟煤均来自宁夏石嘴山,石英砂经破碎过筛后使其粒度小于2 mm,纯度为98.5%(w),无烟煤经破碎过筛后使其粒度小于1 mm。

1.2 实验设备及方法

碳化硅合成炉为自制设备,如图1所示。炉墙一侧开有石英玻璃窗口,窗口至炉芯间埋有中空的石墨碳管,碳管直径3 cm。为避免炉芯氧化和烟气干扰,在窗口上方开有通气口,Ar气流量为0.5 L/min。根据反应不同阶段给合成炉提供不同的供电功率,0~4 h为0.88×106W/m3、4~32 h为0.83×106W/m3、32~48 h为0.75×106W/m3。合成开始前将预先混合好的配合料装入合成炉中,炉体顶部覆盖碳粉,供电过程中通过红外测温仪对炉芯至炉壁测温段进行温度采集,用于模拟结果的验证。

图1 实验测温装置Fig.1 Schematic diagram of temperature measurement device

图2 窑炉三维几何模型Fig.2 Three-dimensional model of furnace

2 数值模拟

2.1 几何模型

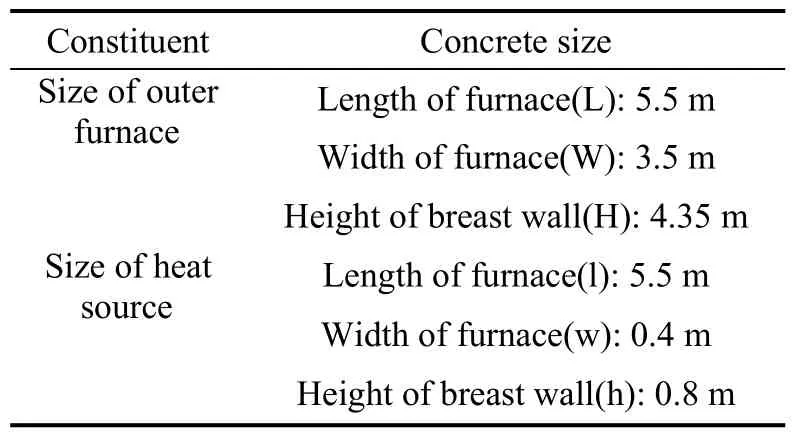

图2为单热源炉计算的几何模型,其结构尺寸采用工业实际尺寸,具体参数见表1。

表1 窑炉结构尺寸Table 1 Structure of glass furnace size

2.2 简化假设及边界条件设置

(1) 假定在整个合成过程中,炉内物料混合充分均匀,并且比较密实,反应料是各向同性的。

(2) 将合成炉内的反应物料等效为一种物质,通过数学拟合方式得到其比热容、导热系数、密度随时间变化的函数[7,8]。

(3) 激活能量方程选择各向同性热传导模型,辐射模型选择DO模型[9]。对热源的四个边界类型设定为HOTWALL(热边界),单热源热流密度加载12 W/cm2。

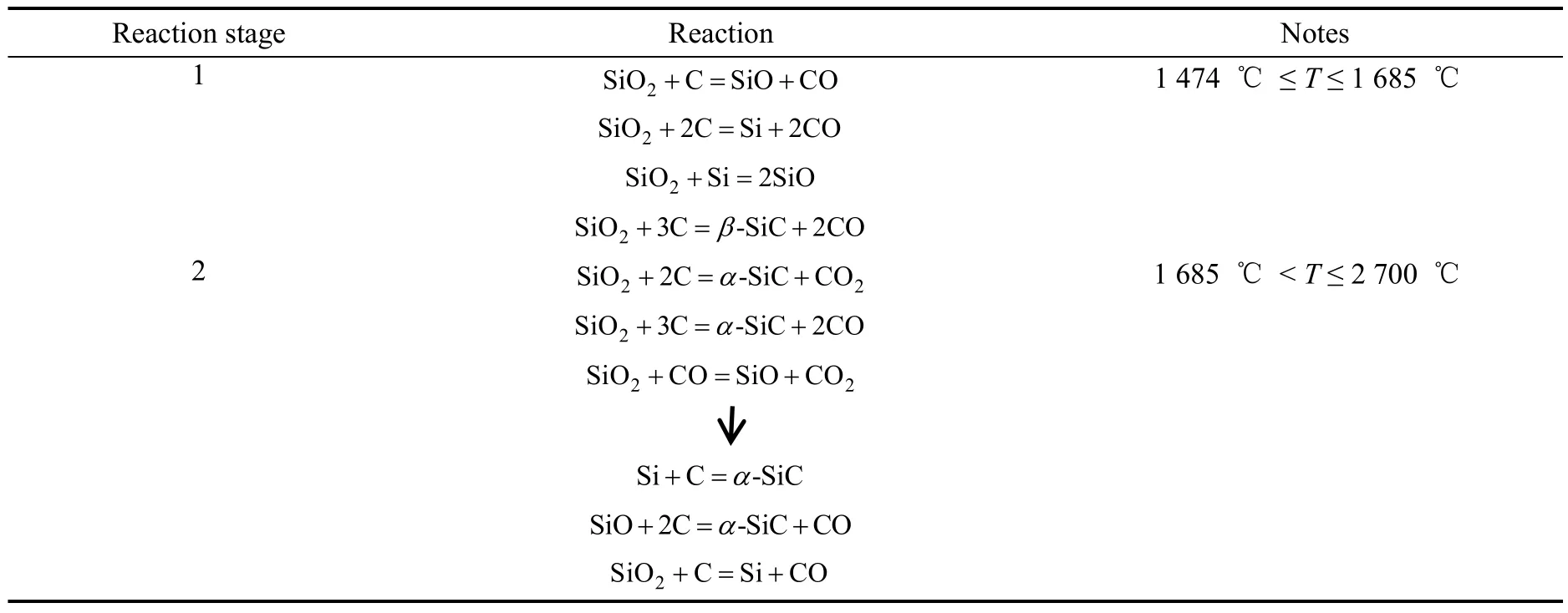

(4) 选择完全预混的反应模型,加载化学反应,其中具体化学反应方程式机理如表2所示[10]。

(5) 选择炉内反应物为多孔介质,并设定其气孔率为30%,初始设定质量比SiO2:C为4:3。

表2 碳热还原合成碳化硅反应机理Table 2 Structure of glass furnace size

2.3 数学模型

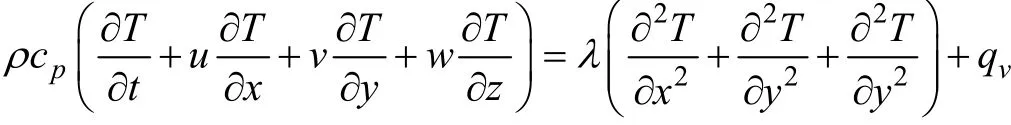

根据上述的假设,可以得到如下的模型方程[11]。

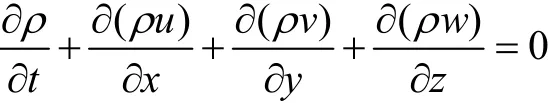

连续性方程:

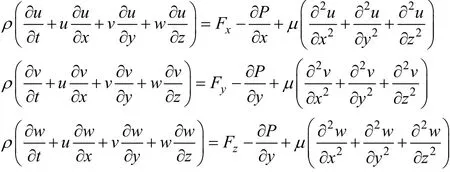

动量守恒方程:

能量守恒方程:

其中,ρ为密度,kg/m3;t为时间,s;u、v、w分别为x、y和z方向上的速度分量,m/s;Fx、Fy和Fz分别是单位质量上的质量力在三个方向上的分量;P为压力,N/m2;μ为粘度,Pa·s;cp为比热容,J/(kg·K);λ为导热系数,W/(m·K);qv为单位时间、单位体积的化学反应热,W/m3。

2.4 网格划分

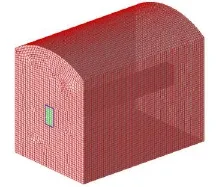

图3 冶炼炉的网格划分Fig.3 The grid of furnace

在ICEM-CFD中选用以六面体为主的混合网格对合成炉主体结构进行网格划分,网格数量为1 929 752,网格划分的三维模型如图3所示。

3 结果与讨论

3.1 温度场分析

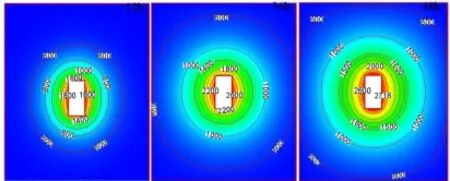

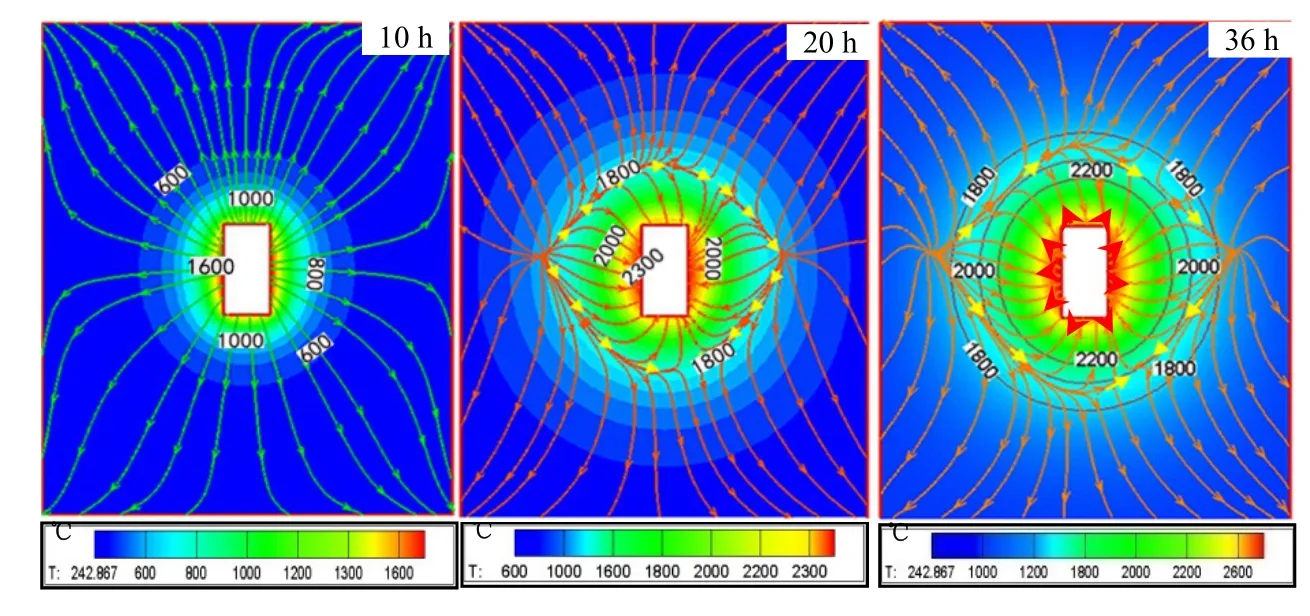

图4 合成炉内不同时间的演变规律Fig.4 The evolution under different synthesis times in the furnace

图8 不同时刻炉内压力分布Fig.8 Pressure distribution of furnace under different times

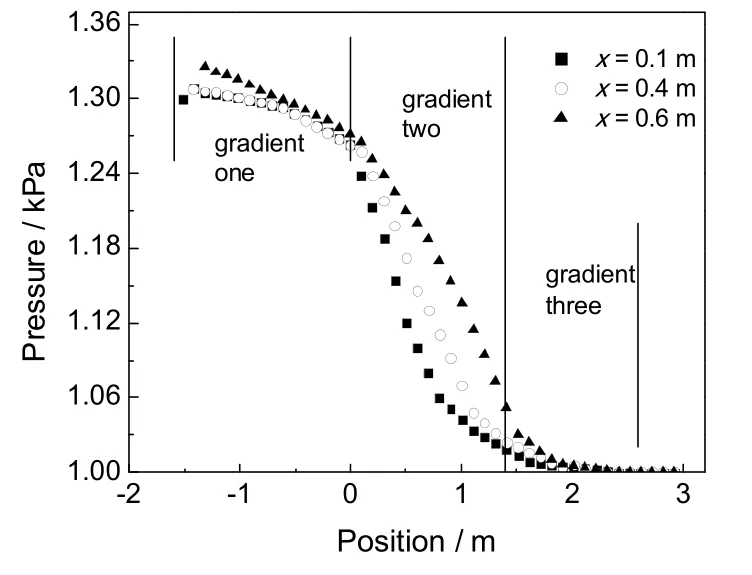

图4为合成炉内温度分布随时间的演变趋势图,从图中可以看出以热源为中心热量均匀向外传递,形成了一个近似圆形的均匀温度场。当合成时间12 h时,热源温度已经达到1 800 ℃,此时靠近热源处的炉料已经发生反应生成SiC,即发生化学反应。从图中可以看出实验装置24 h炉体顶部以发生小规模喷炉。36 h此时已经行到反应后期炉内压力明显下降。图9为距离热源X为0.1,0.4,0.6 m处停炉时压力分布的散点图,从图中可以看出,在窑炉竖直方向压力呈现明显的梯度变化,炉底至热源底部压力下降幅度相对较小,而在热源及周围附近由于反应剧烈且离顶部出口越来越近,此范围内压力下降梯度较为明显,在靠近炉顶附近由于直接与周围大气相连,压力变化较小基本与周围大气压一致。

图9 距离热源不同位置Y方向压力分布散点Fig.9 Scatter diagram of pressure distribution under different distance of heat source along Y direction

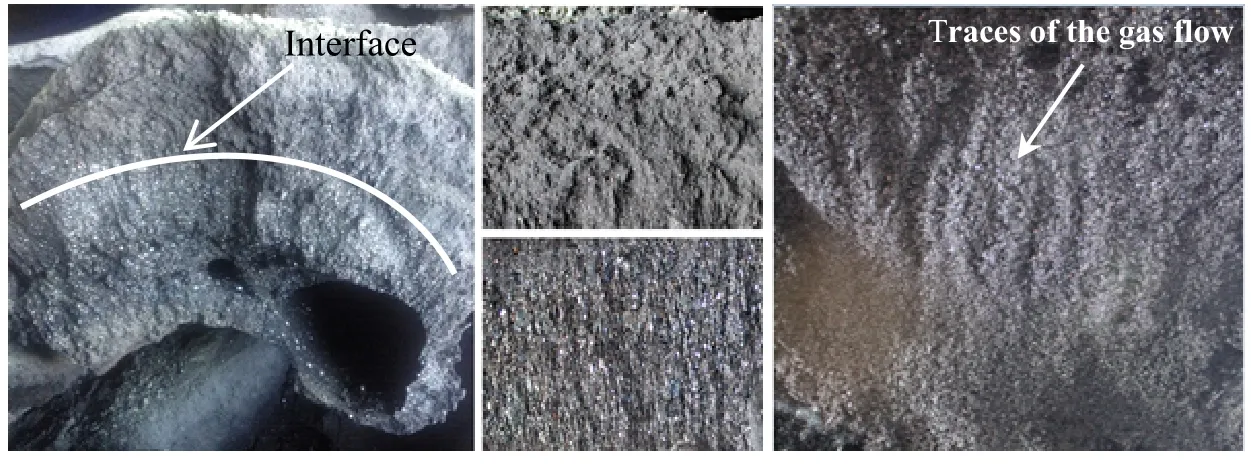

3.3 气体流动特性分析

图10为不同时刻气体流动轨迹图,从图中可以看出随着温度的升高压力的增大,大量气体由热源部向周围呈放射状扩散。反应进行到在20 h时,由于外层的炉料也达到反应温度1 500 ℃,反应生成的气体(主要为CO)一部分向炉外流动,一部分向着热源方向流动,此时与热源处反应生成的气相物质交汇产生一个气相回流圈。图11为SiC结晶筒横截面及顶部放大图可以看出由于气相回流圈的存在,碳化硅结晶筒中形成一条明显的分界线,在分界线内圈SiC明显较为致密,气孔相对比较小且分布均匀,而在分界区域上部气孔大小不一且分布杂乱。反应后期热源附近分解的碳化硅在结晶筒中产生较大的孔洞。

图10 不同时刻气体流动轨迹Fig.10 Gas flow trajectory on the cross section of furnace at different times

图11 SiC结晶筒横截面及顶部放大图谱Fig.11 Cross section of SiC crystal tube and the top of enlargement pattern

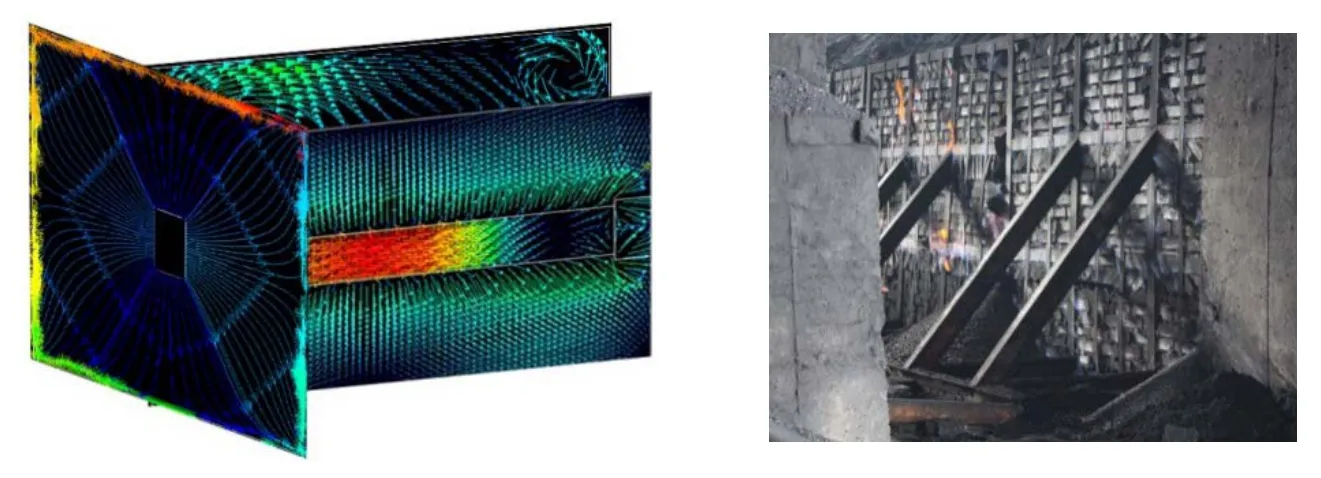

图12为三维气体流动轨迹图及工业实际图,可以看出反应生成气体由热源处向四周扩散,在炉壁遇到阻碍后聚集在炉壁四周,聚集着的气体通过保温墙的缝隙向外部扩散,在工业生产的炉体也可以看到,炉体四周倾斜着渗出的火苗,火焰颜色基本为亮黄色和淡蓝色,说明渗出的气体中基本为CO气体和含氢类物质。模拟的结果和工业实际相符合。

图12 三维气体流动轨迹图及工业实际图谱Fig.12 Three-dimensional trajectory diagram of gas flow and industrial production scene diagram

4 结 论

a)合成过程中热量由热源中心部位成放射状向四周扩散,随着合成时间的延长碳化硅的结晶筒逐渐长大,由于合成炉内温度梯度的存在,使得结晶筒不同位置成品含量、致密度不尽相同;36 h炉芯表面温度已高达2 600 ℃,此时炉芯周围SiC发生分解,适当延长反应时间促使少量SiC分解可以提高一级品的产量。

b)由于炉底透气性差,产生的气体难以扩散,造成此处压力局部过高,最高处可达1.525×101 kPa,生产时极易发生喷炉事故;生产时可在炉底底增加透气材料,炉壁四周加装气体收集装置,从而可以有效释放炉底压力、收集有害气体。

c)合成炉内在反应中期会产生明显的气相回流圈,在分界线内圈SiC明显较为致密,气孔相对比较小且分布均匀。

[1] Casady Ssdy J B, Johnson R W. Status of silicon carbide as a wide-band gap semiconductor for high-temperature applications: a review[J]. Solid State Electron, 1996, 39(10):1409-1422.

[2] ‘Katoh Y, Snead L L, Henager C H, et al. Current status and recent research achievements in SiC/SiC composites [J]. Journal of Nuclear Materials, 2014, 455(1):387-397.

[3] 赵 佶. 全球半导体产业掀起研发碳化硅芯片潮流 [J]. 半导体信息, 2014, (4):36-41.Zhao Ji. Semiconductor industry inspired a trend of study on silicon carbide chip [J]. Semiconductor Information, 2014, (4):36-41.

[4] Kong Y, Shen X D, Cui S. Effect of carbothermal reduction temperature on microstructure of fiber reinforced silicon carbide porous monoliths with high thermal resistance [J]. Chinese Journal of Inorganic Chemistry, 2014, 30(12):2825-2831.

[5] Macolm I J. Informing, shaping, and working of high-performance ceramics [M]. New York: Chapman and Hall, 1988:31-40.

[6] 王晓刚, 李晓池. 冶炼碳化硅的多炉芯炉及其生产碳化硅的方法:中国. 1364996 [P]. 2002-08-21.

[7] 王晓刚. 碳化硅合成理论与技术 [M]. 陕西科学技术出版社, 2001:12-19.

[8] 杨振明,田冲,矫义来等.泡沫碳化硅的制备及应用[J]化学反应工程与工艺,2013,29(3):269-275. Yang Zhen-ming,Tian Chong,Jiao Yi-lai etal.Preparation and Applications of Foam SiC. Chemical Reaction Engineering and Technology,2013,29(3):269-275.

[9] Chen J, Wang X G, Li Y. Diffusion mechanism of energy flow in multi-heat-source synthesis of SiC [J]. Journal of Wuhan University of Technology(Materials Science Edition), 2015, 2:266-270.

[10] 陈 杰. 多热源多向流体系碳化硅材料制备理论及应用 [D]. 西安:西安科技大学, 2011.

[11] John D, Anderson Jr. 计算流体力学入门 [M]. 清华大学出版社, 2002:39-42.

Numerical Simulation of Synthesis Silicon Carbide by Carbothermal Reduction

Li Yang1, Chen Jie2, Wang Xuyang3, Wang Fei1

1. Shaanxi Railway Institute, Weinan 714000, China; 2. School of Material Science and Engineering, Xi’an University of Science and Technology, Xi’an 710054, China; 3. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China

In order to reveal the mechanism of energy and material diffusion in the process of silicon carbide synthesis so as to lay the theoretical foundation to improve the yield and quality of silicon carbide, the numerical simulation method was used to simulate the temperature field, pressure field and gas flow in the process of silicon carbide synthesis. The results showed that with the increase of the synthesis time, the heat in the furnace was radiated outward and the gas in the synthesis furnace exhibited three-dimensional multi-directional flow characteristic. When the reaction progressed to 24 h, the gas flow rate reached the maximum. At this moment, due to the poor ventilation at the bottom of the furnace, the pressure at this point was higher than the remaining position and the maximum was 1.525×101 kPa. At this time, a small amount of wood chips can be added to increase the permeability of the furnace to improve the pressure to avoid the spouting of furnace by the over high pressure. The simulation results have been verified by the production practice.

carbothermal reduction; silicon carbide; smelting furnace; numerical simulation

TQ173

A

1001—7631 ( 2017 ) 01—0090—07

10.11730/j.issn.1001-7631.2017.01.0090.07

2016-12-07;

2017-01-13。

李 阳(1990—),男,助教。E-mail:554636457@qq.com。

陕西省教育厅科研计划项目(12JK0785);陕西铁路工程职业技术学院2016第二批科研基金项目(KY2016-34)