机载电子产品可靠性定量加速增长试验技术

2017-04-05袁泽谭樊西龙赵晓东

袁泽谭,樊西龙,赵晓东

(中国航空工业集团公司 第一飞机设计研究院,西安 710089)

机载电子产品可靠性定量加速增长试验技术

袁泽谭,樊西龙,赵晓东

(中国航空工业集团公司 第一飞机设计研究院,西安 710089)

传统的可靠性试验在环境与时间上存在不足,已很难满足现代飞机可靠性试验工作的要求。基于故障物理学,通过研究航空电子类机载设备在综合环境应力条件下的故障原因及其分布规律,结合传统可靠性加速试验和增长试验的特点,提出一种可靠性试验的新方法,详细介绍具体的试验方法、试验流程、试验应力、故障处理要求和评估方法等关键技术,并将其应用在受试产品的典型案例中。结果表明:当产品试验时间达到952.4 h时,故障数为0,可以认为该产品以70%的置信度确定产品的平均故障间隔时间已达到25 000 h;本文提出的可靠性试验方法能够有效解决基于环境模拟的传统可靠性试验方法和评估技术不能在短的研制周期内评估高可靠性指标要求的机载设备的工程难题,可以实现加速因子的多样、可控,有效地缩短试验时间,节约试验经费。

机载电子产品;加速增长试验;加速因子;可靠性

0 引 言

随着我国军用飞机设计技术的发展和使用需要,军用飞机的可靠性指标越来越高,整机可靠性要求的提高使机载设备可靠性指标也大幅度提高[1]。如果仍沿用传统的可靠性环境模拟试验技术,存在以下两个缺点[2]:①较高的可靠性要求,必将导致较长的可靠性试验时间,带来较高的试验费用,从而使可靠性试验很难在大范围内推广;②进行可靠性增长试验的产品,由于试验时间不足,故障暴露不够充分,可靠性水平提高有限。因此,传统的可靠性环境模拟试验技术已经不能满足现代飞机可靠性试验工作的要求。为了有效解决现代电子设备可靠性和复杂性之间的矛盾、提高可靠性试验效率、最大程度地降低电子设备全寿命周期费用,必须研究新的可靠性试验技术和方法[3],故可靠性加速试验不可或缺。

现如今武器装备的性能与功能要求不断提高,对武器装备的可靠性水平也提出了更高的要求。基于新形势下装备的高可靠性和长寿命的要求及其现代装备数字化并行研制模式的特点,对快速高效开展可靠性试验的需求日益增强[4-6]。

传统可靠性加速试验通过施加加严应力来激发产品缺陷,使得产品的可靠性特性依赖试验结果归纳的特点,可以看出传统的可靠性试验未能明确产品的可靠性特性[7],在进行加速试验之前也无法提出有针对的试验计划。因此,本文在传统的加速试验的基础上提出基于故障物理的可靠性加速试验技术,并介绍具体的试验方法、试验流程、试验应力、故障处理要求和评估方法。通过将该方法应用于具体工程中,以期能有效地缩短试验时间,节约试验经费。

1 试验概述

基于故障物理的可靠性加速试验是一种根据产品的故障物理分析结果[8],确定产品加速模型(或加速因子),并采用加严的试验条件,在较短的试验时间内快速地暴露产品设计和制造缺陷,以评估产品可靠性水平的试验。另一种做法是在加严的试验条件下,开展一定时间的试验(无需激发出故障),并依据加速模型和统计方案,给出产品达到或超过某一可靠性水平的置信概率[9]。因此,通过基于故障物理的可靠性方法,可以在试验前明确产品的可靠性特性[10],从而有针对性的设计试验、激发缺陷和评价产品可靠性。由此可以看出,基于故障物理的可靠性加速试验的前提条件是掌握基于故障物理的可靠性分析方法,并有效利用其结果设计试验[11]。

故障物理和加速试验的原理和方法适用于机械、机构、电子、机电等各种类型的产品[12]。本文仅针对电子产品,因此本文所阐述的各种理论、技术和方法也仅限于电子产品适用范围之内,同时基于故障物理的可靠性技术理论是相对传统基于数理统计的可靠性技术而言的,主要基于故障物理学原理,采用工程分析手段,通过对产品可能的故障位置、故障机理、故障模式及其相应故障发生时间等信息进行系统地分析,评估产品的潜在风险,从而对产品可靠性进行设计、分析、试验和评估。再者,在进行可靠性加速试验前,必须对产品进行周密的故障物理分析工作,以确定产品的潜在故障情况,再根据该故障情况进行试验计划制定和试验方案设计。

2 试验流程

2.1 基本流程

可靠性加速增长试验主要包括:制定试验增长计划,确定初始环境条件,确定环境边界、加速系数和加速试验剖面,试验实施,故障分析、处理及回归验证等阶段,如图1所示。

2.2 步骤内容

2.2.1 试验前准备工作

选择合适的试验模型,确定最低可接受的平均故障间隔时间(Mean Time Between Failure, 简称MTBF)。

2.2.2 制定增长计划

以满足飞机机载产品平均故障间隔时间的最低可接受值为可靠性加速增长试验的目标,并根据增长目标,确定增长模型,绘制增长曲线,用作监控试验的依据。

2.2.3 确定环境初始条件

根据试验模型的舱段,确定设备的传统可靠性试验模型剖面。

2.2.4 确定环境边界、加速系数和加速试验剖面

根据确定原则,确定加速试验条件,原则如下:

(1) 以传统的可靠性试验剖面为基础设计加速增长试验剖面,加速增长试验剖面由温度、振动应力、电应力和湿度应力等组成;

(2) 采用加严温度循环的方式进行加速温度循环条件设计,计算加速系数,确定加速试验时间;

(3) 振动应力根据累积损伤原理,将加速试验当量时间内的损伤等效到加速时间内,同时应保证最大振动应力不大于可靠性试验综合应力条件的最大应力条件;

(4) 当加严温度循环条件无法得到足够大的加速系数时,温度循环应力按最大条件设计,根据振动条件计算加速系数,确定加速试验时间;

(5) 电应力按产品规范的要求进行施加。

2.2.5 试验结果评估

当试验数据以给定的显著性水平表明有明显的可靠性增长趋势,并通过AMSAA模型(一种可靠性增长模型)拟合优度检验时,利用AMSAA模型评估设备的基本可靠性指标。

当不满足上述要求时,受试产品的基本可靠性指标按照式(1)进行评估。

(1)

式中:T为本次可靠性加速增长试验等效的正常应力下试验时间;r为在可靠性加速增长试验时间内出现的进行改进的责任故障数;c为置信度(建议取70%)。

3 试验方法

3.1 试验剖面确定方法

加速试验条件和试验时间确定总体流程如图2所示,具体的要求如下:

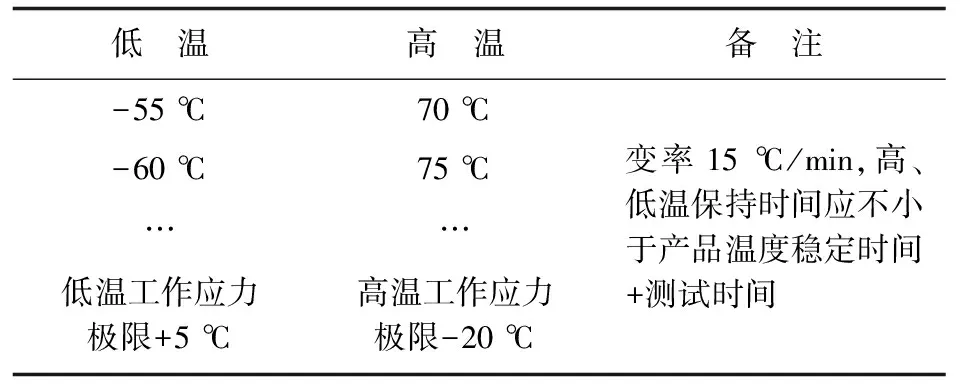

(1) 可靠性加速试验温度条件设置参考如表1所示。根据产品的特点,结合其可靠性强化试验的结果,参考表1初步制定可靠性加速试验的温度应力条件;

表1 可靠性加速试验温度条件设置参考

(2) 以可靠性试验剖面的温度条件和试验增长计划的工作时间为输入,通过可靠性仿真试验得出的加速系数计算温度条件下的等效试验时间;

(3) 确认等效试验时间是否合理(在500 h~1 000 h以内),如果不合理,调整温度应力条件重新进行计算,直至得到合适的等效试验时间;

(4) 按照等效损伤的式(2)计算加速试验时间下的振动应力;

但是外乡人一到岭北镇来,这麻糍就会变得大方一些。我们岭北镇虽然是个穷山里的小镇,但因为是金华的东阳市与绍兴的诸暨市的要道,所以,来往的外乡人还是有的。经过我们岭北镇时,麻糍便能做一些生意,而有些人实在买不起,或者少带了钱的,麻糍也会给,尤其是面对小孩子,麻糍可以算得上是大方的。

(2)

式中:T0为传统可靠性试验剖面时间内的振动累计损伤时间;T1为加速试验时间;W0为可靠性试验剖面最大振动量值;W1为加速试验时间下的振动量值。

如果振动量值W1超过可靠性强化试验得出的振动应力工作极限的50%,则调整温度应力条件重新进行计算,直至等效试验时间在500~1 000 h以内,且振动量值不大于功能振动量值。

(5) 综合最终确认的温度应力、电应力(在低温保持结束前进行通电,高温保持结束时断电)和振动应力(除低温不通电阶段外连续施加振动,在测试时施加3 min高量值振动W1,其余时间施加按照式(2)计算低量值振动),即可靠性加速增长试验综合环境条件,得出等效试验时间,也即可靠性加速增长试验时间。

3.2 加速系数确定方法

(1) 通过可靠性仿真试验得到产品在正常条件下失效的前20个薄弱环节点(薄弱环节点不足时用潜在故障点补充),假定其首发故障循环数分别为NT1、NT2、…、NT20;

(3) 将第i个薄弱环节点在正常条件和加速条件下首发故障循环数相除,利用式(3)得到第i个故障点的循环数均值比τVi;

(3)

(4)

加速系数Au=产品循环数均值比×每个循环的时间比=产品循环数均值比×(正常条件每循环时间/加速条件每循环时间)。

3.3 振动量值等效计算方法

振动应力根据累积损伤原理,将计划试验时间内的损伤等效到加速试验时间内,同时应保证最大振动应力不大于可靠性摸底试验综合应力条件的最大应力条件。根据故障点的常数因子bi、最大振动量值、最小振动量值和持续时间,应用式(5)计算等效试验时间。

(5)

式中:bi为薄弱环节点常数因子的算术平均值,一般选为3.2。

4 典型案例

4.1 受试设备说明

案例中受试设备的设计定型最低可接受值为25 000 h,其由机箱和5个模块组成,如图3所示,组成如表2所示。

表2 受试产品模块组成

4.2 可靠性加速试验方案制定

4.2.1 加速温度应力条件初步确定

预取低温+10 ℃和高温-25 ℃作为温度范围。本次加速试验时间按最低可接受值为MTBT的1.2倍(即30 000 h)进行规划,加速温度应力条件初步确定:

低温:-75 ℃,保温30 min;

高温:85 ℃,保温90 min;

温变率:15 ℃/min;

一个循环时间为140 min(应重点考虑产品的测试时间),试验剖面如图4所示。

4.2.2 加速试验时间计算

(1) 以899A剖面(如图5所示)为输入条件,通过可靠性仿真试验获得10个潜在薄弱点。以可靠性加速试验剖面(图4)为输入计算加速温度应力条件下的平均故障首发时间,通过对正常条件下10个潜在薄弱点进行分析,计算各潜在故障点在图5条件下和加速温度应力条件下的首发故障时间及加速因子,如表3所示。

(2) 根据潜在故障点的加速因子进行算术平均,获得产品应力损伤模型加速因子,即

(3) 计算加速因子

加速因子Au=循环数均值比×每个循环的时间比=5.25×(14×60/140)=31.5。

(4) 计算加速试验时间

加速试验时间计算=30 000/31.5=952.4 h。

4.2.3 振动量值计算

经过等效计算,最大振动量值W0为

最小振动量值W1为

表3 无线电接口单元10个潜在薄弱点加速因子

4.3 故障情况

本次试验共用时952.4 h,试验过程中未出现责任故障。

4.4 指标评估

依据可靠性鉴定和验收试验(GJB 899A-2009)中的定时截尾试验抽验方案(使用方风险β=30%的定时试验方案),在试验进行至1.2倍的目标值即30 000 h的等效试验时间952.4 h时试验结束。因此,当产品试验时间达到952.4 h时,故障数为0,可以认为该产品以70%的置信度确定产品的MTBF已达到25 000 h。

5 结束语

本文提出了综合可靠性加速试验和增长试验于一体的可靠性试验新方法,能有效地解决高可靠性产品的评估难题,并通过试验案例验证了本文提出的试验方法的可行性,研究结果可为我国高可靠性航空武器装备的可靠性试验工作提供参考。

[1] 纪春阳, 汪凯蔚. 电子设备的可靠性快速增长实验技术[J]. 中国质量, 2011(3): 24-28. Ji Chunyang, Wang Kaiwei. Reliability growth test technique of electronic equipment[J]. China Quality, 2011(3): 24-28.(in Chinese)

[2] 祝军生, 郝冠军, 李明. 军用电子设备可靠性试验方法的确定及研究[J]. 电子质量, 2010(6): 44-47. Zhu Junsheng, Han Guanjun, Li Ming. Determination and research of the method of the reliability test of the military electronic equipment[J]. Electronics Quality, 2010(6): 44-47.(in Chinese)

[3] 吕俊霞, 宣峰. 电子元器件的可靠性分析[J]. 洁净与空调技术, 2011(1): 32-37. Lü Junxia, Xuan Feng. Electronic primary device’s fail-safe analysis[J]. Contamination Control & Air-conditioning Technology, 2011(1): 32-37.(in Chinese)

[4] 龙博. 集成电路超细互连线电迁移可靠性研究[D]. 哈尔滨: 哈尔滨工业大学, 2010. Long Bo. Electromigration reliability of ultra-fine interconnection in integrated circuit[D]. Harbin: Harbin Institute of Technology, 2010.(in Chinese)

[5] Tu K N, Mayer J W, Feldman L C. Electronic thin film science: for electrical engineers and materials scientists[J]. Canada: Maxwell Macmillan Canada, 1992.

[6] Spolenak R, Kraft O, Arzt E. Effects of alloying elements on electromigration[J]. Microelectronics Reliability, 1998, 38(6-8): 1015-1020.

[7] 孔学东, 章晓文, 恩云飞. 集成电路可靠性评价技术[J]. 中国集成电路, 2005(68): 83-86. Kong Xuedong, Zhang Xiaowen, En Yunfei. Integrated circuit reliability evaluation technology[J]. China Integrated Circuit, 2005(68): 83-86.(in Chinese)

[8] 丁小东. 电子设备产品的可靠性试验[J]. 电子质量, 2005(2): 32-34. Ding Xiaodong. The reliability test for the electronic equipment products[J]. Electronics Quality, 2005(2): 32-34.(in Chinese)

[9] 米绍曾. 铝金属化层中的电迁移[J]. 宇航材料工艺, 1986(4): 12-17. Mi Shaozeng. Electromigration of aluminum metallized layer[J]. Aerospace Materials & Technology, 1986(4): 12-17.(in Chinese)

[10] 刘美俊. 电子产品的可靠性试验研究[J]. 电子质量, 2004(5): 19-21. Liu Meijun. Study on reliability testing of electronic products[J]. Electronics Quality, 2004(5): 19-21.(in Chinese)

[11] Deng Haixiao, Zhang Meng, Gu Duan, et al. Simulation studies on laser pulse stability for Dalian coherent light source[J]. Chinese Physics C, 2014, 38(2): 028101-1-028101-6.

[12] 夏泓. 电子元器件失效分析及应用[M]. 北京: 国防工业出版社, 1998. Xia Hong. Electronic components failure analysis and application[M]. Beijing: National Defense Industry Press, 1998.(in Chinese)

(编辑:赵毓梅)

Reliability Quantitative Accelerated Growth Test Technology of Airborne Electronic Equipment

Yuan Zetan, Fan Xilong, Zhao Xiaodong

(The First Aircraft Institute, Aviation Industry Corporation of China, Xi’an 710089, China)

The traditional reliability experimental technique is difficult to meet the requirements of modern aircraft reliability test because of the shortage in environment and time. Based on the theory of the physical fault, a new reliability test method, which combines the comprehensive test and accelerated reliability growth test, is proposed by studying the failure causes and distribution rules of aviation electronic airborne equipment under the comprehensive environmental stress conditions. The specific test method, test process, test stresses, requirements of fault treatment, and the key technologies of evaluation method are introduced in detail. A typical test is analyzed by applying the new reliability test method. The results indicate that there are no failures to take place when the test time of the tested products reaches 952.4 hours. The mean time between failure(MTBF) has reached 25 000 hours which can be determined with 70% confidence level. The proposed reliability test method can be used to solve the engineering problem that environmental simulation test methods and traditional statistical reliability cannot evaluate the airborne equipment under high reliability requirements within short development cycle. The new methods can make it reasonably to realize diversity factors and controllability, shorten the test time, and save the test costs.

airborne electronic equipment; accelerated growth test; accelerated factor; reliability

2016-11-28;

2017-02-14

袁泽谭,470741963@qq.com

1674-8190(2017)01-098-07

V240.2

A

10.16615/j.cnki.1674-8190.2017.01.015

袁泽谭(1990-),男,硕士研究生,工程师。主要研究方向:军用飞机可靠性设计、分析与试验。

樊西龙(1982-),男,硕士,高级工程师。主要研究方向:军用飞机可靠性设计、分析与试验。

赵晓东(1975-),男,高级工程师。主要研究方向:军用飞机可靠性设计、分析与试验。