基于人工神经网络模型的消失模铸造工艺优化

2017-03-30李祥慧郑浩然游晓红王康康

李祥慧,郑浩然,游晓红,王康康

(太原科技大学,山西太原030024)

基于人工神经网络模型的消失模铸造工艺优化

李祥慧,郑浩然,游晓红,王康康

(太原科技大学,山西太原030024)

采用数值模拟方法,通过模拟板形铸钢的消失模铸造充型过程,设计了以浇注温度、模样密度及负压度三因素三水平的正交试验,对试验结果进行极差分析和方差分析并采用人工神经网络模型进行优化,从而得出铸钢件的消失模铸造的最优工艺参数:浇注温度为1 600℃,模样密度为18 kg/m3,负压度为0.05 MPa,缩孔率10.765%,为消失模铸造生产铸钢铸件提供参考。

消失模铸造;数值模拟;正交试验;人工神经网络模型;缩孔率

在消失模铸造充型过程中,泡沫模样在熔融的金属液流动前沿的作用下分解气化,热解产物从液态金属-模样界面传至液态金属-泡沫模样-涂料界面并从涂料层逸出,其中间过程会影响铸件的内在和外在质量[1]。例如浇不足、冷隔、气孔、夹渣、缩孔缩松等缺陷的形成都是由于充型过程中模样热解产物没有完全排出。随着有限元技术的发展,利用数值模拟可以较准确地分析铸件质量,但在工艺参数的优化上,仍采用数值模拟软件进行大量的试验验证。本文运用了ProCAST数值模拟软件、正交试验并与人工神经网络模型相结合的方法用于铸钢件消失模铸造工艺参数的优化,减少试验次数,为铸钢件消失模铸造工艺参数的制定提供参考。

1 模型与计算方法

1.1 数学模型

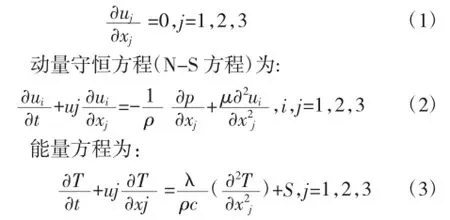

ProCAST版块中的消失模铸造在充型过程中的运行是依靠式(1)~式(3)数学模型为基础和前提,将熔融的液态金属被视为粘性不可压缩的牛顿流体为基础,其流动过程遵循质量守恒、动量守恒、能量守恒定律[2]。

质量守恒方程为:

式中,ui,gi分别表示xi方向的速度分量和重力加速度分量;p是压力;T表示温度;t为时间;μ表示流体的动力黏度;ρ表示流体密度;c表示流体比热容和λ表示流体导热系数;S是热源项。

1.2 模拟参数

本文研究材料是铸钢(ZG230-450)板形件,其液相线温度为1 498℃,固相线温度为1 429℃.采用UG8.0软件绘制三维实体图,如图1,浇注系统为底注式,铸件尺寸是200 mm×200 mm×50 mm,直浇道尺寸为直径20mm,内浇道尺寸是10mm×10mm;ProCAST软件模拟及分析缩孔缺陷,图2为缩孔分布图。

图1 三维实体图

图2 缩孔分布图

铸件的浇注温度为1 550℃~1 650℃,泡沫模样的密度为18 kg/m3~22 kg/m3,负压度为0.04 MPa~0.06 MPa.模拟中所需的热物性参数选用ProCAST软件系统默认参数,模样材料采用可发性聚苯乙烯(简称EPS),其导热系数是0.15 W/(m·k)、比热容是3.7 kJ/(kg·K)、潜热是100 kJ/kg、黏流态温度350℃、玻璃态温度330℃;砂型导热系数0.53 W/(m·K),比热容1.22 kJ/(kg·K),透气性1.0×10-7cm2/(Pa·s),砂型与液态金属和泡沫模样之间换热系数为500 W/m2·K.

2 试验结果与分析

2.1 正交试验

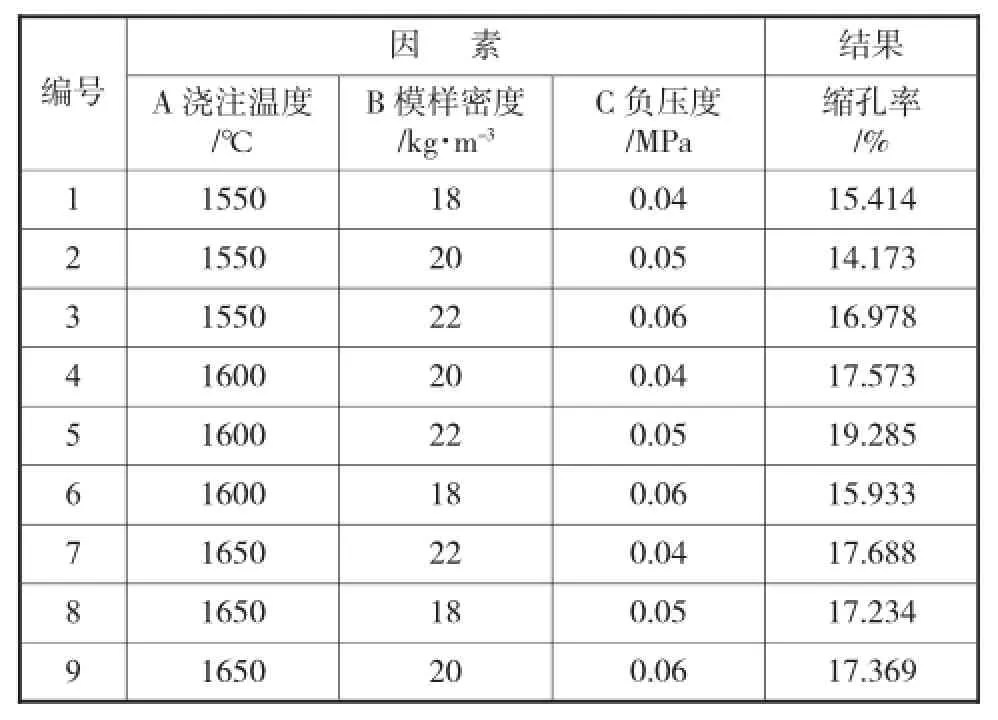

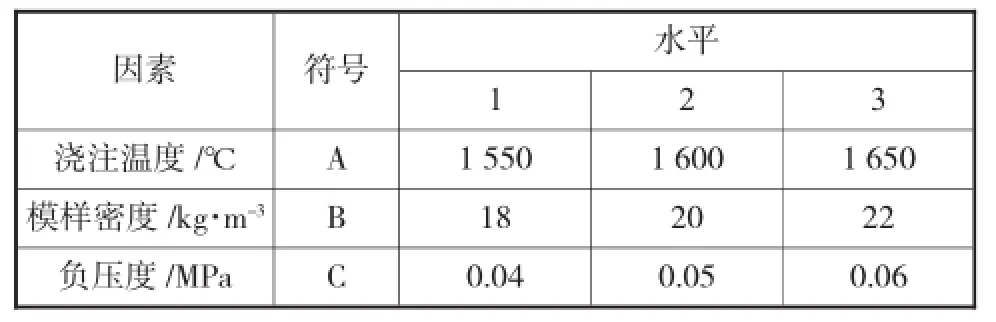

通过正交试验考查主要工艺因素对充型速度及缩孔缺陷影响程度,采用三因素三水平L9(33),试验的因素及水平见表1.

表2 正交试验结果及分析

2.3 极差分析

表3为铸钢充型正交试验的极差分析。从表3可知,在试验取值范围内,主要工艺因素对消失模铸钢件充型速度的影响最大的是浇注温度,其次是模样密度,最小的是负压度。

表3 极差分析

2.4 方差分析

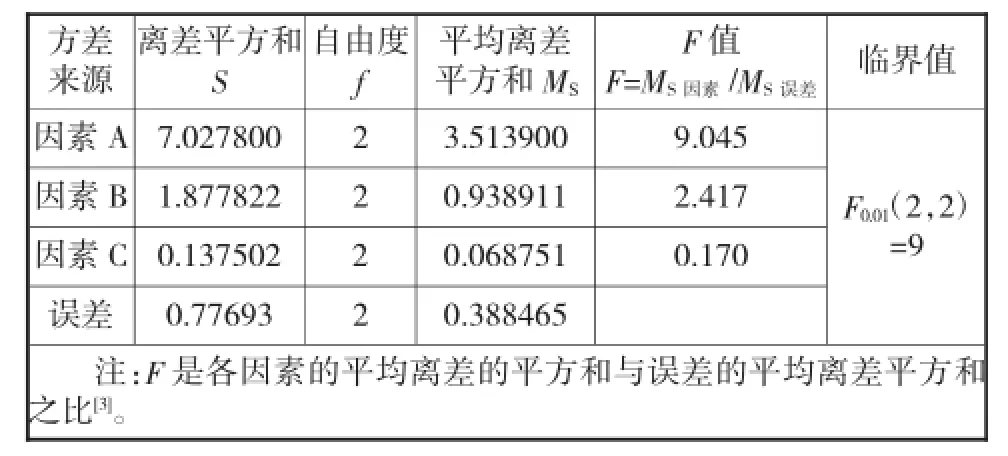

表4是用正交试验数据进行方差分析的结果。通过表4可知,因素A(浇注温度)F值为9.045,因素B(模样密度)和因素C(负压度)的F值分别为2.417和0.17.将F值和临界值F0.01比较,若F>F0.01说明该因素对缩孔率的产生影响显著[3],故可知,浇注温度的影响比较明显,模样密度和负压度的影响不是很显著。

表1 正交试验因素及水平

2.2 试验结果分析

表2为正交试验结果及分析。

表4 方差分析表

2.5 结果分析

通过显著性检验分析可知:因素A(浇注温度)在处理水平2时通过了1%的显著水平性检验,说明因素A(浇注温度)下的试验编号4、5、6都通过了1%显著性检验。综合以上极差、方差和显著性检验结果可知,铸钢消失模铸造的合理铸造工艺方案为A2B1C2,浇注温度为1 600℃,模样密度为18 kg/m3,负压度为0.05 MPa.

3 BP神经网络

人工神经网络算法本身的自组织、自学习、高的预测能力和控制能力的特点,使其在众多学科发挥了巨大潜能[4,5]。例如A.J.Trowsdale等人用有限元技术得到的数据训练神经网格,然后神经网格预测出的输出值与模拟值有很好的吻合[4,6],李锋军等人讨论了人工神经网络算法在消失模铸造模拟仿真中的应用,结果表明其模拟结果与实际测试结果在充型形态和充型时间上有很好的符合[7]。

其中的BP(Back Propagation)神经网络是人工神经网络模型中目前应用最为广泛的,它的模型结构包括输入层(input)、隐含层(hide layer)和输出层(output layer)[8].BP神经网络模型的作用是可以在不增加实验数据的基础上进行预测和优化结果,为工艺的优化和实验成本的降低提供一种新方法[9,10].为此,本文章采用BP神经网络结构模型预测ZG230-450铸钢件缩孔率,步骤如下:

1)确定训练样本将表2正交试验中的1-8号实验数据作为训练样本,9号实验数据作为检验。试验条件(3个因素)作为样本输入,缩孔率为样本输出[11、12]。

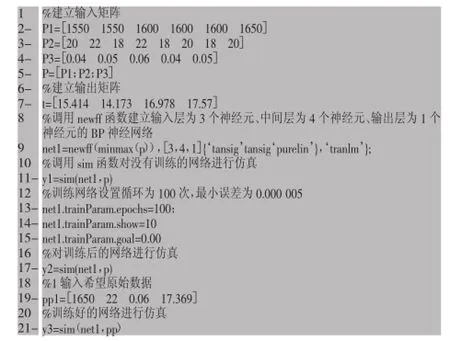

2)参数设置使用MATLAB7.0软件中的BP结构模型进行网络训练及分析[13,14]。此网络输入了3个节点数,分别为浇注温度、模样密度、负压度;输出一个节点数是缩孔率;隐含层层数设1,节点数4个。使用MATLAB7.0软件工具箱的newff函数引进输入、输出层节点数和隐含层节点数。

3)程序用MATLAB7.0建立的源程序[8]如下图图3所示,图4是根据训练样本得到的训练曲线,可看出蓝色曲线(训练值)慢慢趋近于虚线(目标值)。

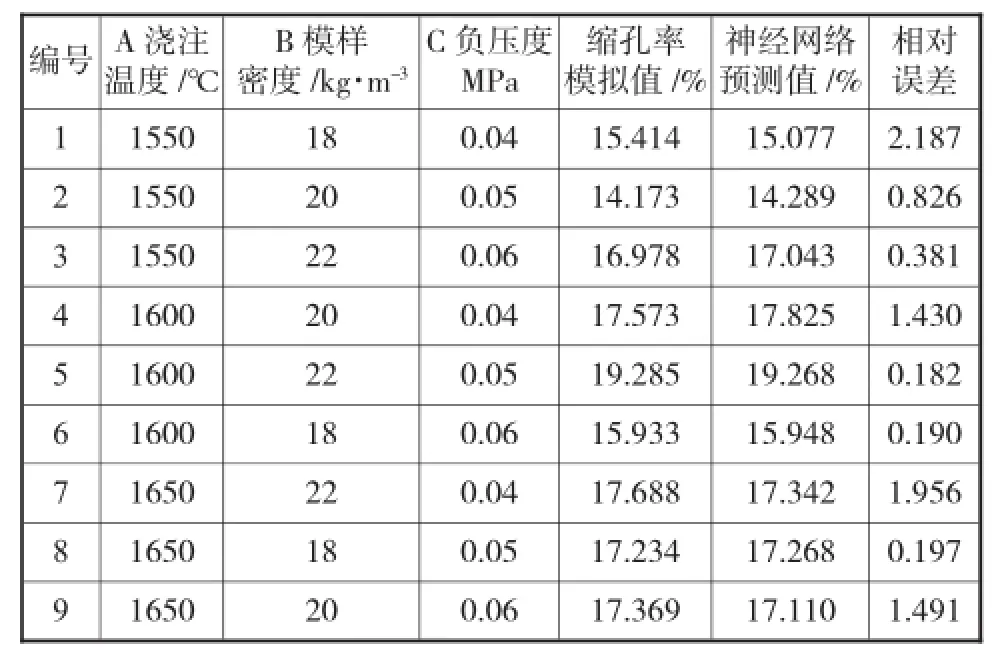

4)结果第(2)步的程序运行完后得出了在3个因素影响下的缩孔率预测值,表5是神经网络模型的缩孔率预测值与表2中的缩孔率模拟值的对比情况,编号5的预测值和模拟值相对误差最小,是0.182%;编号1最大,是2.187%,误差是在可允许的范围之内,对此得出表2正交试验中的缩孔率结果与神经网络模型的缩孔率预测值基本一致。

图3 用于神经网络模型的源程序

图4 训练性能曲线

表5 神经网络模型预测值与缩孔率模拟值对比表

4 结论

1)影响消失模铸钢件缩孔缺陷的主要工艺因素从大到小依次是浇注温度、模样密度、负压度。

2)人工神经网络模型的缩孔率预测值与正交试验中的缩孔率值基本一致,表明可以应用此算法,以此缩短优化工艺参数的时间,实现了可以在较少实验次数的情况下寻求最优工艺。

3)正交分析试验数据与人工神经网络模型相结合,得出该铸件最佳铸造工艺参数:浇注温度为1 600℃,模样密度为18 kg/m3,负压度为0.05 MPa,此时,铸钢件的缩孔率最小,为10.765%.

[1]杜晓明,张倩,黄勇,等.消失模铸造充型速度和流动前沿温度的数值模拟研究[J].热加工工艺,2011,40(21):44-46,49.

[2]李锋军,沈厚发,柳百成,等.消失模铸造充型过程的计算模型[J].清华大学学报(自然科学版),2003,43(5):586-589.

[3]陈魁编.试验设计与分析[M].第二版.北京:清华大学出版社,2005.

[4]李朝霞.人工神经网络及其在铸造工业中的应用[J].铸造,2000,49(1):31-35.

[5]蔡安辉,孙国雄.基于人工神经网络的材料力学性能的预测与评估[J].铸造,2003,52(4):269-271.

[6]Trowsdale A J.Neural networks for providing`on-line'acccess to discretised modelling techniques〔J〕.Journal of Materi-als Processing Technology,1998,(80-81):475-480.

[7]李锋军,柳百成,沈厚发,等.消失模铸造充型过程的人工神经网络算法[J].稀有金属材料与工程,2003,32(4):268-271.

[8]陈伟,马如雄,郝艳红,等.基于MATLAB的BP人工神经网络设计[J].电脑学习,2005,(2):30-31.

[9]Zhang J X.The application of neural networking in agricultural engineering[J].Transactions CSAE,1995,11(1):28-34.

[10]张华,陈丰,夏显明,等.基于正交试验-人工神经网络模型的镁合金薄板加热拉伸工艺优化[J].热加工工艺,2011,40(22): 5-7.

[11]Jiang Y H.Optimum extracting technology of flavonoids inlotus leaves with ethanol[J].Transactions CSAE,2004,20(4):168-171.

[12]宋新华,陈胜迁,陈立,等.基于正交试验和BP网络的2524铝合金热处理工艺优化及预测[J].特种铸造及有色合金,2014,34(5):549-551.

[13]罗家国,汪金良.基于人工神经网络的正交实验分析软件的设计与实现[J].计算机应用与软件,2006,23(12):75-77.

[14]赵建华,黄惠兰,尹冬梅,等.基于神经网络的泵体铸造过程数值模拟的优化与应用[J].热加工工艺,2009,38(13):58-60,64.

Optimization of Casting Process for Lost Foam Casting Based on Artificial Neural Network Model

LI Xiang-hui,ZHENG Hao-ran,YOU Xiao-hong,WANG Kang-kang

(Taiyuan University of Science and Technology,Taiyuan Shangxi 030024,China)

Through simulating the filling process of carbon steel plate casting in lost foam casting process using numerical simulation method,this paper designed orthogonal experiment including factors of pouring temperature,foam density and vacuum degree.Range analysis and variance analysis of orthogonal experimental results were carried out and the process was optimized by artificial neural network model.The optimum process parameters of carbon steel for lost foam casting is determined as:pouring temperature 1 600℃,foam density is 20 kg/m3,vacuum degree 0.05 MPa,shrinkage porosity 10.765%.

lost foam casting,numerical simulation,orthogonal experiment,artificial neural network model,shrinkage porosity

TG249

A

1674-6694(2017)01-0041-03

10.16666/j.cnki.issn1004-6178.2017.01.013

2016-10-29

李祥慧(1992-),女,硕士研究生。

游晓红(1965-),女,教授,硕士生导师。