耐磨钢铁材料Ms点控温淬火法

2017-03-30王定祥

王定祥

(青岛市机械研究所,山东青岛266000)

耐磨钢铁材料Ms点控温淬火法

王定祥

(青岛市机械研究所,山东青岛266000)

耐磨钢铁材料产品在生产制造经过热处理的淬火过程中容易产生开裂,其原因是淬火应力。淬火应力是热应力与组织应力组成的,分析认为热应力不会造成开裂,主要是组织应力,由此提出了“Ms点控温淬火法”。

耐磨钢铁材料;Ms点;Ms点控温淬火法

耐磨钢铁材料产品生产的主要工序之一是热处理,热处理工艺中一个关健环节是淬火。淬火的好坏是影响产品质量的关健。淬火不当导致产品开裂报废。淬火开裂是淬火应力造成的,如何防止淬火开裂,就要防止或减少淬火内应力。将工件加热至奥氏体化后,以大于临界冷却速度冷却至Ms点及其附近,以人工干预的方法使工件缓慢进行Ms点的组织转变,以减少淬火应力,达到防止工件开裂的目的,这就是Ms点控温淬火法。

1 淬火开裂的理论基础

工件的开裂只有垂直于断面的应力超过工件材料的抗拉强度时才发生。在淬火过程中工件是有淬火应力产生的,淬火应力是由淬火热应力和淬火组织应力的合成,当淬火应力超过工件的屈服强度就产生变形;当淬火应力超过工件的抗拉强度就开裂。

1.1 淬火热应力

工件因内外温差在淬火冷却过程中因热胀冷缩产生的应力称为热应力,但此时没有组织转变过程,没有组织应力。工件加热到800℃~1 100℃充分保温,在此过程热应力完全松弛,在淬火冷却时假设没有发生组织转变而只是热胀冷缩的体积变化,在冷却至室温时的淬火介质温度时产生的应力全部是热应力。冷却过程可以简化为三个阶段。

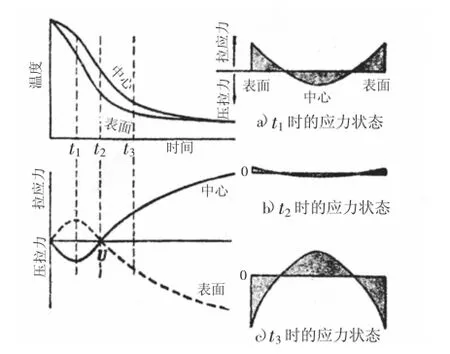

第一阶段:工件表面受拉应力心部受压应力,工件在高温800℃~1 100℃应力完全松驰快冷至650℃左右,随着冷却的进行,表面冷却块,心部冷却慢,工件内外温度逐渐增大,导致比容不同,表面先冷收缩,心部冷却慢阻碍收缩,心部使表面受拉,表面使心部受压,因此工件表面产生拉应力,心部产生压应力,当应力大于材料的屈服强度工件便产生变形。但不会产生开裂。应力随温度变化情况及t1时刻应力状态如图1a)所示。

第二阶段:工件表面应力与心部应力逆向而行,应力重叠为零。温度由650℃左右继续冷至300℃左右,工件表面由塑性转变到弹性范围,形成硬壳。工件表面冷却速度减慢,而心部冷却速度加快,心部冷却速度超过表面冷却速度,应力逆向抵消使应力松驰为零。此过程工件不变形也不开裂。应力随温度变化情况及t2时刻应力状态如图1b)所示。

图1 冷却过程中表面和中心部分热应力变化

第三阶段:工件表面压应力,心部为拉应力。工件在冷却介质中由300℃继续冷却至室温,心部冷却速度使心部冷至低温收缩时,而处于硬壳状态的表面阻碍心部收缩,此时心部受拉力,而表面变压应力,工件表面不会开裂。应力随温度变化情况及t3时刻应力状态如图1c)所示。

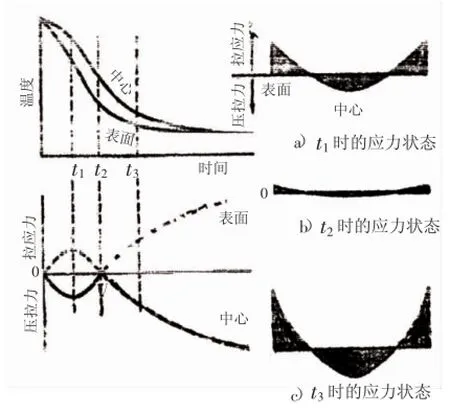

1.2 淬火组织应力

工件加热到800℃~1 100℃时组织已经完全奥氏体化,在急冷至Ms(300℃左右)之前无相变,应力变化的机理与热应力变化相同。因无组织转变,工件表面受压应力不会开裂。淬火组织应力主要是奥氏体过冷至Ms点进行马氏体组织转变产生的,图2所示为冷却过程中表面和中心部分组织应力变化。在Ms点进行马氏体转变,马氏体比容大于奥氏体比容,表面先转变为马氏体发生膨胀,未发生组织转变的心部则阻止膨胀,此时表面受压,心部受拉,随着冷却继续进行心部处于奥氏体组织产生塑性变形,应力被松驰。当继续急冷心却转变成马氏体时,应力反转变成心部受压,表面受拉,此时组织拉应力大于工件材料的抗拉强度时就开裂。组织应力发生变化时也有热应力变化,由于很小不考虑,组织转变产生的拉应力很大,就有开裂的危险性。因此,在此Ms转变区,采取人工干预让Ms转变速度减慢,使拉应力降低至安全范围。

图2 冷却过程中表面和中心部分组织应力变化

2 淬火组织应力的机制

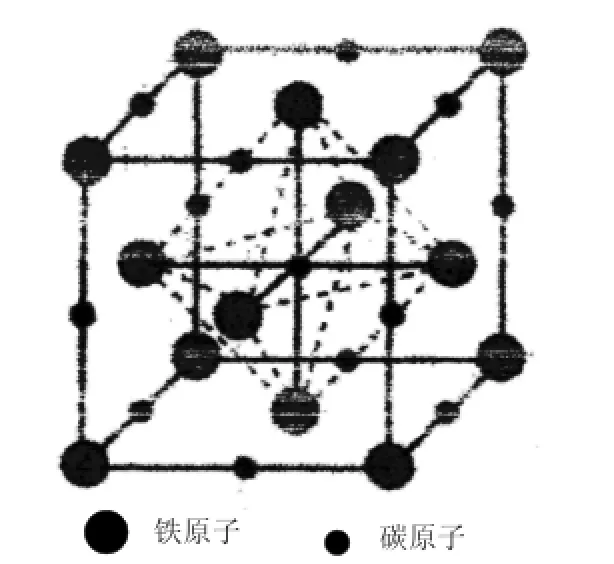

2.1 奥氏体化

耐磨钢铁材料加热至800℃~1 100℃范围时显微组织奥氏体化,奥氏体是碳原子与合金元素原子溶入r-Fe中的固溶体。碳原子存在于间隙位置,锰、硅、镍等则量换部分碳原子处于面心立方晶格位置,奥氏体晶胞见图3.

图3 奥氏体晶胞

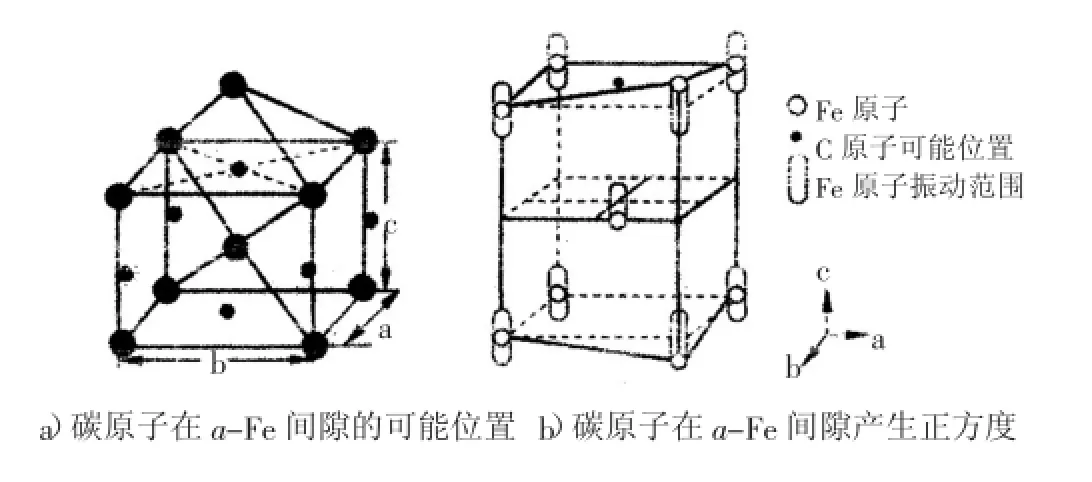

2.2 马氏体

马氏体是碳与合金元素在α-Fe中的过饱和固溶体。马氏体转变是在低温进行的,铁原子与碳原子在r-Fe内进行无扩散位移,形成切变α-Fe,碳在α-Fe中是间隙固溶体,引起晶格畸变,造成立方体c轴伸长,a轴缩短,c/a称为正方度。马氏体的晶胞示意图见图4.

图4 马氏体的晶胞示意图

从图3、图4及表1可知,奥氏体转变为马氏体,奥氏体立方体晶胞转变为马氏体正方度晶胞,晶胞平面的长度发生变化,造成马氏体比容比奥氏体大,产生组织拉应力。奥氏体淬火时过冷度愈,奥氏体转变为马氏体的速度愈快,组织转变产生的拉应力愈大,开裂倾向愈大。如果工件因温差造成组织转变有时间差,组织转变的不一致产生拉应力,开裂倾向大。当组织拉应力超过材料的抗拉强度时工件就开裂。

表1 奥氏体与马氏体中碳的质量分数及比容

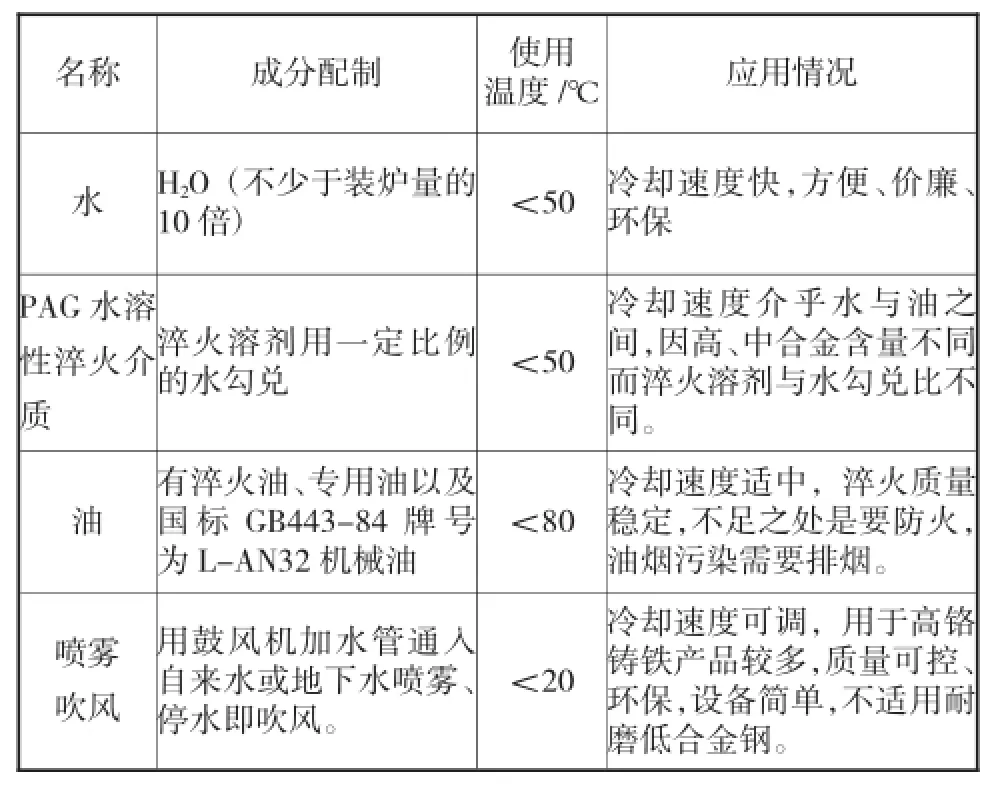

表2 常用淬火介质

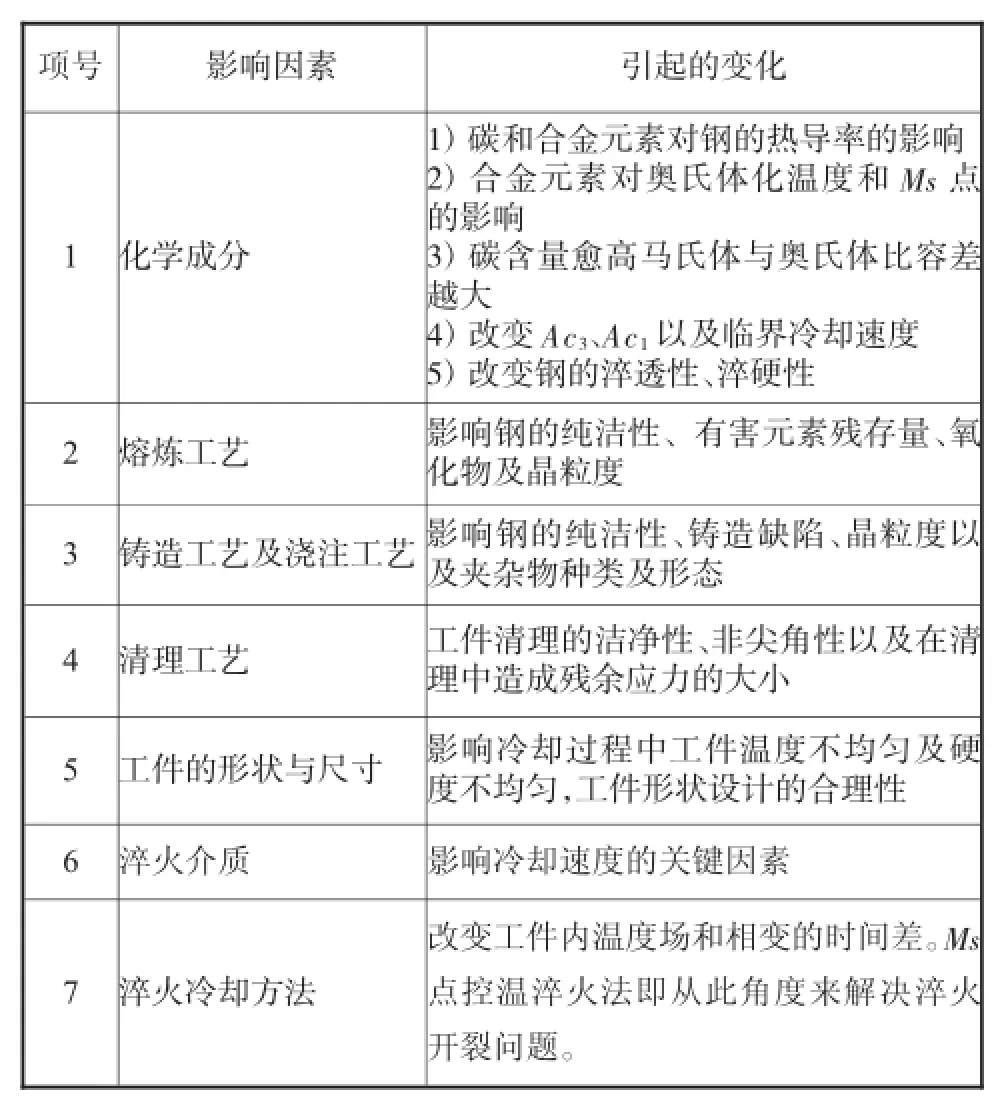

表3 淬火应力的影响因素

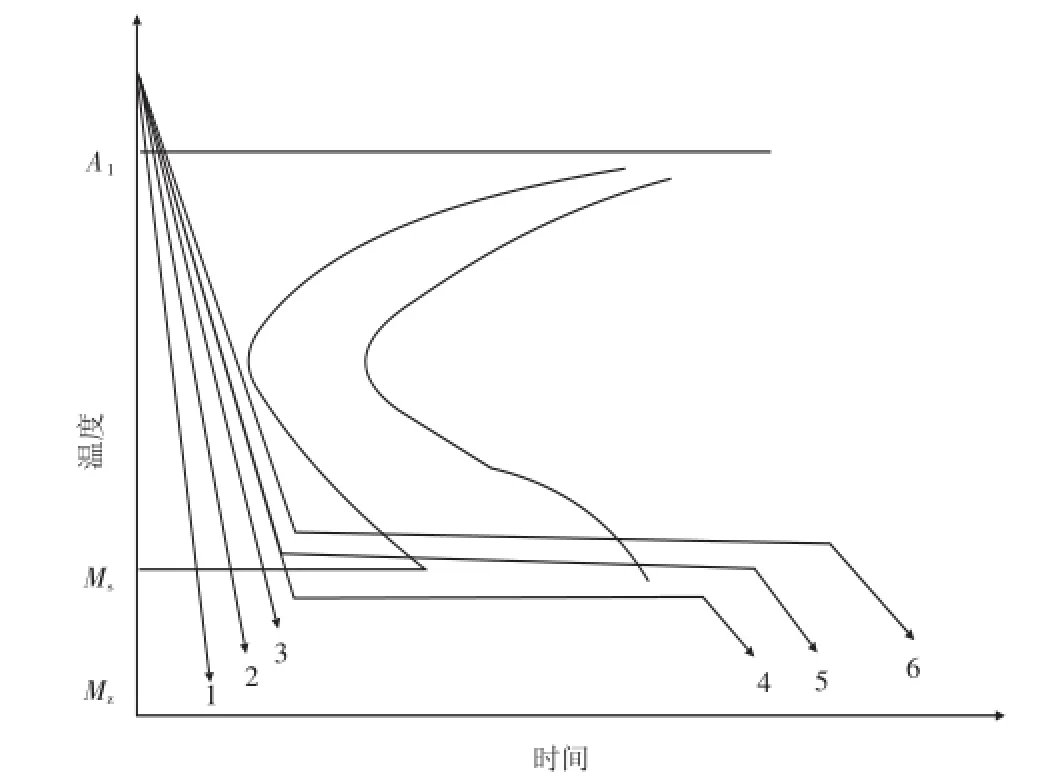

图5 理想淬火冷却曲线

3 选择淬火介质的原则

接耐磨钢铁材料的化学成份、力学性能及显微组织要求制订热处理工艺。

淬火介质的选择是要求工件淬火质量稳定、操作可靠、工艺简单、性价比高、环保安全。淬火介质能用空气冷却的就不要吹风,能用吹风的就不要喷雾,能用水的就不用PAG水溶性淬火介质或淬火油,能用PAG水溶性淬火介质的就不用淬火油。常用淬火介质见表2.

4 影响工件淬火应力的因素

防止淬火开裂涉及到耐磨钢铁材料的化学成分、熔炼铸造、清理以及热处理工艺的整个过程,淬火应力的影响因素见表3.

改变工件内温度场和相变的时间差可以影响工件淬火应力的产生。Ms点控温淬火法即从此角度来解决淬火开裂问题。

5 理想的淬火冷却曲线

如何控制冷却速度是淬火工艺的关键环节。耐磨合金钢淬火是在Ac3以上,奥氏体化后铸件以大于淬火临界冷却速度冷却下来获得马氏体组织。在马氏体开始转变点Ms的冷却要求缓慢一些,以减小奥氏体转变为马氏体的组织转变应力以及热应力,防止开裂。Mf为马氏体转变终了点。图5所示为理想的淬火冷却曲线。

理想的淬火冷却曲线分三段。第一阶段是钢铁耐磨铸件从炉内出来到进入淬火介质之前,第二阶段是钢铁耐磨铸件进入淬火介质快速通过C曲线的临界冷却速度,即俗称的牛鼻子尖;第三阶段是钢铁耐磨铸件缓慢冷却通过Ms点,这里表示的是理想淬火冷却速度。在实际的淬火冷却曲线,第一阶段是铸件从炉内出来到淬火介质中,此时是在空气中进行。第二阶段冷却要快速通过鼻子尖而不与其相交,要全部得到马氏体,否则出现屈氏体等其他组织,硬度上不去。在实际淬火介质中第三阶段冷却速度是第二阶段冷却速度的延续,是不会慢下来的,要想在第三阶段实现缓慢冷却就要有干预措施,人工控制Ms转变速度就是采用这个措施。

图6 实际的淬火冷却曲线

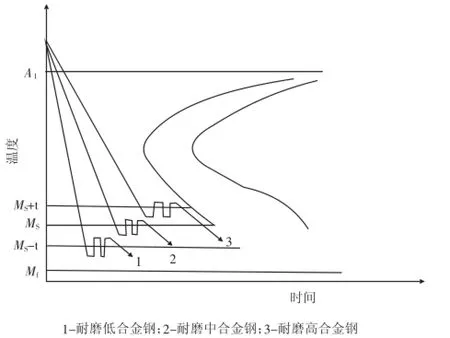

图7 不同合金钢Ms点控温淬火冷却曲线

6 实际的淬火冷却曲线

图6为实际的淬火冷却曲线与奥氏体等温转度图即C曲线的关系。淬火的冷却速度,要超过临界冷却速度才能得到马氏体。图示数字表示了几种淬火冷却方式。

1—淬水:水在这几种冷却方式中速度最快。

2—PAG水溶性淬火介质,一般冷却速度在水与油之间。

3—淬油:冷却速度比水、水溶性淬火介质慢。

4—马氏体开始转变点以下的分级淬火:在稍低于Ms点温度的盐浴中停留一段时间使工件截面温度均匀,然后出浴在空气中进行马氏体转变。

5—马氏开始转变点以上的分级淬火:在稍高于Ms点温度的盐浴中停留使工件截面温度均匀,然后出浴在空气中进行马氏体转变。

6—等温淬火:在上贝氏体或下贝氏体转变的温度在盐溶中停留直至完成贝氏体转变。

4、5、6的淬火冷却方法比较符合理想淬火冷却曲线,虽然设备制造比较复杂、投资大,但自动化热处理炉淬火生产线,操作方便,质量稳定,是可供选择的生产方法。

7 Ms点控温淬火法

Ms点控温淬火法就是将耐磨钢铁材料加热经奥氏体化淬入选用的淬火介质,以超过临界冷却速度急冷至Ms点或其上下设定的温度范围,停留至欲超下限时出液空冷,在空气中停留至欲超上限时再入液,这样反复1次至多次控制在该温度范围内出液,以达到工件缓慢完成马氏体转变又不开裂的目的,Ms点控温淬火就是减少奥氏体转变为马氏体的过冷度,降低奥氏体转变为马氏体速度,改变工件内温度场减少温差以及减少奥氏体转变为马氏体相变的时间差,以降低组织转变产生的组织拉应力,防止组织拉应力超过材料抗拉强度产生的开裂。

Ms点控温淬火法的淬火介质可以是水、PAG水溶性淬火介质、油以及喷雾等。一般情况下,耐磨中合金钢的Ms区间设置在Ms±t/2,耐磨低合金钢的Ms区间设置在Ms-t,耐磨高合金钢的Ms区间设置在Ms+t,t为形成区间的温度,如图7所示。Ms点区间的设置因材质、工件形状尺寸以及淬火介质而不同。一般情况下经Ms点控温淬火法,淬火的工件需及时进行回火。由于工件出液空冷留有余热有自身回火作用,对于某些形状简单,工况使用环境不严酷的条件下也可不回火,回火与否可经实践验证而确定。

采用Ms点控温淬火法的耐磨钢铁材料工件对化学成分的控制、熔炼时钢水的纯净性、出钢及浇注温度、夹杂物及非金属氧化物、各种铸造缺陷甚至工件清理是否到位要求很高,这些问题的存在均导致开裂,常见的为工件树枝状裂纹,网状裂纹,以及工件表面浅表性显微裂纹。如果是缩孔、疏松造成的开裂与淬火开裂还是容易区别的。Ms点控制淬火法在热处理生产线中设计机械装置是容易实现的,在一些企业不乏应用实例。

图8 钢球Ms点控温淬火机

图9 钢棒

8 应用实例

8.1 钢球

钢球是球磨机用以粉碎物料的研磨介质。50Mn2钢的化学成分及Ms见表4.

表4 50Mn2化学成分(质量分数,%)及Ms

自动化高铬铸球生产线中热处理淬火就是控制高铬铸球在油中停留时间,实现对Ms点转变温度的控制。某钢球模具设备有限公司使用的ZT系列自动推杆式热处理淬火生产线就实现了对“Ms点控温淬火”的出液温度可调。

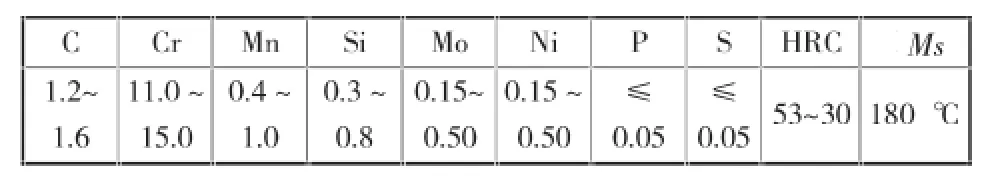

8.2 钢棒

钢棒是棒磨机用以粉碎物料的研磨介质(见图9)。钢棒.钢棒化学成分及Ms点见表6.钢棒尺寸,Ms控温淬火参数及硬度见表7.钢棒在淬火前需退火。钢棒加热淬火设备为钢棒推杆式连续淬火炉。钢棒从炉后进炉前出,淬火炉分三段温区:低温、中温及淬火温度。钢棒在炉内为单层放置,炉膛高度按单层设计,高度较低。钢棒淬火保温完成由顶杆推至炉前滑落至淬火水槽的摇床内晃动至按直径划分的时间提升出再滚至料堆。钢棒在料堆中由余热进行内应力消除,无需再用回火炉回火。经用户使用证明钢棒耐磨性良好不开裂。

表6 钢棒化学成分(质量分数,%)及Ms

表7 钢棒尺寸、Ms控温淬火参数及硬度

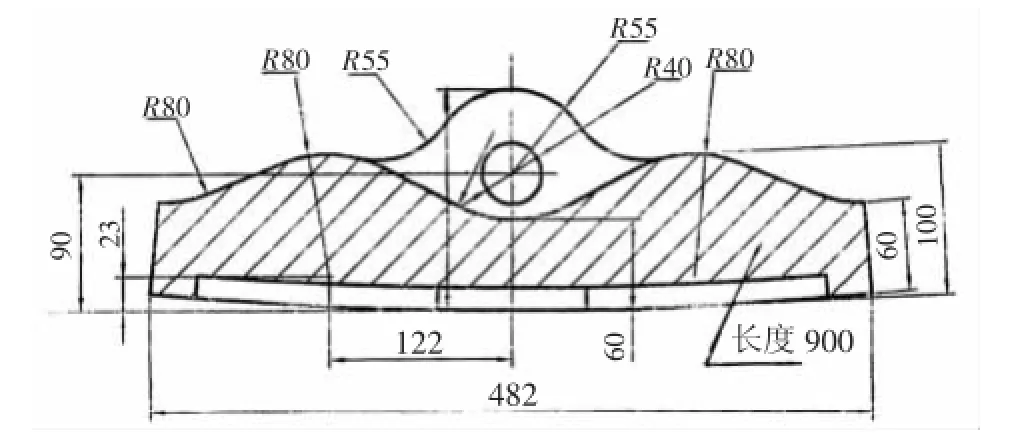

筒体衬板的化学成分、硬度要求及Ms点见表8.简体衬板截面尺寸见图10.

衬板淬水冷透容易开裂,因此采用Ms点控温淬火。筒体衬板先要进行退火。衬板经淬火炉加热至奥氏体化温度,一次吊两块淬火,入水晃动约280 s即衬板降到120℃~200℃出水,在空气中停30 s再入水15 s出,吊入回火炉按回火工艺进行回火。

有电炉生产企业,可以供给对罩式全纤维台车电阻炉与台车式电阻炉配套的铸件出炉进入淬火液的“Ms点控温淬火”装置。

第二仓衬板材料ZGCr13SiMo钢的化学成分,硬度要求及Ms见表9,4.5 m×15.11m水泥球磨机第二分级衬板见图11.

图10 简体衬板截面尺寸图(单重265 kg,单位:mm)

表8 ZG35Cr2MnSiMoRE化学成分(质量分数,%)、硬度及Ms

图114 .5 m×15.11 m球磨机第二仓分级衬板

显微组织:马氏体+共晶碳化物+二次碳化物+残余奥氏体

衬板尺寸:347 mm×245 mm×55/95 mm.

衬板厚度:55 mm,凸棱处厚95 mm.衬板经奥氏体化后在油中冷却容易开裂,因此采用Ms点控温淬火法。用油采用32号机械油或专用淬火油。

采用电阻炉或罩式台车电阻炉将衬板加热至奥氏体化后,一次吊两块衬板淬油。入油后晃动约660 s,即衬板降至180℃~240℃出油,空冷30 s后再入油30 s出油,吊入回火炉按回火工艺进行回火。

8.5 板锤

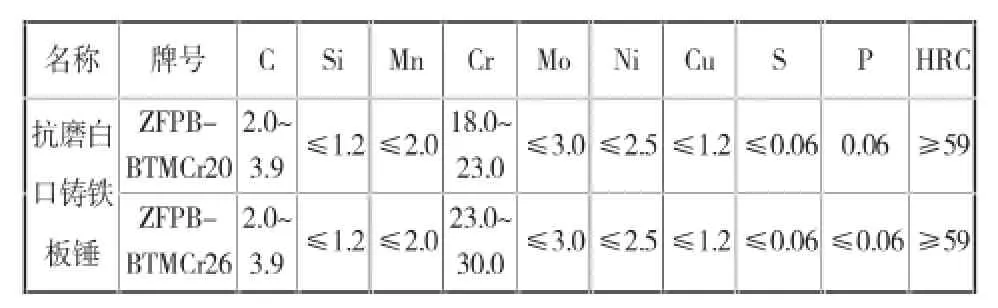

反击式破碎机板锤一般采用抗磨白口铸铁,按中国铸造协会标准及钢铁耐磨材料产业技术创新战略联盟标准,反击式破碎机铸造板锤抗磨白口铸铁牌号与化学成分及硬度要求见表10.

表9 ZGCr13SiMo钢的化学成分、硬度及Ms(质量分数,%)

表10 抗磨白口铸铁板锤牌号、化学成分(质量分数,%)与硬度

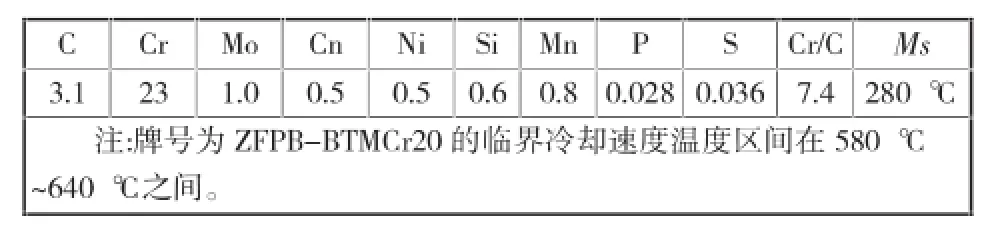

PF1210型反击式破碎机抗磨白口铸铁板锤化学成分及Ms见表11,板锤见图12.

表11 板锤化学成分(质量分数,%)及Ms

图12 板锤

PF1210型反击式破碎机板锤规格为940 mm ×300 mm×110 mm,质量200 kg.硬度要求≥HRC59.显微组织:马氏体+共晶碳化物+二次碳化物+残余奥氏体。

板锤淬火可以采用空冷、风冷、喷雾吹风以及PAG水溶性淬火,要根据板锤的规格尺寸、化学成分以及天气温度而确定。采用空冷的将奥氏体化的板锤吊出放置冷却架上即可,吹风的一般将其吹冷至280℃左右停风空冷。用油淬冷透容易开裂,采用Ms控温淬火法因出液的温度较高,板锤容易带火,采用较少。而水淬冷速较快,对铸件的熔炼及铸造质量要求较高,也采用较少,这里介绍喷雾吹风的Ms点控温淬火法及淬水的Ms点控温淬火法。

1)喷雾吹风的Ms点控温淬火法

首先要自制一套喷雾吹风装置,采用能在喷雾情况下达到要求冷速的鼓风机,以保证淬火工艺的实施。板锤在淬火加热炉内达到奥氏体化温度后迅速吊运至冷却床冷却,立即喷雾,用30 min冷却至500℃,即以冷却速度约18.5℃/min,冷却至500℃,此时停雾不停风,继续吹风至280℃,用时约16 min停风空冷,随即进入回火炉按回火工艺完成,板锤淬火回火后,硬度≥61 HRC.

2)淬水的Ms点控温淬火法

板锤奥氏体化后迅速吊入水槽中,在水中晃动120 s,此时板锤已降至500℃,然后出水空冷,空冷至280℃入回火炉按回火工艺完成,板锤淬火后硬度为HRC59.8,淬火回火后硬度为≥HRC61.

MsPoint Temperature Control Quenching Method of the Wear Resisting Cast Steel

WANG Ding-xiang

(Qingdao Machine Research Institute,Qingdao Shandong 266000,China)

The wear resisting cast steel product is prone to crack through the heat treatment quenching process in the production because of the quenching stress.The quenching stress consists of thermal stress and structural stress.According to the analysis,the crack is mainly caused by the structural stress,and thus“the Ms point temperature control quenching method”is put forward.

wear resisting cast steel material,Ms point,the Ms point temperature control quenching method

TG156.31

A

1674-6694(2017)01-0049-06

10.16666/j.cnki.issn1004-6178.2017.01.016

2016-10-25

王定祥(1936-),男,教授级高级工程师,主要从事金属热处理、耐磨材料的研究、应用与开发。