烧结机台车消失模工艺

2017-03-30吴军

吴 军

(安钢集团信阳钢铁有限责任公司建安公司铸造车间,河南信阳464100)

烧结机台车消失模工艺

吴 军

(安钢集团信阳钢铁有限责任公司建安公司铸造车间,河南信阳464100)

消失模铸造工艺对大型的框架体、箱体等铸件有一定的优势。在消失模生产实践中通过对涂挂、烘干、孕育、浇注等各个工序的控制,成功铸出了42 m2、75 m2、90 m2烧结机台车并已批量生产,投入信钢公司炼铁厂烧结机使用,取得了可观的经济效益。本文重点叙述90 m2烧结机台车消失模工艺。

烧结台车;消失模工艺;半封闭式浇注系统

1 铸件特点及技术要求

1.1 铸件的结构特点

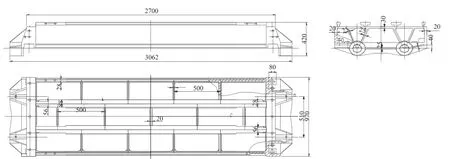

烧结机台车铸件相当于一个框架结构(如图1所示),台车不能有扭曲、变形现象。铸件外形尺寸3062mm×970mm×420mm,重1640kg,壁厚20mm~40 mm之间。

1.2 铸件的使用特点

烧结机台车是烧结机的重要备件,该设备使用工况差,在高温使用过程中,不仅要求台车不能开裂、变形,而且要求台车之间配合紧密。

1.3 铸件理化要求

材质要求:QT500-7,抗拉强度≥500 MPa,屈服强度≥320 MPa,延伸率≥7%,硬度HB170~230,球化等级1~4级。成分要求:w(C)3.6%~3.8%,w(Si)1.5%~1.7%(炉前),2.7%~2.9%(炉后),w(Mn)0.5%~0.7%,w(S)≤0.03%,w(P)≤0.07%.不能有影响强度的缩孔、裂纹等铸造缺陷。

2 消失模工艺方案

2.1 工装要求及准备

1)按台车外轮廓尺寸,自制砂箱,四周单边吃砂量200 mm~300 mm,底部吃砂量不低于200 mm,考虑到铸件的抬箱力、上部吃砂量控制在350 mm~450 mm.为达到砂箱内部真空平衡问题,采用五面吸气砂箱。

2)因浇注后,白模气化要产生大量气体,这些气体要及时抽走,在砂箱的2个长边各设2个抽气管,2个短边各设1个抽气管,共6个抽气管,尺寸为φ60 mm×200 mm.

3)因砂箱体积大,装满砂后的砂箱重量接近10 t,需自制线外三维振实台。

2.2 模型制作

1)根据图纸先在CAD上设计出收缩量、加工余量,然后根据结构拆分成局部图,利用数控白模切割机分块切割。

2)根据工艺设计图的尺寸,自制白模组合平台,平台上用定位块将各个白模尺寸留出间隙定好位,然后将切割出的白模放在定位块间,进行粘接。模型粘接好后,在下组合平台前,用15 mm×15 mm的木棒在模型的宽度方向上粘5根防变形筋,防止模型在搬运、加固模型过程中变形。用该种方法不但尺寸准确而且组模效率高。

图1 台车结构简图(单位:mm)

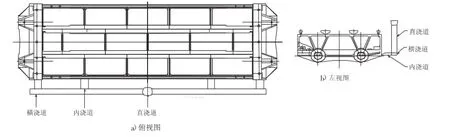

图2 台车浇注系统示意图(单位:mm)

3)模型材料为EPS,密度15 kg/m3~17 kg/m3,模型材料必须彻底烘干后才能使用。

2.3 涂料及烘干

1)使用水基涂料,桂林5号+高铝矾土细粉,搅拌时间不低于4 h.考虑到模型的钢度,涂料刷3~4遍,涂层厚度2.5 mm~3 mm.因件大、涂挂翻转不易且翻转过程中模型易变形,所以模型没涂挂前,模型就放在专门焊制的架子上固定好,第一遍使用喷涂机均匀涂挂,抬到烘干房后就不再移动,其余涂挂遍数全部用刷涂的方式在烘干房内进行。

2)烘干房内温度控制在40℃~50℃,每挂一遍涂料,最低烘干24 h后再挂下一遍。最后一遍涂挂烘干后,要检查抽检涂层厚度,厚度不够的局部要补涂。

2.4 浇注方式及浇注系统

1)浇注系统设计:根据公式得出内浇道总截面积3600mm2,计算出内浇道尺寸为15 mm×50 mm×4个(浇注系统提前做好涂挂,埋箱时再组模)。按半封闭式浇注系统设计,取浇注系统截面积比例为Σ内∶Σ横∶Σ直=1∶1.2∶1.3(1.28),推算出直浇道1根,采用φ70 mm圆棒,横浇道1根,截面尺寸60 mm×60 mm.

2)由于该铸件属扁平框架结构,所以采用平行底注工艺。

3)因该件壁厚较均匀、无大的热节点,而且球铁在凝固过程中,析出石墨并伴随相变膨胀,有自补缩能力,所以采用无冒口工艺,如图2所示。

2.5 埋箱

1)埋箱的前一天将台车体上的4个台车轮轴孔及滑道凹槽处填呋喃树脂砂、烘干,防止这些位置因负压顾及不到浇注后出现铁包砂;

2)模型在砂箱内吃砂量:底砂200 mm,浇道面吃砂量300 mm,对着浇道面200 mm,两头吃砂量280 mm,顶砂350 mm,压膜砂100 mm.模型上部安放随形管排,保证型内负压;

3)浇道安好后全部采用水玻璃砂包裹固化,直浇道采用外套φ200mm钢管内填水玻璃砂固化,横浇道底部的缓冲窝下面必须加放100mm×100mm× 15 mm钢板(或包铁块),防止冲砂。模型两头凹陷位置,填水玻璃砂固化,防止浇注时溃型;

4)振实分3次振实,底砂放完刮平振实一遍,(分5次、每次时间2 s),模型放好后放砂与模型放平振实一遍,(分7次、每次时间2 s),待全部放满后再振实一遍,(分5次、每次时间1 s);

5)0.07 mm薄膜铺2层,把顶部管排抽气口两个位置用薄膜缠好,不能出现漏气现象,压膜砂不能放的过满,低于砂箱四周10 mm~20 mm;

6)浇口杯采用大浇杯(要求浇口杯尺寸为直径320 mm,高度400 mm)并且在四周用水玻璃砂进行围护,浇口杯下铁水孔直径大于70 mm,以防在浇注时铁水外溢;

7)台车体需要8个抽气管(砂箱上6个抽气管、随形管排2个抽气管),提前检查生产线上管道,使用8个通畅管路,要求真空管与管排和抽气孔之间用塑料薄膜进行捆绑,不得漏气,靠浇注部位的管排用铁皮或钢管进行保护,并且靠浇注部位地面上的管排需用砖块垫起,不能直接与地面接触。

2.6 熔炼及浇注

1)炉前球化孕育处理:采用包内充入法球化,球化剂加入质量分数为1.2%;

2)孕育处理用FeSi75,加入质量分数为0.8%~1.0%(颗粒10 mm~25 mm),球化剂、孕育剂放置包底时必须捣实后,用铁屑盖好;

3)炉后锰质量分数按0.6%控制,炉前化验锰含量,不够的含量补加到包内;

4)出炉温度为1 510℃~1 530℃,必须确保浇注温度1 390℃~1 410℃.

2.7 工艺参数

配料(质量分数):球铁回炉料55%、废钢45%、增碳剂2.5%,增碳剂随炉料逐层加入,一层增碳剂一层炉料,炉料加入完,增碳剂应先加入60%~70%,余下的铁水熔化后再加入调整。浇注温度:1390℃~1410℃;浇注时间:50 s~55 s;负压控制:0.05 MPa~0.07 MPa;浇注后抽负压时间:22 min.

3 出现的问题及对策

在生产过程中,出现了一些问题,经过对这些问题的分析,拿出了解决措施并实施,取得了良好的效果。

3.1 力学性能不达标

QT500-7力学性能要求Rm≥500 MPa;Rp0.2≥320 MPa;A≥7%;HBS170-230;球化等级1-3级,珠光体≤35%.为保证力学性能和金相组织,不但要加强球化处理,关键是加强对铁水的孕育。正确的孕育操作手段,不但可以消除渗碳体,增加铁素体,还可以提高球化率,细化石墨球,使之圆整,分布均匀,能够得到理想的金相组织和合格的综合力学性能。解决的措施是:采用“冲入法一次孕育”和“随流孕育”,一次孕育要控制原铁水硅的含量,不可过高。随流孕育剂用粒度为20~40筛号的FeSi75,加入质量分数为0.17%~0.25%,要提前校准孕育器流量,当浇包对准浇口杯时,孕育剂漏斗嘴也同时对准浇口杯,开始浇注时,孕育剂应及时加入到铁液流上,随铁液一起进入型腔,浇注过程中孕育剂不能断流。当型腔浇满,铁液浇注至浇口杯时,及时停止加孕育剂。为防止球化衰退,从球化反应结束到浇注结束,时间必须控制在8 min以内。

3.2 塌箱

分析塌箱的原因有:涂层薄;模型烘干时间不够;型内真空度过低。解决的措施是:模型涂挂3~4遍,涂层厚度要达到3 mm以上。烘干时间:从第一遍涂挂开始到埋箱,烘干时间不低于5 d,烘房温度不低于40℃.埋箱时在模型框架内增加管排。

3.3 变形

部分铸件浇出后,在大梁处出现变形,影响使用。经分析,是由于涂挂时来回搬运导致模型变形。最终解决的措施是:制作专门的底座,第一遍涂挂后,模型不再移动,在烘房内继续后几遍的涂刷;模型装箱、埋箱,也使用专门的托盘吊装,防止在移动过程中产生变形。

4 结论

1)使用消失模生产灰铁、球铁大型框架体结构、箱体结构的铸件优于传统工艺,效益明显。

2)合理的熔炼和球化孕育工艺是产品获得较高内在质量的关键。

3)保证模型涂层强度、内部真空度是防止塌箱的要素,减少模型的运转次数可有效防止变形发生。

4)采用该工艺已经为公司生产200余件台车,经过一年多的运行,状况良好。

[1]中国机械工程学会铸造分会.铸造手册:第五卷:铸造工艺[M].第三版.北京:机械工业出版社,2011.

[2]中国机械工程学会铸造分会.铸造手册:第一卷:铸铁[M].第二版.北京:机械工业出版社,2002.

[3]邓宏运,阴世河.消失模铸造及实型铸造技术手册[M].北京:机械工业出版社,2013.

[4]章舟等.消失模铸造生产实用手册[M].北京:化学工业出版社,2011.

Lost Foam Process for Sintering Machine Trolley

WU Jun

(Jian′an Company Foundry,Angang Group Xinyang Iron and Steel CO.,LTD.,Xinyang Henan 464100,China)

Lost foam casting process has certain advantages for large frame or box casting.Through the control of the coating,drying,inoculation and pouring process,the castings of 42 m2,75 m2,90 m2sintering machine trolley were successfully produced and went into mass production.Considerable economic benefit has been achieved after used in Xingang iron works.This paper is focused on the 90 m2sintering machine trolley lost foam casting process.

sintering trolley,lost foam casting process,semi-closed gating system

TG249.9

A

1674-6694(2017)01-0061-03

10.16666/j.cnki.issn1004-6178.2017.01.019

2016-09-15

吴军(1974-),男,河南信阳人,助理工程师,主要从事铸造技术工作。