基于变偏置力矩的双电机系统消隙控制方法研究

2017-03-29孙龙飞房立金

孙龙飞, 房立金

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

基于变偏置力矩的双电机系统消隙控制方法研究

孙龙飞, 房立金

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

针对双电机驱动控制系统,提出一种基于电机电流的变偏置力矩消隙控制方法,根据电机的负载电流值及设定的转换函数w,动态输出偏置力矩以实现消隙控制与共同驱动控制之间的转换。同时,给出了转换函数中电流设定值的选取方法,该选取方法简便可行,为工程实际应用提供了理论依据。建立双电机驱动系统仿真模型对控制方法的有效性进行验证,仿真结果表明,采用变偏置力矩控制的双电机系统能够消除传动间隙;通过合理选取转换函数中的电流设定值,可降低静态下的电机间偏置力矩,从而降低系统能耗;偏置力矩的动态输出提高了双电机驱动系统的力矩输出能力。

双电机系统;间隙;消隙控制;变偏置力矩;负载电流

0 引 言

传动间隙一直是影响系统性能的重要方面,特别是对高性能系统来说,传动间隙的影响显得更为突出。双电机驱动不仅可以提高系统的驱动能力,同时还可以通过使用合理的控制方法消除系统的传动间隙。与传统的机械消隙方法相比,采用双电机驱动消隙具备可靠性高和机械结构简单等优点,在大型雷达、数控设备及机器人等领域得到了广泛应用[1-4]。

德国西门子公司在其数控系统中通过在伺服控制回路中增加力矩补偿控制环节,将电机额定扭矩的一部分作为消隙偏置力矩来实现双电机主从驱动消隙功能[5]。文献[6]分析了双电机系统在不同工作状态下电机之间的力矩关系,结果表明系统维持异侧齿面啮合消隙状态时,每台电机的力矩输出能力需为单电机系统力矩输出能力的1倍以上。文献[7-8]在双电机的电流环给定处使用相应的电流分配策略,使系统能根据电流给定与力矩切换点的关系实现消隙工作模式和共同驱动模式的转换。文献[9]给出了位置力矩切换的消隙控制方法,在系统远离目标位置时,双电机位置闭环共同驱动负载;接近目标位置时,从电机由位置控制转变为力矩控制,完成消隙作用。

本文在分析了现有典型双电机消隙控制方法不足的基础上,提出了一种基于电机负载电流的变偏置力矩消隙控制方法:根据电机负载电流和相应的转换函数实现电机间偏置力矩的动态加载,使系统在消隙控制状态和共同驱动控制状态间相互转换。为了验证这种消隙控制方法的效果,在SIMULINK中建立双电机系统仿真模型,并对该控制方法在不同工作状态进行仿真分析,分析结果表明了该控制方法的有效性。

1 现有典型消隙控制方法及其不足

双电机系统消隙控制需要同时考虑两台电机之间的耦合控制以达到消除间隙的目的,控制系统的设计具有很大的难度。目前国内外学者提出了多种消隙控制方法,但从两台电机的动态力矩分配机制和效果等方面来衡量,现有的消隙控制方法还存在一些不足之处。

方法①:恒定力矩补偿控制方法[10]。双电机系统中,主电机工作于位置闭环控制,为了消除传动过程中间隙的影响,从电机始终提供一个方向与主电机力矩方向相反的恒定力矩来消除传动间隙。

从电机输出的补偿力矩始终相当于增加了系统的负载。补偿力矩值过小无法消除间隙的影响,较大的补偿力矩值会影响系统的动态响应特性及系统的力矩输出能力,由于主从电机间需要长时间施加较大的偏置力矩而增加了系统的能耗,因此,在实际应用中较少采用该方法。

方法②:基于速度偏差的力矩补偿控制方法[5]。双电机系统中主电机工作于位置闭环,实现精确的位置控制。主电机的速度指令输入至从电机的速度环给定,从电机根据主电机的速度指令实现速度环控制。两电机的电流给定差值经控制器输出作为附加的速度设定值,以相反符号分别反馈至主从电机的速度给定处,实现扭矩平衡分配。将消隙补偿电压设定值输入至主从轴,与速度环给定值叠加后在输出端形成定值偏置力矩,消除传动间隙。

该控制方法可以使系统在消隙状态和共同驱动状态之间相互转换,系统维持消隙状态要求每台电机的力矩输出能力为单电机系统力矩输出能力的1倍以上,由于消隙偏置力矩的存在,系统在共同驱动状态的力矩输出能力低于两台电机最大力矩的和。

方法③:基于电流给定值的力矩补偿控制[8]。双电机系统将位置偏差经位置控制器得到的电流给定值作为双电机的力矩给定值,力矩补偿环节是将电流给定与设定的力矩切换点比较后,决定电流环给定处叠加的偏置电流值。当电流给定值大于切换值时,叠加的偏置电流值为零,实现两台电机同时驱动;当给定力矩值小于切换值时,叠加的偏置电流形成偏置力矩,进入双电机消隙模式。

该方法以电流环给定值作为加载偏置电流的参考,并未给出负载作用下引起电机实际电流变化对消隙效果的直接影响。力矩切换点选择较小会影响消隙效果,力矩切换点的选取要根据工况、负载等因素调整,但文中并未给出具体的选取方法。

方法④:位置力矩转换控制方法。文献[9]提出一种位置力矩转换控制方法,在系统的从电机控制回路中添加了位置力矩转换控制部分,通过转换控制函数的作用,实现远离目标位置时,双电机为位置控制,提高系统响应速度;接近位置设定点时,主电机位置控制不变,从电机转换为力矩控制,输出与主电机运动方向相反的恒定力矩来消除传动间隙,提高定位精度。

该控制方法考虑了齿隙对系统定位精度造成的影响,因此,从电机的位置力矩转换是以系统的目标位置为参考,但未考虑系统运行过程中的齿隙影响。系统远离目标位置时,力矩输出能力达到两台电机的和,但在位置目标点附近的消隙方式实质转变为恒定力矩补偿控制,主电机需要克服从电机的反向作用并驱动负载。

将上述双电机消隙控制方法存在的主要不足归纳如表1所示。针对现有方法存在的问题,提出基于电机负载电流的变偏置力矩消隙控制方法直接使用电机的负载电流值进行控制,根据负载作用引起的间隙变化动态加载消隙偏置力矩。

表1 双电机系统消隙控制方法存在的问题Table 1 Problems of dual-motor anti-backlash control

2 变偏置力矩消隙控制方法

双电机驱动不仅要消除传动间隙,提高传动精度,还要使系统具备大力矩输出能力。由于传动间隙是在电机输出端作用力矩方向发生改变时表现出来,可以在力矩方向将要改变时完成偏置力矩的加载形成消隙控制;在系统不表现间隙的情况下,将用于消隙的偏置力矩转化为电机的驱动力矩,使两台电机共同驱动负载,以增大系统的力矩输出能力。通过电机负载电流可以判断负载端的力矩作用情况,以该电流作为参考依据输出动态偏置力矩。

为了实现消隙控制与共同驱动控制之间的平稳转换,通过设计合理的转换函数,将整个控制过程设计为消隙控制阶段、消隙控制与共同驱动相互转换的过渡阶段和共同驱动控制阶段,三个阶段根据系统实际工作状态及相应的转换函数相互转换。

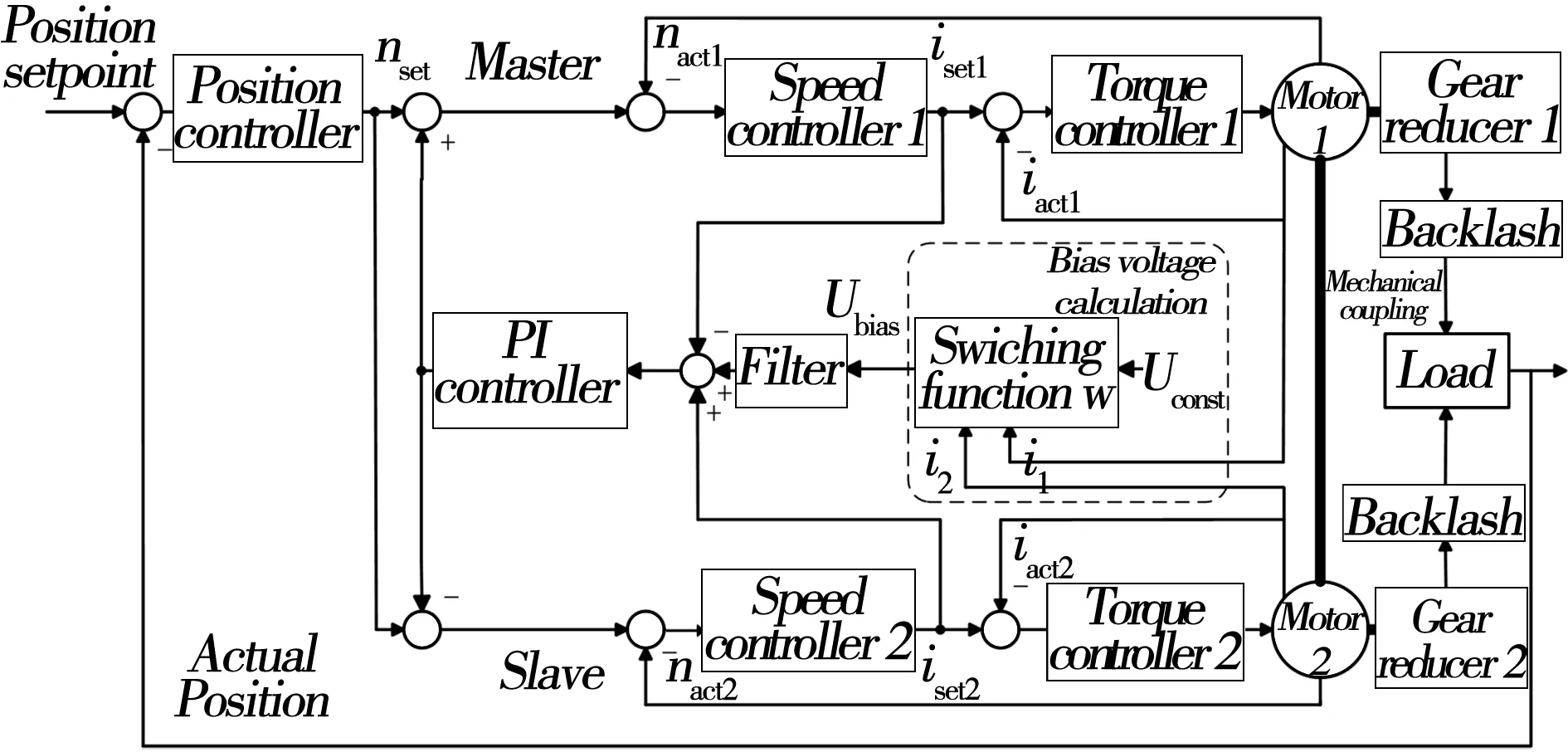

2.1 系统整体控制方案

图1所示为双电机系统变偏置力矩控制原理图。控制系统仅对主动轴进行位置环控制,实现进给过程中的精确定位,从动轴根据主动轴的运行速度指令实现速度环的控制。系统中的补偿电压控制器即PI控制器的作用是均衡扰动负载,并且控制主从轴之间的偏置力矩。主从轴电流调节器的输入信号差值经PI控制器运算输出,作为附加的速度给定以相反符号分别反馈至主从轴的速度设定点,调节主从轴间的扭矩平衡分配形成力矩同步控制。

消隙偏置电压Ubias经过滤波器和PI控制器也分别作为附加的速度给定以相反符号分别输出至主从轴的速度设定点,间接作用于电流调节器,使主从轴间形成偏置力矩来消除反向间隙。

图1 双电机变偏置力矩控制结构框图Fig.1 Structure diagram of switching bias torque control

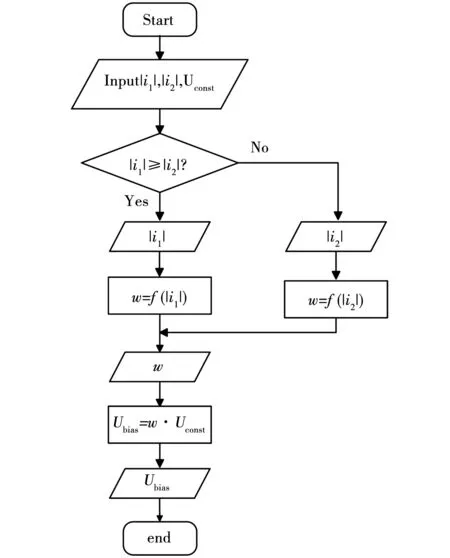

2.2 消隙偏置电压计算

双电机系统的偏置电压计算部分如图1虚线框内所示,将实时检测的负载电流取绝对值后选取较大的电流值作为转换函数的输入值,即输入电流为

iabs=max(|i1|,|i2|)。

(1)

式中i1、i2分别为电机1、2的负载电流。

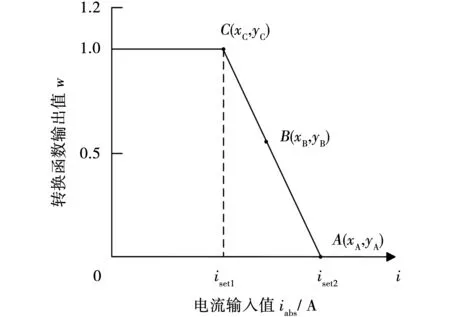

为了实现消隙控制与共同驱动控制的转换,引入转换函数w,输入电流值iabs与w值的对应关系如式(2)所示:

(2)

式中iset1、iset2分别为转换函数中电流设定值。

将设定的补偿电压常值Uconst与w值相乘后形成动态偏置电压Ubias∈[0,Uconst],偏置电压值叠加作用于速度环给定处,在电机的输出端形成偏置力矩Tbias∈[0,T0],T0为补偿电压Uconst对应的偏置力矩值。

根据上文设计的转换函数,形成输入输出关系对应曲线,如图2所示。双电机系统的补偿电压计算部分的流程图如图3所示。

图2 转换函数对应曲线Fig.2 Curve of switching function

图3 偏置电压计算流程图Fig.3 Bias voltage calculation flow chart

根据上述的偏置电压计算方法,可以计算出变偏置力矩控制下,双电机驱动系统正向运动时电机输出力矩T1、T2分别如式(3)、式(4)所示:

(3)

(4)

式中:Tc为力矩同步控制的转矩控制量。

反向驱动时的电机输出力矩同理可得,不再赘述。由此可见,系统运动过程中,两电机在任意时刻输出的力矩均满足相应的力矩分配关系,满足了上述三个阶段的力矩输出要求。

2.3 电流设定值选取

转换函数中电流设定值选取的合理与否决定了控制方法的实际效果。双电机系统中电机之间形成的偏置力矩是消除传动间隙的关键,不同工作状态下的消隙作用与偏置力矩的关系较为复杂,为了应用方便并保证消隙效果,工程中常选择较大的偏置力矩值,通常选择电机额定扭矩的10%~30%作为消隙补偿力矩[11],即T0/2。

本文提供的方法要使系统能够输出用于可靠消隙的较大偏置力矩,同时降低静态偏置力矩以减小能耗,并且在无间隙表现时具备大力矩输出能力。因此,需要合理设定转换函数中的电流设定值,通过确定图2中所示的A、B、C三点,即可得到相应的转换函数。电流设定值的计算步骤如下:

1)选择电机额定扭矩的10%~30%作为消隙补偿力矩,形成该偏置力矩对应的补偿电压值作为Uconst的设定值,将补偿力矩对应的电机电流值设定为iset2,即确定A点坐标为(iset2,0);

3)根据已经确定的A、B两点坐标,可通过式(5)计算获得C点的横坐标iset1,确定C点坐标为(iset1,1)。

(5)

2.4 消隙与共同驱动控制状态分析

综合考察系统静止、正向加速、减速再到静止状态的整个作用过程中电机消隙控制与共同驱动控制的作用情况,如表2所示,系统的反向运动过程与正向类似,不再赘述。表2可以看出,系统不同工作状态下对应的偏置力矩随着电机的负载电流动态变化,这种变偏置力矩控制使系统能够在消隙控制和共同驱动两种状态之间相互转换。

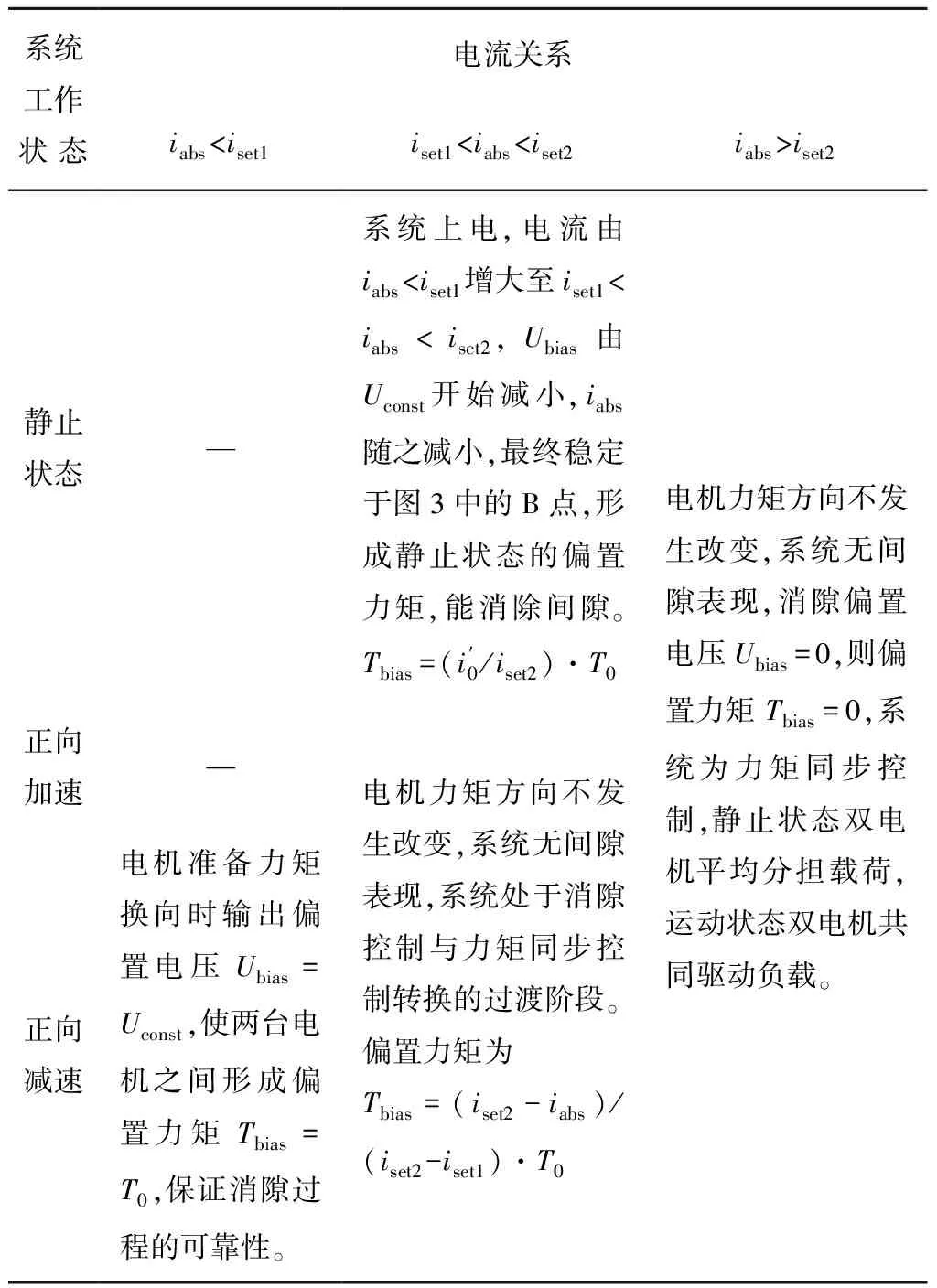

表2 双电机系统动态过程分析Table 2 Dynamic process analysis of dual-motor system

注释:表中“-”代表该工作状态不存在。

3 仿真分析

3.1 双电机系统动力学模型

以广泛应用的两台电机经减速器将作用力输出至小齿轮端共同驱动负载大齿轮为研究对象,系统的数学模型可参考文献[12]。齿隙的存在使系统输出反向运动时,驱动力在短时间内为零,直到走完间隙行程。电机轴与齿轮端的转角差值可以反映轮齿在运动过程中的啮合情况,转角差定义为

θdn=θcn-μ·θmn,n=1,2。

(6)

式中:θcn为电机转角;θmn为大齿轮转角;μ为减速器传动比;n为电机数量。

建模过程中将齿隙等效为死区模型,间隙为2α,系统的间隙非线性函数可表示为

(7)

系统中小齿轮驱动负载的作用力矩为

(8)

式中:ks为弹性系数;cs为阻尼系数。

3.2 双电机驱动系统仿真

双电机系统消隙控制过程较为复杂,为了验证控制方法的有效性,结合双电机系统动力学模型及表3所示的系统主要参数,在SIMULINK中建立系统的仿真模型,仿真模型的建立可参考文献[7],补偿电压计算部分的仿真模型如图4所示,系统在电流检测端分别加入低通滤波器以消除噪声干扰,电流滤波器系数k1=k2=10。

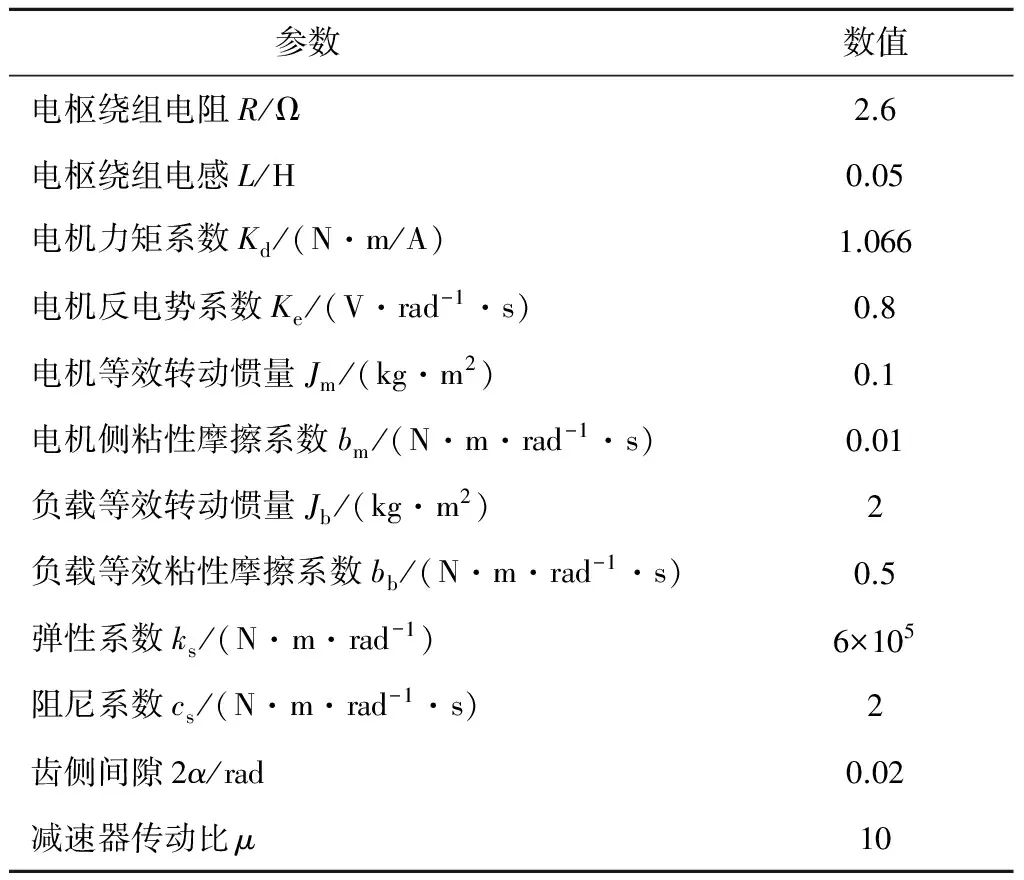

表3 双电机驱动系统主要参数Table 3 Main parameters

图4 偏置电压计算仿真模型Fig.4 Simulation model of bias voltage calculation

仿真过程做出如下假设:1)两套伺服系统的结构参数相同;2)初始时刻(t=0)小齿轮未与大齿轮接触。仿真中直流电机的额定扭矩为31.08 N·m,将额定扭矩的10%作为消隙补偿力矩,即电机间的最大偏置力矩约为6 N·m,对应的定值补偿电压约为Uconst=3 V,根据电流设定值的计算方法得到iset1=2 A,iset2=3 A。

3.3 仿真分析与比较

通过系统阶跃和正弦响应验证控制方法的有效性,系统的阶跃响应为1 s时输入幅值为1 rad的位置指令,正弦响应为1.7 s时输入幅值为1 rad,角频率为5 rad/s的正弦位置指令信号。仿真分析思路如下:

首先,考察控制方法的消隙效果。正弦响应过程中由于系统频繁换向,间隙对响应过程影响较为显著。将变偏置力矩控制应用于正弦响应中,与未加载偏置力矩控制相比较,并结合响应过程中系统转角差的变化情况说明该方法能满足消隙控制要求。

其次,考察偏置电压输出情况。验证该方法能够根据系统工作状态,按照设定的转换函数动态输出偏置电压。

最后,将本文方法与方法②在响应过程中的电机力矩输出情况做以比较,说明变偏置力矩控制对系统力矩输出能力的提升作用。

3.3.1 消隙效果仿真

系统的正弦响应曲线如图5所示。

图5 双电机系统正弦响应曲线Fig.5 Sine response curve

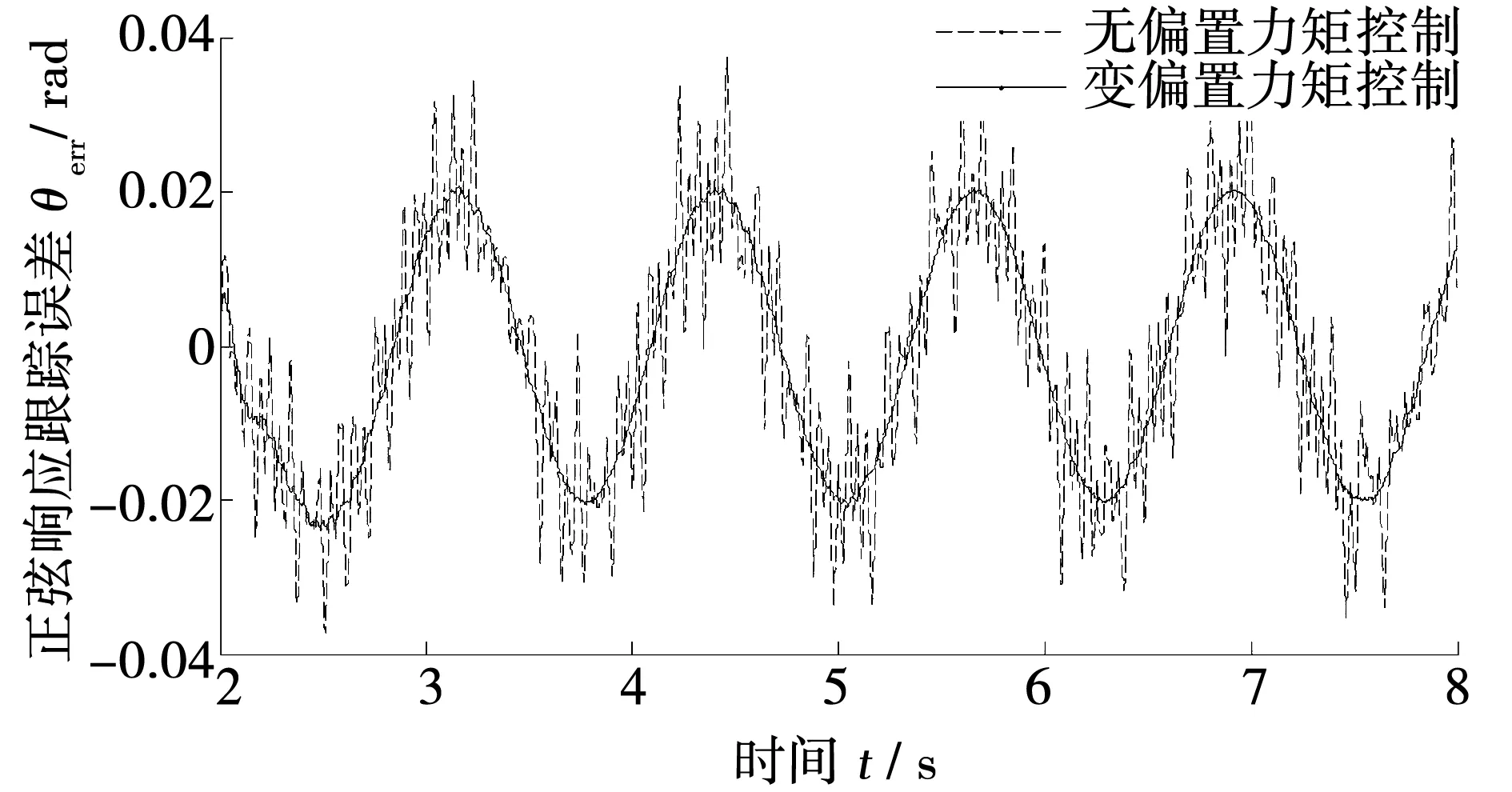

通过图6所示的跟踪误差曲线可以看出,未加载偏置力矩时,由于齿隙的作用,使系统在频繁换向跟踪位置指令过程中的跟踪误差波动较大,影响轨迹跟踪精度,变偏置力矩控制消除了传动间隙造成的跟踪误差波动。

图6 正弦响应跟踪误差曲线Fig.6 Tracking error of sine response

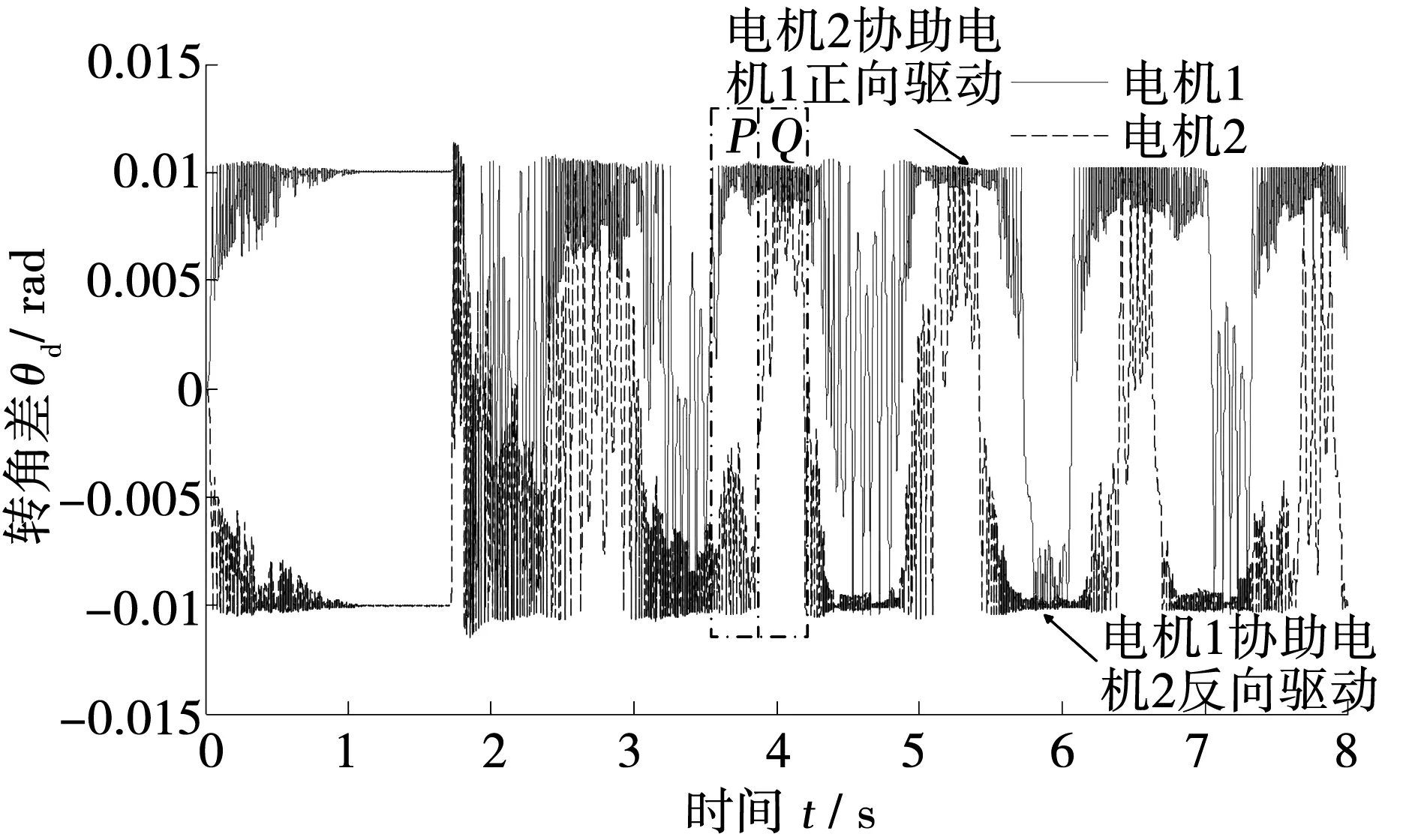

系统在正弦响应过程的转角差曲线如图7所示。结合图5和图7可以看出:1)系统将要换向时(区域P),两齿轮反向啮合实现消隙控制;2)换向后(区域Q),电机2驱动的小齿轮穿越齿隙,与电机1驱动小齿轮同侧啮合,协助其驱动负载。

图7 双电机系统正弦响应转角差曲线Fig.7 Angle difference curve of sine response

综上所述,变偏置力矩控制不仅能在换向时实现消隙控制,还能在无间隙时使从电机协助主电机共同驱动负载,两种状态之间可以相互转换。

3.3.2 偏置电压动态输出仿真

系统阶跃和正弦响应过程的偏置电压输出曲线分别如图8、图9所示。由阶跃响应偏置电压输出曲线可以看出,系统的偏置电压由初始的3 V经动态调整后,在静止状态稳定在1.5 V附近,能有效降低系统静态的偏置力矩值。

图9中电机力矩方向发生改变时,偏置电压输出最大值3 V;由于系统在加速过程中无间隙表现,偏置电压输出值可以降低为0,即电机之间无偏置力矩作用。由于消隙控制与共同驱动控制之间的转换存在过渡阶段,使偏置电压在零值与最大值之间的转化过程无突变,保证了双电机系统电机间偏置力矩加载的平稳性,进一步表明设计的转换控制是有效的。

图8 阶跃响应偏置电压输出曲线Fig.8 Bias voltage output curve of step response

图9 正弦响应偏置电压输出曲线Fig.9 Bias voltage output curve of sine response

3.3.3 电机力矩输出比较

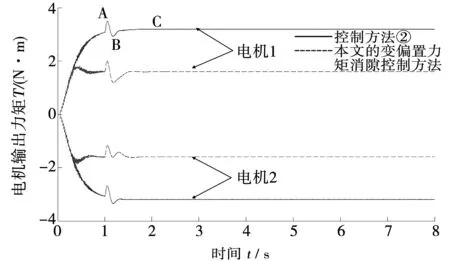

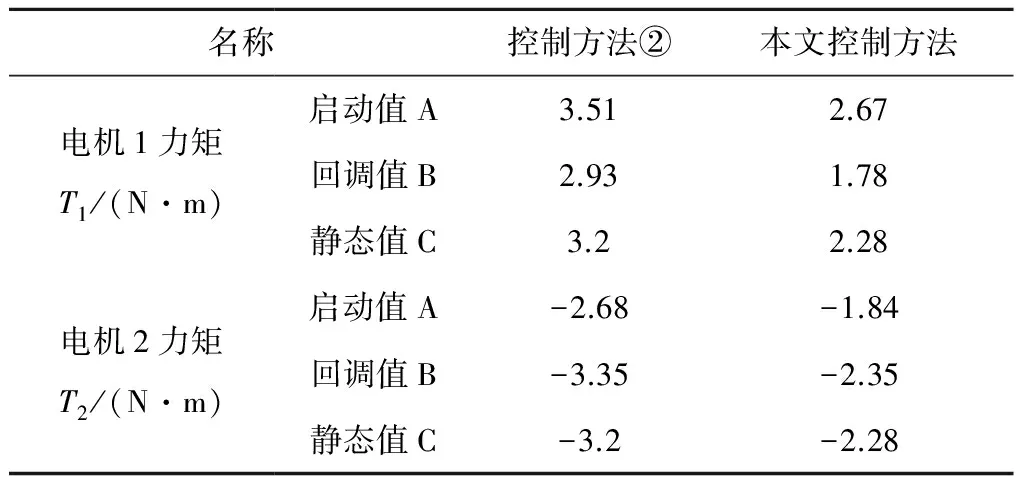

图10所示为阶跃响应过程电机的力矩输出曲线。定义几个典型的状态点:响应过程中电机力矩第一次达到峰值为启动值A;回调后的最小值为回调值B;系统静止后为静态值C。选取两种控制方式下电机在上述状态点的力矩输出值做以比较,如表4所示。

图10 双电机系统阶跃响应力矩输出曲线Fig.10 Torque output curve of step response

表4 双电机阶跃响应电机输出力矩对比Table 4 Comparison of motor torques in step response

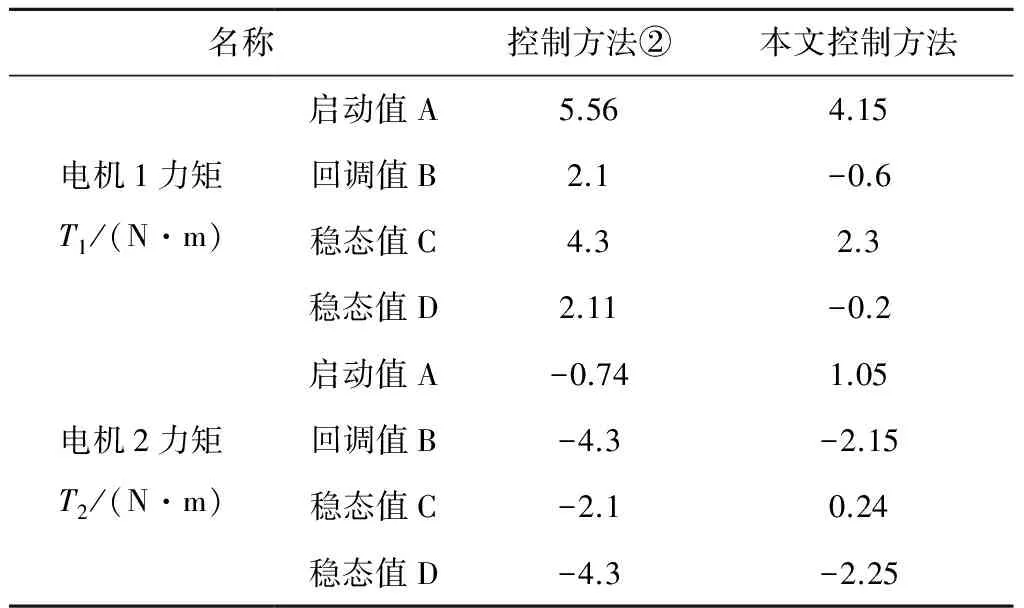

图11为正弦响应过程中电机的力矩输出曲线,同阶跃响应类似,定义典型的工作状态点为:响应过程中电机力矩第一次达到峰值为启动值A;回调后的最小值为回调值B;进入稳态后的最大、最小值分别为稳态值C和D,电机在上述状态点的力矩输出值比较如表5所示。

图11 双电机系统正弦响应力矩输出曲线Fig.11 Torque output curve of sine response

表5 双电机正弦响应电机输出力矩对比Table 5 Comparison of motor torques in sine response

从表4、表5可以看出: 1)电机1、2的力矩值在变偏置力矩控制下均有所降低,其中阶跃响应电机力矩输出值最大降低约1.15 N·m,正弦响应最大降低约2 N·m; 2)静止状态下,变偏置力矩控制的电机间偏置力矩值由6.4 N·m降为4.6 N·m,使电机间不必要的对抗作用减弱,有效降低能耗; 3)正弦响应过程中,正向驱动时电机1输出的正向力矩值下降,同时电机2的力矩由方法②的反向变成与电机1同向驱动负载,反向驱动时与正向驱动类似。

综合上述分析,变偏置力矩控制可以在系统不表现间隙的条件下,将用于消隙的偏置力矩转化为电机的驱动力矩,提升整个系统的力矩输出能力。在静止状态,系统的偏置力矩降低为一个较小值以降低系统能耗。

4 结 论

1)本文提出了一种基于双电机负载电流的变偏置力矩消隙控制方法。消隙过程中所加载的偏置力矩直接根据负载电流而变化,进而实现变偏置力矩的消隙控制。仿真分析结果表明了该方法的可行性。

2)仿真结果表明本文的消隙控制方法可以实现全伺服周期内的电机输出力矩分配控制,并可有效降低系统在维持静态消隙时所造成的额外力矩损失。

3)文中给出了转换函数中电流设定值的选取方法。通过转换函数实现偏置电压的动态加载,实现了系统在消隙控制与共同驱动控制两种状态之间的平稳转换。

[1] 程登元.一种双电机消隙伺服系统[J].雷达科学与技术,2009,7(5): 392-396. CHENG Dengyuan.A kind of double motor anti-backlash mechanism servo system[J].Radar Science and Technology,2009,7(5): 392-396.

[2] 宋晓,王建华,张会龙.用西门子数控系统双电机驱动消隙功能提高机床传动精度[J].制造技术与机床,2011(1):52-58. SONG Xiao,WANG Jianhua,ZHANG Huilong.Improving transmission precision using double-motor driving mechanical play minimization function of SIEMENS CNC system[J].Manufacturing Technology & Machine Tool,2011(1): 52-58.

[3] 樊卫华,赵国峰,陈庆伟,等.双电机驱动伺服系统神经网络控制器的设计[J].电机与控制学报,2006,10(3): 260-268. FAN Weihua,ZHAO Guofeng,CHEN Qingwei,et al.Design of neural network controller of dual-motors driving servo system[J].Electric Machines and Control,2006,10(3): 260-268.

[4] GAWRONSKI W.Control and pointing challenges oflarge antennas and telescopes[J].IEEE Transactions on Control System Technology,2007,15(2): 276-289.

[5] 薛汉杰.双电机驱动消隙技术及其在数控设备中的应用[J].航空制造技术,2009(17): 84-91. XUE Hanjie.Double-motor anti-backlash driving technology and its application in NC machine tool[J].Aeronautical Manufacturing Technology,2009(17): 84-91.

[6] 房立金,孙龙飞.双电机驱动系统消隙特性研究[J].中国机械工程,2012,23(24): 2991-2996. FANG Lijin,SUN Longfei.Backlash elimination characteristics of dual motor driving system[J].China Mechanical Engineering,2012,23(24): 2991-2996.

[7] GAWRONSKI W,BEECH-BRANDT J J,AHLSTROM JR H G,et al.Torque-bias profile for improved tracking of the Deep Space Network Antennas[J].IEEE Antennas and Propagation Magazine,2000,42(6): 35-45.

[8] 任海鹏,何斌.双电机驱动机床进给系统消隙控制[J].电机与控制学报,2014,18(3): 60-66. REN Haipeng,HE Bin.Anti-backlash control of machine tool feed system driven by dual-motors[J].Electric Machines and Control,2014,18(3): 60-66.

[9] SVEN G R,LORENZ H,SAMEER K,et al.Precise robot motions using dual motor control[C]//IEEE International Conference on Robotics and Automation.May 3-7,2010,Anchorage,AK.United States: Institute of Electrical and Electronics Engineers Inc.,2010:5613-5620.

[10] JOHANNES S.Nonlinear dual motor control of a parallel kinematic robot[D].Sweden: Lund University,2009.

[11] 龚时华,李斌,朱国力.基于非线性特性的大型转台精密运动控制技术[J].电气传动,2010,40(7): 42-49. GONG Shihua,LI Bin,ZHU Guoli.Motion control technologies for large-scale turn-table based on the nonlinear characteristics[J].Electric Drive,2010,40(7): 42-49.

[12] 陈庆伟,郭毓,胡维礼,等.多电机同步联动系统的动力学分析与建模[J].东南大学学报(自然科学版),2004,34(增刊):135-140. CHEN Qingwei,GUO Yu,HU Weili,et al.Dynamics analysis and modeling of multi-motor synchronizeddriving system[J].Journal of Southeast University(Nature Science Edition),2004,34(Supplement):135-140.

(编辑:张 楠)

Anti-backlash control method of dual-motor driving system based on switching bias torque

SUN Long-fei, FANG Li-jin

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China)

A switching bias torque anti-backlash control method based on motor load current was proposed for dual-motor drive system.Depending on the motor current and the switching functionw,the bias torque was output dynamically to realize the transformation from anti-backlash control to torque synchronization control.Meanwhile,the method of selecting the current setting point in the switching function was presented,and the method was simple and feasible which provides a theoretical basis for the practical application of engineering.A simulation model was established to verify effectiveness of the control method.The results show that the backlash of dual-motor system is eliminated utilizing the switching bias torque control,the bias torque between two motors decrease as well as the energy consumption through the reasonable selection of the current setting point of the switching function and the driving ability of dual-motor system is improved due to the dynamic bias torque control.

dual-motor system; backlash; anti-backlash control; switching bias torque; load current

2014-11-10

国家自然科学基金(51575092);辽宁重大装备制造协同创新中心项目

孙龙飞(1987—),男,博士研究生,研究方向为双电机驱动系统消隙控制方法; 房立金(1965—),男,博士,教授,博士生导师,研究方向为机器人与自动化装备、仿生机械与仿生控制等。

房立金

10.15938/j.emc.2017.03.013

TP 27

A

1007-449X(2017)03-0089-08