带通滤波器LTCC工艺优化研究

2017-03-27贾少雄

张 伟,秦 超,贾少雄

(中国电子科技集团公司第二研究所,太原 030024)

带通滤波器LTCC工艺优化研究

张 伟,秦 超,贾少雄

(中国电子科技集团公司第二研究所,太原 030024)

针对LTCC(低温共烧陶瓷技术) 带通滤波器结构以及制作工艺特点,对LTCC带通滤波器制作的过程工序进行试验及分析,确定了制作偏差超过设计容差的过程工序。以滤波器设计容差为参考依据分别对相关工序以及偏差量进行了详细分析,提出了针对性工艺优化措施,有效解决了滤波器中心频率偏移的问题。采用优化后工艺所制作的滤波器中心频率偏差由±30MHz提高到±5MHz,满足使用要求。

LTCC;过程工序;工艺优化

1 引言

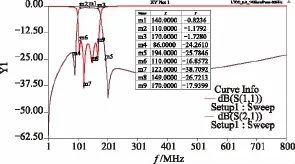

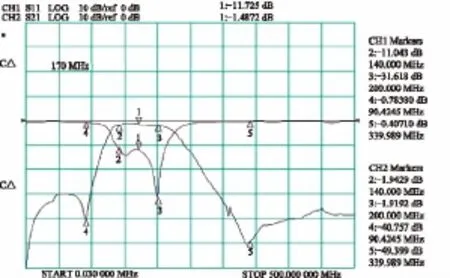

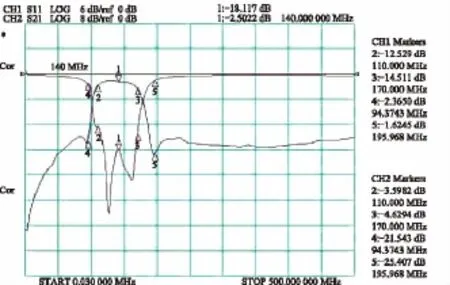

LTCC是一项满足小型化、高可靠性、高密度的新集成技术。LTCC带通滤波器便是基于LTCC技术而开发的LC叠层式滤波器[1],如图1 所示,设计滤波器中心频率140MHz±5MHz,带宽为 60MHz,采用叠层式结构可以将电路布局由平面转为三维立体,把电容、电感无源元件集成到LTCC多层电路基板中,易于批量生产。按照LTCC基板的工艺制作此类滤波器,对制造后的带通滤波器检测发现超过滤波器中心频率容差±5MHz,带通滤波器中心频率由140MHz偏移到170MHz,如图2、图3所示。

图1 LTCC带通滤波器设计结构

本文主要对LTCC生产过程进行工序能力分析,确定制作过程中存在偏差的主要工序,对这些工序提出相应的工艺优化措施,使其能够满足设计容差要求,为最终产品性能指标达标提供可靠保障。

图2 设计仿真结果

图3 优化前测量结果

2 带通滤波器LTCC工艺流程介绍

目前,制作滤波器的LTCC主要工艺流程如图4所示。

图4 LTCC制作滤波器流程

此款滤波器所选介质材料为Ferro公司的A6M生瓷,在1~100GHz 频率下,介电常数为5.9,正切角损耗为0.002,电容、电感印刷电路采用Ferro公司的FX30-025金浆,其与介质材料共烧,匹配性比较好。端电极印刷采用Ferro公司的3309银浆,后烧完成后进行锡铅焊接,以满足组装需求。

3 生产工艺过程能力分析及工艺优化

从工艺流程中,根据因果分析树图法,如图5所示,提出可能超容差的工序,确定这些工序中的偏差值,如图5所示。

依次对各个过程工序进行试验分析,按照以往LTCC基板工艺流程参数试制一版此款滤波器,来检测偏差超过设计容差的主要待优化过程工序[2]。

图5 因果分析树图

3.1 冲孔

所选冲孔设备为机械冲孔,在检孔机下抽检其中一张生瓷的透孔率为100%,孔内壁无毛刺。

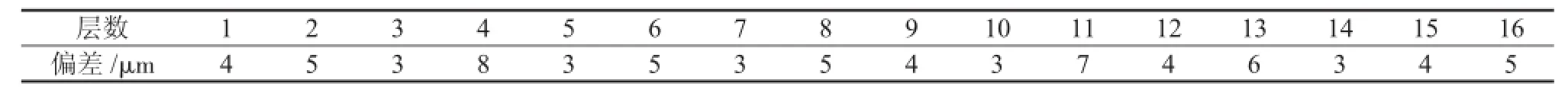

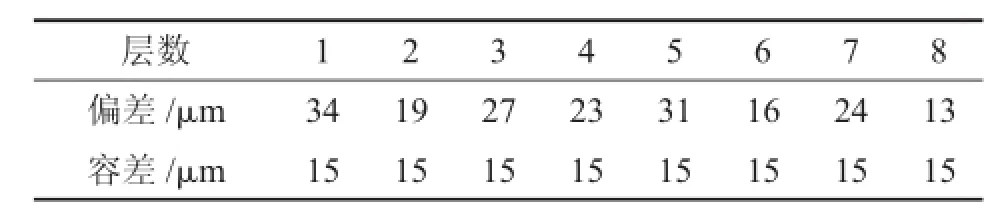

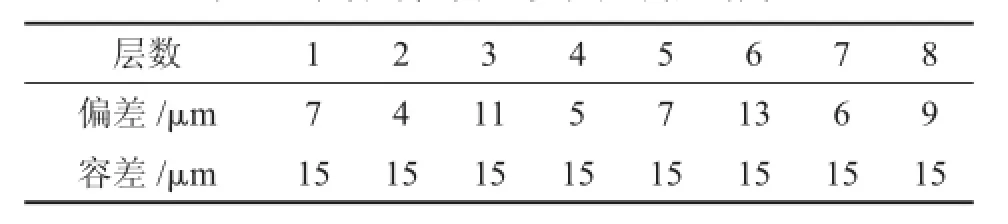

在3D测量仪下测量16层定位孔和具有电学性能孔的间距,与设计相应两孔间距的偏差测量结果见表1。

表1 冲孔偏差测量结果

由测量结果可知,冲孔偏差均小于 10μm,而冲孔工艺容差±15μm,满足此款滤波器设计对冲孔工艺的要求,因此确定此过程工艺无需优化。

3.2 填充

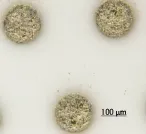

在电子显微镜下检测填充后过孔的饱满度,如图6所示,过孔填充浆料无凹坑,无漏孔,填充饱满且无突起,满足填充工艺要求,所以此过程工艺无需优化。

3.3 印刷

3.3.1 印刷线条偏差

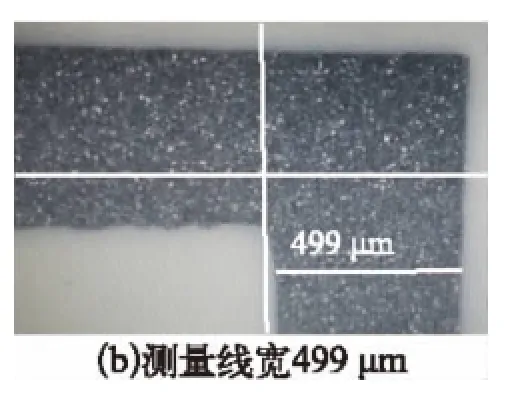

印刷线条偏差是指印刷线条宽度以及线条完整性与设计图形线条宽度的差值,第11层设计线宽与测量线宽如图7所示。

图6 填充浆料

图7 设计线宽与测量线宽

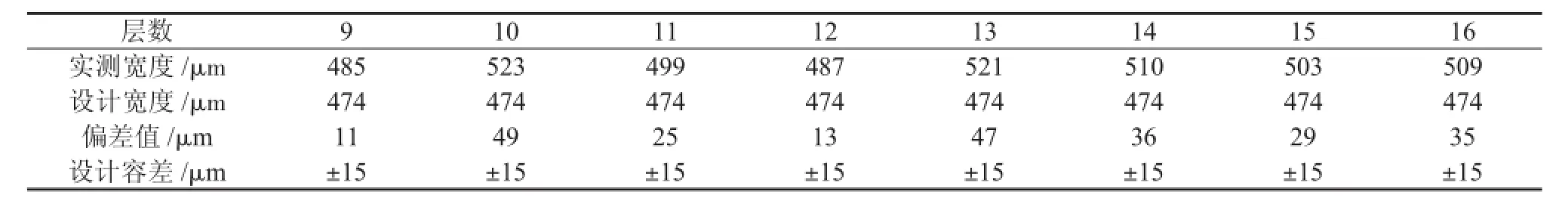

经过3D测量仪测量产品中每层同一位置的线条宽度,并将线条宽度值与设计相应线条宽度值进行对

表2 印刷线条宽度测量对比

表3 不同网版目数的线条偏差测量结果

由测量结果对比可知,400 目网版对印刷质量的提高有明显效果,但并没能使印刷线条偏差达到设计容差。

(2)减小印刷的离网间距

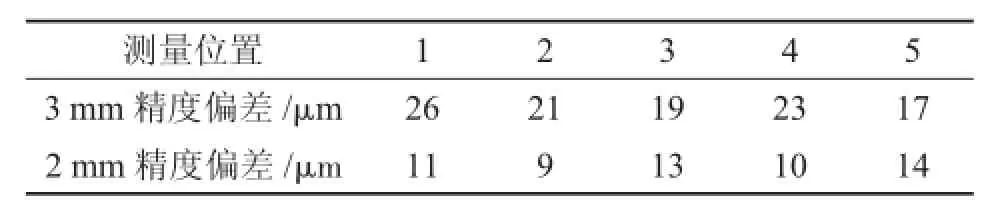

由以往3mm印刷离网间距减小到2mm,采用400目网版对应的印刷精度偏差如表4所示。优化中发现,如果继续减小离网间距,生瓷难以脱网。

表4 不同离网间距的线条偏差测量结果

由测量结果对比可知,2mm 离网间距对印刷精度有一定的提高。整体优化后,400 目、2mm 离网间距的印刷效果满足了印刷容差,此工序优化有效。

3.3.2 印刷对位偏差

印刷对位偏差是指印刷机摄像头捕捉到φ1.0mm定位孔位置与实际φ1.0mm定位孔位置的偏差。在印刷过程中记录设备偏差量见表5。

表5 印刷对位偏差测量结果

由测量结果可以看出,8 层中有 7 层超差,固需要对其印刷对位精度进行优化。优化分析及措施如下:

对选取的定位孔进行优化,由以往的摄像头捕捉φ1.0mm定位孔换成叠片所用的φ3.0mm定位孔,如比,见表2。

由测量结果可知,实际印刷宽度均大于设计宽度,并且其中有6层超过印刷设计容差,因此需对印刷线条精度进行工艺优化。优化分析及措施如下:

(1)提高网版目数

以往制作LTCC基板所用的网版目数为 325目,可以满足容差要求,但是滤波器印刷容差较小,达不到印刷精度要求,提高网版目数到400目。对应偏差见表3。图8所示,这样不仅可以增加摄像头捕捉的像素数量,提高设备标定精度,而且与叠片共用同一定位孔,进一步消除了印刷与叠片之间的偏差,如果定位孔过大,会超出摄像头捕捉范围,所以选φ3.0mm较适合。

图8 对位孔示意图

印刷对位偏差优化后,对其优化结果进行测量,如表6所示。

表6 印刷对位偏差优化后测量结果

由测量结果可知,印刷对位精度均为超过容差,过程工艺优化有效。

3.4 叠片

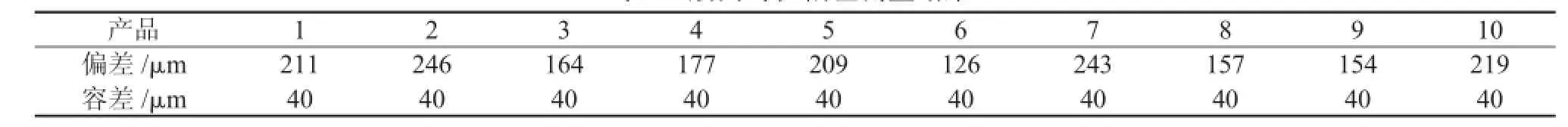

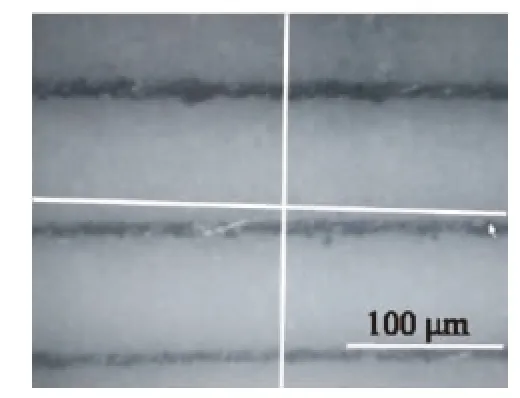

由于层间线条太薄,X射线无法看清层间线条对位,所以通过叠片后在X射线下检测其成品过孔整体对位精度,来间接判断其叠片精度,如图9所示。随机抽检10个产品测量,其结果见表7。

图9 4号成品层间过孔对位偏差

表7 层间对位偏差测量结果

由测量结果可知,叠片对位偏差均超过叠片容差40μm,故需对叠片过程工艺进行优化。

优化分析及措施:

通过对以往叠片偏差大的样品进行剖切观察发现,引起叠片对位偏差主要体现在层间粘合不完全,存在气泡导致脱膜时生瓷发生形变。

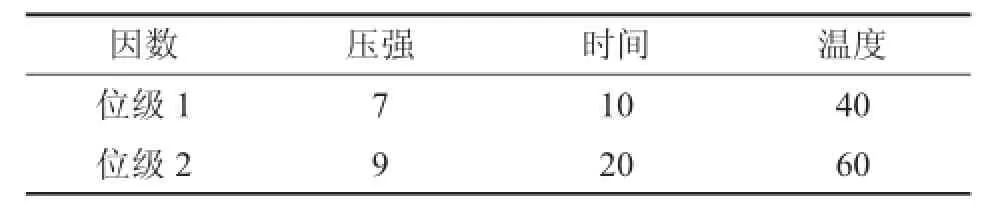

针对叠片层间粘合这个问题[3],对叠压中的3个参数进行正交试验,确定压强、叠压时间以及上下压板温度的合理选择及三者的最优组合,达到层间压合后气泡数少于4(肉眼可见)且生瓷无压裂现象的目标。

3.4.1 挑因数,选位级

(1)因数 A:压强(MPa)。

第一位级 A1=7,第二位级 A2=9。

(2)因数 B:时间(s)。

第一位级 B1=10,第二位级 B2=20。

(3)因数 C:温度(℃)。

第一位级 C1=40,第二位级 C2=60。

制定因数位级表如表8所示。

表8 因数位级表

3.4.2 设计试验组合方案及结果

本次试验存在2位级3因数,需要进行8次试验,8次试验结果见表9。

表9 试验组合方案及试验结果

3.4.3 试验结果分析

从表9的级差中可以看出,影响层间粘合的主要原因是叠压压强以及温度,对于层间粘合影响最小的因数是叠压时间。

从表9中各组合方案中层压后的气泡数来看,各因数的最佳组合是A2-B2-C2,即8号试验的因数组合最优。

经过三因数最佳组合后,进行叠压后气泡消失,说明层间完全粘合,如图10所示,达到了叠压优化效果。

图10 压实后效果

整个叠片工艺优化后,对叠片结果进行X射线检测,由于层间线条太薄,X射线下成品图像较模糊,故通过成品局部过孔来间接判断层间对位,如图1 1所示,叠片后层间对位良好,达到工艺设计要求。

3.5 层压

图11 成品过孔对位

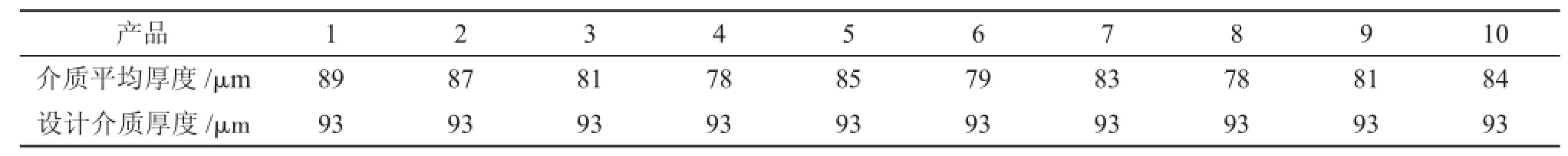

经过以往层压工艺(温度 70℃,等静压压强 21MPa)层压后[4],对10个产品进行剖切,用3D测量仪进行层间介质厚度测量,如图12 所示,103μm厚的A6M生瓷层压后的测量值(计算测量平均值)见表10。

图12 剖切后介质厚度

经过测量发现,层压后介质厚度比设计介质层厚度均小,故需对其进行工艺优化。优化分析及措施如下:

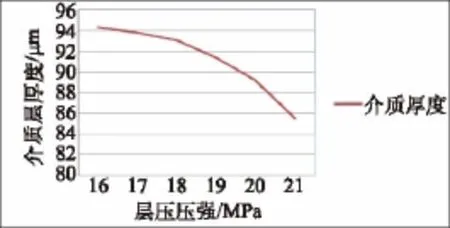

层压温度 70℃下,我们对层压工艺进行16MPa、17MPa、18MPa、19MPa、20MPa和21MPa不同压强的试验,将对应不同压强的产品进行剖切,用3D测量仪对其层间介质层厚度进行测量,采用 10 点测量求平均值法,得到的测量结果如图1 3 所示,按照层压压强与层间介质厚度对应关系选择出可以满足设计要求的压强值,制作此款滤波器所选等静压的压力参数为 18MPa。

表10 层间厚度平均值测量结果

图13 介质厚度与层压压力关系

3.6 烧结

经过对烧结后的产品进行尺寸测量,如图14所示,基本满足设计要求(20.0±0.5)mm×(16.0±0.5)mm,所以无需对其进行优化。

图14 成品尺寸

3.7 切割

产品按照工艺要求切割后,尺寸以及端面能够达到端电极印刷的要求,无需进行优化。

3.8 端印

用沾银机统一进行端电极印刷,抽检端印,印刷线条尺寸一致性良好,无需优化。

4 试验结果

对工艺优化后所投入的一版产品进行实际测量,测量结果如图15所示,中心频率满足设计容差±5MHz,达到设计的整体指标要求。

5 结论

本文分析了基于LTCC技术制作带通滤波器的工艺[5],通过工序检测结果与设计容差进行对比,确定了其中3个过程工序存在一定偏差:印刷、叠片以及层压。对这3个过程工序分别进行工艺优化,并检测各自的优化结果,均达到了工艺设计的要求。对工艺优化后制作的产品进行测量,结果与仿真指标吻合较好,说明此次工艺优化有效,可以为此款滤波器接下来的批量生产提供可靠的工艺指导,同时为LTCC基板微波性能的提升做参考。

图15 优化后测量结果

[1]苏宏,杨邦朝,杜晓松,等.叠层式LTCC低通滤波器的设计[J].电子元件与材料,2006(7):72-74.

[2]赵飞,党元兰.LTCC电路加工中的关键技术分析[J].电子工艺技术,2013,34(1):7-39.

[3]唐小平,严英占,张晨曦.提高LTCC叠片精度的工艺研究[J].电子工艺技术,2013,34(4):220-222.

[4]Tang C W.Harmonic-suppressionLTCCfilter w ith the step-impedance quarter-wavelength open stub [J].IEEE TransMicrowave Theory Tech,2001,52(2):617-624.

[5] 何健锋.LTCC基板制作及控制技术[J].2005,26(2):75-81.

Study onLTCCProcess Optim ization of Band-pass Filter

ZHANGWei,QIN Chao,JIA Shaoxiong

(China Electronics Technology Group Corporation No.2 Research Institute,Taiyuan 030024,China)

LTCC(Low Temperature Co-fire Ceramic)band-pass filter structure and process characteristics, togetherw ith testing and analysis during the process helps locate the process causing the deviation over the design tolerance.Based on the design tolerance,the relative process and the deviation are analyzed in detail, and the pertinent process optim ization is proposed,which effectively solves the problem of the center frequency offset of the filter.The implementation of the optimized process increases the center frequency deviation from ±30MHz to ±5MHz.

LTCC;process technology;processoptimization

TN305.94

A

1681-1070 (2017) 03-0005-05

张 伟(1986—),男,山西忻州人,工学硕士,现从事LTCC工艺及微波元器件研发工作。

2016-11-28