LTCC电路基板金层表面斑点问题研究

2017-03-27陈晓勇王颖麟贾少雄

陈晓勇,王 亮,王颖麟,贾少雄,李 俊

(中国电子科技集团公司第二研究所,太原 030024)

封装、组装与测试

LTCC电路基板金层表面斑点问题研究

陈晓勇,王 亮,王颖麟,贾少雄,李 俊

(中国电子科技集团公司第二研究所,太原 030024)

针对LTCC电路基板金层表面斑点问题开展研究,观察了LTCC电路基板表面斑点显微形貌,对斑点组成成分进行定性分析,推断出LTCC电路基板表面斑点形成的原因。分别采用化学清洗和重烧法去除基板表面斑点,对比了两种方法的实验结果,确定了一种去除斑点的有效方法。实验结果表明:LTCC电路基板金层表面红色斑点组成成分为Ag2S,采用重烧法可以消除表面斑点,不损害基板性能,斑点消除区金层金丝键合强度没有减弱并满足国军标使用要求。建议通过加强印刷、烧结环节过程把控,以及采用真空或氮气密封LTCC基板的方式,有效减少金层斑点的形成。

LTCC基板;表面斑点;重烧

1 引言

LTCC技术作为一种先进的微组装技术,在航天、电子对抗、机载/舰载雷达、汽车雷达等军工和民用领域具有广阔的应用前景,是实现小型化、轻量化、集成化、多功能以及高可靠性目标较为理想的解决方案之一[1]。

LTCC电路基板是一类重要的封装载体,可以利用LTCC3D-MCM=垂直互连实现微波模块/组件的一体化封装[2,3]。与局部混压技术的微波印制线路板相比,LTCC电路基板具有明显的优势。首先,LTCC电路基板高频损耗相对稳定,可以满足K、Ka甚至更高频段的使用需求,适合应用于高频段微波模块领域;其次,LTCC材料导热系数较高,再加上基板内布满Au、Ag等具有优良导热性能的实心金属导热孔,能够满足大功率器件对封装基板导热性能的严苛要求;再次,LTCC电路基板热膨胀系数与Si、GaN 等半导体材料相匹配,有效避免因热膨胀不匹配而引起的互连失效,提升模块整体可靠性;不仅如此,LTCC电路基板可以最大限度地满足电阻、电容、电感等无源器件的内埋,灵活的加工方式为研制外形或腔体结构较为复杂的电路基板提供了更大的选择空间,模块/组件的封装密度有了大幅度的提升。

在LTCC电路基板的生产研制过程中,特别是贮存一段时间后,基板表面常会出现红色斑点等缺陷。除了暴露在外部的银层存在这一现象,裸露在外表面的金层同样会出现类似的情况。存在的红色斑点会对后道组装可靠性方面带来潜在的质量隐患。本文主要围绕金层表面斑点展开研究,分析表面斑点组成成分和形成原因,采用不同方法尝试去除表面斑点,并对金层修复区域进行金丝键合强度测试,确定一种有效去除表面斑点的方法。

2 实验

2.1 样品制备

本试验采用FerroA6M型生瓷作为原料,选择丝网印刷的方式在表层生瓷印刷金浆,内层印刷银浆,经过LTCC基板加工工艺处理后得到一批试验样品,LTCC加工工艺流程如图1所示。

图1 LTCC基板加工工艺流程

最后将检测合格的样品直接装入样品盒中,贮存一段时间后打开包装发现部分样品表面存在红色斑点。

2.2 测试及分析仪器

使用 Nikon SMZ-18型高倍显微镜观察样品表面斑点。采用日本电子公司JSM-7500型扫描电子显微镜(SEM)对表面斑点微观形貌进行表征,同时借助Oxford Instruments X-max 型X射线能谱仪 (EDS)对样品表面微区进行组成成分定性分析。使用中国电子科技集团公司第二研究所RSH-101型热声焊机完成样品表面金层金丝键合,采用英国Dage公司series4000型拉力剪切力测试仪对金丝进行破坏性键合拉力测试以检验金层金丝键合性能。

3 结果与分析

3.1 形貌及成分表征

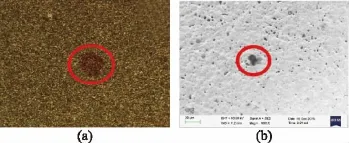

从表面带有红色斑点的样品中随机选取一件在光学显微镜下进行观察,发现表面斑点多数呈现浅红色,部分区域为暗红色,甚至出现深褐色,颜色从斑点中心向四周逐渐变浅,斑点形状接近圆形,表面斑点在光学显微镜下的形貌如图2(a)所示。

图2 表面斑点在光学显微镜(a)和 SEM(b)下的形貌图

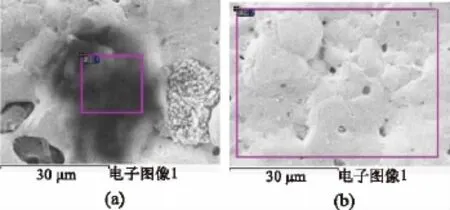

采用SEM在500倍下对待测样品表面微观形貌进行观察,发现样品表面金层颗粒间存在大量孔洞,孔洞形状以圆形为主,孔径集中分布于3~10μm之间。表面大量孔洞的形成主要是由于在烧结排胶阶段,生瓷与金属浆料中有机添加剂发生分解在表面留下孔洞;在致密化阶段,利用玻璃相的流动性实现金属颗粒与陶瓷颗粒之间的粘接,同时孔洞不断缩小,待烧结阶段结束后呈现如图2(b)所示的微观形貌。对斑点区域微观形貌进行观察,发现该区域与周围存在较大颜色差异,如图3(a)所示。

图3 斑点区域(a)和表面金层(b)微区EDS分析

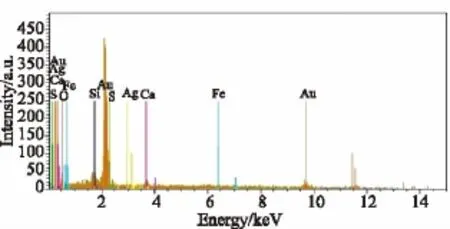

为确定斑点组成成分,对斑点区域和正常金层区域分别进行EDS微区成分扫描,扫描区域如图3 (a)和 3(b)中矩形区域所示。图4为微区EDS测试曲线,各组成元素及含量如表1所示。从EDS检测结果可以得出,斑点区域除了金之外,还检测到微量的S和Ag元素。在正常金层的检测结果中,除检测到金,还有LTCC陶瓷功能相元素Ca、Si、O,同时检测到了微量的Ag和Fe。

图4 斑点区域(a)和表面金层(b)微区DS能谱图

通过多次对其他样品表面斑点和金层进行检测,测试结果表明:斑点区域均有S和Ag元素的存在,而在正常金层上未检测到S和Ag两种元素同时存在的证据。Fe元素的存在很可能是由于砂轮切割环节冷却水过滤不足引入的。所以,金层表面存在红色斑点是由于表面残留有微量的Ag和S元素,这两种元素通过化学反应形成Ag2S红色斑点,化学反应方程式如式(1)所示。

表1 EDS组成元素分析

LTCC基板金层表面含有微量的 Ag元素很可能是在印刷环节引入的。比如丝网印刷时金层与银层共用同一块刮刀,交替印刷时刮刀未清洗干净,使刮刀表面残留银粉随金浆一起附着到生瓷表面;或者金、银层印刷网版共用同一台自动化网版清洗机,溶液中的银颗粒附着在网版表面,在随后的印刷中金层浆料引入银元素。在LTCC基板烧结排胶阶段,生瓷当中的大量有机物分解产生 H2S等气体。由于烧结炉废气通过非密封管道抽走,所以有少量的 H2S等废气进入到空气当中。烧结炉等其他大功率设备内橡胶受热发生硫化也会释放出 H2S气体。H2S气体可以很容易接触到未经密封的LTCC基板表面,被表面残留的银吸附发生银的硫化反应,形成Ag2S红色斑点。与此同时,基板表面印刷层的大量孔洞会促进 H2S的吸附,加速硫化反应的进程,使斑点面积扩大、颜色加深。

3.2 解决措施

3.2.1 化学清洗法

为了去除金层表面的Ag2S,分别尝试化学试剂清洗和重烧两种方法。由于Ag2S化学性质稳定,不溶于盐酸,与稀硝酸发生反应生成 AgNO3,所以很难选择一种有效的化学试剂。本实验采用商业化贵金属清洗剂(麦利鲁德化学有限公司生产)去除LTCC电路基板金层斑点。具体方法如下,用棉签蘸取少量清洗剂反复擦拭斑点区域,待斑点颜色消失后用大量去离子水冲洗基板。该清洗剂的作用原理是通过发生氧化还原反应将Ag2S还原为单质银。图5为斑点区域经清洗剂处理后的照片,左下角插图为斑点清洗前的状态,红色椭圆标识区域为斑点清洗后的照片,经清洗剂处理后斑点颜色消失,呈现金层颜色。但与正常的生瓷表面相比,生瓷介质表面存在白色颗粒状粉末,用雕刻刀轻微按压生瓷,表面留有清晰划痕。这一现象表明,在清洗过程中,生瓷表面受到一定程度的腐蚀,特别是清洗不规则形状腔体和深腔底部斑点时,棉棒擦拭较为困难,通过延长清洗时间的方法会对生瓷造成进一步的损伤,所以不建议采用化学清洗剂处理金层表面的斑点。

图5 表面斑点经清洗剂处理后的照片

3.2.2 重烧法

与化学清洗相比,重烧法操作较为简单、方便,它是将带有斑点的LTCC基板经链式后烧炉在 850℃下保温 10min,完成Ag2S的高温分解。图6为斑点重烧前后光学显微镜下的外观对比图。从图中可以看出,LTCC基板在经过高温处理后,红色斑点消失,恢复金层颜色。董兆文[4]等人研究了重烧对LTCC基板性能的影响,结果表明,在850℃保温10min的条件下,重烧对Ferro A6M型LTCC基板性能影响较小,证明重烧法不会对电路基板造成损害。图7为重烧后斑点消失区域EDS能谱图,检测结果表明,Ag元素仍然存在,但未检测到S元素,所以经过重烧的基板必须进行真空密封或者放入氮气柜中保存,避免二次污染。由于电路基板在装配调试后会进行外壳真空密封,所以金层表面残留的微量Ag元素不会影响电路基板的正常使用。

图6 表面斑点处理前(a)、后(b)光学显微镜下的照片

图7 重烧后斑点消失区域 EDS能谱图

在正常金层和经重烧处理的斑点修复区域分别进行金丝键合拉力试验,检测金层金丝键合强度。金丝键合参数为,跨距(600±25)μm,弧高(200±25)μm。表2列出破坏性金丝键合拉力测试对比结果,两组实验失效模式均为焊点1或焊点2颈部断裂,未出现脱键情况。从测试数据可以得出,重烧之后金层金丝键合强度并没有减弱,与正常金层情况接近,键合强度能够满足GJB548B-2005中 φ25μm金丝最小键合强度0.03N 的要求。

表2 φ25μm 金丝键合拉力测试数据

4 结论

通过对LTCC基板样品金层表面斑点进行显微形貌观察与成分测试,确定了斑点成分为Ag2S,并对Ag2S的形成原因进行分析。对比化学清洗和重烧两种实验方案结果后得出,化学清洗液会腐蚀生瓷介质层,而重烧法不会对LTCC电路基板造成损害,同时实现有效去除表层斑点的目的。通过对重烧后斑点消失区域进行金丝键合拉力试验,拉力测试结果与正常金层相接近,均满足GJB 548B-2005中的技术要求。对于LTCC电路基板,尤其是重烧处理过斑点的基板,建议进行真空或氮气密封保存。在LTCC丝网印刷环节,加强刮刀和网版的清洗工作,避免将银颗粒引入到金层当中。对烧结炉进行隔离处理,防止烧结阶段释放出的有害气体与基板直接接触。通过采取上述3种措施可以有效防止LTCC电路基板表面斑点的形成。

[1]M T Sebastian,H Jantunen.Low lossdielectricmaterials forLTCCapplications:a review [J].International M aterials Reviews,2008,53(2):57-90.

[2]董兆文,李建辉,沐方清.LTCC微波一体化封装[J].电子与封装,2010,10(5):1-6.

[3]李建辉,秦先海,董兆文,等.LTCC三维 MCM 技术研究[C].第十四届全国混合集成电路学术会议论文集,2005:172-177.

[4]董兆文,李建辉.重烧对LTCC基板性能的影响[C].中国电子学会第十五届电子元件学术年会论文集,2008:127-133.

Research on the Surface Spots on the Gold Layer ofLTCCCircuit Substrates

CHEN Xiaoyong,WANG Liang,WANG Yinglin,JIA Shaoxiong,LIJun

(China Electronics Technology Group Corporation No.2 Research Institute,Taiyuan 030024,China)

In the paper,the surface spots on the gold layer ofLTCCsubstrates were studied deeply.The m icrotopography and composition of the surface spots was analyzed by scanning electron m icroscope and energy dispersive spectrom eter respectively.The reason why the surface spotswere formed on the gold layer ofLTCCsubstrateswas concluded reasonably.Both of chem ical reagents and refiringmethod were employed to elim inate the surface spots so as to find out the effective solution.The resultwas shown that the red color spotswere composed ofAg2Swhich can bew iped outeffectively by refiring rather than chemicalmethod.The gold bond strength of the cleaned areawasn'tweakened andmet the requirementsof themilitary standard.In order to avoid the formation of spots,itwasadvised to strengthen the controlof printing and sintering process and protect theLTCCsubstratesby vacuum ornitrogen seal.

LTCCsubstrates;the surfacespots;refiring

TN305.94

A

1681-1070 (2017) 03-0001-04

陈晓勇(1988—),男,山西吕梁人,硕士研究生,毕业于电子科技大学微电子与固体电子学院,现在中国电子科技集团公司第二研究所从事LTCC工艺技术研究。

2016-12-9