豆清发酵液点浆工艺研究

2017-03-14谢灵来赵良忠尹乐斌

谢灵来 赵良忠 尹乐斌

陈楚奇1,2,3 周 娟1 朱 丹1

(1. 邵阳学院生物与化学工程系,湖南 邵阳 422000;2. 豆制品加工技术湖南省应用基础研究基地,湖南 邵阳 422000;3. 湖南省果蔬清洁加工工程技术研究中心,湖南 邵阳 422000)

豆清发酵液点浆工艺研究

谢灵来1,2,3赵良忠1,2,3尹乐斌1,2,3

陈楚奇1,2,3周 娟1朱 丹1

(1. 邵阳学院生物与化学工程系,湖南 邵阳 422000;2. 豆制品加工技术湖南省应用基础研究基地,湖南 邵阳 422000;3. 湖南省果蔬清洁加工工程技术研究中心,湖南 邵阳 422000)

利用豆清发酵液作为豆腐凝固剂进行点浆生产豆腐。通过单因素试验确定豆清发酵液总酸含量,豆清发酵液添加量和点浆温度为影响因素,以感官评分和弹性为响应值,采用响应面法对试验设计进行优化。结果表明,豆清发酵液点浆的最佳工艺条件为:豆清发酵液总酸含量5.3 g/kg,豆清发酵液添加量29%,点浆温度76℃,在该条件下得到的豆腐感官评分为(76.20±0.36)分,豆腐弹性为0.95±0.01。

豆腐;豆清发酵液;点浆

豆清发酵液,又称豆腐黄浆水,或者酸浆水,是以生产豆腐时在豆浆凝固过程和豆脑压制过程中产生的副产物为原料,经过多种微生物混合自然发酵而成的天然凝固剂[1-2]。豆清发酵液中含0.25%~0.40%蛋白质、0.1%还原糖和多糖类物质[3],以及大豆异黄酮、皂苷、大豆低聚糖等生理活性物质,此外还有钙、镁、钾等金属元素[4-5]。

现阶段,在工厂的生产中,豆清发酵液一般是当做废水直接排放,这既造成了环境的污染,也造成了资源的浪费。以邵阳豆干为代表的湘派豆干,以豆清发酵液为凝固剂,制作的豆腐结构致密、持水性和弹性好,具有豆清发酵液特殊的风味,与石膏豆腐和盐卤豆腐比较,豆清发酵液豆腐更加安全、绿色和营养,深受消费者喜爱[6-7]。但是在工厂中,运用豆清发酵液生产豆腐大都是传统的手动点浆操作,生产者全凭经验完成点浆操作,加工工艺不规范,工艺参数模糊,无法满足机械化精确控制点浆的需求。

赵贵丽等[8]优化了乳酸菌在豆清发酵液中的发酵条件,通过发酵得到用于制作豆腐生物凝固剂的豆清发酵液。尹乐斌等[9]从工厂收集的豆清发酵液中分离鉴定得到一株产细菌素的乳酸菌(Lac-tobacillussp.NLB-3),并且研究了其生物学特性。宋俊梅等[10]测定了豆清发酵液的总酸含量,通过对比试验提出豆清发酵液点浆原理为酸凝固。宁正祥等[11]利用乳酸菌发酵制备大豆奶酪豆坯,检测到赋予产品特殊风味的多种游离氨基酸和脂肪酸的变化。管有根[12]利用经过发酵后pH值为4.0的豆清发酵液,用作豆腐凝固剂点浆生产塘坞豆腐,得到的豆腐组织细腻,味道鲜美。管立军等[13]优化了用纯种乳酸菌制备发酵剂制作豆腐的工艺,得到了与豆清发酵液豆腐有相似风味的发酵型豆腐。张影等[14]利用豆清液自然发酵制备豆清发酵液凝固剂,在最优条件下制得的豆腐强度和韧性较好。

但是,豆清发酵液是由多种有机弱酸组成的缓冲溶液,以pH值作为控制点浆的指标,不足以控制好豆清发酵液的最适点浆条件,通常会导致产品品质不稳定。用豆清发酵液的总酸含量(以乳酸计)替代pH值作为控制点浆的指标之一,能够更加准确控制豆清发酵液点浆的最适条件,保证产品品质的稳定性。本研究拟以豆清发酵液作为豆腐凝固剂生产豆腐,主要研究豆清发酵液总酸含量,豆清发酵液添加量,点浆温度,蹲脑时间对豆腐品质的影响,并且通过响应面法优化豆清发酵液点浆工艺,旨在为其工业化生产提供理论依据。

1 材料和方法

1.1 试验材料

1.1.1 材料与试剂

黄豆:黑龙江优质大豆,市售;

0.1 mol/L氢氧化钠标准滴定溶液:按照GB/T 601—2002配制与标定;

其它化学试剂均为国产分析纯。

1.1.2 试验仪器与设备

熟浆豆腐生产设备(1 t熟浆):J-1型,北京康得利机械设备有限公司;

物性测定仪:LS-5型,美国阿美特克(AMETEK)有限公司;

台式冷冻离心机:VELOCITY 18R型,澳大利亚达卡米公司;

阿贝折射仪:ATC型,上海淋誉贸易有限公司;

温度计:TES-1310型,泰仕电子工业股份有限公司;

水分自动测定仪:MJ33型,梅特勒-托利多公司;

凯氏定氮仪:UDK139型,意大利VELP公司;

热量成分检测仪:CA-HM型,日本JWP公司;

电子天平:DJ-3002型,福州华志科学仪器有限公司;

恒温水浴槽:SY-1210型,金坛市中大仪器厂;

手提式高温灭菌锅:YSQ-LS-18SI型,上海博迅实业有限公司医疗设备厂;

电热鼓风干燥箱:GZX-9140MBE型,上海博迅实业有限公司医疗设备厂;

单人超净工作台:SW-CJ-ID型,苏州智净净化设备厂。

1.2 研究方法

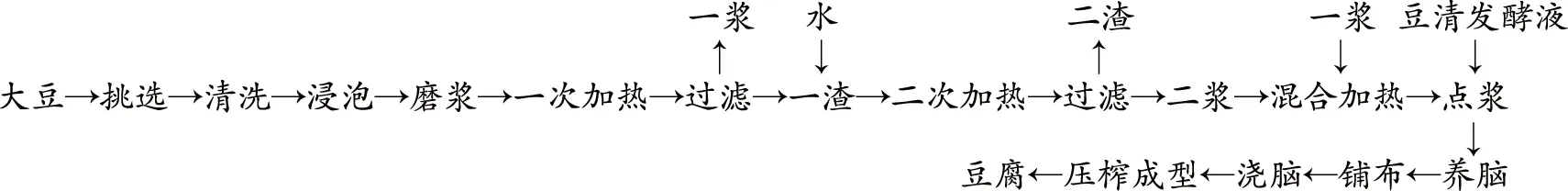

1.2.1 豆清发酵液豆腐生产工艺流程

1.2.2 操作要点 浸泡前剔除变质的大豆和石头等杂质;浸泡好湿豆的重量约为浸泡前干豆的2.0~2.2倍;煮浆时注意搅拌防止煮糊;调配后的豆清发酵液注意温度控制在40~60℃,切勿煮沸;点浆时豆腐凝固剂缓缓加入装有一定温度豆浆的烧杯中,同时用不锈钢勺子以 120 r/min的速度搅拌,直至脑花析出;蹲脑时防止振动烧杯避免破环脑花而影响豆腐成型。

1.2.3 豆清发酵液的制备 按照1.2.1豆清发酵液豆腐生产工艺流程,以氯化镁(加水溶解后折光度为 11 °Brix)替代豆清发酵液作为豆腐凝固剂点浆,豆浆凝固成豆脑后,取豆脑表面析出的豆清液(总酸含量大约为0.8~1.2 g/kg)作为一代豆清液,再将其置于37℃恒温箱下发酵48~72 h,得到总酸含量为4.5~6.5 g/kg的豆清发酵液,即为一代豆清发酵液,按照1.2.1豆清发酵液豆腐生产工艺流程将一代豆清发酵液作为豆腐凝固剂点浆,豆浆凝固成豆脑后,取豆脑表面析出的豆清液(总酸含量大约为0.8~1.2 g/kg)作为二代豆清液,再将其置于在37℃恒温箱下发酵48~72 h,得到总酸含量为4.5~6.5 g/kg的豆清发酵液,即为二代豆清发酵液,再利用二代豆清发酵液按照前述方法制取总酸含量为4.5~6.5 g/kg的三代豆清发酵液,备用[13]。

1.2.4 单因素试验

(1) 豆清发酵液总酸含量对豆腐品质的影响:固定豆清发酵液添加量为30%,豆浆浓度为7 °Brix,点浆温度为75℃,分别用总酸含量为2.5,3.5,4.5,5.5,6.5 g/kg的豆清发酵液进行点浆,蹲脑35 min,压榨制成豆腐后,对豆腐感官质量、持水率、弹性和硬度进行综合评定。

(2) 豆清发酵液添加量对豆腐品质的影响:固定豆浆浓度为7 °Brix,点浆温度为75℃,豆清发酵液总酸含量为5.5 g/kg,豆清发酵液分别按照20%,25%,30%,35%,40%的添加量进行点浆,蹲脑35 min,压榨制成豆腐后,对豆腐感官质量、持水率、弹性和硬度进行综合评定。

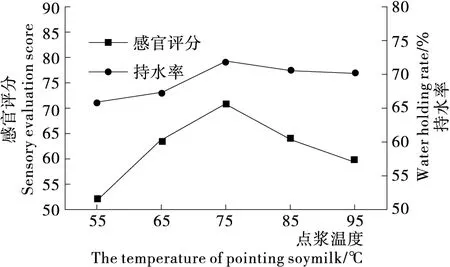

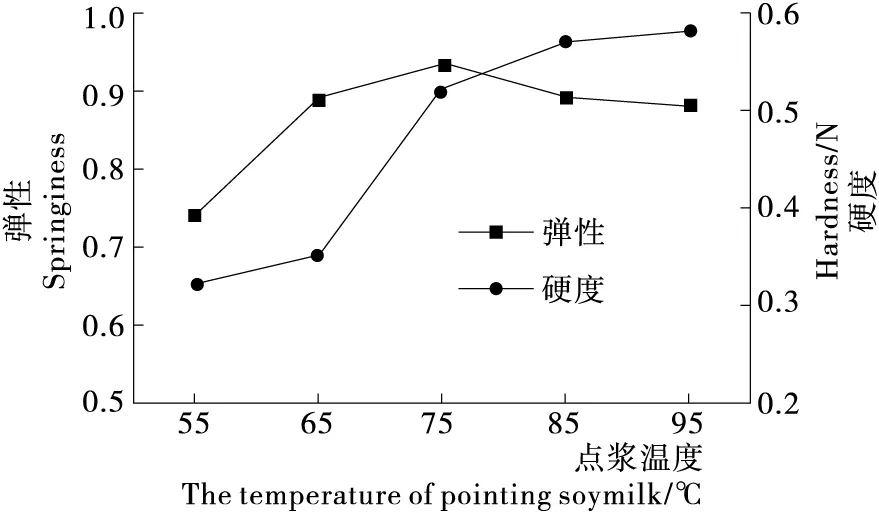

(3) 点浆温度对豆腐品质的影响:固定豆清发酵液总酸含量为5.5 g/kg,添加量为30%,豆浆浓度为7 °Brix,在点浆温度分别为55,65,75,85,95℃时进行点浆,蹲脑35 min,压榨制成豆腐后,对豆腐感官质量、持水率、弹性和硬度进行综合评定。

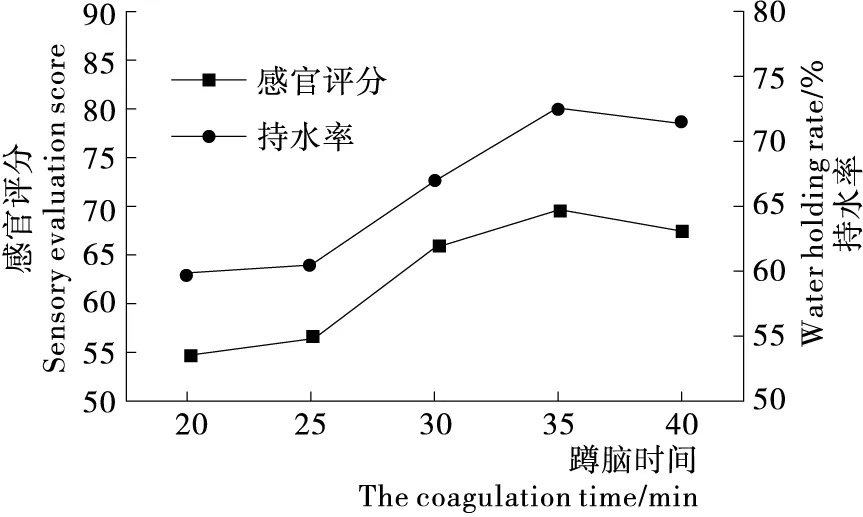

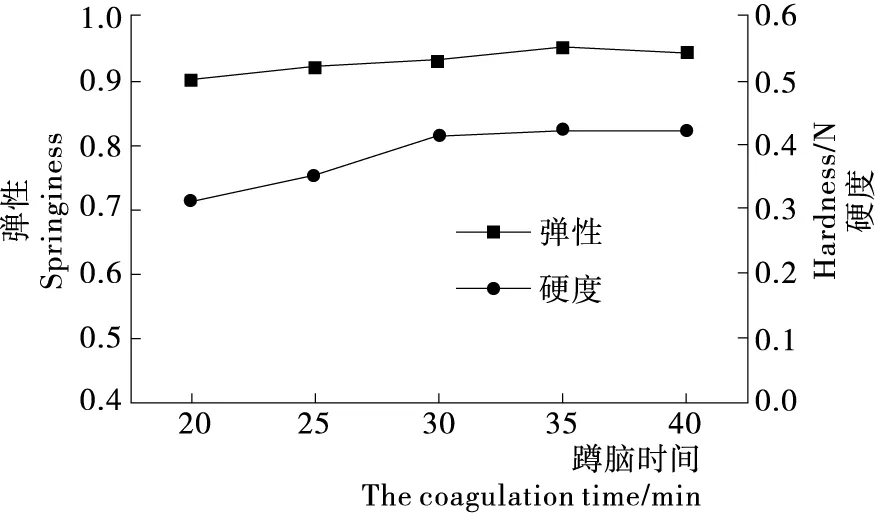

(4) 蹲脑时间对豆腐品质的影响:固定豆清发酵液总酸含量为5.5 g/kg,添加量为30%,豆浆浓度为7 °Brix,在点浆温度为75℃时进行点浆,分别蹲脑20,25,30,35,40 min后,压榨制成豆腐后,对豆腐感官质量、持水率、弹性和硬度进行综合评定。

1.2.5 响应曲面优化试验 根据单因素试验结果,利用Design-Expert 8.0.5b Box-Behnken方法进行响应曲面优化试验,优化豆清发酵液点浆工艺。

1.2.6 检测方法

(1) 豆清发酵液总酸含量的测定:按GB/T 12456—2008执行,其中以乳酸0.09为换算系数。

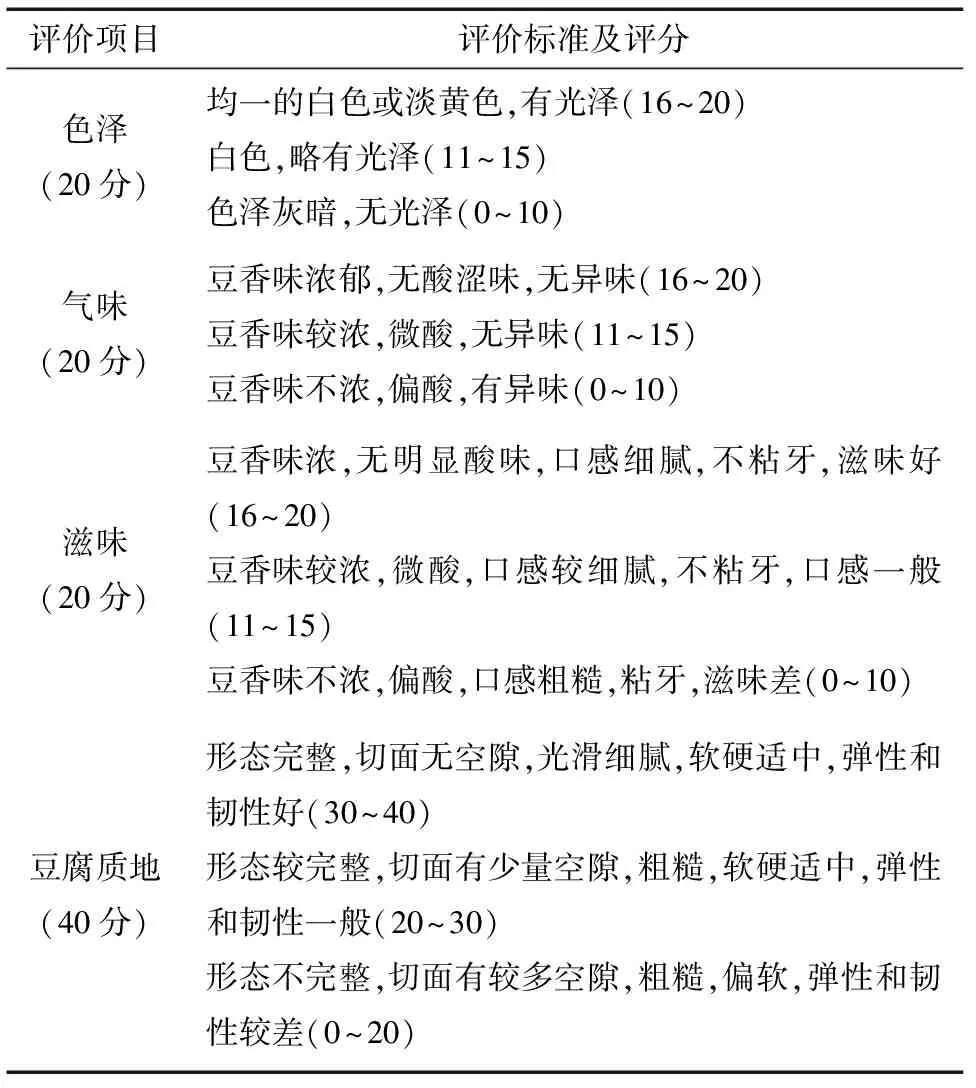

(2) 感官评分:按GB/T 22106—2008标准采用百分制,从色泽、气味、滋味和质地对豆清发酵液豆腐的感官品质进行评分,感官评分标准见表1。

表1 豆腐感官评分表Table 1 Sensory evaluation standard of tofu

(3) 豆腐持水率的测定:称取一定质量的豆腐样品,记为W1,置于50 mL离心管的底部,1 000 r/min离心10 min,去除上清液后,豆腐样品记重W2,然后将此样品置于105℃下干燥至恒重,记为W3。持水率按式(1)计算[15]:

(1)

式中:

G——持水率,%;

W1——原样品重量,g;

W2——离心后除去上清液样品重量,g;

W3——样品干燥后重量,g。

(4) 豆腐得率的测定:将新鲜制得的豆腐于室温25℃放置5 min,然后精确称量其重量,再计算每100 g干豆制得新鲜豆腐的重量,豆腐得率按式(2)计算[16]:

(2)

式中:

F——豆腐得率,g/100 g;

m0——干基大豆重量,g;

m1——湿基豆腐重量,g。

(5) 质构的测定:釆用阿美特克有限公司生产的LS系列材料质构试验机,利用二次压缩方法测量豆腐质构,测试条件:在豆腐上部、中部、下部分别取样,要求样品表面平整,高度为1 cm,然后用 P35圆柱型平底探头测定豆腐,操作如下:开机启动程序,设定测前、测中、侧后速度,分别为40,30,40 mm/s,下压距离设定为40%,中间停留时间5 s,触发力0.05 N,同一个样品选择3 个不同部位进行测定,取其平均值[17]。

(6) 理化和微生物指标的测定:水分的测定采用快速水分测定仪进行,蛋白质的测定采用凯氏定氮法进行[18],菌落总数测定按GB 4789.2—2010执行,大肠菌群的测定按GB 14789.3—2010执行,致病菌的测定按GB 4789.26—2003执行。

2 结果与分析

2.1 单因素试验结果

2.1.1 豆清发酵液总酸含量对豆腐品质的影响 由图1可知,豆清发酵液总酸含量为5.5 g/kg时,豆腐感官评分和持水率均达到最大值。总酸含量过低,大豆蛋白分子之间不能反应充分,胶凝效果差,豆腐压榨后成型效果差,感官评分降低,持水率低,随着总酸含量的增大,豆腐感官评分和持水率也增大,总酸含量过高时,豆腐变酸,持水率趋于稳定。由图2 可知,随着豆清发酵液总酸含量的不断增大,豆腐的硬度和弹性先升高后趋于稳定。豆清发酵液总酸在2.5~4.5 g/kg时,豆浆凝固不充分,大豆蛋白凝胶网络结构疏散不稳定,豆腐弹性和硬度都较小,到5.5 g/kg时,豆腐胶凝效果最佳,弹性和硬度达到最大值,继续增大豆清发酵液总酸含量,豆腐弹性和硬度不再发生显著变化。综上所述,选择豆清发酵液总酸含量5.5 g/kg作为较优水平。

图1 豆清发酵液总酸含量对豆腐感官评分和持水率的影响Figure 1 Effect of the total acid of fermented soybean processing waste water on sensory evaluation score and water holding rate of tofu

图2 豆清发酵液总酸含量对豆腐质构的影响Figure 2 Effect of the total acid of fermented soybean processing wastewater on texture properties of tofu

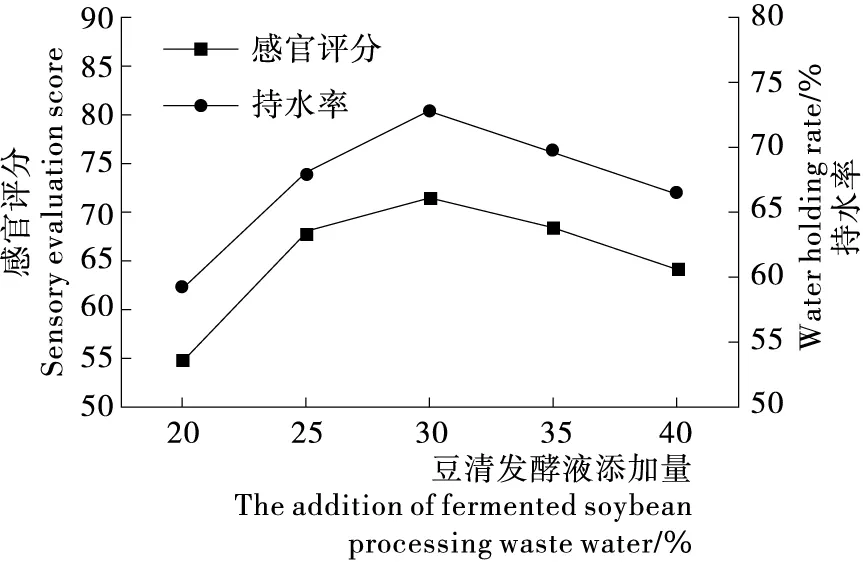

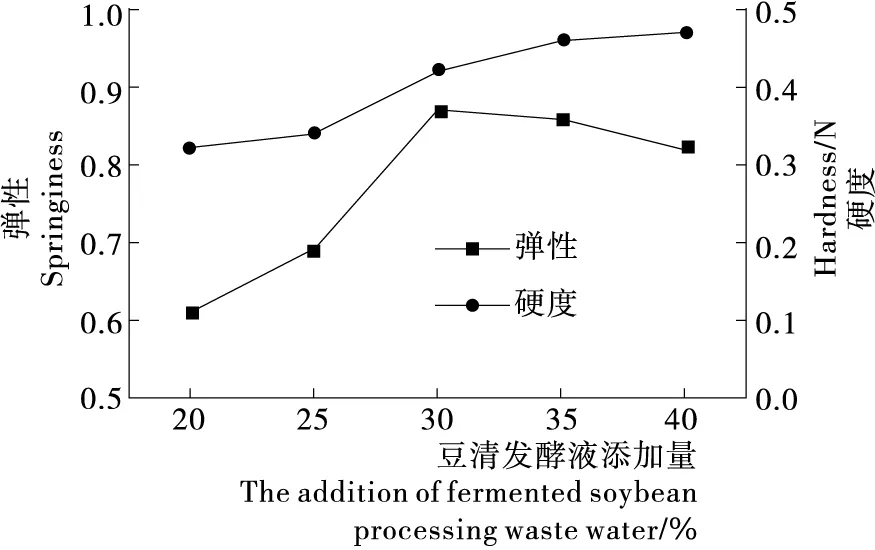

2.1.2 豆清发酵液添加量对豆腐品质的影响 由图3可知,随着豆清发酵液添加量的增大,豆腐感官评分和持水率先增大后下降。在20%~30%时感官评分和持水率随着添加量增大而提高,到30%时豆浆充分凝固,凝胶效果最佳,豆腐感官评分和持水率最高,超过30%后,酸味加重,感官评分下降,持水率也下降,因为过高的氢离子浓度破环大豆蛋白质分子之间的平衡作用力,胶凝的网络结构变稀疏。由图4可知,豆清发酵液添加量在20%~30%时,随着添加量的增大豆腐的弹性和硬度不断增大,到30%时,豆腐弹性最佳,继续增加豆清发酵液,点浆后形成的豆腐结构松散,结构粗糙,质地变硬,弹性下降。综上所述,选择豆清发酵液添加量30%作为较优水平。

2.1.3 点浆温度对豆腐品质的影响 由图5、6可知,点浆温度在55~75℃时,随着温度的提高,蛋白凝胶效果越来越好,凝胶网络结构越来越稳定,豆腐感官评分、持水率、弹性和硬度数值不断提高,75℃时达到最佳值,超过75℃温度继续升高,蛋白质分子内能跃升,遇到酸性的豆清发酵液,蛋白质就会迅速聚集,弹性变小,硬度变大,豆腐口感变粗糙,豆腐感官评分下降,但是持水率趋于稳定。综上所述,选择点浆温度75℃作为较优水平。

图3 豆清发酵液添加量对豆腐感官评分和持水率影响Figure 3 Effect of the addition of fermented soybean processing waste water on sensory evaluation score and water holding rate of tofu

图4 豆清发酵液添加量对豆腐质构的影响Figure 4 Effect of the addition of fermented soybean processing waste water on texture properties of tofu

图5 点浆温度对豆腐感官评分和持水率影响Figure 5 Effect of temperature of pointing soy milk on sensory evaluation score and water holding rate of tofu

图6 点浆温度对豆腐质构的影响Figure 6 Effect of temperature of pointing soymilk on texture properties of tofu

2.1.4 蹲脑时间对豆腐品质的影响 由图7、8可知,蹲脑时间为20~35 min时,随着蹲脑时间的延长,豆腐感官评分、持水率、弹性和硬度都持续上升,到35 min时,达到最大值,继续增加蹲脑时间,豆腐各项指标趋于稳定,变化不再明显。蹲脑时间太短,大豆蛋白变成凝胶的量过少,凝胶结构不紧密,制得的豆腐硬度和弹性也差,蹲脑时间太长,蹲脑温度容易下降,也不利于凝胶形成,同时也不利于工厂自动化高效率生产。综上所述,超过35 min,蹲脑时间对豆腐品质影响不显著。

图7 蹲脑时间对豆腐感官评分和持水率影响Figure 7 Effect of coagulation time on sensory evaluation score and water holding rate of tofu

图8 蹲脑时间对豆腐质构的影响Figure 8 Effect of coagulation time on texture properties of tofu

2.2 响应面试验结果

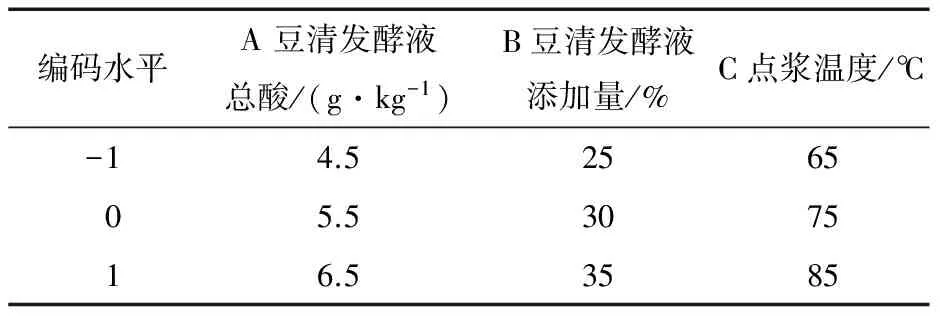

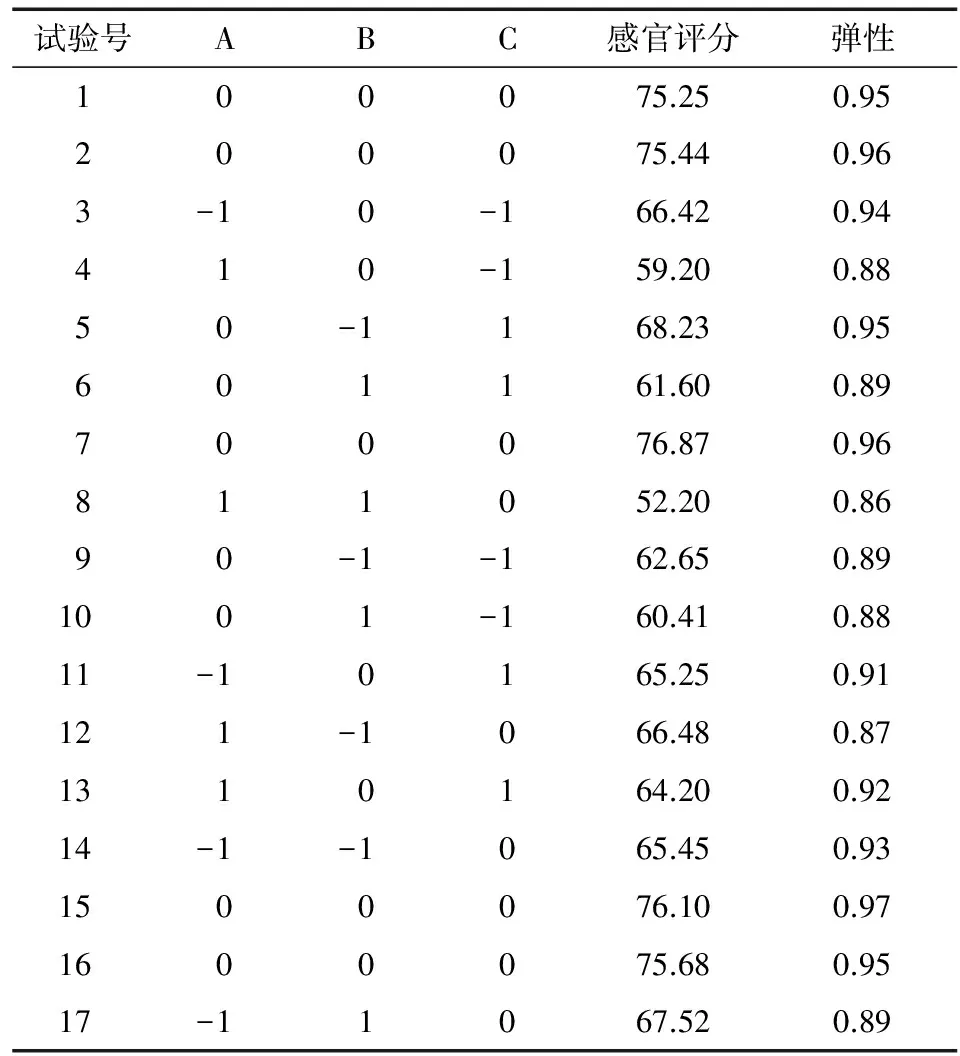

2.2.1 响应面试验设计与结果分析 根据单因素试验结果,利用Design-Expert 8.0.5b Box-Behnken方法,以感官评价总分(Y1)和弹性(Y2)为响应值,选取豆清发酵液总酸含量、豆清发酵液添加量、点浆温度3个因素进行三因素三水平响应面优化试验,因素水平编码见表2,试验结果见表3。

2.2.2 回归模型的建立与显著性分析 运用Design-Expert 8.0.5b对表3进行多元回归拟合,得到豆腐感官评分(Y1)对自变量A(豆清发酵液总酸含量)、B(豆清发酵液添加量)、C(点浆温度)的多元回归方程:

表2 响应面因素水平表Table 2 Factors and levels of RMS

表3 Box-Behnken试验设计及结果Table 3 Box-Behnken design and results

Y1=75.87-2.82A-2.63B+1.33C-4.09AB+1.54AC-1.10BC-6.21A2-6.75B2-5.90C2。

(3)

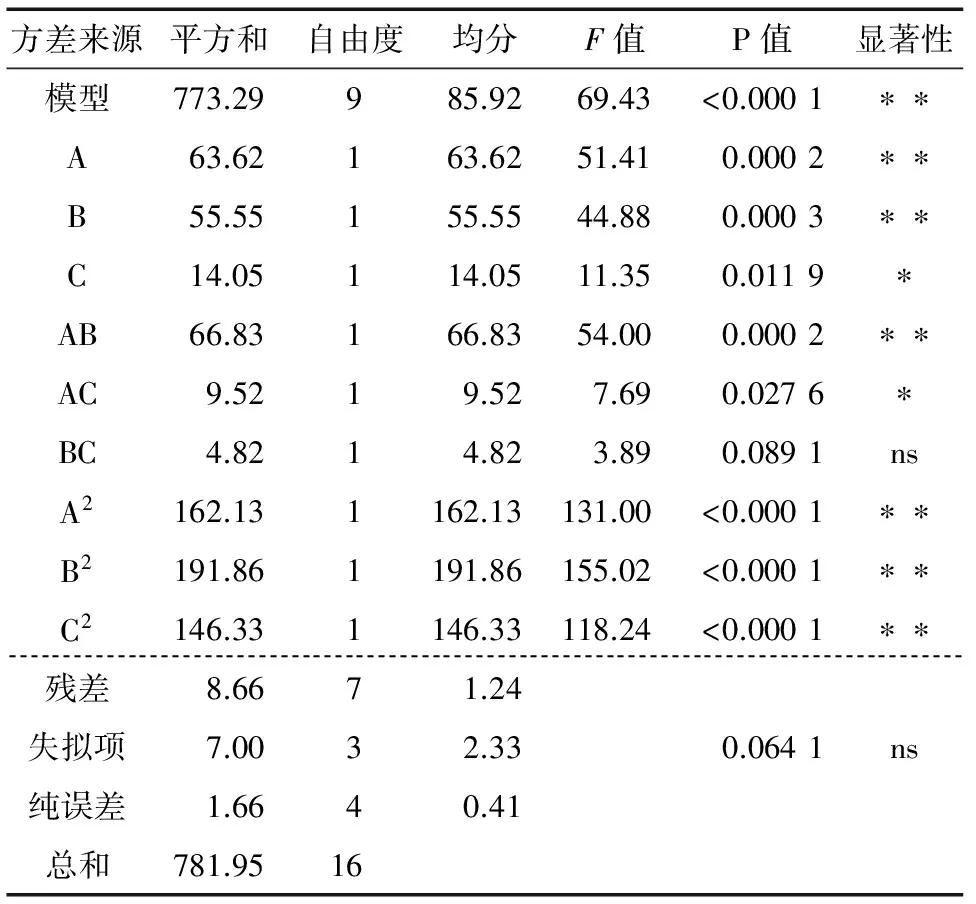

对回归模型进行方差分析,结果见表4。

表4 回归模型方差分析†Table 4 Variance analysis of regression model

由表4可知,该二次多项式模型P值<0.000 1,模型极显著,失拟项P值为0.064 1>0.05,失拟项不显著,表明该回归方程拟合度较好,误差小,与实际预测值能较好的拟合;该模型的复相关系数为R2=0.988 9,说明建立的模型能够解释98.89%的响应值变化,可用来对豆腐感官评分的进行预测。各个因素中,一次项A、B,交互项AB,二次项A2、B2、C2,对感官评分影响均极显著,一次项C,交互项AC对豆腐的感官评分影响显著;而交互项BC对豆腐感官评分影响不显著;另外,通过F值大小,可判定各因素对豆腐感官评分影响大小为:A>B>C,即豆清发酵液总酸含量>豆清发酵液添加量>点浆温度。

运用Design-Expert 8.0.5b对表3进行多元回归拟合,得到弹性值(Y2)对自变量A(豆清发酵液总酸含量)、B(豆清发酵液添加量)、C(点浆温度)的多元回归方程:

Y2=0.96-0.018A-0.015B+0.010C+0.007 5AB+0.017AC-0.012BC-0.030A2-0.040B2-0.015C2。

(4)

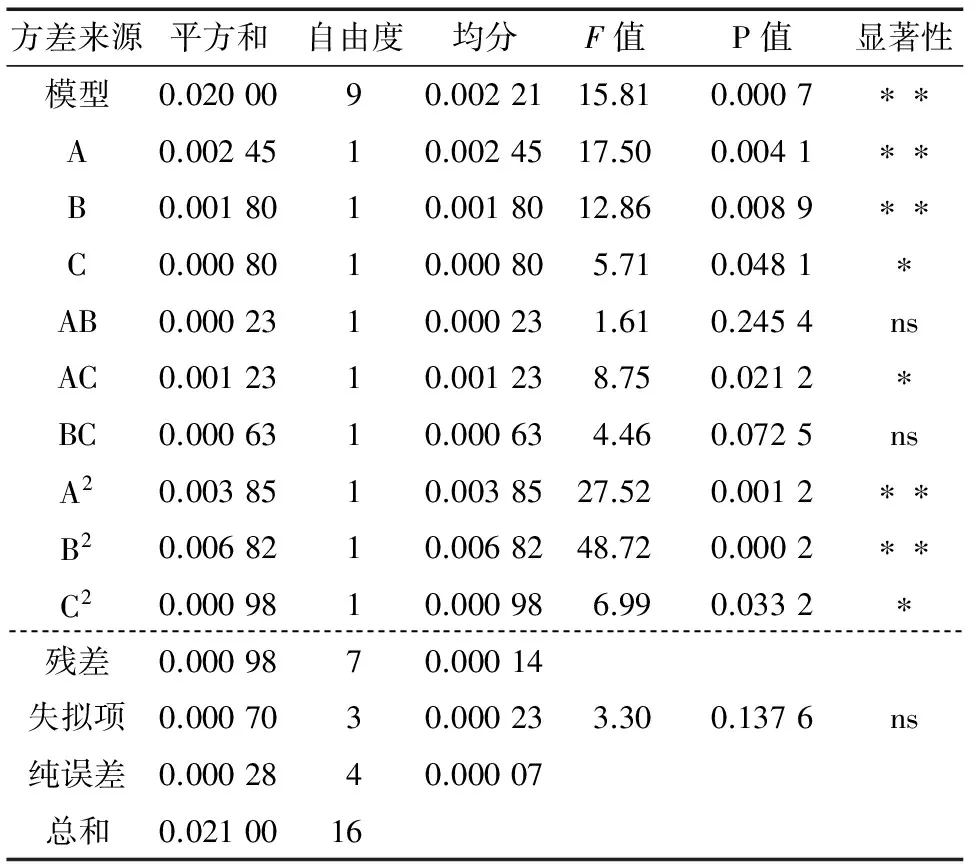

对回归模型进行方差分析,结果见表5。

由表5可知,该二次多项式模型P值=0.000 7<0.01,模型极显著,失拟项P值为0.137 6>0.05,失拟项不显著,表明该回归方程拟合度较好,误差小,与实际预测值能较好的拟合;该模型的复相关系数为R2=0.953 1,说明建立的模型能够解释95.31%的响应值变化,可用来进行豆腐的弹性值Y2的预测。

表5 豆腐弹性响应面方差分析结果†Table 5 Analysis of variance for the experimental results of the springiness of tofu

由显著性检验可知,一次项A、B,二次项A2、B2对弹性影响均极显著,一次项C,交互项AC,二次项C2对豆腐的弹性影响显著;而交互项AB、BC对豆腐弹性影响不显著。通过F值大小,可判定各因素对豆腐弹性的影响大小为:A>B>C,即豆清发酵液总酸含量> 豆清发酵液添加量>点浆温度。

2.2.3 响应面的优化和分析结果 经过Design-Expert 8.0.5b软件的响应面优化设计和分析,分析预测豆清发酵液点浆的最佳工艺参数为:豆清发酵液总酸含量5.34 g/kg,豆清发酵液添加量29.23%,点浆温度76.05℃,此时模型预测豆腐感官评分为76.37分。

经过Design-Expert 8.0.5b软件的响应面优化设计,分析预测豆清发酵液点浆的最佳工艺参数为:豆清发酵液总酸含量5.27 g/kg,豆清发酵液添加量28.73%,点浆温度77.97℃,此时模型预测豆腐弹性值为0.96。

同时,考虑到试验和工厂生产中的实际操作条件,将豆清发酵液点浆的工艺参数调整为:豆清发酵液总酸含量5.30 g/kg,豆清发酵液添加量29%,点浆温度76℃,在此工艺条件下,按照1.2试验方法进行3次验证实验,结果见表6。

表6 豆腐理化指标和质构指标表Table 6 Physical, chemical and texture index of fermentation liquid of tofu

由表6可知,3次验证实验制得豆腐感官评分为(76.20±0.36)分,豆腐弹性为0.95±0.01,与理论预测值较为接近,豆腐的品质良好,工艺优化效果好,结果表明响应面法对豆清发酵液点浆工艺的优化合理可行。

2.3 豆清发酵液豆腐品质评价

响应面优化条件下制得的豆清发酵液豆腐,色泽亮丽,白中泛黄,有豆清发酵液和大豆特有的香气,口感细腻,豆香味浓,形态完整,软硬适中,弹性和韧性较好。豆清发酵液豆腐的含水量为 78%~82%,蛋白质含量为(7.50±0.08) g/100 g,符合GB/T 2106—2008指标(水分含量≤85%,蛋白质含量≥5.9 g/100 g)。菌落总数为3.8×104CFU/g,大肠杆菌和致病菌未检出。

3 结论

(1) 在单因素试验基础上,采用响应面试验设计,优化豆清发酵液点浆工艺,利用Design-Expert软件对试验数据进行分析拟合,结合实际操作,得出豆清发酵液点浆工艺的最佳工艺参数为:豆清发酵液5.30 g/kg,豆清发酵液添加量29%,点浆温度76℃,在此条件下制得的豆腐感官评分为(76.20±0.36)分,豆腐弹性为0.95±0.01。

(2) 本研究用豆清发酵液的总酸含量(以乳酸计)替代pH值作为控制点浆的指标之一,能够更好控制豆清发酵液点浆的最适条件,保证产品品质的稳定性,同时能够满足机械化精准控制点浆的需求。

(3) 通过优化豆清发酵液点浆工艺条件,可以为豆清发酵液在豆制品生产中作为一种新型的良好凝固剂的运用提供可靠的理论依据和试验基础,也为邵阳豆制品生产的工业化和自动化提供技术支持。

(4) 豆清发酵液的成分复杂,作为一种酸性凝固剂,除了酸凝机理,还可能涉及到盐类凝固和酶类凝固机理,以后对豆清发酵液的凝固机理需要进一步研究。

[1] 管立军, 程永强, 穆慧玲, 等. 乳酸菌发酵豆浆制作豆腐得率的研究[J]. 食品科技, 2009, 34(3): 36-41.

[2] 李里特. 大豆加工与应用[M]. 北京: 化学出版社, 2003: 42-43.

[3] 刘平, 李晓峰, 谭新敏. 利用大豆黄浆水发酵生产维生素B12的工艺探索[J]. 陕西科技大学学报, 2003(4): 83-85.

[4] 陈寿鹏. 超滤分离大豆乳清蛋白的研究[J]. 食品科学, 1994(8): 3-7.

[5] TENORIO M D, ESPINOSA-MARTOS I, RUPE′REZ P, et al. Soybean whey enhance mineral balance and caecal fermentation in rats[J]. European Journal of Nutrition, 2010(49): 155-163.

[6] 王国良. 酸浆野生菌发酵黄浆水生产天然凝固剂的研究[D]. 济南: 山东轻工业学院, 2005: 56-59.

[7] 王荣荣, 王家东, 周丽萍, 等. 豆腐凝固剂的研究进展[J]. 畜牧兽医科技信息, 2006(1): 78-79.

[8] 赵贵丽, 罗爱平, 宋志敏, 等. 乳酸菌在大豆黄浆水中发酵条件的优化[J]. 食品与机械, 2014, 30(2): 216-218.

[9] 尹乐斌, 张臣飞, 孙菁, 等. 一株产细菌素乳酸菌的分离、鉴定及生物学特性研究[J]. 食品与机械, 2016, 32(3): 12-15, 64.

[10] 宋俊梅, 曲静然,李燕,等.脆豆腐老浆液点浆机理的研究[J]. 食品科技, 2002(4): 14-15.

[11] NAVEED Ahmad, 陈则华, 李理, 等. 乳酸菌发酵制备大豆奶酪豆坯的工艺研究(英文)[J]. 食品与机械, 2008, 24(6): 121-126.

[12] 管有根. 酸浆水点浆工艺生产塘坞豆制品[J]. 中国酿造, 2007(5): 69-70.

[13] 管立军, 程永强, 穆慧玲, 等. 乳酸菌发酵豆浆制作豆腐得率的研究[J]. 食品科技, 2009, 34(3): 36-41.

[14] 张影, 刘志明, 刘卫, 等.酸浆豆腐的工艺研究[J]. 农产品加工: 学刊, 2014(2): 21-23.

[15] 郑明静, 周美龄, 刘华丰, 等. 山矾豆腐的加工工艺研究[J]. 食品研究与开发, 2015, 36(21): 128-132.

[16] CAI Tiande, CHANG K C. Processing effect on soybean storage proteins and their relationship with tofu quality[J]. Journal of Agricultural and Food Chemistry, 1999, 47(2): 720-727.

[17] 于寒松, 陈今朝, 张伟, 等. 两种工艺生产豆腐的营养成分与品质特性的关系[J]. 食品科学, 2015, 36(19): 49-54.

[18] 中华人民共和国卫生部. GB 5009.5—2010 食品安全国家标准食品中蛋白质的测定[S]. 北京: 中国标准出版社, 2010.

Study on technology of coagulated by fermented soybean processing waste water

XIE Ling-lai1,2,3ZHAOLiang-zhong1,2,3YINLe-bin1,2,3

CHENChu-qi1,2,3ZHOUJuan1ZHUDan1

(1.DepartmentofBiologicalandChemicalEngineering,ShaoyangUniversity,Shaoyang,Hunan422000,China; 2.SoybeanProcessingTechniquesoftheApplicationandBasicResearchinHunanProvince,Shaoyang,Hunan422000,China; 3.HunanProvincialEngineeringResearchCenterforFruitsandVegetablesCleaningProcessing,Shaoyang,Hunan422000,China)

Fermented soybean processing waste water was used as coagulant to produce tofu. On the basis of single factor experiments, the total acid of fermented soybean processing waste water, amount of fermented soybean processing waste water and the temperature of pointing soybean milk were main factors, taking the sensory evaluation score and springiness, and the coagulation conditions were optimized through response surface methodology. Results showed that the optimum coagulation parameters were as follows: the total acid of fermented soybean processing waste water 5.3 g/kg, the amount of fermented soybean processing waste water 29% and the temperature of pointing soymilk 76℃. Under these conditions,sensory evaluation score of tofu arrived at 76.20±0.36, springiness arrived at 0.95±0.01.

tofu; fermented soybean processing waste water; coagulation

邵阳学院研究生科研创新项目(编号:CX2015SY004);湖南省教育厅青年项目(编号:13B110);豆制品加工技术湖南省应用基础研究基地项目(编号:2013TP4067);湖南省果蔬清洁加工工程技术研究中心项目(编号:2015TP2022)

谢灵来,男,邵阳学院在读硕士研究生。

赵良忠(1963—),男,邵阳学院教授,硕士。E-mail:sys169@163.com

2016-10-26

10.13652/j.issn.1003-5788.2017.01.041