基于非硅微制造工艺的爆炸箔起爆器研究

2017-03-09李可为褚恩义薛艳解瑞珍任小明任西刘兰刘卫

李可为, 褚恩义, 薛艳, 解瑞珍, 任小明, 任西, 刘兰, 刘卫

(陕西应用物理化学研究所 应用物理化学国家级重点实验室, 陕西 西安 710061)

基于非硅微制造工艺的爆炸箔起爆器研究

李可为, 褚恩义, 薛艳, 解瑞珍, 任小明, 任西, 刘兰, 刘卫

(陕西应用物理化学研究所 应用物理化学国家级重点实验室, 陕西 西安 710061)

为了实现爆炸箔起爆器的集成化和批量化制备,研究了爆炸箔起爆器非硅微制造工艺技术。采用磁控溅射和光刻技术制备了桥箔,通过紫外厚胶技术在桥箔上制备了聚甲基丙烯酸甲酯光刻胶飞片层,并利用SU-8光刻胶集成制造了加速膛,划片后一个衬底上制备了268个爆炸箔起爆器组件,每个组件的体积为0.018 cm3. 集成后的爆炸箔起爆器50%发火感度为2 185 V. 试验了爆炸箔起爆器组件的耐高温性能,结果表明在160 ℃下经历50 h以后,爆炸箔起爆器组件依然可以正常起爆Ⅳ型六硝基菧炸药柱。

兵器科学与技术; 爆炸箔起爆器; 非硅微制造工艺; 磁控溅射

0 引言

爆炸箔起爆器具有本质安全性的优点,是目前最为安全钝感的火工品[1-2]。自从1965年Stroud提出爆炸箔起爆器的概念至今,发达国家一直没有间断地对此加以研究[3]。传统爆炸箔起爆器主要基于机械加工和分立装配工艺,成本过高且难以实现大规模制造。近年来随着微制造(MEMS)技术工艺的发展,实现爆炸箔起爆器的集成化和规模化制造成为可能。2005年施志贵等[4]利用硅MEMS技术制作了一种集成化的爆炸箔起爆器,提高了爆炸箔起爆器的加工精度和可靠度,且便于大规模制造和集成加工。2009年Desal等[5]采用MEMS工艺制作了一种爆炸箔起爆器,该雷管加速膛采用SU-8胶,制造工艺简单,但是文中并未提及飞片材料和制作工艺。2011年曾庆轩等[6]利用铜做桥箔,在上面黏贴聚酰亚胺飞片,并利用某环氧树脂曝光显影制得加速膛,实现了爆炸箔起爆器的集成化制造。2016年房旷等[7]利用化学气相沉积技术制作聚氯代对二甲苯飞片,利用SU-82150光刻胶曝光显影制作加速膛,实现了爆炸箔起爆器组件的“原位”集成,针对新型飞片和加速膛材料,测试了飞片速度,结果显示新型飞片速度接近聚酰亚胺飞片速度。目前公开报道的能起爆Ⅳ型六硝基菧(HNS-Ⅳ)炸药的MEMS爆炸箔起爆器是基于硅加工工艺,制备工艺复杂。近年来非硅MEMS技术得到很大发展,给爆炸箔起爆器的尺寸和材料选择带来机会。本文以磁控溅射技术制作桥箔,以紫外(UV)厚胶技术工艺制作飞片和加速膛,制备了基于非硅MEMS技术的爆炸箔起爆器,实现了爆炸箔起爆器的批量化和集成化制备。

1 结构设计与工艺制备

1.1 结构与材料设计

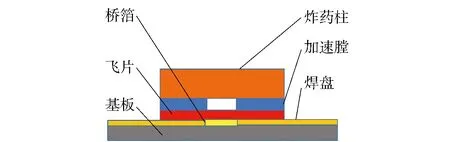

爆炸箔起爆器采用准平面型结构设计(见图1)。基板的作用是将桥箔电爆炸后形成的等离子体反射到飞片一侧,对基板的要求是绝缘和表面光滑,并且要有一定的厚度和硬度。本文采用具有良好热力学和机械性能的Pyrex7740玻璃作为基板。尺寸(长度×宽度)为5 mm×5 mm,厚度为500 μm. 桥箔材料为铜,桥区的尺寸(长度×宽度)选择0.3 mm×0.3 mm,厚度为4.5 μm. 对飞片的要求主要是韧性好、强度高和绝缘性好。为了简化工艺,同时与MEMS工艺相兼容,注意到聚甲基丙烯酸甲酯(PMMA)光刻胶可能符合对飞片的要求,且使用光刻胶可以更好地控制飞片的厚度,因此尝试PMMA光刻胶作为飞片,厚度选择25 μm. 加速膛在爆炸箔起爆器中主要有3个作用:一是在等离子体的作用下将飞片层沿加速膛内径剪切形成飞片;二是消除桥箔4个角上很高的电压梯度;三是限制稀疏波对等离子体强度的削弱。常用的加速膛材料是蓝宝石、红宝石、有机玻璃、陶瓷等。为了便于与爆炸箔飞片组件集成加工,同时与MEMS技术相兼容,选择具有良好硬度和热力学性能的SU-8胶作为加速膛材料。加速膛的长度一般为桥箔厚度的50~100倍,选择长度400 μm,加速膛直径选择为0.45 mm.

图1 爆炸箔起爆器结构图Fig.1 Structure diagram of EFI

1.2 样品制备

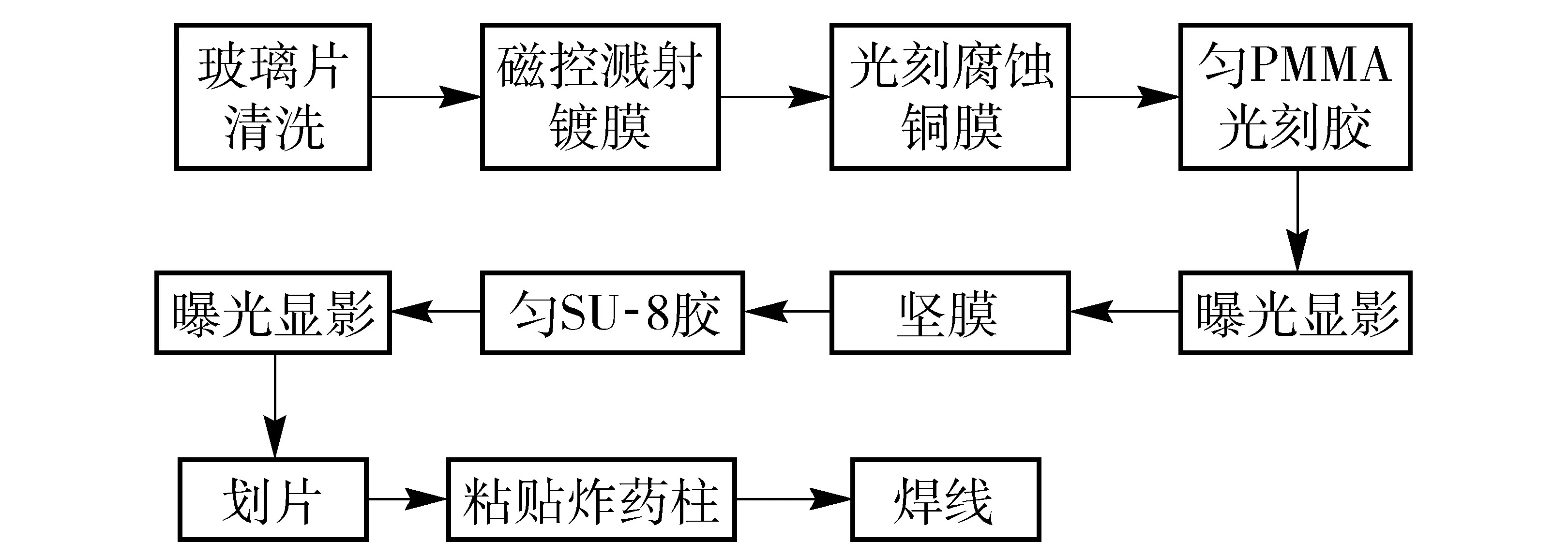

爆炸箔起爆器采用非硅MEMS工艺制造,主要工艺流程如图2所示。

图2 非硅MEMS爆炸箔起爆器工艺流程Fig.2 Process flow of non-silicon EFI

1.2.1 制备桥箔阵列

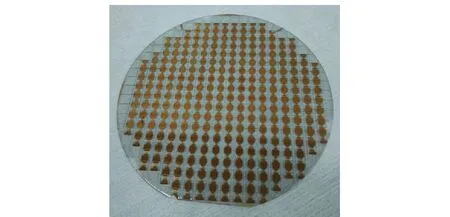

为了增强铜膜与衬底的黏附力,一般需要预溅射一层镍做打底材料,然后在4 in玻璃片上溅射一层铜膜。然后进行匀胶、光刻、显影、腐蚀、去胶等工艺,从而实现桥箔的批量化制造。制作好的桥箔阵列如图3所示。

图3 桥箔阵列Fig.3 Exploding foil array

1.2.2 制备飞片阵列

PMMA是一种应用广泛的光刻正胶,常用于制造高深宽比的模具。类似于一般的光刻工艺流程,首先进行匀胶,然后进行前烘和UV曝光,波长选择220 nm. PMMA需要的曝光时间较长,根据曝光量和光刻机光强选择时间为30 min. 最后再经过后烘和显影,就完成了飞片阵列的制作。

1.2.3 制备加速膛阵列

加速膛的工艺流程类似于飞片,只是将PMMA胶换成SU-8胶,光固化的SU-8胶具有良好的机械性能与热力学性能,是一种很有应用潜力的加速膛材料,本文采用美国MICROCHEM公司生产的SU-82150型光刻胶。首先进行匀胶,胶厚控制在400 μm左右。然后进行前烘,前烘的时间要足够长,以保证SU-8胶中的水分能够充分散失。SU-8胶的曝光时间很短,仅需要数十秒即可。最后再进行后烘显影即可,由于采用“原位”集成的工艺,在完成加速膛阵列制备的同时也完成了爆炸箔起爆器组件阵列的制备。如图4所示,整个4 in片子制作了268个爆炸箔起爆器组件。

图4 集成化的爆炸箔起爆器组件阵列Fig.4 Integrated EFI chip array

1.2.4 划片、炸药装配和焊线

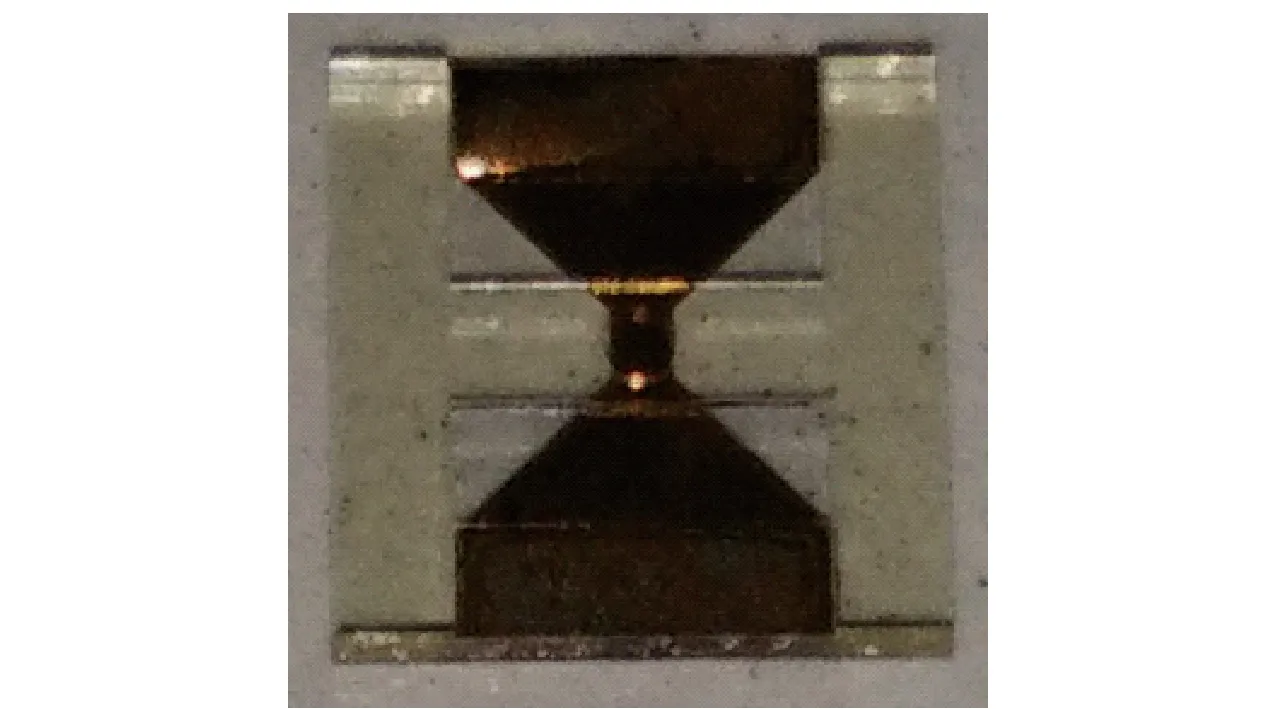

将制作好的爆炸箔起爆器组件阵列进行划片,采用砂轮划片机,划片线的宽度为120 μm. 划片后的爆炸箔起爆器组件如图5所示。再将炸药柱黏贴在加速膛上面,膛孔对准炸药柱的中心。最后将铜带焊接在桥箔两侧的焊盘上即可。这就完成了爆炸箔起爆器的制作。

图5 爆炸箔起爆器组件(放大100倍)Fig.5 EFI chip(100×)

2 性能试验

2.1 桥箔电爆炸试验

桥箔在爆炸箔起爆器中的作用是:在脉冲大电流的作用下迅速产生能量沉积,沉积的能量一部分用于自身的相变,其余的能量用于击穿汽化后的桥箔,产生高温高压的等离子体。在整个过程中桥箔自身体积不断膨胀,产生的高压切割PMMA光刻胶层产生飞片。可见桥箔在爆炸箔起爆器中起着能量沉积与传递的关键作用。为了研究爆炸箔起爆器的起爆性能,必须对桥箔的电爆炸性能进行测试。

2.1.1 试验装置与原理

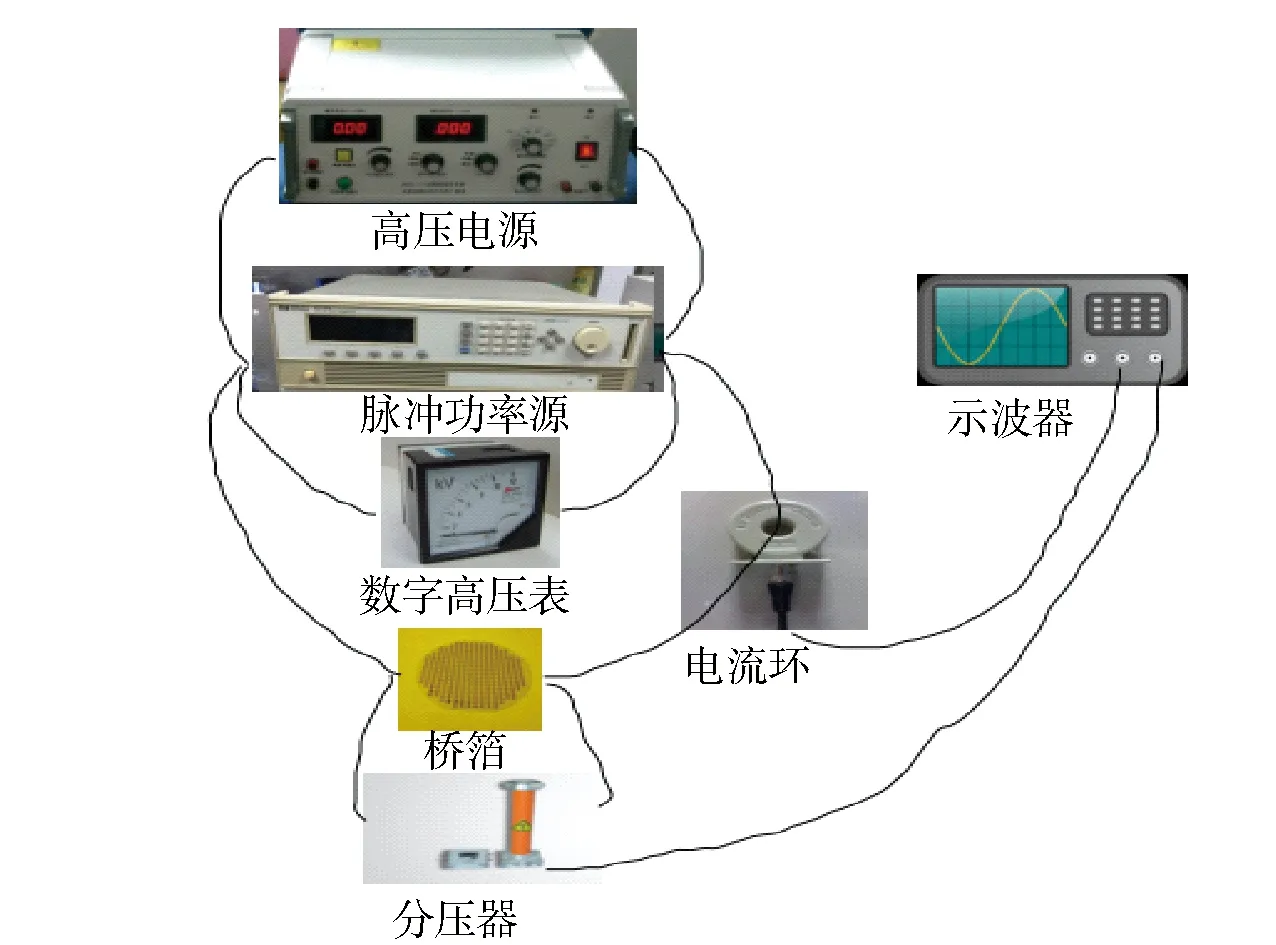

桥箔电爆炸性能试验装置主要包括高压电源、数字高压表、脉冲功率源、示波器、电流环(罗果夫斯基线圈)、分压器等几部分。脉冲功率源又包括薄膜电容、高压开关、升压器和电路等。其中高压电源用来给脉冲功率源充电并提供触发信号,数字高压表用来显示脉冲功率源的充电电压,电流环用来检测桥箔中的爆发电流信号,分压器用来检测桥箔两端的爆发电压信号,示波器用来记录电流环检测到的电流信号和分压器检测到的电压信号。电流环的型号是5800C,灵敏度为0.01 V/A. 试验电路如图6所示。

图6 桥箔电爆炸试验装置Fig.6 Electric exploding test device of exploding foil

2.1.2 试验结果与分析

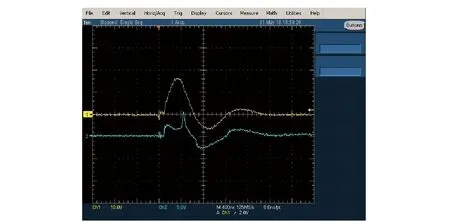

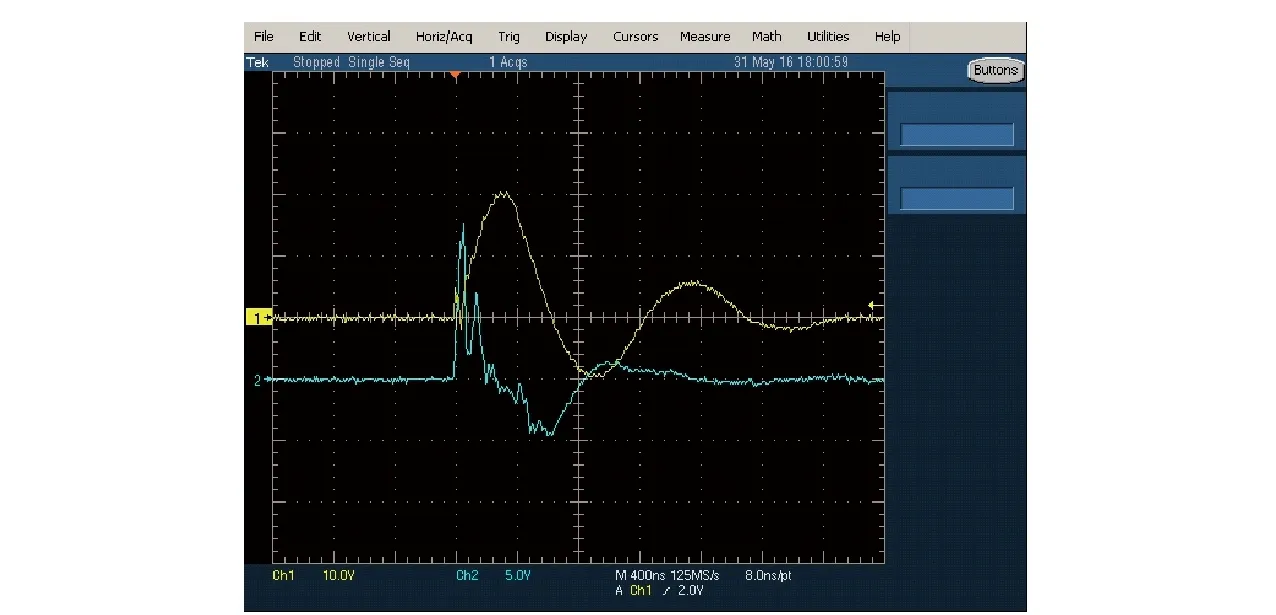

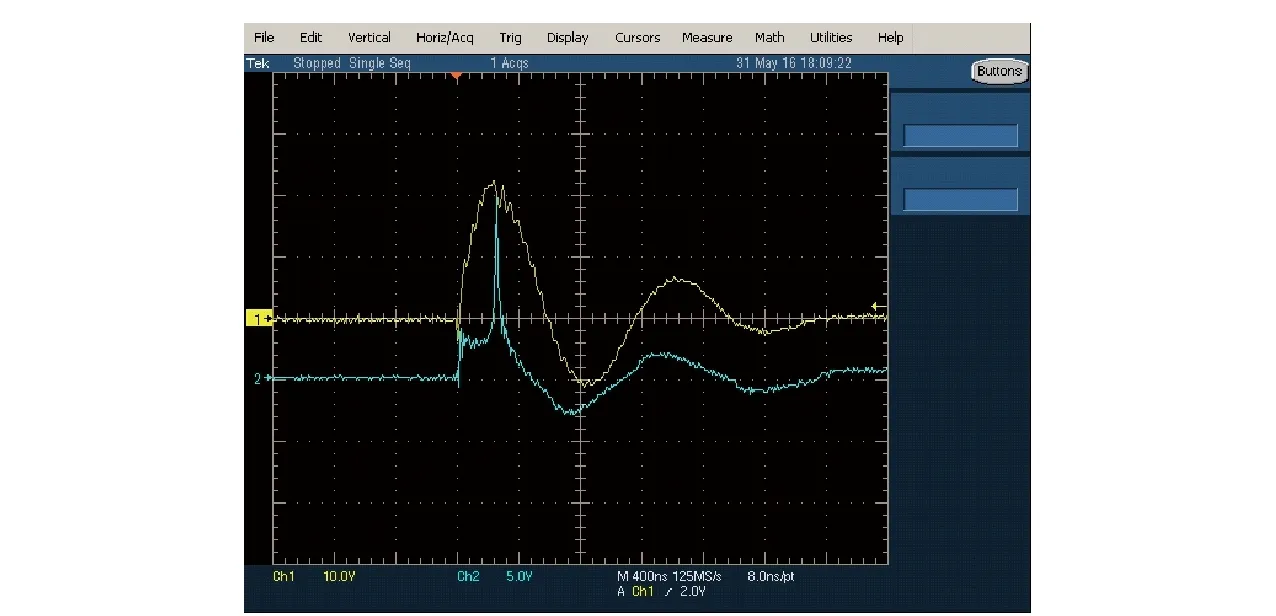

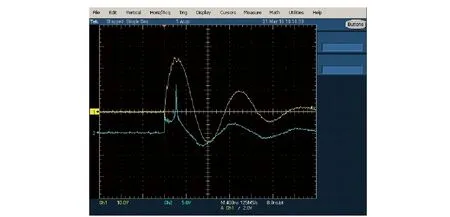

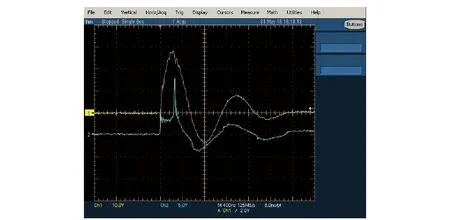

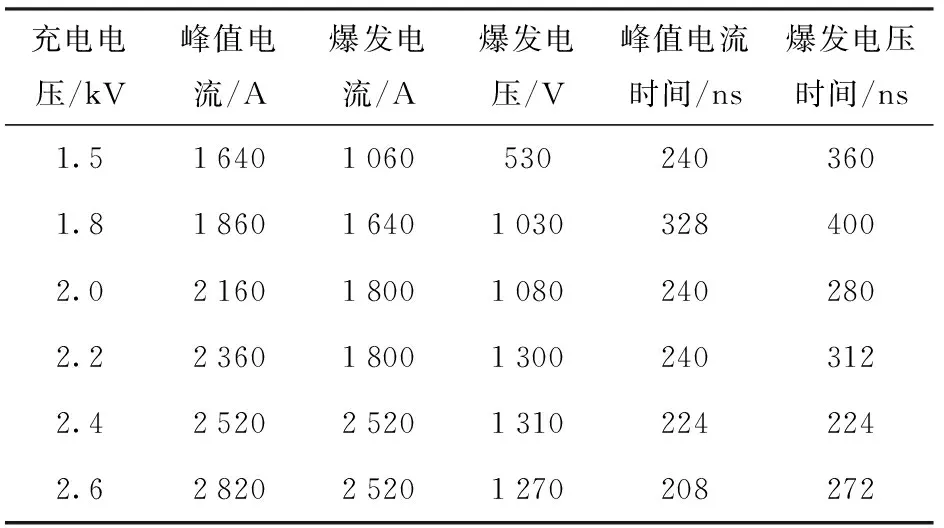

在不同的起爆电压下测试得到的爆发电流和爆发电压曲线如图7~图12所示,其中黄色曲线代表电流信号,蓝色曲线代表电压信号。根据电流电压曲线图可以直接读出峰值电流、爆发电流、爆发电压、峰值电流时间和爆发电压时间等桥箔的电爆炸参数,对应的数值见表1.

图7 1.5 kV起爆电压下爆发电流与爆发电压测试波形图Fig.7 Waveform graph of burst current and burst voltage at initiation voltage of 1.5 kV

图8 1.8 kV起爆电压下爆发电流与爆发电压测试波形图Fig.8 Waveform graph of burst current and burst voltage at initiation voltage of 1.8 kV

图9 2.0 kV起爆电压下爆发电流与爆发电压测试波形图Fig.9 Waveform graph of burst current and burst voltage at initiation voltage of 2.0 kV

图10 2.2 kV起爆电压下爆发电流与爆发电压测试波形图Fig.10 Waveform graph of burst current and burst voltage at initiation voltage of 2.2 kV

图11 2.4 kV起爆电压下爆发电流与爆发电压测试波形图Fig.11 Waveform graph of burst current and burst voltage at initiation voltage of 2.4 kV

从图7和图8可以看出,当充电电压低于2 kV时,爆发电压曲线上升前沿平缓,说明此时桥箔并未充分爆炸。如图9~图12所示,当起爆电压超过2 kV时,观察到爆发电压曲线上升前沿陡峭,桥箔电爆炸

图12 2.6 kV起爆电压下爆发电流与爆发电压测试波形图Fig.12 Waveform graph of burst current and burst voltage at initiation voltage of 2.6 kV

充电电压/kV峰值电流/A爆发电流/A爆发电压/V峰值电流时间/ns爆发电压时间/ns1.5164010605302403601.81860164010303284002.02160180010802402802.22360180013002403122.42520252013102242242.6282025201270208272

激烈。由表1可以看出,随着充电电压的增加,峰值电流、爆发电流和爆发电压呈逐渐增加的趋势,而峰值电流时间和爆发电压时间呈逐渐减少的趋势。在2.4 kV充电电压下,峰值电流和爆发电流基本重合,峰值电流时间和爆发电压时间基本重合,此时能量利用率最高,也就是说2.4 kV是该桥箔的最佳起爆电压。这是因为在电阻、电感、电容放电回路中,当回路电流达到最大时,发火电容储能最小,此时沉积在桥箔上的能量达到最大,爆炸时间超前或者滞后于峰值电流时间都会造成能量的浪费。对比韩志伟等[8]在相同起爆条件下测得的电爆炸参数值,可以看出本文的峰值电流和爆发电流数值都有明显提高,因此认为本文制备的桥箔具有良好的电爆炸性能。

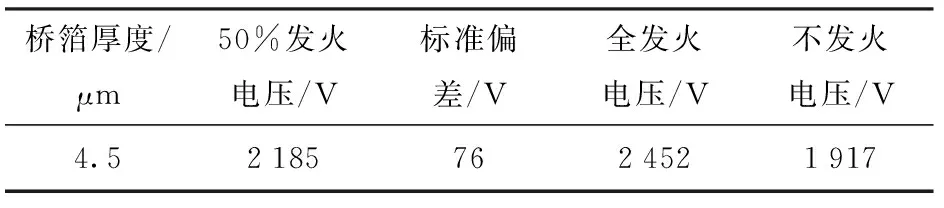

2.2 发火感度试验

利用兰利法测试非硅MEMS爆炸箔起爆器发火感度。兰利法是一种在火工品行业广泛使用的感度估计方法,克服了升降法步长固定的缺陷,并且可以很快地收敛到均值。但是兰利法对总体参数估计的计算过程复杂,需要计算机辅助。试验中对于数据的处理,本文采用了由陕西应用物理化学研究所研制的一种火工品感度试验用便携式计算个人数码助理(PDA)[9]。感度下限设置为1 200 V,感度上限设置为2 400 V. 将图5所示的爆炸箔起爆器组件装配药柱,采用装药密度为90%的HNS-Ⅳ炸药柱,直径3 mm、高度3 mm. 测得数据见表2.

表2 爆炸箔起爆器感度测试数据

试验结果表明,利用非硅MEMS工艺制备的爆炸箔起爆器组件可以成功地起爆HNS-Ⅳ炸药,采用PMMA光刻胶和SU-8光刻胶等新型材料制备爆炸箔起爆器是合理的。就感度测试结果来看,全发火电压为2 452 V,这与2.1.2节中桥箔的最佳起爆电压是基本一致的,可见桥箔是影响爆炸箔起爆器发火电压的重要因素。同低电压爆炸箔起爆器相比,该试验结果全发火电压明显偏大,标准差过大。发火电压过大的原因可能是桥箔电阻过小,造成桥箔沉积能量过低,也有可能是飞片厚度过大,造成在相同动能下飞片速度过低,这也会造成发火电压的增大。而标准偏差过大的原因可能是飞片的厚度均匀性差,由于形成飞片的厚胶黏度过高,造成流动性差,进而影响飞片均匀性,可以通过将飞片层采用化学机械抛光的工艺来提高平整度。影响爆炸箔起爆器发火电压和标准偏差的因素是多种多样的,因此非硅MEMS爆炸箔起爆器还需优化设计参数,尤其是桥箔的尺寸和飞片厚度。

2.3 高温性能试验

由于使用PMMA光刻胶和SU-8光刻胶作结构组件,考虑到爆炸箔起爆器在高温下应用的可能性,对该爆炸箔起爆器组件进行了高温性能试验。试验条件为:温度160 ℃,湿度15%,时间50 h. 分别从表观、显微视野和试验上比较了试验前后爆炸箔起爆器组件结构和性能变化情况。

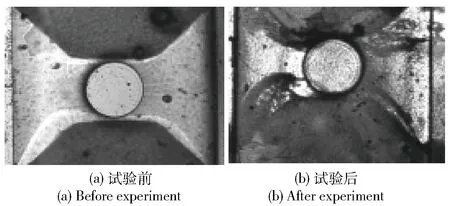

2.3.1 表观

高温试验前后的照片如图13所示。由此可以看出爆炸箔起爆器组件除了颜色略微变深以外,其他方面没有明显变化,没有出现变形和流动。

图13 爆炸箔起爆器组件试验前后照片Fig.13 Photos of EFI chip before and after experiment

2.3.2 显微视野

高温试验前后在光学显微镜下的的照片如图14。由此可以看出,爆炸箔起爆器组件并没有出现结构变形。飞片的表面粗糙度略有变化,加速膛形状没有发生变化。

图14 爆炸箔起爆器组件试验前后光学显微镜照片(放大100倍)Fig.14 Microscopic photos of EFI chip before and after experiment(100×)

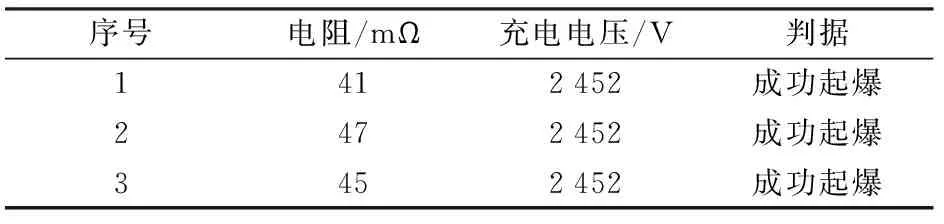

2.3.3 发火试验

为了进一步确认高温试验后爆炸箔起爆器组件的性能有无变化,对经过高温试验的样品进行起爆HNS-Ⅳ炸药试验。电压选取全发火电压2 452 V,其他试验条件同2.2节,数量3发。试验结果见表3.

表3 高温试验后爆炸箔起爆器起爆测试数据

试验结果表明,160 ℃高温下经历50 h连续高温后非硅MEMS爆炸箔起爆器组件依然可以正常起爆标准HNS-Ⅳ炸药柱。利用PMMA光刻胶和SU-8光刻胶制备爆炸箔起爆器组件结构可以满足耐高温的需要。

3 结论

1)以铜作为桥箔材料,以PMMA光刻胶和SU-8光刻胶分别做飞片和加速膛材料,利用非硅MEMS技术可以成功实现爆炸箔起爆器的集成化和批量化制备,且制备工艺简单。

2)利用非硅MEMS技术在4in衬底上可以同时制备268个爆炸箔起爆器单元,每个单元的体积为0.018 cm3,提高了爆炸箔起爆器的生产效率。

3)利用磁控溅射技术制备的桥箔具有良好的电爆炸性能,最佳起爆电压为2.4 kV左右。

4)非硅MEMS爆炸箔起爆器可以成功起爆HNS-Ⅳ标准炸药柱。兰利法计算数据表明,该爆炸箔起爆器50%起爆电压为2 185 V,标准差为76 V,全发火电压2 452 V,不发火电压为1 917 V. 起爆电压偏高,标准差偏大。

5)非硅MEMS爆炸箔起爆器在160 ℃下至少可以耐高温50 h.

References)

[1] 周密,同红海,任西,等.集成高压平面开关的冲击片雷管设计研究[J].兵工学报,2015,36(4):626-631. ZHOU Mi,TONG Hong-hai,REN Xi,et al. Design of integrated high voltage planar switch of exploding foil initiators[J]. Acta Armamentarii, 2015,36(4):626-631.(in Chinese)

[2] 施长军,周涛,李公法,等.冲击片雷管在大型战斗部传爆序列中的应用[J].火工品,2013(3):13-16. SHI Chang-jun,ZHOU Tao,LI Gong-fa,et al. The application of slapper detonator in explosive train of large warhead[J].Initiators and Pyrotechnics,2013(3):13-16.(in Chinese)

[3] 吕军军,李明愉,曾庆轩,等.爆炸箔起爆系统的发展[J].科技导报,2011,29(36):61-65. LYU Jun-jun,LI Ming-yu,ZENG Qing-xuan,el at. Development research of exploding foil initiator system[J].Science and Technology Review,2011,29(36): 61-65.(in Chinese)

[4] 施志贵,杨芳.硅集成冲击片雷管的研制[C]∥中国微米、纳米技术第七届学术年会.大连:中国机械工程学会, 2005:469-471. SHI Zhi-gui,YANG Fang. Development of an integrated silicon slapper detonator[C]∥China Micron, Nanotechnology Seventh Annual Conference. Dalian: Chinese Mechanical Engineering Society,2005:469-471.(in Chinese)

[5] Desal A, Altadena C A.Efficient exploding foil initiator and process for making same:US,7938065[P]. 2011-05-10.

[6] 曾庆轩,郑志猛,李明愉,等.冲击片雷管集成制造方法研究[J].火工品,2012(5):1-3. ZENG Qing-xuan,ZHENG Zhi-meng,LI Ming-yu,et al. Research on fabrication method of integrated slapper detonator[J].Initiators and Pyrotechnics, 2012(5):1-3.(in Chinese)

[7] 房旷,陈清畴,贺思敏,等.一种原位集成冲击片组件的制备及飞片驱动性能[J].含能材料,2016,24(1): 101-105. FANG Kuang,CHEN Qing-chou,HE Si-min,et al. Fabrication and flyer driving capability of in-situ integrated exploding foil initiator[J].Chinese Journal of Energetic Materials,2016,24(1):101-105.(in Chinese)

[8] 韩志伟,褚恩义,王可喧,等.爆炸箔厚度与其电爆性能和冲击片雷管感度的关系研究[J].火工品,2009(6):8-10. HAN Zhi-wei, CHU En-yi, WANG Ke-xuan,et al. Study on the relationship between the thickness of exploding foil and its electrical explosion performance and sensitivity of slapper detonator[J].Initiators and Pyrotechnics,2009(6):8-10.(in Chinese)

[9] 解瑞珍,刘兰,任小明,等.硅基微雷管的原位装药及性能研究[J].兵工学报,2014,35(12):1972-1978. XIE Rui-zhen,LIU Lan,REN Xiao-ming,et al. Research on in-situ charge and performance of Si-based micro-detonator[J]. Acta Armamentarii,2014,35(12):1972-1978.(in Chinese)

Research on Exploding Foil Initiator Based on Non-silicon MEMS Technology

LI Ke-wei, CHU En-yi, XUE Yan, XIE Rui-zhen, REN Xiao-ming, REN Xi, LIU Lan, LIU Wei

(National Key Laboratory of Applied Physics and Chemistry, Shaanxi Applied Physics and Chemistry Research Institute, Xi’an 710061, Shaanxi, China)

The non-silicon MEMS manufacturing technology of exploding foil initiator (EFI) is studied to realize the integration and large-scale manufacture of EFI. The integrated bridge foils are fabricated by magnetron sputtering and lithography technology. The PMMA photoresist flyer layer is fabricated on the bridge foil by UV thick photoresist lithography process. SU-8 photoresist is used to fabricate the acceleration chamber. 268 EFI chips are prepared on a wafer substrate with 0.018 cm3for each chip. 50% ignition sensitivity of the integrated EFI is 2 185 V. The high temperature resistance of EFI chip is tested at 160 ℃ for 50 h. The results show that the EFI chips could reliably detonate HNS-Ⅳ.

ordnance science and technology; exploding foil initiator; non-silicon MEMS; magnetron sputtering

2016-07-21

总装备部预先研究项目(2016年)

李可为(1992—), 男, 硕士研究生。E-mail: 994060346@qq.com

褚恩义(1965—), 男, 研究员。E-mail: enyichu@126.com

TJ450.2

A

1000-1093(2017)02-0261-06

10.3969/j.issn.1000-1093.2017.02.008