柴油机喷油器喷孔积碳对喷雾影响研究

2017-03-09王宪成赵文柱和穆杨绍卿徐冬冬

王宪成, 赵文柱, 和穆, 杨绍卿, 徐冬冬

(装甲兵工程学院 机械工程系, 北京 100072)

柴油机喷油器喷孔积碳对喷雾影响研究

王宪成, 赵文柱, 和穆, 杨绍卿, 徐冬冬

(装甲兵工程学院 机械工程系, 北京 100072)

在定容弹中进行了柴油机喷油器冷态喷雾特性试验,对比分析了积碳喷油器和新喷油器在不同喷射条件下的喷雾贯穿距和喷雾锥角。试验结果表明:喷油器喷孔积碳后,喷雾贯穿距和喷雾锥角减小,喷射初期差距较大,喷射后期差距缩小;喷射压力越大,喷雾贯穿距和喷雾锥角下降越明显。利用光学显微镜观察喷孔出口积碳发现,喷孔出口积碳分布在喷孔外沿,改变了原有的出口结构。利用流体体积方法,对喷孔内部流动进行数值仿真计算,分析了孔内积碳、出口积碳以及喷孔增长对喷孔内部流动的影响。计算结果表明:孔内积碳、出口积碳、喷孔增长导致喷孔内部空化效应减弱,出口质量流量、速度、湍动能下降,油束雾化质量变差,出口积碳影响作用更大。

动力机械工程; 喷孔积碳; 喷雾特性; 内部流动; 流体体积方法

0 引言

喷孔作为喷油器的关键部件,对油气混合气的形成和燃烧质量有着直接的影响[1]。喷孔积碳后改变了喷孔结构参数,造成喷油器流量损失增大、喷雾质量下降、发动机功率降低等问题,已成为制约发动机性能的重要因素[2-5]。因此,研究喷油器喷孔积碳对喷雾特性的影响对于发动机性能的正常发挥具有重要意义。

Kumagai等[6]采用新的积碳试验方法,在油料中添加锌元素后发现柴油机运行300 h后扭矩线性下降9%,拆解喷油器部件后在喷孔处观察到积碳。Magno等[7]采用可视化4冲程单缸柴油机,研究了不同程度的积碳喷油器对燃烧的影响,试验结果表明:积碳导致喷油器流量减小;积碳程度越严重,燃烧时产生的NOx化合物越多,燃烧室温度越高。Risberg等[8]采用欧州经济委员会CEC F-98-08试验方法研究了锌及其他金属元素对喷孔积碳形成的影响,试验发现:锌及其他金属元素加速喷孔积碳形成,孔内积碳颗粒在2~4 μm范围内。目前,积碳喷油器对喷雾特性的影响规律以及原因等方面的研究较少。

本文利用高速摄像、定容弹喷雾技术研究了积碳喷油器对喷雾特性的影响,使用光学显微镜观察了喷孔出口积碳的微观形貌,根据喷孔内部流动计算结果分析了积碳喷油器对喷雾特性影响的根本原因。

1 喷雾特性试验

1.1 试验设备

柴油机喷油器喷雾试验系统如图1所示,试验系统主要包括喷油泵试验台、定容弹、高速摄像机、光源、采集控制系统、压力调节系统、排气系统等。喷油泵试验台为泰安市新宝地试验设备有限公司生产的XBD-EMC系列,转速、温度、计数、压力等均由计算机屏幕显示。高速摄像机型号为Memrecam HX-6,试验时设置摄像机采样帧数为6 000帧/s,分辨率960×800. 试验用喷油泵为某型柱塞式12缸泵,喷油器为某型多孔密封式喷油器,喷孔数8个,喷孔直径0.35 mm,开启压力21 MPa. 积碳喷油器已进行400 h耐久性试验,对比喷油器为同型号新喷油器。

试验仅拍摄其中一个喷孔的喷雾图像,为防止其他喷孔喷射过程中相互干扰,设计了喷孔挡片,将其安装在喷油嘴针阀体上,只保留其中一个喷孔。这样,在燃油喷射时,保留喷孔喷射不受影响,其余喷孔燃油沿挡片向下流出。

图1 喷雾试验系统Fig.1 Spray test system

1.2 试验结果

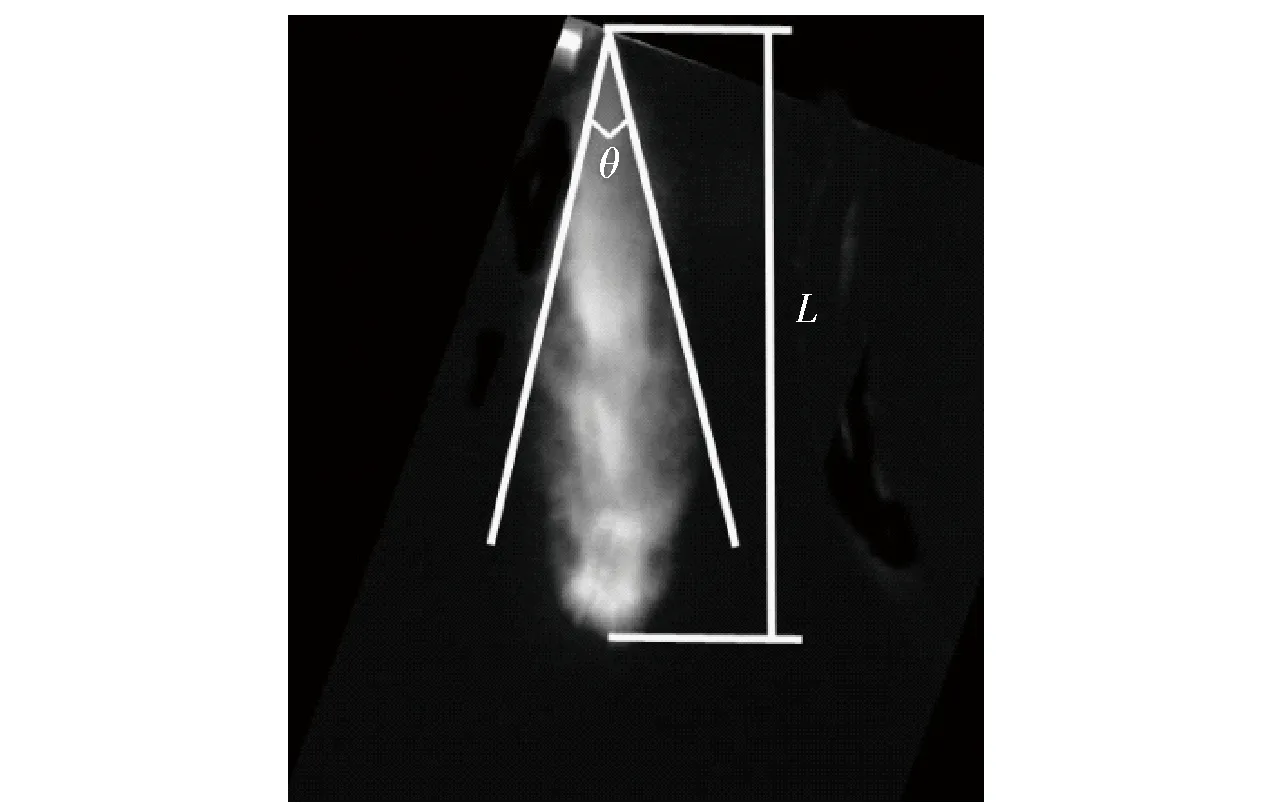

喷雾特性的宏观参数主要是贯穿距和喷雾锥角,本文对贯穿距和喷雾锥角的定义如图2所示。贯穿距L是指喷雾油束所能达到的最大长度,喷雾锥角θ是指喷雾油束纵向最宽的两个点与喷孔连线的夹角。

图2 贯穿距及喷雾锥角定义Fig.2 Definition of spray penetration distance and cone angle

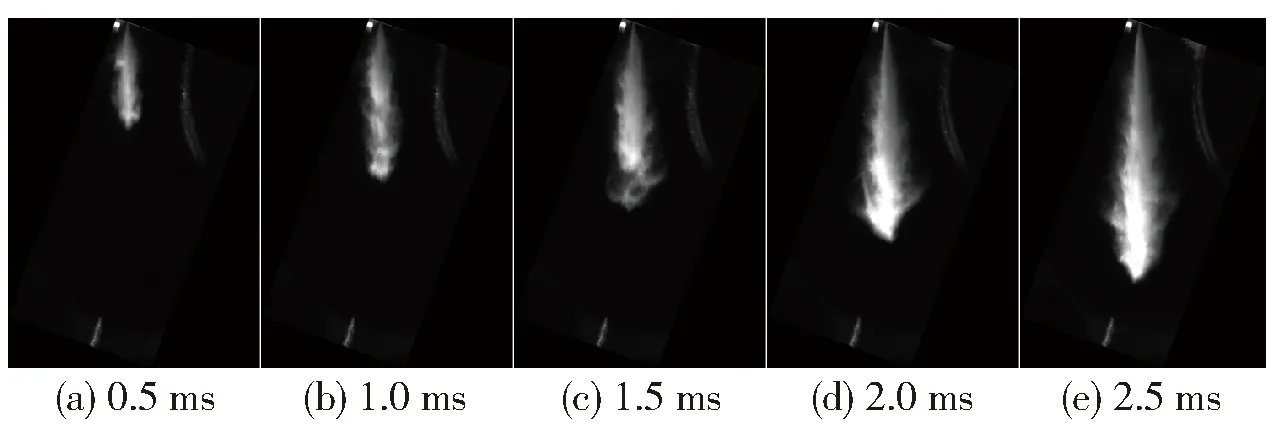

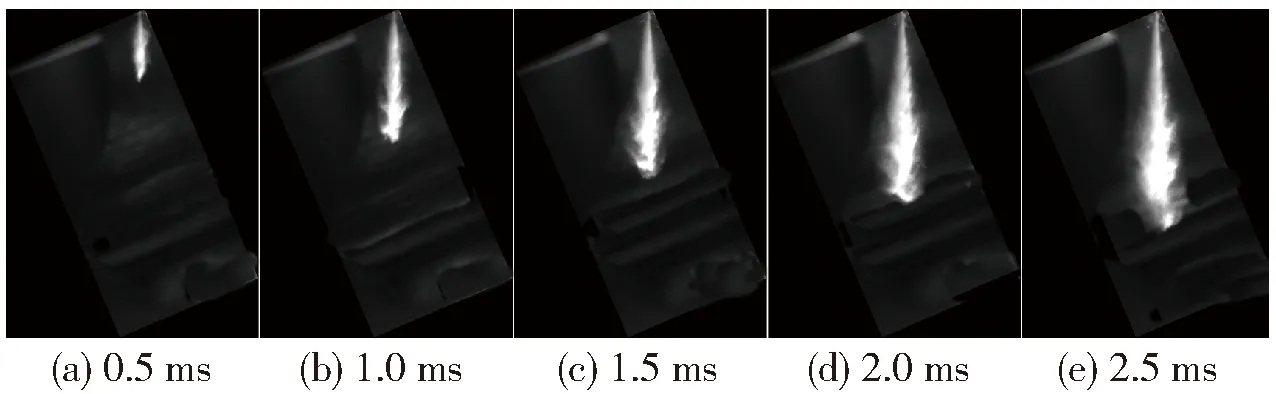

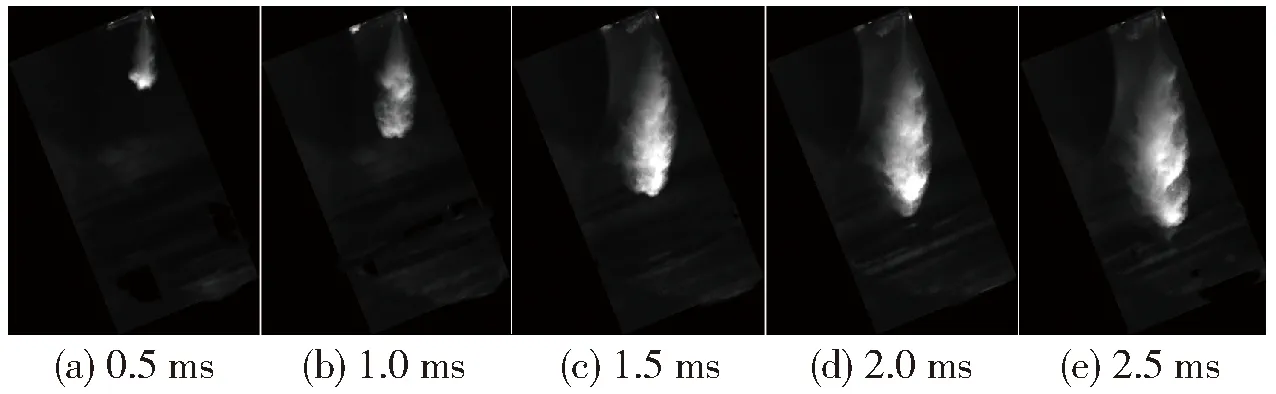

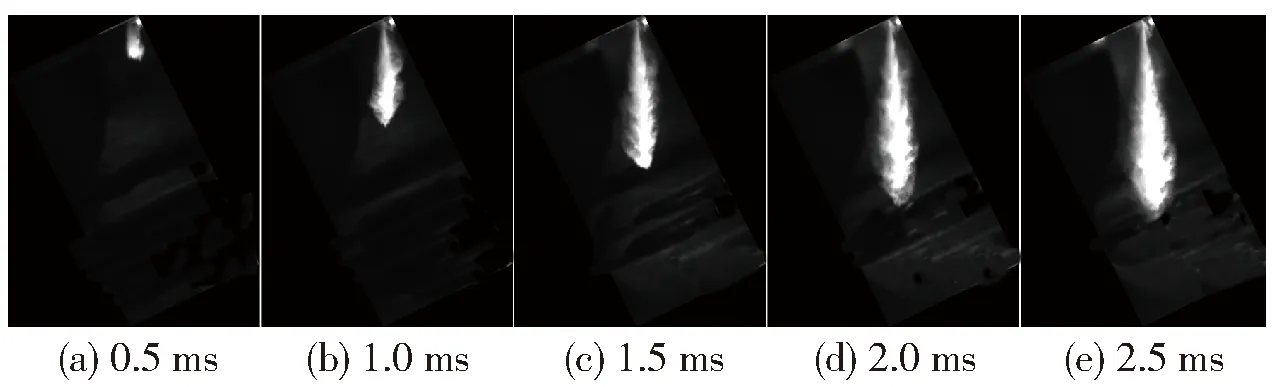

试验时,喷油泵转速分别为350 r/min、1 000 r/min,定容弹内压力分别为2.0 MPa、2.8 MPa,与某型车不同转速下喷油始点燃烧室内压力相同,温度为20 ℃. 为了消除随机误差,同一条件下进行3次试验,图3~图6为新喷油器与积碳喷油器不同试验条件下的喷雾图像,图像间隔0.5 ms,为了便于观察,图像经过旋转后竖直向下。

我国养殖业和畜牧业在经济的带动下不断发展,畜禽交易以及运输等各类商业性质的贸易活动越来越多,大幅度提升了人畜共患传染病的几率,不仅会对我国畜牧业的健康发展造成严重影响,而且会威胁人类的生命健康。布鲁氏菌类属于一种病原菌,寄生在细胞内部,一旦感染此种菌病会对动物的淋巴系统和生殖系统进行侵害,以流产、波状热为主要临床表现,情况严重时直接制约畜牧行业的发展,影响我国的国民经济。

图3 转速350 r/min、背压2.0 MPa时新喷油器喷雾图像Fig.3 Spray image of new injector at rotating speed of 350 r/min and back pressure of 2.0 MPa

图4 转速350 r/min、背压2.0 MPa时积碳喷油器喷雾图像Fig.4 Spray image of carbon-deposited injector at rotating speed of 350 r/min and back pressure of 2.0 MPa

图5 转速1 000 r/min、背压2.8 MPa时新喷油器喷雾图像Fig.5 Spray image of new injector at rotating speed of 1 000 r/min and back pressure of 2.8 MPa

图6 转速1 000 r/min、背压2.8 MPa时积碳喷油器喷雾图像Fig.6 Spray image of carbon-deposited injector at rotating speed of 1 000 r/min and back pressure of 2.8 MPa

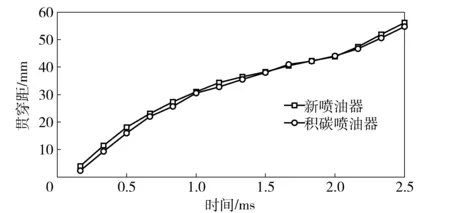

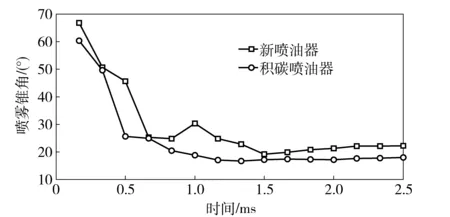

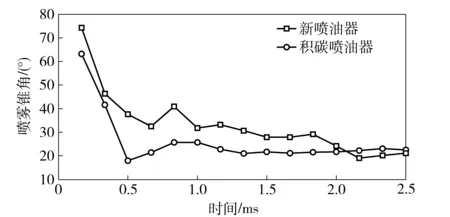

从图3~图6可以看出,相同技术状况的喷油器,转速越高、背压越大,喷雾锥角增大。积碳喷油器相对于新喷油器喷雾锥角变小,转速越高、背压越大,差距越明显。为了定量分析喷雾特性,利用Matlab编写了图像处理程序,得到贯穿距和喷雾锥角的具体值。转速350 r/min、背压2.0 MPa时新喷油器和积碳喷油器贯穿距如图7所示。从图7可以看出,积碳喷油器喷雾贯穿距小于新喷油器,喷雾发展初期差距较大,喷雾发展后期差距逐渐缩小。喷孔内部积碳导致喷孔壁面粗糙度增大,出口积碳一定程度上造成喷孔出口结构发生变化,出口区域有可能产生不规则的变化,出口不对称以及凹凸不平。喷孔壁面粗糙度增大,对内部燃油流动产生了较大的扰动和阻力,燃油与壁面摩擦损失增大,进而影响喷孔出口速度,导致喷雾贯穿距减小。喷孔出口积碳在一定程度上导致喷孔长度增加,造成喷孔出口速度减小、质量流量减小;同时由于出口结构的不规则,使燃油流动发生紊乱,喷孔出口速度变化增大,能量损失增加。转速350 r/min、背压2.0 MPa时新喷油器和积碳喷油器喷雾锥角如图8所示。从图8可以看出,喷雾锥角随时间不断减小,喷雾发展后期喷雾锥角趋于稳定,积碳喷油器喷雾锥角小于新喷油器。喷孔出口积碳对喷孔出口的流动区域有所限制,影响原有的喷雾模式,抑制了喷雾油束的流动和扩散,造成喷雾锥角减小。

图7 转速350 r/min、背压2.0 MPa时贯穿距对比Fig.7 Penetration distances of different injectors at rotating speed of 350 r/min and back pressure of 2.0 MPa

图8 转速350 r/min、背压2.0 MPa时喷雾锥角对比Fig.8 Spray cone angles of injector at rotating speed of 350 r/min and back pressure of 2.0 MPa

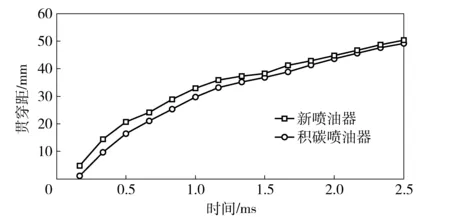

转速1 000 r/min、背压2.8 MPa时新喷油器和积碳喷油器贯穿距如图9所示。从图9可以看出,积碳喷油器喷雾贯穿距小于新喷油器,喷雾发展初期差距明显,喷雾发展后期差距逐渐缩小。转速1 000 r/min、背压2.8 MPa时新喷油器和积碳喷油器喷雾锥角如图10所示。从图10可以看出,喷雾锥角随时间不断减小,喷雾发展后期喷雾锥角趋于稳定,积碳喷油器喷雾锥角小于新喷油器。与图7、图8相比,图9、图10中积碳喷油器与新喷油器的喷雾贯穿距和喷雾锥角差距变大。随着转速的升高,喷油压力增大,燃油流动速度升高,喷孔内部空化程度增强,雾化质量变好。喷孔积碳不仅导致喷孔出口速度减小,还影响喷孔内部空化程度,进一步影响油束雾化程度。

图9 转速1 000 r/min、背压2.8 MPa时喷雾贯穿距对比Fig.9 Penetration distances of different injectors at rotating speed of 1 000 r/min and back pressure of 2.8 MPa

图10 转速1 000 r/min、背压2.8 MPa时喷雾锥角对比Fig.10 Spray cone angles of different injectors at rotating speed of 1 000 r/min and back pressure of 2.8 MPa

2 积碳形貌观察

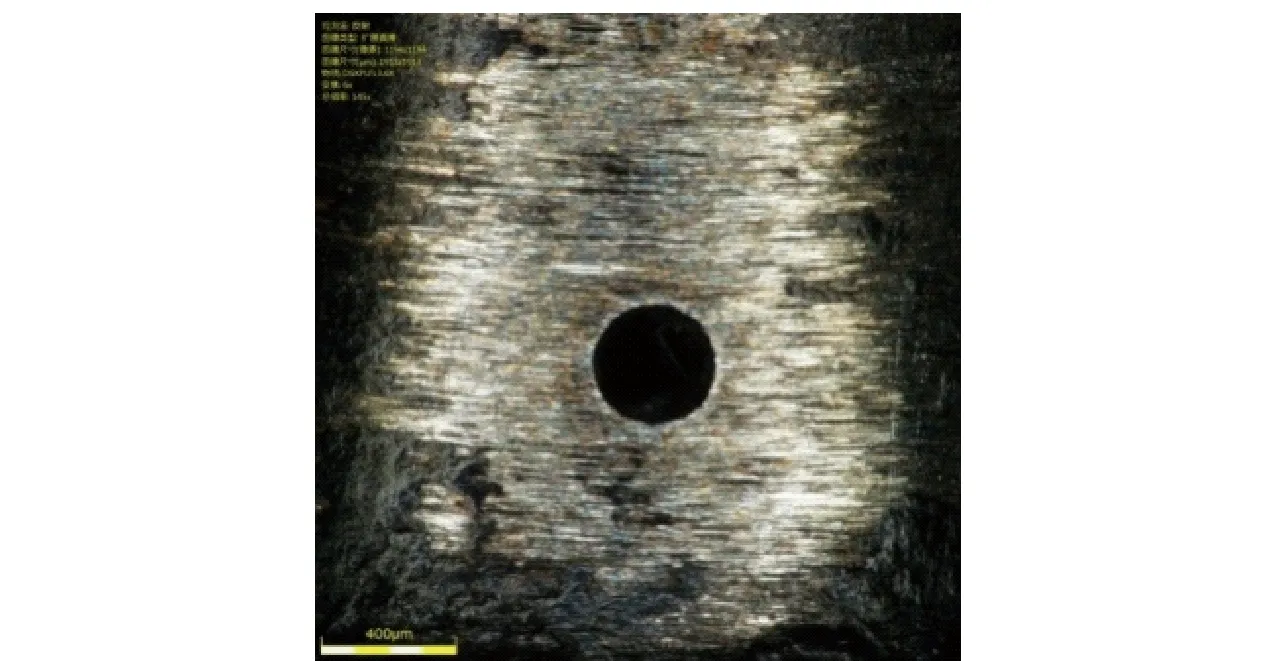

为了更加清楚了解喷孔积碳的形貌,采用高分辨率光学显微镜分别观察了新喷油及积碳喷油器的喷孔形貌。

图11 新喷油器喷孔形貌(放大145倍)Fig.11 Nozzle morphology of new injector (145×)

图11所示为新喷油器喷孔形貌。从图11中可以看出,喷孔出口区域干净无异物,有明显的金属光泽。

图12所示为积碳喷油器中4个喷孔的形貌。从图12中可以看出,喷孔出口有较多的积碳,形状不规则,沿喷孔出口外沿分布,由喷孔出口不断向外堆积,大致呈圆弧状。与图11相比,积碳的存在不仅导致喷孔出口结构更加不规则,同时导致喷孔圆度下降。对图像进行尺寸测量,测得喷孔出口积碳的宽度范围为0.32~0.53 mm,将二维图像转化为三维图像,测得喷孔出口积碳的高度范围为0.12~0.20 mm.

3 喷孔内部流动数值计算

喷孔积碳影响喷雾质量的根本原因是由于对喷孔内部流动的影响。本文利用三维流体力学仿真软件,采用k-ε模型和流体体积(VOF)方法,对喷孔内部流动和射流进行数值模拟,分析喷孔积碳对喷孔内部流动的影响。

3.1 物理模型

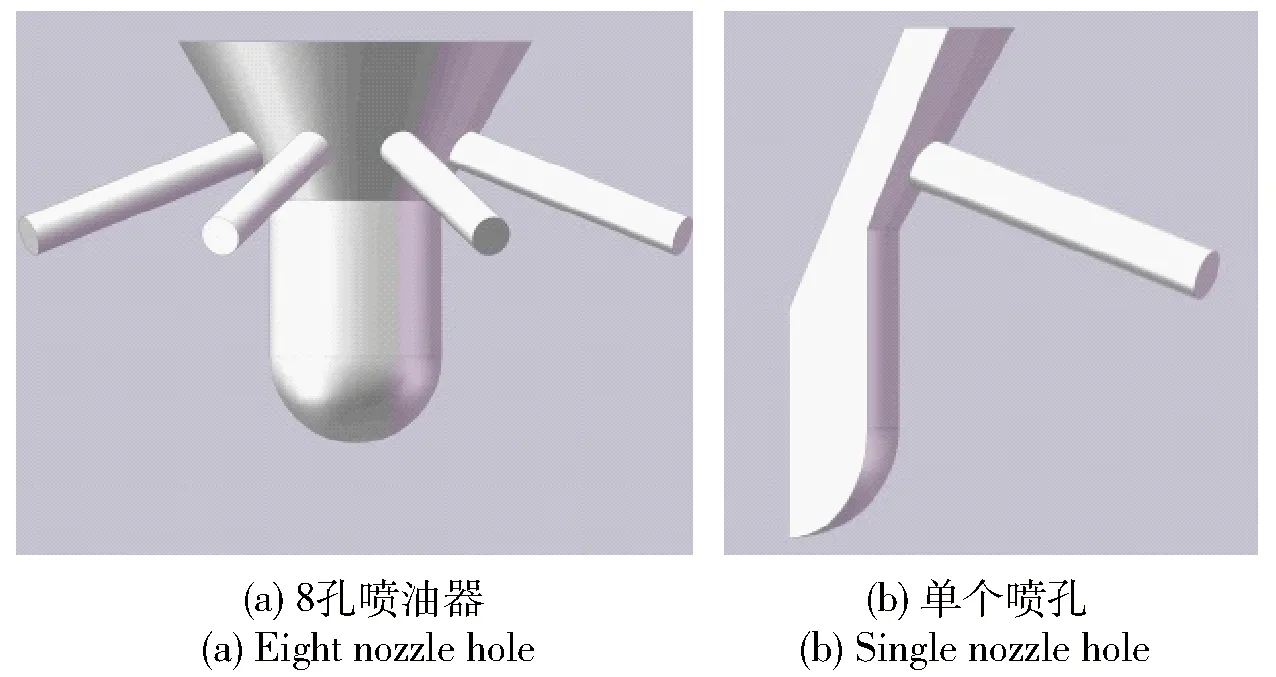

图13 喷油器物理模型Fig.13 Physical model of injector

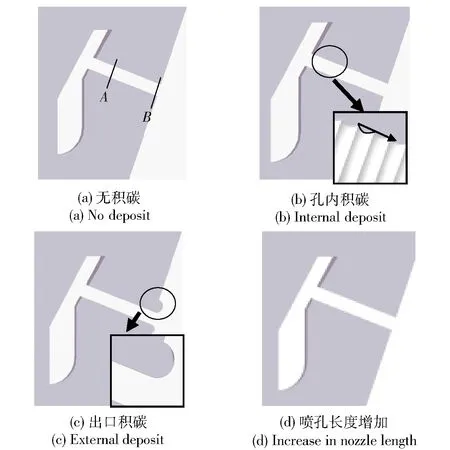

本文计算分析4种不同喷孔结构的内部流动情况,如图14所示。

图14 4种喷孔结构Fig.14 Four kinds of nozzle structure

图14(a)是干净喷油器,喷孔没有积碳。图14(b)是喷孔内部积碳,由于现有条件无法观察内部积碳的大小,本文根据文献[9]中拍摄的喷孔内部形貌进行设置。文献[9]中喷孔内部积碳颗粒长度范围为20~40 μm,厚度只有几微米,对其进行简化处理,将内部积碳设置为长0.03 mm、高0.006 mm的圆弧凸起,沿喷孔圆周均匀分布,并且在喷孔轴向均匀分布,如图14(b)中局部放大图所示。图14(c)是喷孔出口积碳,根据图12中图像尺寸测量结果,对不规则的喷孔出口积碳几何形状进行简化处理,将其设置为半径0.175 mm的半圆分布在喷孔出口处。图14(d)是喷孔长度增加,为了对比出口积碳的影响,喷孔长度增长0.175 mm.

3.2 数学模型及初始条件

VOF方法由Hirt首次提出,主要思想是通过网格中流体和网格体积分数来确定流体的自由面,追踪流体的变化[10]。湍流模型选择k-ε模型,VOF中加入空化模型。入口为压力边界,由试验测得喷油器端压力给出;出口为压力边界,设置为2 MPa;温度293 K;燃油使用柴油,密度834 kg/m3;初始网格0.002 m,由于喷孔直径较小,进行7级网格加密,射流区域进行5级网格加密,网格总数53万。

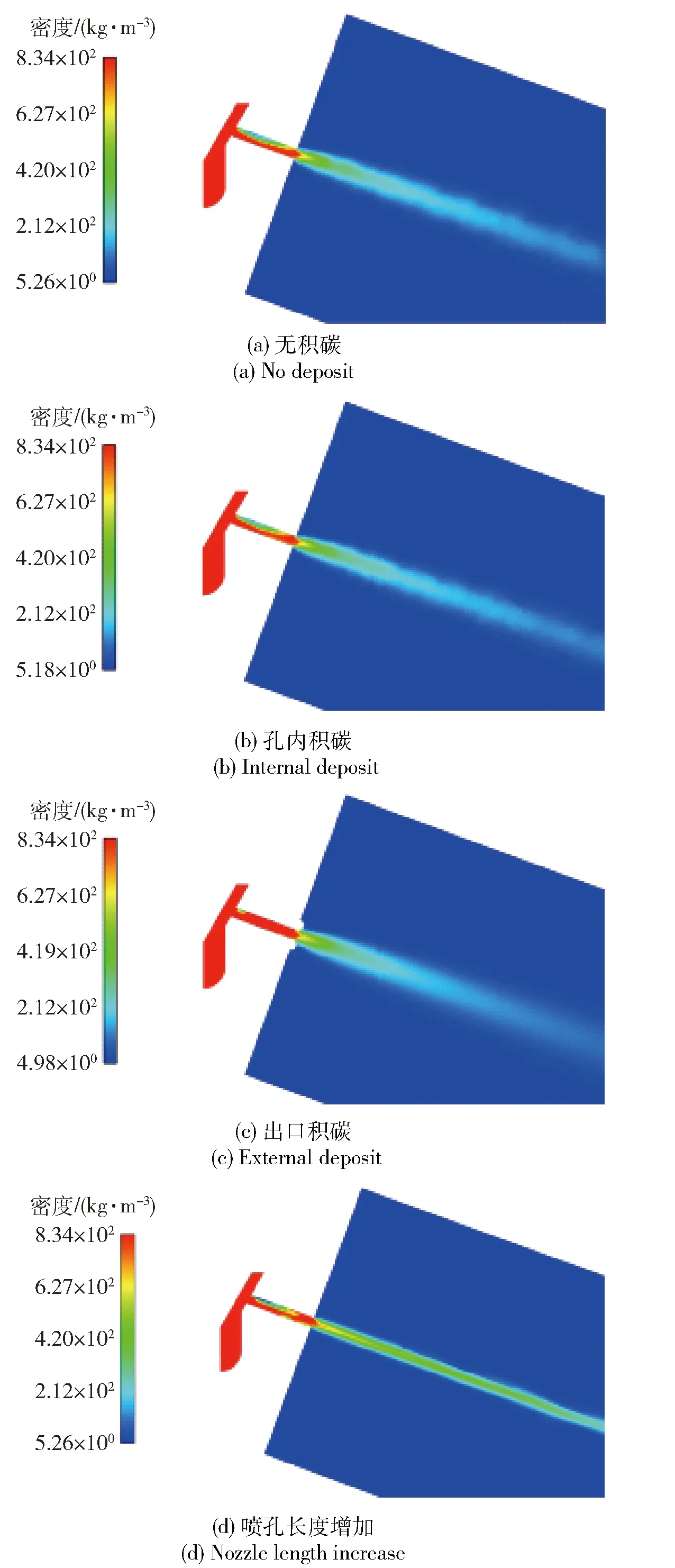

图15 喷孔内部及射流区域密度分布Fig.15 Density distribution of nozzle hole and jet region

3.3 计算结果

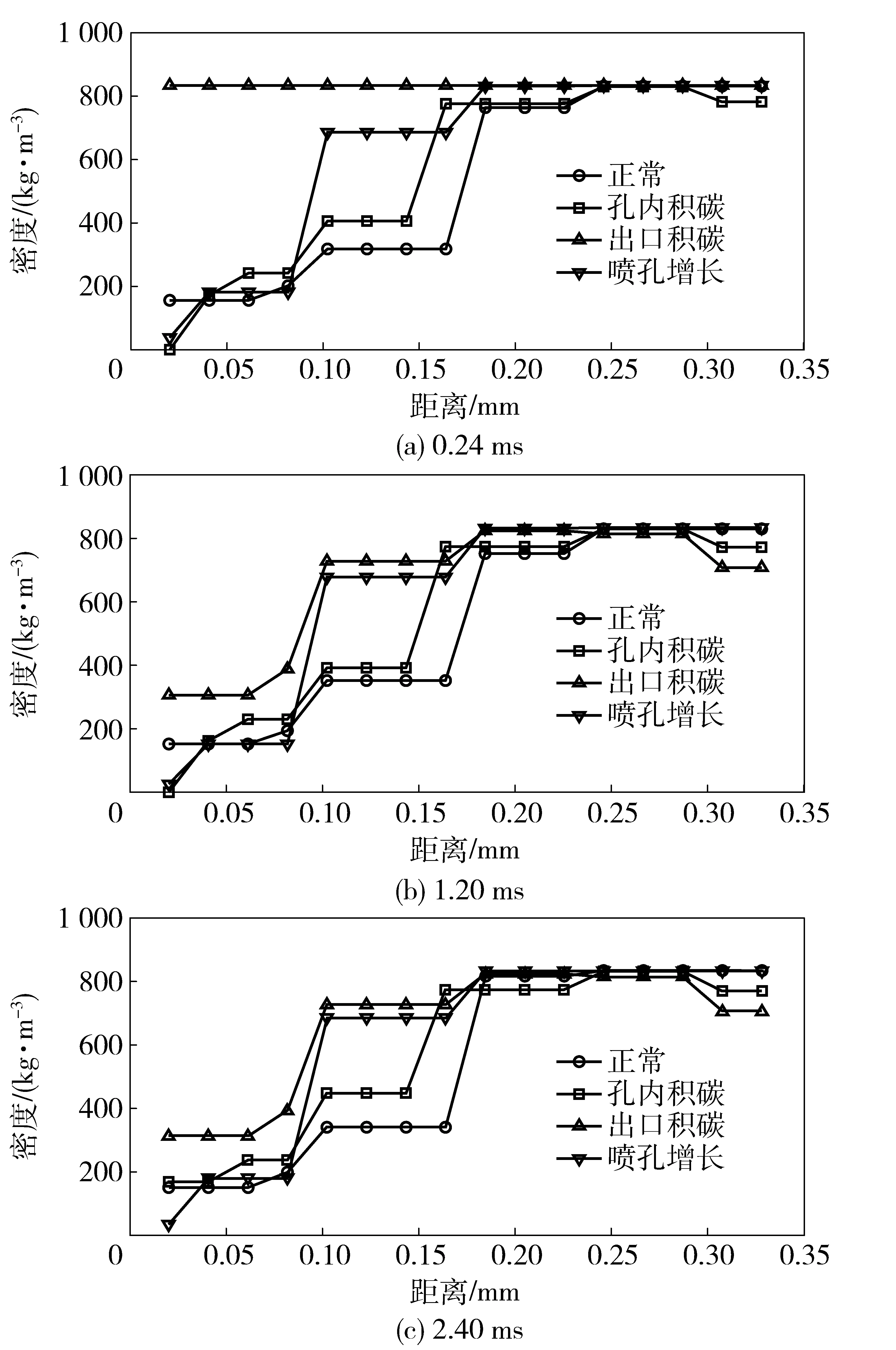

3.3.1 喷孔结构对密度分布的影响

图15所示为0.24 ms时喷孔内部及射流区域密度分布。从图15中可知,喷孔出口积碳对密度分布影响较大。相同时刻,出口积碳降低了喷孔内部空化强度。图16所示为不同时刻图14(a)中截面A处不同位置的密度值。从图16中可知:孔内积碳、出口积碳以及喷孔长度在一定范围内都削弱了空化效应;0.24 ms时,密度平均值与干净喷孔分别相差40 kg/m3、310 kg/m3、100 kg/m3,出口积碳对空化的影响更大;2.4 ms时,出口积碳对空化效应的影响减小,密度平均值与干净喷孔相差120 kg/m3.

图16 不同时刻喷孔截面A密度值Fig.16 Densities of section A at different times

喷孔内部积碳限制了燃油流动的区域,导致燃油流动发生分离,流量的减少造成空化效应减弱。喷孔出口积碳不仅导致喷孔长径比增大,在入口结构不变的条件下,流动速度减慢,空化向中心区域的扩散距离增长,影响空化强度;同时造成喷孔出口处的结构发生变化,限制燃油流动,抑制了空化强度。喷孔长度增加,液体与空穴区域的混合距离增长,燃油流动速度下降,对空化有一定的抑制作用。

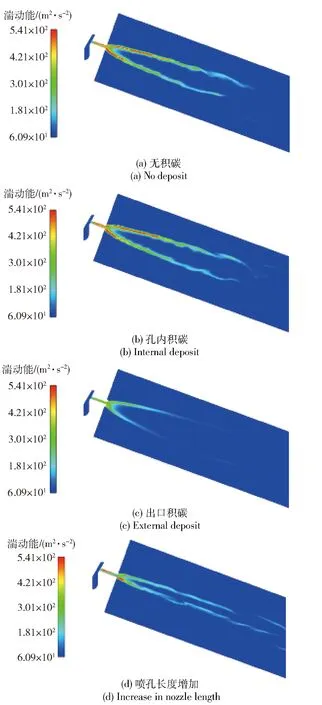

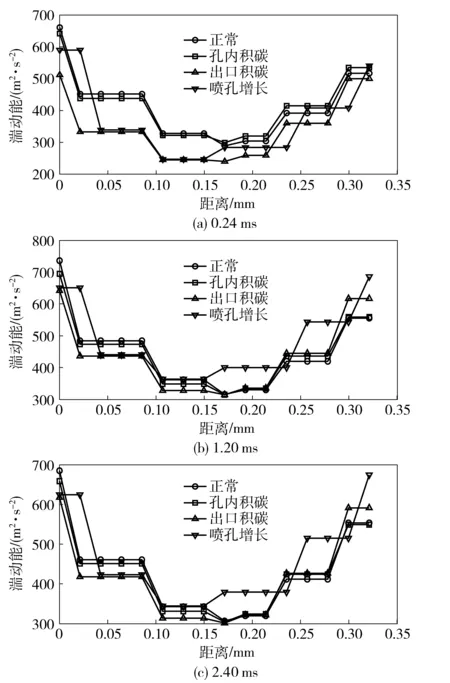

3.3.2 喷孔结构对湍动能分布的影响

图17所示为0.24 ms时喷孔内部及射流区域湍动能分布。从图17中可知,喷孔出口积碳、喷孔长度增加造成喷雾射流区域湍动能减小,喷孔内部积碳影响不明显。

图17 喷孔内部及射流区域湍动能分布Fig.17 Distribution of turbulent kinetic energy in nozzle hole and jet region

图18所示为不同时刻图14(a)中截面B处不同位置的湍动能。从图18中可知:喷孔出口处中心湍动能最小,两侧湍动能逐渐增大;孔内积碳、出口积碳以及喷孔长度增加都造成喷孔出口湍动能减小;0.24 ms时,湍动能平均值与干净喷孔分别相差3 m2/s2、72 m2/s2、45 m2/s2;2.40 ms时,内部积碳对湍动能的影响作用减小,湍动能平均值与干净喷孔相差13 m2/s2.

图18 不同时刻喷孔出口湍动能值Fig.18 Turbulent kinetic energy in nozzle outlet at different times

孔内积碳影响内部流动区域,流动阻力增加,造成出口湍动能减小。出口积碳导致喷孔出口区域受限,同时沿程阻力增加,湍流强度降低,对出口湍动能影响较大。喷孔长度增加导致流动速度下降,进而造成出口湍动能减小。

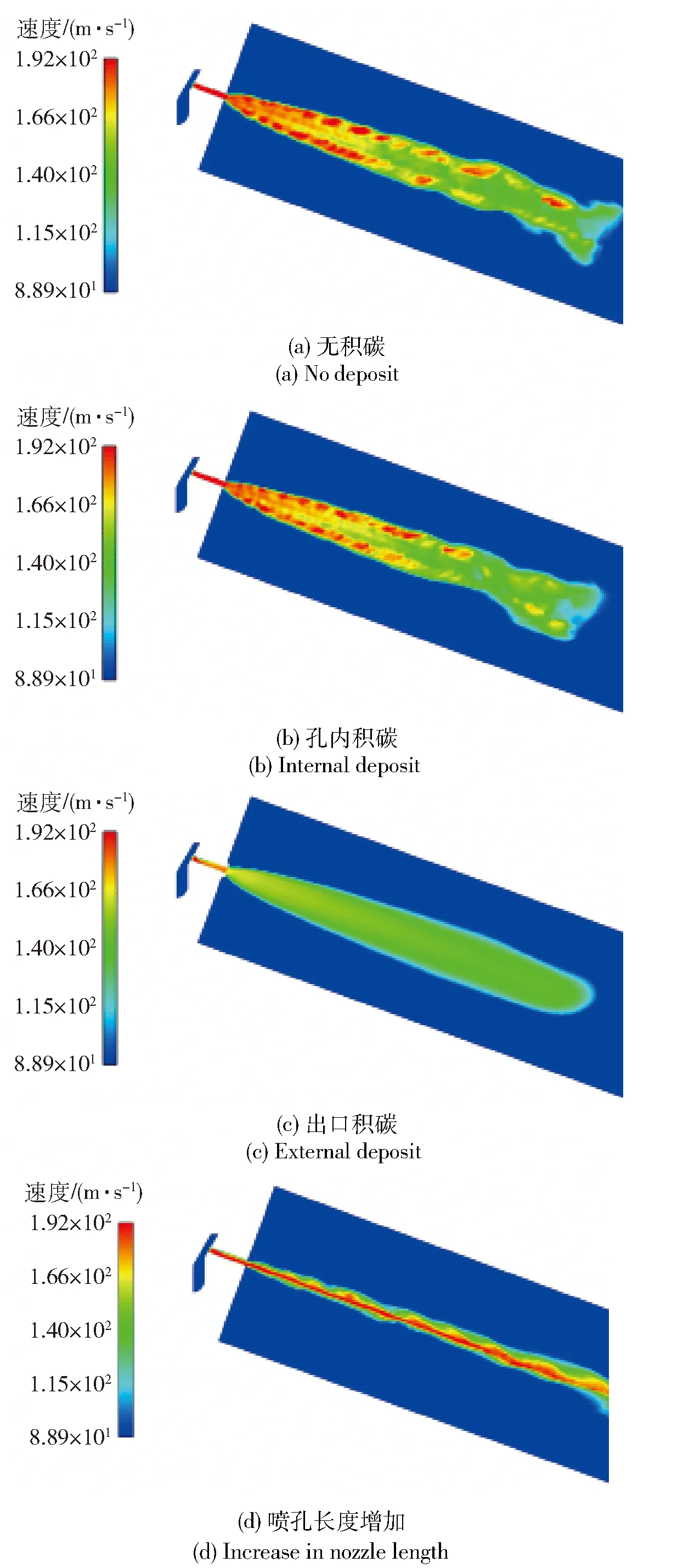

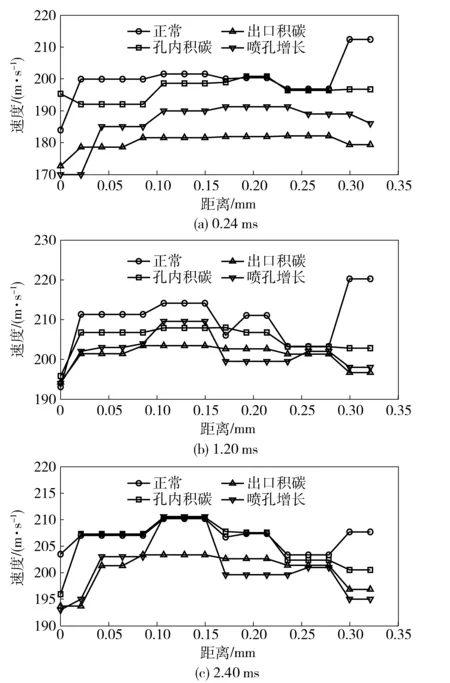

3.3.3 喷孔结构对速度分布的影响

图19所示为0.24 ms时喷孔内部及射流区域速度分布。从图19中可知,喷孔出口积碳导致射流区域油束速度减小,喷孔内部积碳影响较小。图20所示为不同时刻图14(a)中截面B处不同位置的速度值。从图20中可知:孔内积碳、出口积碳以及喷孔长度增加都造成喷孔出口速度减小;0.24 ms时,速度平均值与干净喷孔分别相差4 m/s、20 m/s、14 m/s;2.40 ms时,内部积碳对速度的影响作用减小,速度平均值与与干净喷孔相差6 m/s.

图19 喷孔内部及射流区域速度分布Fig.19 Velocity distribution of nozzle hole and jet region

喷孔内部积碳使孔内流动区域减小,阻碍了液体的流动,造成出口速度减小。喷孔长度增加使得流体流经喷孔时沿程阻力增加,出口速度降低。出口积碳导致喷孔长度增加,同时出口区域受到限制,出口速度下降。

图20 不同时刻喷孔出口速度值Fig.20 Velocity of nozzle outlet at different times

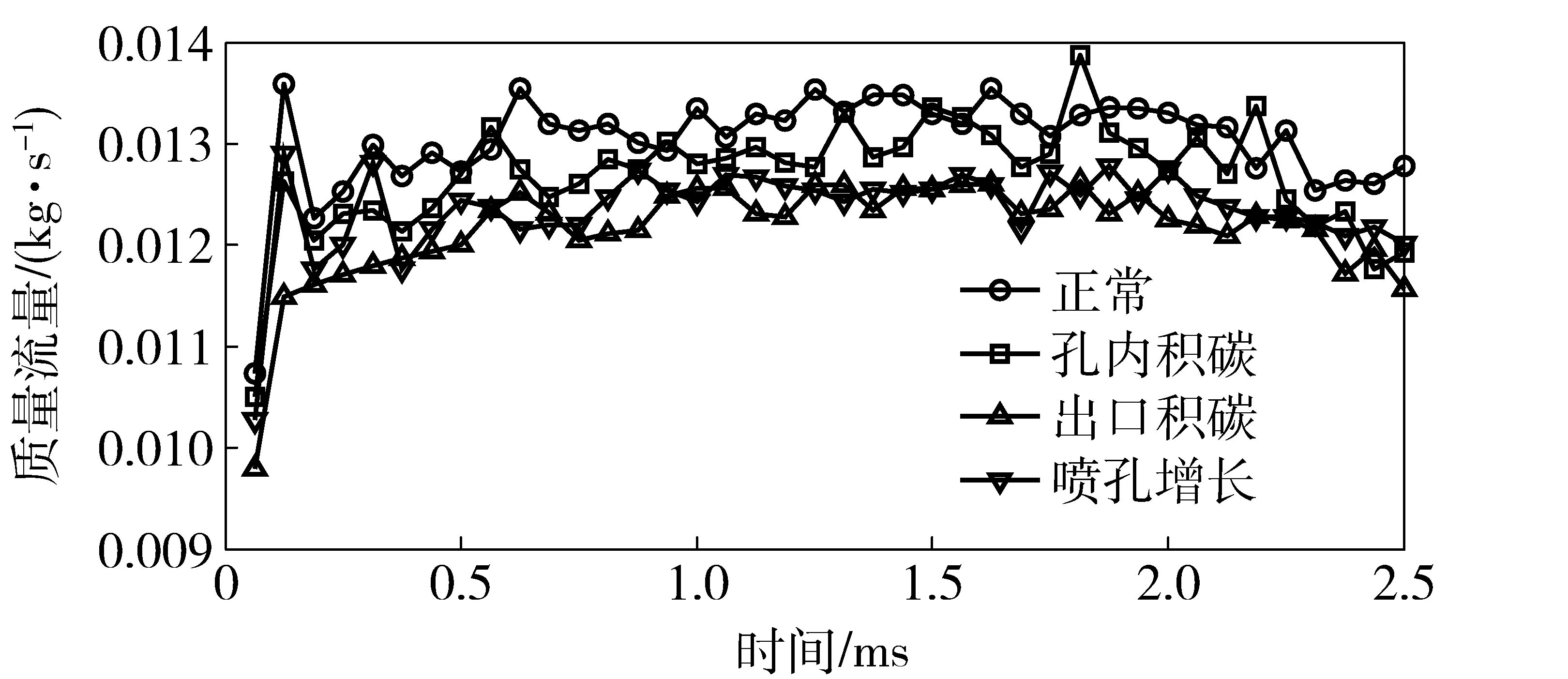

3.3.4 喷孔结构对质量流量的影响

图21 喷孔出口喷油速率Fig.21 Mass flow rate of nozzle outlet

图21所示为喷孔出口处的质量流量。从图21中可知,孔内积碳、出口积碳以及喷孔长度增加导致喷孔出口质量流量下降,质量流量平均值与干净喷孔分别相差0.003 kg/s、0.008 kg/s、0.006 kg/s.

柴油机工作的可靠性严重依赖燃油雾化质量,喷油器喷孔积碳后导致燃油雾化质量变差,影响混合气形成及扩散,极易导致发动机功率下降、油耗增大、废气排放物增多、温度过高等问题[11-14],影响发动机性能的正常发挥。

4 结论

1)柴油机喷油器喷孔积碳后,喷雾贯穿距降低,喷射初期,下降明显,喷射后期差距减小,喷雾锥角降低。喷射压力越大、背压越大,喷雾贯穿距和喷雾锥角下降越明显。积碳喷油器雾化质量变差。

2)喷油器喷孔出口积碳沿喷孔外沿分布,呈圆弧状,积碳量较多,改变了原有的喷孔出口结构。

3)喷孔内部积碳、出口积碳以及喷孔长度增加导致喷孔内部空化强度降低,喷孔出口速度、湍动能、质量流量下降,喷孔出口积碳影响作用更大。喷射后期,喷孔出口积碳影响作用逐渐减小。

References)

[1] 高宗英, 朱剑明. 柴油机燃油供给与调节[M]. 北京: 机械工业出版社, 2009. GAO Zong-ying, ZHU Jian-ming. Fuel injection and control for diesel engines[M]. Beijing: China Machine Press, 2009. (in Chinese)

[2] Caprotti R, Breakspear A, Graupner O, et al. Diesel injector deposits potential in future fueling systems [C]∥Powertrain & Fluid Systems Conference & Exhibition. Toronto, Canada: SAE International, 2006.

[3] Birgel A, Ladommatos N, Aleiferis P, et al. Deposit formation in the holes of diesel injector nozzles: a critical review[J]. Artificial Intelligence, 2008, 45(3):323-380.

[4] Mendoza M C, Zhang Q Y, Hansen A C, et al. Injector nozzle coking with oxygenated diesel[C]∥International Spring Fuels & Lubricants Meeting & Exhibition. Orlando, Florida, US: SAE, 2001.

[5] Mancaruso E, Sequino L, Vaglieco B M, et al. Coking effect of different FN nozzles on injection and combustion in an optically accessible diesel engine[C]∥11th International Conference on Engines & Vehicles. Capri, Naples, Italy: SAE, 2013.

[6] Kumagai S, Takahashi A, Nagato H, et al. Development of an injector deposit formation test method for a medium-duty diesel Engine[C]∥JSAE/SAE 2015 International Powertrains, Fuels & Labricants Meeting. Kyoto, Japan: SAE, 2015.

[7] Magno A, Mancaruso E, Vaglieco B M, et al. Study on spray injection and combustion of fouled and cleaned injectors by means of 2-D digital imaging in a transparent CR diesel engine[C]∥11th International Conference on Engines & Vehicles. Capri, Naples, Italy: SAE, 2013.

[8] Risberg P, Alfredsson S. The effect of zinc and other metal carboxylates on nozzle fouling[C]∥SAE 2016 World Congress and Exhibition. Detroit, MI,US: SAE,2016.

[9] Barbour R H, Quigley R, Panesar A. Investigations into fuel additive induced power gain in the CEC F-98-08 DW10B injector fouling engine test[C]∥2014 International Powertrains, Fuels & Lubricants Meeting. Birmingham, UK: SAE, 2014.

[10] 魏明锐, 沃傲波, 文华. 燃油喷雾初始破碎及二次雾化机理的研究[J]. 内燃机学报, 2009, 27(2): 128-133. WEI Ming-rui, WO Ao-bo, WEN Hua. Investigation of the initial breakup and secondary atomization mechanism of fuel spray [J]. Transactions of CSICE, 2009, 27(2): 128-133. (in Chinese)

[11] Dallanegra R, Caprotti R. Chemical composition of ashless polymeric internal diesel injector deposits[C]∥2014 International Powertrains, Fuels & Lubricants Meeting. Bermingham, UK: SAE, 2014.

[12] Ullmann J, Geduldig M, Stutzenberger H. Investigation into the formation and prevention of internal diesel injector deposits, 2008-01-0926[R]. US: SAE, 2008.

[13] Schwab S D, Bennett J J, Dell S J, et al. Internal injector deposits in high-pressure common rail diesel engines[J]. SAE International Journal of Fuels & Lubricants, 2010, 3(2):865-878.

[14] Barker J, Langley G J, Richards P. Insights into deposit formation in high pressure diesel fuel injection equipment[C]∥2010 International Powertrains, Fuels & Lubricants Meeting. Rio de Janeiro, Brazil: SAE, 2010.

Research on the Effect of Diesel Injector Nozzle Deposit on Spray Characteristics

WANG Xian-cheng, ZHAO Wen-zhu, HE Mu, YANG Shao-qing, XU Dong-dong

(Department of Mechanical Engineering, Academy of Armored Forces Engineering, Beijing 100072, China)

The cold spray characteristics experiment of diesel injector is carried out in a constant volume bomb. The spray penetration distances and cone angles of carbon-deposited injector and new injector in the condition of different injections are analyzed. The results show that the spray penetration distance and cone angle of carbon-deposited injector decrease compared to those of new injector. The value gap is great at the initial stage of injection and is reduced at the late stage of injection. If the injection pressure is increased, spray penetration distance and cone angle would be decreased. The optical micrograph reveals that nozzle external deposit distributes along the orifice, and the original structure is changed. VOF (volume of fluid) is used to numerically calculate the internal flow, and the effects of internal and external deposits and increase in nozzle length on internal flow are analyzed. The results show that the internal and external deposits and increase in nozzle length could result in weakening the cavitation effect, reducing the mass flow rate, velocity and turbulent kinetic energy, and deteriorating the atomization quality. Compared with internal deposit and increase in nozzle length, the external deposit has more impact on internal flow.

power machinery engineering; nozzle deposit; spray characteristic; internal flow; volume of fluid method

2016-06-14

军队科研项目(2014ZB15)

赵文柱(1990—), 男, 博士研究生。E-mail: zhu852433854@126.com

王宪成(1964—), 男, 教授, 博士生导师。E-mail: xianchengw@sina.com

TK421+.4

A

1000-1093(2017)02-0218-09

10.3969/j.issn.1000-1093.2017.02.002