金刚石/铜在微波功率组件热设计中的应用研究

2017-03-08张梁娟钱吉裕韩宗杰

张梁娟,钱吉裕,牛 通,韩宗杰

(南京电子技术研究所, 江苏 南京 210039)

引 言

随着军事科学技术的发展,现代国防武器装备系统对军用雷达电子装备提出了越来越高的要求,军用雷达电子装备的功率越来越大,组装密度越来越高,导致军用雷达微波功率组件的热流密度不断提高,散热问题逐渐成为微波功率组件首先要解决的关键问题之一,且随着热流密度的不断升高,顶层散热对高效热传导技术的依赖会更强,新型高导热材料也逐渐成为各国应用研究的热点。从第一代传统的Kovar(可伐合金)、Invar(因瓦合金),第二代的Mo/Cu、W/Cu发展到现在的AlSiC、AlSi等,且随着组件热流密度不断增大,以高导热的金刚石(diamond)金属基、碳纳米管(CNT, carbon nano tube)、高定向热解石墨(HOPG)等为代表的新型热管理材料的需求日益显著。HOPG和CNT都存在各向异性和生产成本高的问题,金刚石是自然界中热导率最高的物质,常温下热导率(Ⅱ型金刚石)可达2 000 W/(m·K),热膨胀系数约为(0.86±0.1)×10-5K-1,且在室温下是绝缘体。金属铜的热导率高、价格低、容易加工,是常用的封装材料,其热导率为396 W/(m·K),热膨胀系数为16.5×10-6K-1。因此,以金刚石为增强相、铜为基体材料的金刚石/铜,符合电子封装材料低热膨胀系数和高热导率的使用性能要求,是一种极具竞争力的新型电子封装材料。将金刚石/铜材料引入微波功率组件散热途径中,可以有效提升顶层的热传导效果,且随着热流密度的增加,优势将越来越显著。但是,工程中实际导热效果与材料表面镀覆和焊接性能息息相关,如果镀层附着力不达标,容易造成焊接空洞率较高,从而导致焊接热阻的急剧增大,使得由于金刚石/铜热导率增大带来的温度改善弱化。此外,新型材料在微波功率组件中的应用还要满足工程环境条件的考核,文献[1-2]针对金刚石/铜材料的镀覆性和焊接性进行了前期试验研究,并通过磁控溅射、电镀等方法在金刚石/铜表面获得了附着力、可焊性良好的镀层。本文在此基础上,以高热流密度微波功率组件散热为出发点,对金刚石/铜在工程应用中面临的若干问题开展试验研究并初步验证了其在工程中应用的可行性。

1 国内外研究进展

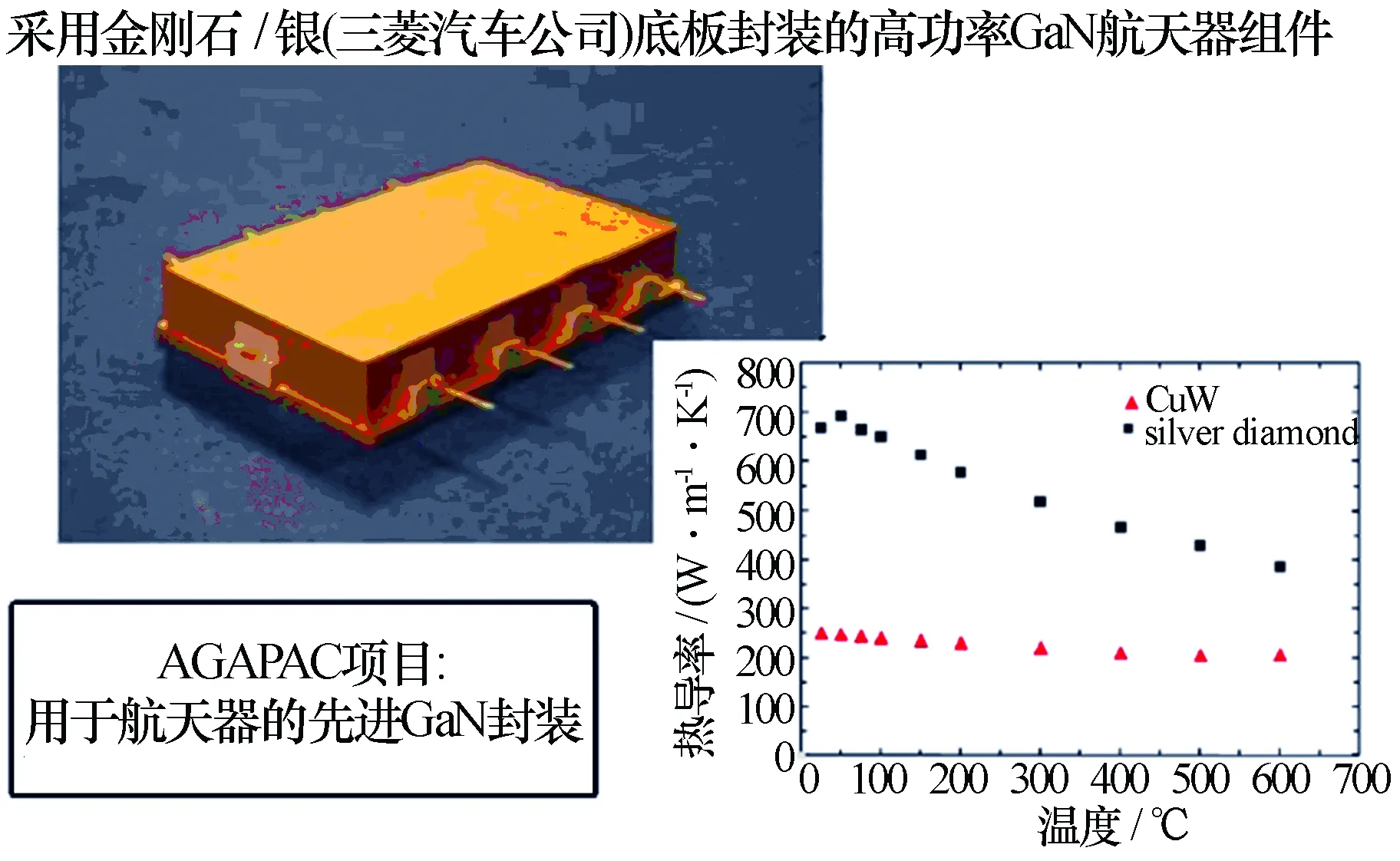

国外对于金刚石/铜的研究较早,1995年美国Sun Microsystems公司与Lawrence Livermore国家实验室联合开发了金刚石/铜-Dymalloy,作为多芯片模块(MCM)的热沉基板。此后几年,日本在这方面也做了大量的工作,2002年日本SEI公司宣布开发出金刚石/铜,并取名为DMCH,其热导率可达600 W/(m·K)以上[3-6]。经过多年研究,金刚石/铜的制备技术日趋成熟完善,目前美国、日本和奥地利在该领域的研发和工程应用方面处于领先地位,在微电子、光电子和真空电子封装等方面已经逐渐开始有相关工程应用的报道,并逐渐发展出金刚石/铝以及金刚石/银,比如法国THALES和奥地利PLANSEE公司联合研制了金刚石/银作为MCM的高导热底板,如图1所示。

图1 金刚石/银用于MCM散热

国外相关专利中也有把金刚石/铜用于LDMOS功率管封装和散热热沉相关应用的报道。

国内由于前期缺乏需求牵引,对预研投入较少,缺少技术积累,对于金刚石/金属基复合材料的研究起步较晚。北京有色金属研究院、北京科技大学和湖南大学等单位正在开展金刚石/铜材料的制备工作[7]。目前国内更多关注的是材料的制备技术和性能改进工作,在工程以及雷达微波功率组件上的应用研究和报道并不多见。

2 工程应用研究

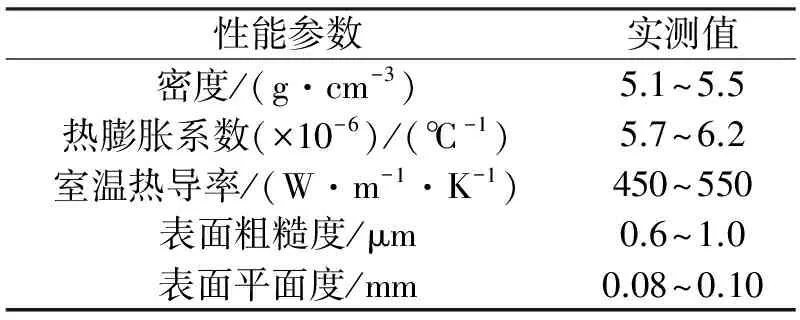

金刚石/铜材料由北京有色金属研究总院提供,型号为D60c,金刚石体积分数为60%,根据微波功率组件热传导结构需求,定制金刚石/铜样件尺寸为12 mm×13 mm×0.8 mm(长×宽×厚),其主要物理性能参数测试结果如表1所示。

表1 样件性能参数

从测试结果看,热导率虽然与国外报道仍有一定差距,但与现在工程上使用的AlSi合金(热导率120 W/(m·K)左右和Mo/Cu复合材料(热导率180 W/(m·K)左右相比,仍然有很大的优越性,且热膨胀系数也与芯片陶瓷基板匹配,满足在微波功率组件中应用的封装条件。

2.1 镀覆和焊接性能

对金刚石/铜展开多轮表面金属化工作,包括电镀法以及磁控溅射法等,已经完成了金属化工艺流程和参数的固化工作,实现其表面镀镍-镀金工艺,且经过(-55 ℃, 15 min)和(125 ℃, 15 min)高低温循环试验100次后,样品表面无变色、鼓泡、脱落等膜层失效现象发生,可以初步判定金刚石/铜复合材料可实现化学镀镍-镀金,并且镀层与基体材料结合良好,可以满足后期的焊接要求。

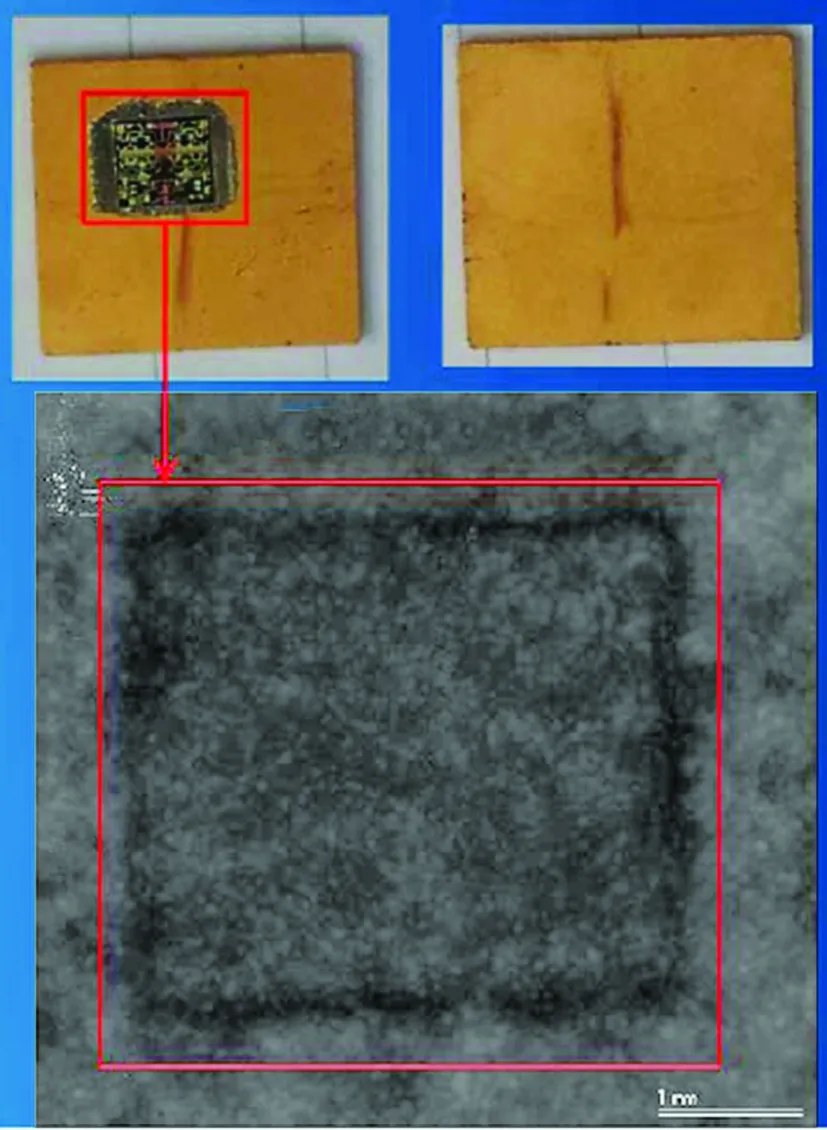

对镀覆完成的金刚石/铜进行模拟芯片的焊接,焊料为Au-Sn焊料,焊接后通过KSI V-400E声学显微镜对焊接样品进行检测。图2所示是焊接层放大到500×500像素时的C扫图像,图中焊接层呈均匀黑色或灰色,表明焊接质量优良。

图2 金刚石/铜与模拟芯片焊接的声学显微镜扫描图像

2.2 环境试验考核

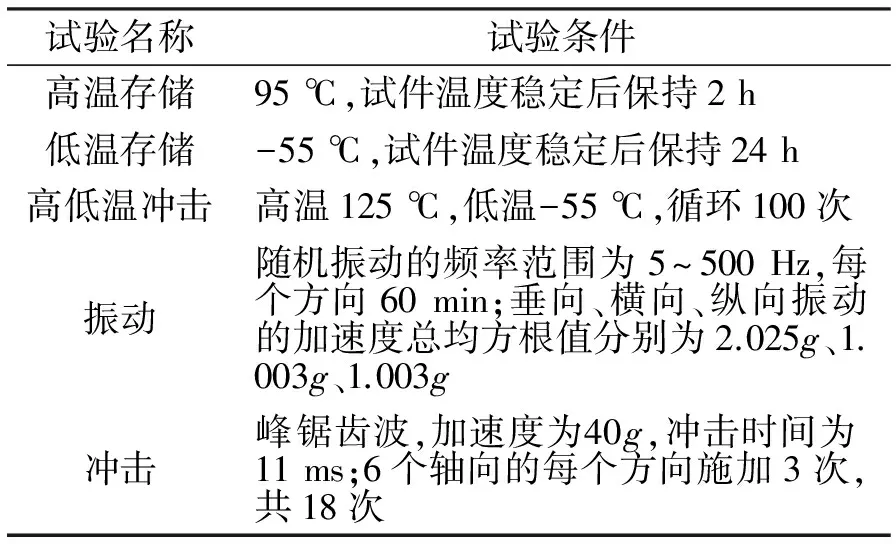

微波功率组件因其不同的应用场合,对使用的环境适应性要求较高,需要对其在高低温、振动冲击等相关环境条件下使用的可靠性进行考核。因此根据真实微波功率组件的封装结构,通过焊接模拟芯片和组件壳体来初步检验其在工程中应用的可适性。其中芯片焊接使用Au-Sn焊料,壳体焊接使用In-Sn焊料,完成的环境试验及部分试验照片如表2和图3所示。

表2 环境试验项目及条件

图3 金刚石/铜样件振动测试照片

2.3 剪切力测试

为了检验环境试验前后的焊接状态,参照《GJB 548B—2005微电子器件试验方法和程序》对焊接处进行剪切强度测试,见图4。测试仪器为DAGE4000多功能推拉力测试仪,测试位置分别为模拟芯片焊接层和组件壳体焊接层。测试结果表明,焊接层在环境试验前均能通过20 kg的非损剪切力测试;试验后,均能通过破坏性剪切强度80 kg的要求,高于国军标关于剪切强度的要求。

图4 金刚石/铜焊接剪切力测试

2.4 热特性仿真和测试

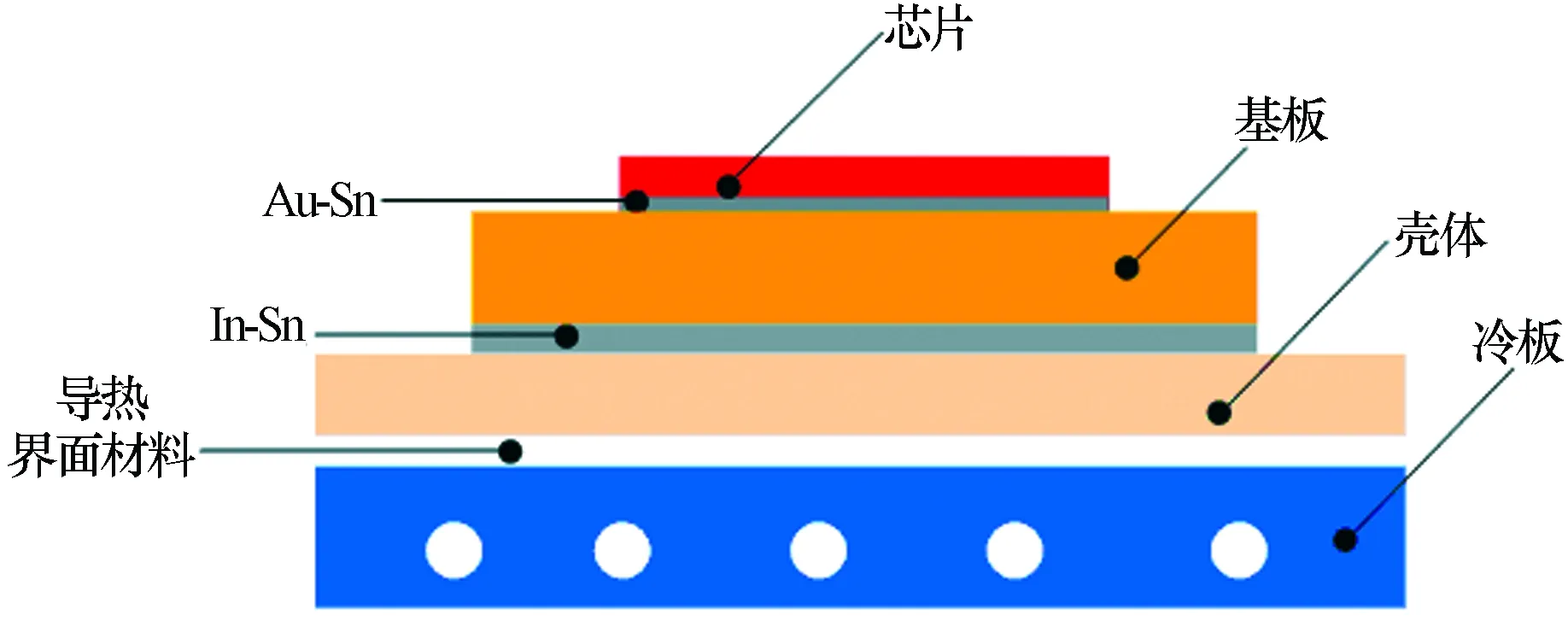

微波功率组件热传递路径如图5所示。

图5 微波功率组件热传递路径

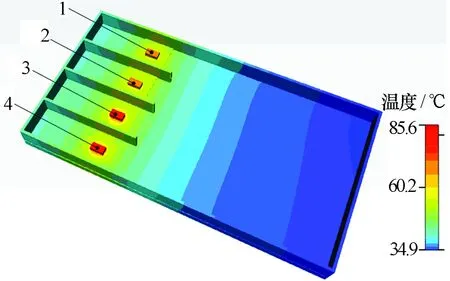

根据热传递路径,建立热力学仿真模型。基板材料分别为Mo/Cu和金刚石/铜,基板尺寸为12 mm ×13 mm × 0.8 mm,热模拟件尺寸为2.4 mm × 4.8 mm ×2 mm,壳体材料为铝硅,壳体通过螺钉安装在液冷冷板上,冷板供液温度为30 ℃,热模拟件发热功率为20 W,热仿真结果如图6所示。

图6 金刚石/铜和Mo/Cu基板的热仿真比较

图中位置1、2的热模拟件下方为金刚石/铜基板,位置3、4为Mo/Cu基板。从仿真结果得到Mo/Cu基板上方热模拟件表面温度为85.6 ℃,金刚石/铜基板上方热模拟件表面温度为73 ℃。由此可见,在20 W发热功率条件下(等效热流密度为174 W/cm2),金刚石/铜相对于Mo/Cu可以带来12.6 ℃的温度改善。

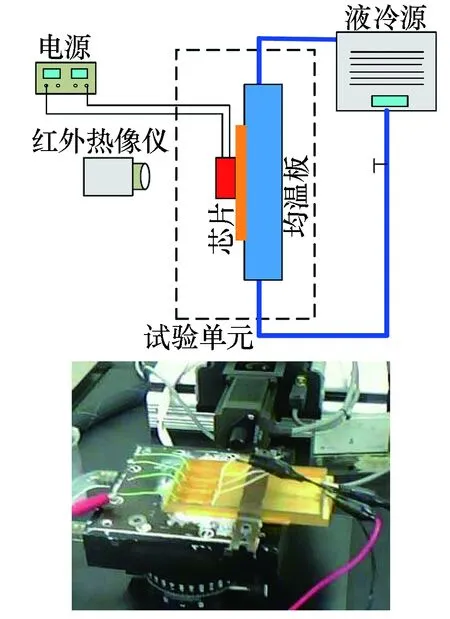

根据仿真模型搭建试验测试系统,测试原理和实物如图7所示。

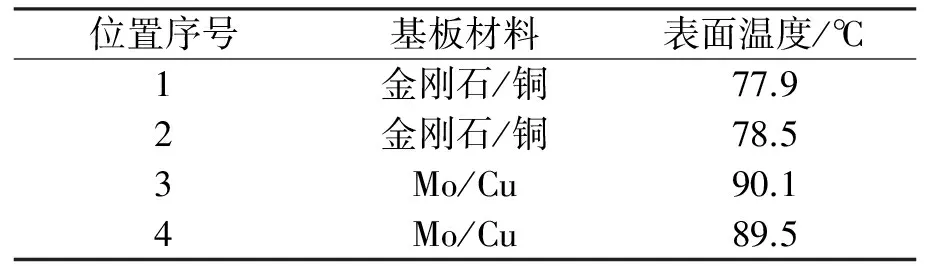

图7 试验测试系统

将热模拟件置于均温板上,并设定均温板温度为40 ℃,发热功率为20 W,采用QFI InfraScope Ⅱ红外热像仪观察热模拟件表面温度,结果如表3所示。从测试结果可以看出,金刚石/铜上方的热源温度比Mo/Cu平均降低11.6 ℃。

表3 试验测试结果

3 结束语

金刚石/铜复合材料是一种新型导热材料,具有优异的综合性能。本文为解决高热流密度微波功率组件散热问题,针对金刚石/铜在工程应用中面临的若干问题开展试验研究,研究结果表明:

1)金刚石/铜复合材料可通过磁控溅射、电镀方法在其表面获得附着力、可焊性良好的复合镀层;

2)经过剪切力测试,焊接性能可以满足军用雷达的高低温、振动以及冲击的使用条件;

3)经过热学模型仿真和试验测试,在20 W发热功率下,相对于Mo/Cu材料可以使芯片温度降低12.6 ℃,可有效改善芯片工作温度。

[1] 牛通, 韩宗杰, 张梁娟, 等. 金刚石/铜复合散热材料的制备和检测[J]. 电子与封装, 2014, 14(2): 9-12, 15.

[2] 袁田, 贾成厂, 郭宏. 金刚石/铜复合材料镀镍工艺的优化[J]. 北京科技大学学报, 2012, 34(8): 926-930.

[3] SUN Q, INAL O T. Fabrication and characterization of diamond/copper composites for thermal management substrate applications[J]. Materials Science and Engineering, 1996(B41): 261-266.

[4] YOSHIDA K, MORIGAMI H. Thermal properties of diamond/copper composite material[J]. Microelectronics Reliability, 2004, 44(2): 303-308.

[5] KERNS J A, COLELLA N J, MAKOWIECKI D, et al. Dymalloy: A composite substrate for high power density electronic components[C]//Proceeding of 1995 International Symposium on Microelectronics, 1995: 66-72.

[6] ZWEBEN C. Ultrahigh-thermal-conductivity packaging materials[C]// Semiconductor Thermal Measurement and Management Symposium, 2005 IEEE 21st Annual, 2005.

[7] 高文迦, 贾成厂, 褚克, 等. 金刚石/金属基复合新型热管理材料的研究与进展[J]. 材料导报, 2011, 25(2): 17-22, 26.