车载雷达平台的快速建模仿真与测试

2017-03-08杨斌,杭燚,赵静

杨 斌,杭 燚,赵 静

(南京电子技术研究所, 江苏 南京 210039)

引 言

车载平台是连接载车和上装设备的桥梁和枢纽,直接影响设备系统的安全性、可靠性和精度指标。随着电子设备的集成度和性能要求越来越高,设计重量轻、结构布局合理、承载能力强的平台就显得愈发重要。

作为主承力部件,某车载雷达平台承载的电子装备、升降塔等上装设备重11 t,宽2 m,长9.5 m,抗倾覆腿前后跨距7 m,左右跨距8.4 m,系统工作时,升降塔处于举升状态,举升高度达40 m,并要求在4级风况下保精度工作。这样的要求对平台设计是一个巨大的挑战。对于该平台,结构的刚强度设计非常重要,一方面,要满足雷达在整个使用寿命内的可靠性和精度指标要求;另一方面,由于产品成本及减重的要求,又要使零部件的材料用量最省。刚强度设计的目标就是要在这两个相矛盾的要求间找到一个平衡点,使得零部件达到轻量化的同时,满足刚强度的要求。要实现此目标,同时确保整套系统万无一失,在设计阶段对平台进行有限元建模和仿真,并对实物进行工程测试成为必不可少的步骤[1]。

随着计算机软硬件日新月异的发展,有限元仿真和工程测试已在结构设计中被广泛应用,大大缩减了产品的开发周期和费用,释放了风险,并在某种程度上改变了原有的设计理念。本文结合作者的工作实际,从理论计算到工程测试,对平台的有限元快速高质量建模、仿真和测试结果进行阐述。

1 有限元快速建模

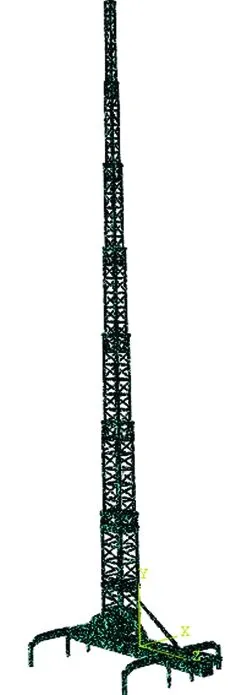

该平台由HT70高强钢焊接而成,主体是一个大型、复杂的薄壁组合结构。系统工作状态如图1所示。目前,平台的有限元模型一般可分为3种:即梁单元主体模型、壳单元主体模型和实体单元模型[2]。梁单元主体模型划分的单元数目和节点数目较少,计算速度快,但是无法给出结构细节的应力;使用实体单元建模可以方便地将平台的CAD模型转换成有限元模型,但网格质量往往较差,且模型的单元、节点数目巨大,影响仿真计算速度和精度;壳单元模型能够获得高质量的面网格,并能很好地对平台的连接支撑结构细节进行分析,对平台的仿真计算更为精确,但模型的前处理工作量较大[3]。

图1 系统工作状态示意图

ANSYS SCDM是ANSYS公司旗下的一款模型前处理软件,该软件具有强大的模型清理能力,可根据CAD模型高效抽取中面,并具有模型编辑、检查和再设计能力。同时,该软件与ANSYS有限元分析软件具有非常便捷的交互接口,模型的修改可实时更新到有限元分析软件中,极大地提高了模型的前处理效率。本文使用ANSYS SCDM,根据平台CAD模型,快速建立了以壳单元为主体,具有较高网格质量的平台有限元模型,如图2所示。网格划分参数和网格质量如表1和图3所示。

图2 平台有限元模型

表1 网格划分参数

图3 网格单元质量

2 工况介绍与载荷计算

2.1 仿真工况介绍

该平台所受的载荷主要包括上装电子设备重量、载车重量、平台自重和风载荷,约束点为4个液压调平腿和4个抗倾覆腿。由于整车沿车长方向基本左右对称,且升降塔和重量集中在靠近车头方向,为了验证不同风向对平台的影响,共计算以下4种工况:

1)升降塔升起,4级风(7.9 m/s)载荷,风向与车前进方向夹角0°,4个调平腿与2个抗倾覆腿支撑;

2)升降塔升起,4级风载荷,风向与车前进方向夹角45°,4个调平腿与2个抗倾覆腿支撑;

3)升降塔升起,4级风载荷,风向与车前进方向夹角90°,4个调平腿与2个抗倾覆腿支撑;

4)升降塔升起,无风载荷,4个调平腿与2个抗倾覆腿支撑,此为对比工况。

2.2 升降塔风载荷计算

升降塔举升高度为40 m,其所受风载荷为平台主要负载。由于高塔类结构的自振周期较长,因此在计算此类塔式结构风载荷时必须考虑由脉动风引起的风振影响,准确求解升降塔风载荷成为平台精确仿真计算的必要条件。

升降塔风载荷:

WK=βZμSμZWO

(1)

式中:WK为风载荷标准值,kN/m2;βZ为高度Z处的风振系数;μS为风载荷体型系数;μZ为风压高度变化系数;WO为基本风压,kN/m2。

设风速为V,则基本风压:

(2)

假定地面粗糙度属于B类,则风压高度变化系数:

(3)

高度Z处的风振系数:

(4)

式中:ξ为脉动增大系数;ν为脉动影响系数;φZ为振型系数。

根据有限元分析,塔架1阶基本自振周期T1=2.72 s,查表可得脉动增大系数ξ=3.18。查得脉动影响系数ν=0.87;通过Z/H值进行插值得到振型系数值[4],H为风作用点高度。

当雷达车侧面迎风,即工况3时,整车的倾覆力矩最大。根据以上公式计算得到升降塔各层风振系数,并计算得到升降塔受到的4级风载荷见表2。

表2 升降塔风载荷计算

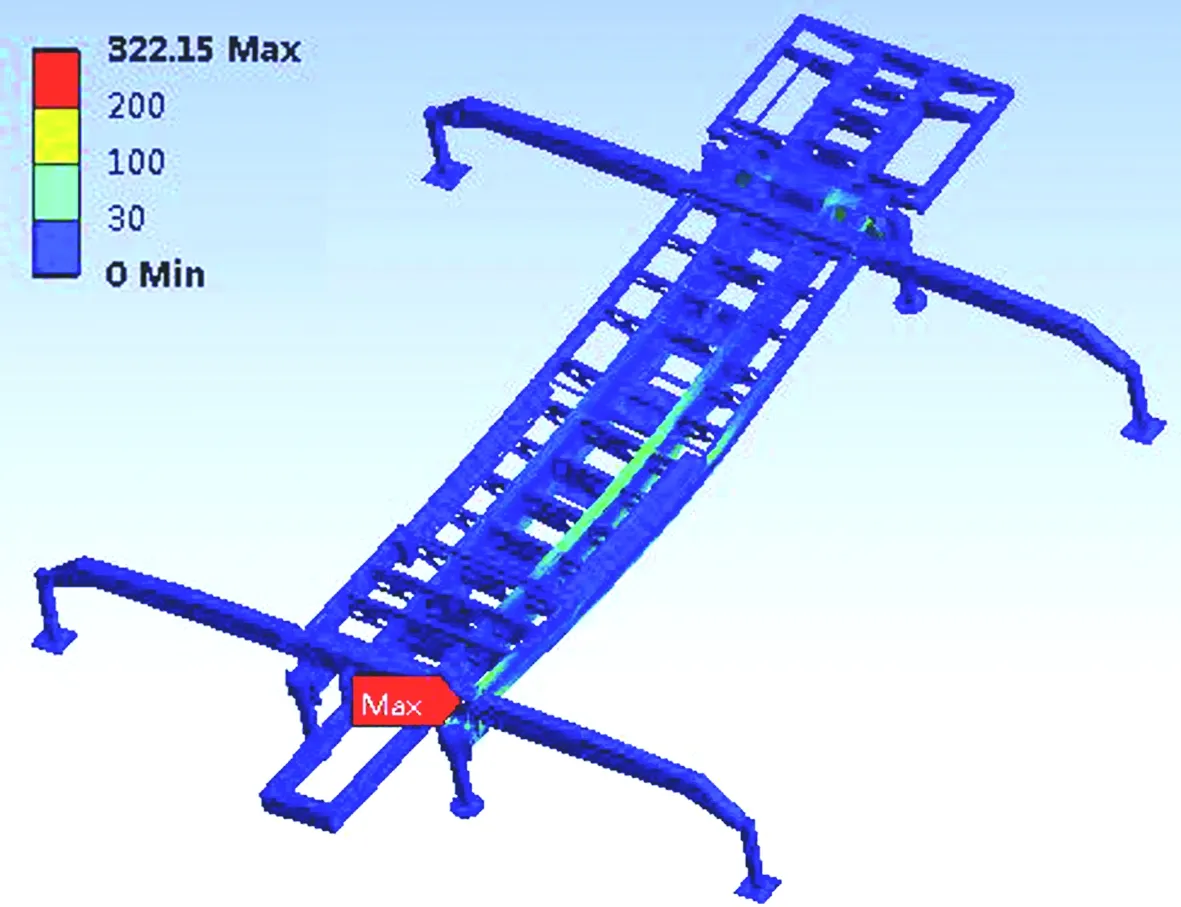

3 仿真分析

基于ANSYS进行仿真计算,使用质量点模拟上装设备重量载荷,使用Remote Force模拟上装设备受到的平行于地面、垂直于车身方向的风载荷。由计算结果可知,各工况下平台最大应力均不超过350 MPa,应力分布较均匀,最大变形不超过7 mm,均未超过材料的许用应力,如图4、图5、图6所示。

图4 工况1应力分布

图5 工况2应力分布

图6 工况3应力分布

为详细评估4级风载荷对系统精度的影响,在升降塔安装面选取6个点,这6个点的分布位置如图7所示。这6个点在工况3和工况4时的平台升降塔安装面法向变形值如表3所示。

图7 6点位置图

表36点的法向变形mm

位置点无风载变形4级风载变形变化量Δh1-4.2714-3.5036-0.76782-6.0348-4.8018-1.23303-6.3624-5.0284-1.33404-4.2708-4.52820.25745-6.0356-6.31980.28426-6.3620-6.69320.3312

由表3可见,在存在风载时,1、2、3点处的变形减小,4、5、6点处的变形增大。其中点3的变形减小量最大,点6的变形增大量最大。

由于各点的变化并不相同,存在着倾角:

(5)

式中:Δh为两点相对变形值;l为两点之间的距离。

点3和点6的相对变形值为1.665 2 mm,两点之间的距离为2 000 mm,倾角为2′51″,仿真结果满足要求。

4 测试

4.1 测试方案

对平台实物进行现场测试,通过吊机起吊模拟载荷加载,应力测试采用灵敏度高、测量范围广、适用于现场的电测应力应变法,即利用式(6)求岀单向应力σ,再求解综合应力。

σ=Eε

(6)

式中:E为弹性模量;ε为应变值。

根据仿真工况设计,工程测试时采用0°偏载、45°偏载、90°偏载3个加载工况,如图8所示。

图8 工程测试加载工况

4.2 测试仪器设备及技术指标

测试设备(电阻应变仪)使用江苏东华测试技术有限公司生产的DH3816N静态应变测试系统。

技术指标:

1)测量点数:每台采样箱最多可测60点;

2)连续采样速率:1 Hz;

3)测量应变范围:±1.999 9×10-2;

4)最高分辨率:1×10-6;

5)系统示值误差:不大于0.5%,±3×10-6;

6)零漂:不大于3×10-6/4 h。

4.3 测点与测试结果

本次实验共设置36个测点,布置在平台、抗倾覆腿和升降塔安装支架上,部分测点位置见图9。

图9 部分测点示意图

测试工况1、工况2、工况3时平台各测点应力值,与有限元仿真值进行对比,见表4。

表4部分测点应力仿真值与测试值对比MPa

序号0°工况仿真测试45°工况仿真测试90°工况仿真测试17565.33627.83130.827584.87483.37178.636076.08891.98989.646078.47286.77583.556063.17575.87978.666067.67878.67578.777060.79587.012093.987082.77783.76081.798593.695102.6102106.5108587.697112.9100117.2118598.5100121.295126.5128588.190102.990106.7134043.65756.26558.3

通过对比可以看出,仿真计算和实际测试的总体受力趋势一致,数值相近,且平台所有测点的应力均未超过许用应力。

同时,为评估4级风载荷对平台精度的影响,系统分别在工况3和工况4时开机工作,通过对电性能参数的比较,验证了平台4级风保精度工作的性能指标。

5 结束语

通过平台结构的有限元建模、仿真计算和应力测试可以得到以下结论:使用ANSYS SCDM软件可以高效地将CAD模型转换为高质量的CAE模型,为后续有限元仿真设计奠定基础;根据平台应力测试和有限元仿真结果的对比,验证了该平台结构满足设计要求,同时也验证了平台有限元仿真模型的准确性;通过高置信度仿真和工程测试等手段,一定程度上改变了完全依靠经验的设计理念,缩减了产品的开发周期和费用,提前释放风险。但与此同时,平台的有限元建模和理论计算中只考虑了其主要载荷,而平台实际工作时载荷比较复杂,如何能更有效地使理论计算和实际应用更好吻合,进一步提高仿真置信度,还需要进一步的探索。

[1] 段宝岩. 天线结构分析、优化与测量[M]. 西安: 西安电子科技大学出版社, 1998.

[2] 张润逵, 戚仁欣, 张树雄, 等. 雷达结构与工艺(上册)[M]. 北京: 电子工业出版社, 2007.

[3] 王勖成, 邵敏. 有限单元法基本原理与数值方法[M]. 北京: 清华大学出版社, 1998.

[4] 张洪才. ANSYS14.0理论解析与工程应用实例[M]. 北京: 机械工业出版社, 2012.

[5] 王肇民, 马人乐. 塔式结构[M]. 北京: 科学出版社, 2004.