复杂电子装备结构数字化样机探索与实践

2017-03-08胡长明操卫忠王长武王金伟吴敬凯

胡长明,操卫忠,王长武,王金伟,吴敬凯

(南京电子技术研究所, 江苏 南京 210039)

引 言

电子装备广泛应用于通讯、探测、导航、对抗等各类电子系统,是信息探测、存储、处理和传输的载体,是信息时代的支柱[1]。随着人类社会和科学技术的快速发展,对现代电子装备的性能要求也越来越高,其典型特征是客户需求复杂、产品组成复杂、产品技术复杂、制造过程复杂、项目管理复杂。复杂电子装备涉及多个不同学科领域,它往往是机械、控制、电子、液压、气动、软件等多个不同学科领域零部件、子系统的综合组合体[1-2]。以物理样机为基础的传统设计和生产模式,样机制造与试验过程昂贵而费时,必须通过引入全新的技术变革以适应复杂电子装备的“短、平、快”研发需求。

数字化样机技术(digital mock-up),又称虚拟样机技术,是20世纪80年代发展起来的一种基于产品计算机仿真模型的设计方法。该技术的核心是基于MBSE结合先进的管理方法学和信息化技术,开发面向企业产品研发的,从概念设计、方案论证、详细设计到加工制造、检验、集成试验,乃至交付、使用的全寿命周期数字化综合研发平台[3-7]。将数字化样机技术应用到复杂电子装备的研发中将极大的提高研发效率、节约成本、提升企业创新能力。

随着计算机技术的发展和三维 CAD /CAE/CAM技术的成熟与普及,数字化样机技术经历了三个阶段:

(1)MBD全三维设计阶段

20世纪90年代,波音公司采用基于模型定义技术(Model Based Definition, MBD)作为产品设计的唯一依据,提出了全三维设计技术,开创了数字化研发新模式,并在航空航天领域得到了大量的推广应用[8-13]。

(2)MBSE基于模型的系统工程阶段

近年来,随着产品复杂程度的进一步提升,国际工程组织(INCOSE)提出了基于MBSE研发方法[14]。MBSE定义为:其是对系统工程活动中建模方法应用的正式认同,以使建模方法支持系统要求、设计、分析、验证和确认等活动,这些活动从概念性设计阶段开始,持续贯穿到设计开发以及后来的所有的寿命周期阶段[15]。实践证明,MBSE能很大程度减少产品研发复杂度,为复杂系统工程研发提供很好的解决措施[16-24]。

(3)完全数字化样机阶段

新的设计方法对数据传递方式和流程管理提出了更高的要求,需要统一的平台进行管理。空客公司提出的基于异地协同研制平台,集成一流的工具和方法,使研发人员在全三维环境中实现异地协同的设计、仿真、评审和数据共享的理念标志着结构设计步入完全数字化样机阶段。标志性平台如达索公司的3D体验平台[24]、安世亚太的精益研发平台、西门子的Teamcenter平台等。

相比国际领先的制造企业,国内的数字化技术还不够成熟,特别是在一体化平台建设、标准规范体系、工具集成、用户体验、协同设计、协同仿真等方面的研究应用还有待加强。

中国制造2025的核心是智能制造,其关键使能技术即数字化样机技术。本文首先给出复杂电子装备数字化样机的概念及其发展现状;然后,分析其原理和框架,进而探讨关键技术问题;最后,以理论研究为支撑,将数字样机技术与复杂电子装备研发相结合,介绍针对复杂电子装备的数字样机应用案例,以促进数字化样机技术在我国制造业转型升级中的实施与发展。

1 复杂电子装备结构数字化样机概念

复杂电子装备是多个子系统通过复杂的耦合关系集成的产物,要求除了满足单领域的各种功能外,同时要求其必须满足系统耦合后全系统的功能要求,复杂电子装备的设计方法更加强调系统性与整体性。

复杂电子装备结构数字化样机是复杂电子装备物理样机结构在计算机内的一种映射,能够准确且全面的反映真实电子装备在结构方面的特征与特性,能够在虚拟环境下实现仿真测试,在某种程度上代替物理实验,并依据仿真结果优化电子装备的数字样机。基于复杂电子装备结构数字化样机技术的设计是以客户需求为基本点,以外部环境为基本条件,以多层次、多粒度模型为基石,以功能模型为桥梁,以组件模型为纽带,结合基于广义MBSE的数字化定义技术和自上而下(Top-Down)协同设计技术,实现电子装备数字化设计[25]。

2 结构数字化样机技术原理及架构

2.1 结构数字化样机技术原理

结构数字化样机技术是基于计算机数字化模型的结构设计方法。该技术的本质是利用结构数字化模型代替物理样机,再利用计算机技术对结构数字化模型进行分析、优化、测试、评估以及制造等一系列研究[26]。数字化产品研发是一个多线程并行的设计过程,在产品研发初期就需充分考虑各种结构设计要求与影响因素,提前解决和消除研发过程中存在的各种潜在结构问题。同时综合各项结构子系统之间的动态交互和协同研发,借助多项技术(如运动学与动力学仿真、参数优化设计、数值仿真等)的联合求解来确定最佳的结构研发方案。

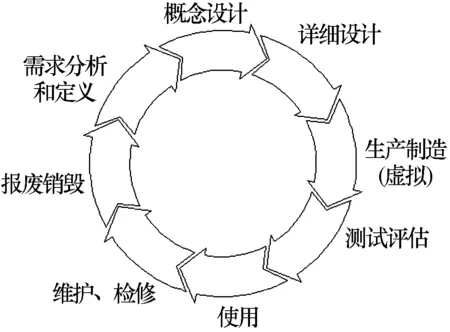

结构数字化样机技术与传统结构研发模式相比强调系统的观点,其研发过程涉及产品的整个生命周期,如图1所示。结构数字化样机技术改变了以结构物理样机为基础的传统设计和制造模式,研发人员可以在计算机中完成充分的仿真、分析、优化及验证工作。与传统设计相比,结构数字化设计不仅大大提高了产品的可靠性,而且降低了设计成本,缩短了研发周期。

图1 产品全生命周期研发过程

2.2 结构数字化样机集成平台架构

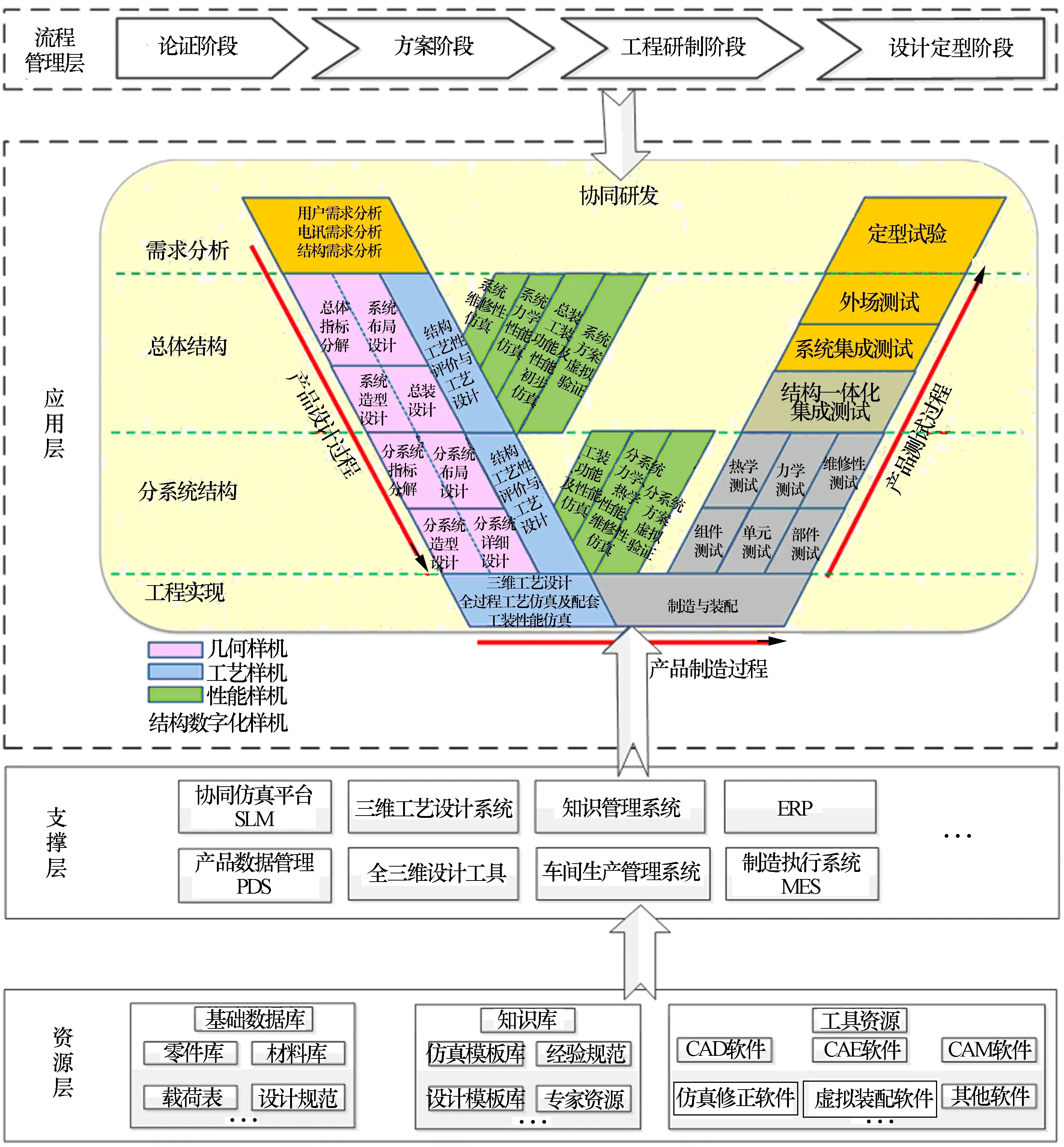

针对复杂电子装备研发的特点,建立的基于MBSE思想的全三维数字化样机集成平台,对数字化样机的流程、工具和数据进行规范管理,综合考虑了协同设计、协同仿真、流程管理、数据库和知识库建设等功能,在突出仿真驱动设计,工艺前期介入的基础上,实现了“知识管理模板化、工具软件集成化、设计仿真协同化、项目流程规范化”的研发模式,提高了研发过程规范性,实现了协同并行工作和全生命周期管理。数字化样机平台的构建框架如图2所示,包含流程管理层、应用层,支撑层和资源层4个内容。

图2 结构数字化样机集成平台架构

1)流程管理层:平台涵盖了产品研发的论证阶段、方案阶段、工程研制阶段和设计定型阶段等不同研发阶段的全生命周期管理;

2)应用层:充分应用数字化样机手段提高产品研发效率和质量。在协同研发模式中,设计、工艺、仿真在不同阶段充分协同,突出仿真驱动设计,工艺早期介入的思想,实现小V循环,使大部分设计问题在早期提前暴露;

3)支撑层:通过信息化手段集成现有或未来开发的系统、平台,打通各平台和系统的数据接口,形成统一集成平台,为实现协同研发提供支撑;

4)资源层:整合数据库、知识库、工具软件等资源,实现快速设计与仿真。

3 关键技术探索

结构数字化样机架构及其技术在机械、航空、船舶等领域已有广泛应用,但在复杂电子装备研制领域的推广应用还需探索一系列关键技术。这些关键技术包括:数字化样机标准体系框架构建、全流程三维协同设计技术以及协同仿真技术等。

3.1 结构数字化样机标准体系框架构建

基于MBSE的全三维设计技术为设计、仿真、工艺、制造、检验等一体化协同提供实现条件,通过全三维结构数字化样机能实现产品全寿命周期的统一模型数据驱动。为推进结构数字化样机技术的应用,首先需结合电子装备行业研发特点,建立全三维设计管理顶层纲领性文件进行全三维设计管理,之后需对结构数字化样机的设计过程、工具和数据进行规范管理,构建结构数字化样机标准体系框架,如图3所示。

结构数字化样机标准体系主要包括全三维设计标准、全三维工艺标准和仿真分析标准,每个标准详细分为规范类、指南类和手册模板类三类,每一类分别针对设计、制造和仿真的细节进行规范、指导以及提供模板。

3.2 全流程的三维协同设计

全流程的三维协同设计是以三维模型为基本载体在各系统之间和生命周期各环节之间完成协同设计信息传递的设计模式。复杂电子装备研发制造过程中主要协同对象包括:系统与分系统的快速协同、设计与制造的并行协同。

3.2.1 系统与分系统快速协同

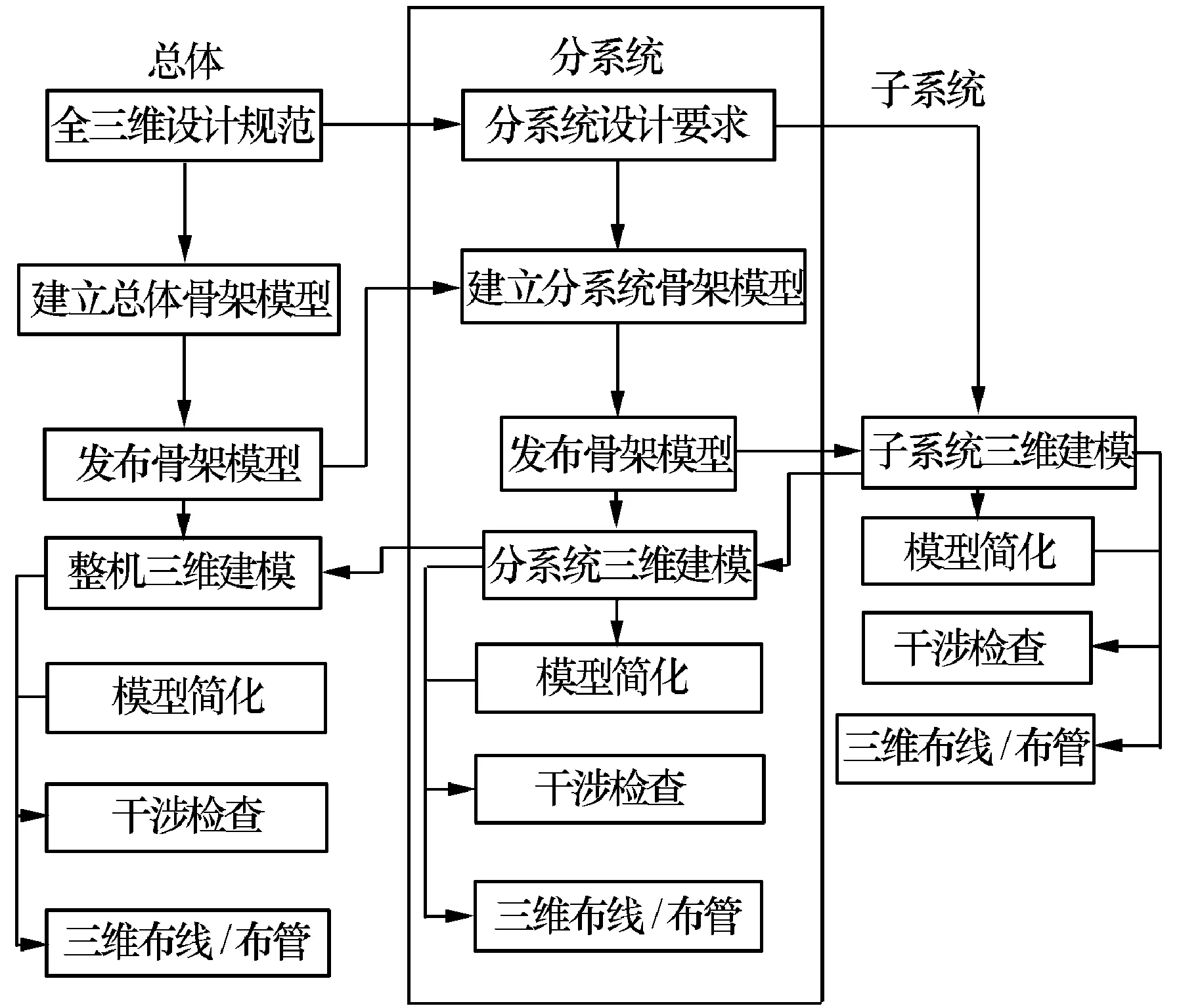

复杂电子装备在设计阶段需要解决从系统到分系统的信息流转问题。Top-Down的设计思想是解决这个问题的有效方式,它采取总体布局、总体结构、部件结构到部件零件的一种自上而下、逐步细化的设计过程。Top-Down设计流程首先由总体部门确定电子装备的总体参数,进行总体布局设计;然后各分系统进行部件布局设计;最后进行整件布置和零件设计。采用Top-Down设计便于理清设计思路,可以分层分级把控各级零部件的设计状态,实现穿透式透明把控,克服了传统自底向上设计模式易出错、效率低的缺点。为了改变传统的串行设计方式,引入基于骨架模型的协同设计模式。骨架模型主要有基准面、轴、坐标系和点、线、曲面等组成,反映了复杂电子装备结构的外部轮廓、空间布局和接口关系,它是连接系统和分系统的桥梁,传递着结构协同设计信息。按照Top-Down的顺序,各级设计师逐层细化并下发骨架模型,设计师参照骨架进行详细设计。在详细设计中若对子系统模型有更改需求,可通过修改骨架直接驱动模型修改,大大提高了设计效率,降低了设计差错。基于Top-Down和骨架模型的协同设计流程如图4所示。

图4 Top-Down协同设计流程

3.2.2 设计与制造并行协同

在复杂电子装备的研制过程中,以论证阶段、方案阶段、工程研制阶段和设计定型阶段4个阶段为主线,工艺人员提早介入设计,对各级模型进行不同深度的工艺评估、工艺审查、工艺设计、工艺修订等,提早释放设计风险,同时利于工艺及工装设计的提前布局和方案制定,全面提高产品整体设计效率。具体的设计与制造协同内容如下:

1)论证阶段:结构方面构建产品概念模型、工业造型,进行多方案比较;工艺方面初步开展关重件与风险件工艺可实现性评估,生产条件、生产能力和生产成本评估,新技术、新工艺和新材料专题项目评估,工装需求分析。

2)方案阶段:结构方面按产品研制要求构建系统方案的布局模型,建立骨架模型并发布几何、进行工业造型设计、总装与分系统三维模型设计,初步干涉检查,识别关重件、长线件、风险件;工艺方面进行装配单元划分与关重件结构工艺性分析,加工与装配过程初步仿真,新技术、新工艺和新材料专题攻关,工装初步设计,协同识别关重件、长线件、风险件,协同排产顺序。

3)工程研制阶段:结构方面构建详细设计骨架模型、系统总装与分系统详细设计模型,详细干涉检查,标识关重件、长线件、风险件;工艺方面提供设计过程的工艺支撑,BOM结构优化,设计模型的结构工艺性审查、三维工艺设计、加工及装配过程仿真、工装详细设计及功能性能仿真,协同标识关重件、长线件、风险件。

4)设计定型阶段:结构方面根据仿真结果修正几何模型,现场问题更改,固化技术状态, 定型文件数据模型支撑;工艺方面提出设计模型适应批生产的结构工艺性改进意见,进行工艺规程的批生产性改进。

为固化协同工作流程、明晰工作职责、建立工作标准,给出了结构与工艺协同设计流程,如图5所示。

图5 结构与工艺协同设计流程

3.2.3 协同设计平台及其框架

在设计环节实现Top-Down协同设计,并基于Pro/E软件和规范要求二次开发了三维标注、干涉检查等工具;在工艺环节采用基于三维模型的设计方式,建立设计BOM向工艺BOM转换的标准和方法,优化工艺设计流程,推行三维装配工艺仿真的应用;在生产环节借助无纸化系统将三维模型和工艺传递到生产现场,进一步提高加工、装配、检验的工作效率;在检验环节基于三维模型进行三维检验编程,提高检验的准确性及工作效率。基于全三维数字化样机的协同设计平台架构如图6所示。

图6 基于全三维数字化样机的协同设计平台

3.3 协同仿真技术

3.3.1 仿真驱动设计

通过计算机虚拟模型模拟产品的运行状况,在一定程度上代替物理样机可大大缩短研制周期,减少物理样机试验次数,提高新产品研发设计效率。

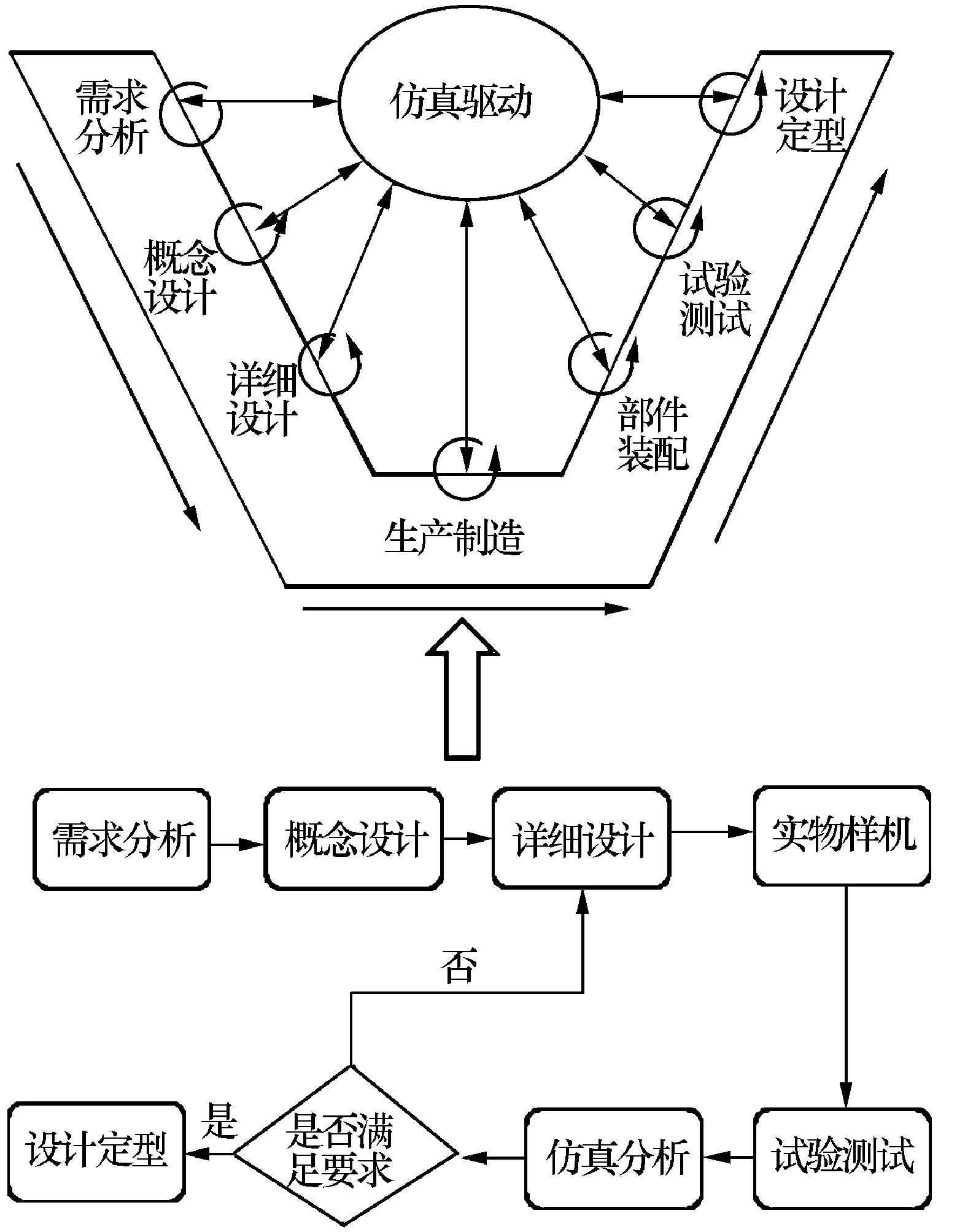

传统以试验驱动的串行设计流程已无法满足现代复杂电子装备的设计要求,迫切需要转变为仿真驱动的并行协同研发模式。即在产品设计的不同阶段,根据几何模型的成熟度采取不同颗粒度的仿真模型优化设计和仿真验证。通过持续的性能仿真验证和优化设计迭代,使设计风险在前期得到充分的暴露和排除。从传统的依赖实物验证的大闭环单一优化路径到各个研制环节实现小闭环优化和改进设计的并行协同设计流程转变如图7所示。

图7 试验驱动向仿真驱动的转变

3.3.2 协同仿真流程

借助于数字化样机集成平台,基于协同仿真流程,可实现快速的“设计—仿真—优化设计”迭代,提高产品设计质量。

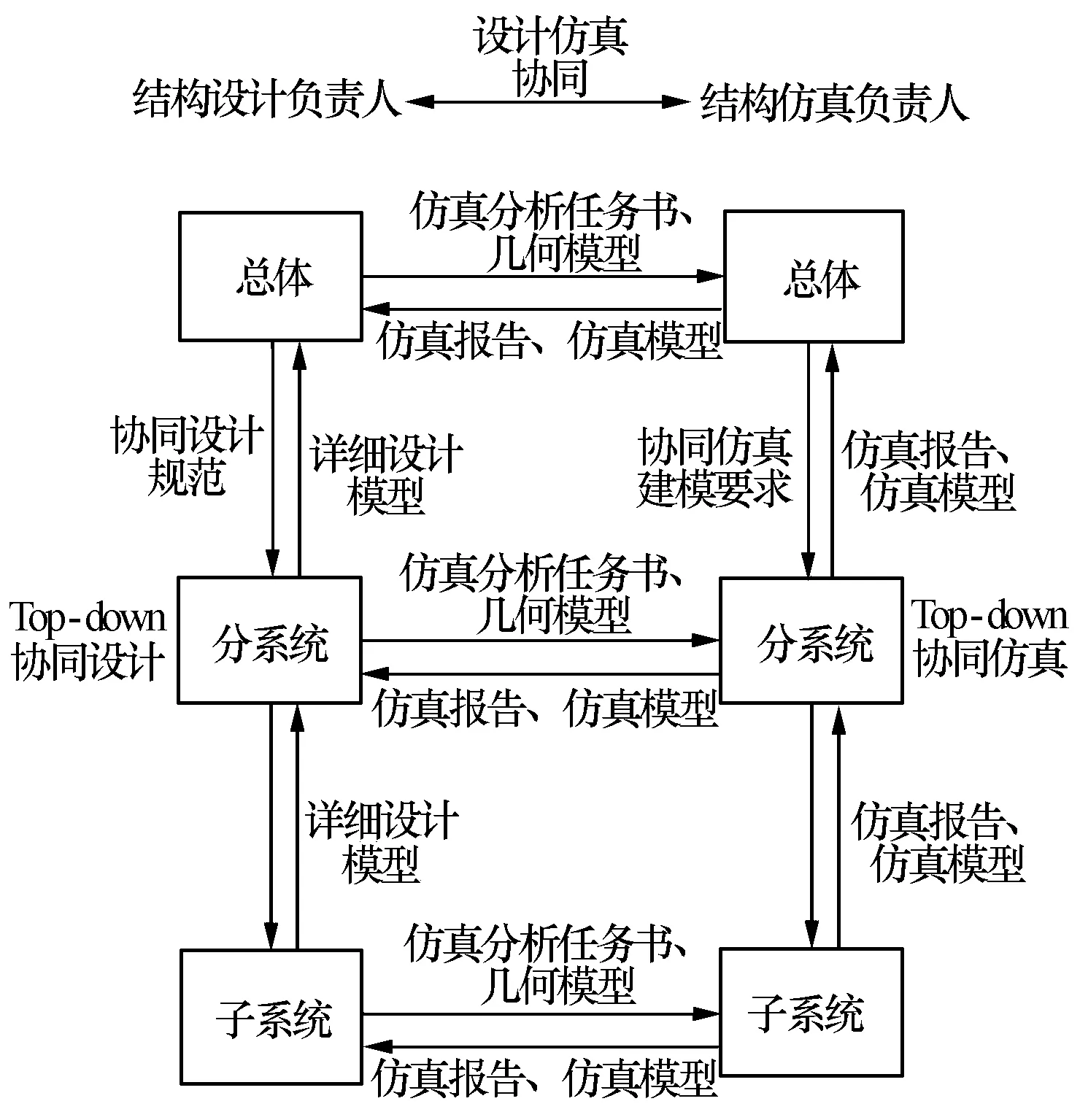

在设计阶段,参照全三维Top-Down协同设计,提出了如图8所示的协同仿真流程。首先,设计端向仿真端发送仿真任务书和几何模型,明确仿真任务要求,仿真团队在仿真过程中及时将仿真结果信息上载及更新,并提出优化设计建议;同时,仿真总体也给其分系统下达协同仿真任务及要求,在保证仿真置信度的同时确保分系统的仿真模型提交给总体时可直接进行模型装配并用于系统级的仿真分析。这样,既实现了设计端和仿真端的协同,也实现了仿真内部总体与各分系统的协同,有效提高了系统级仿真和设计协同的效率。

图8 设计阶段协同仿真流程

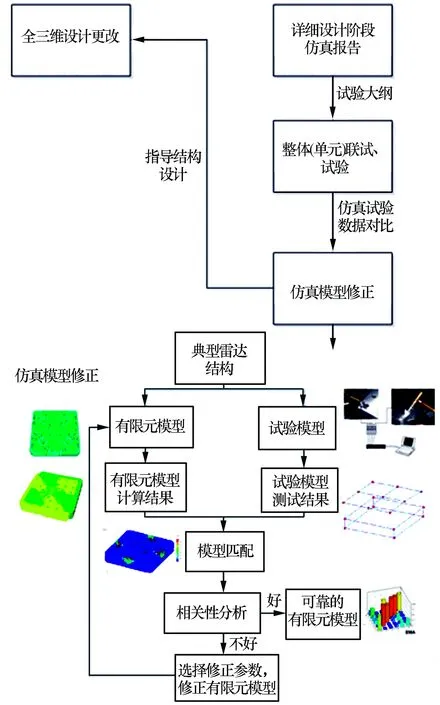

在试验验证阶段,可结合前期详细设计阶段仿真结果分析试验参数的灵敏度、优化传感器布点位置等,制定试验大纲。在完成实物试验后,可通过采集的数据与仿真数据进行对比分析,并修正仿真模型,提高仿真模型置信度,为产品的优化设计提供支撑。试验阶段协同仿真流程如图9所示。

图9 试验验证阶段协同仿真流程

3.3.3 协同仿真平台及其框架

产品数据管理(PDS)是管理产品相关信息(包括零件信息、配置、文档、CAD文件、结构、权限信息等)和所有与产品相关过程的技术。PDS虽然在管理几何模型数据方面为科研生产带来了巨大的便利,但由于仿真数据的特殊性,无法在PDS中进行有效管理。目前,大部分企业的仿真工作均存在仿真任务分配混乱、仿真数据无法管理、仿真过程不可追溯、仿真工具无集成、仿真试验数据无对比等问题,严重阻碍了仿真协同工作的开展,导致仿真发挥不出应有的作用。

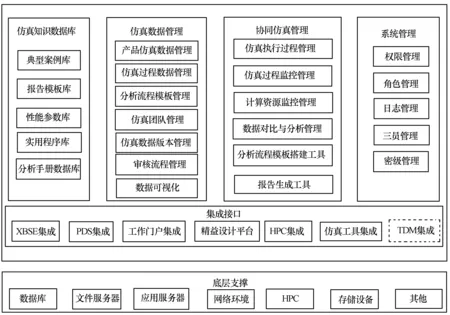

协同仿真平台(SLM)对企业已有软硬件和管理平台进行整合、开发和接口对接,实现对仿真数据、仿真流程、仿真知识的有效管理。同时,通过与PDS及试验数据管理平台TDM的接口管理,实现了“设计—仿真—试验”的数据传递与对接。

协同仿真平台框架如图10所示,在平台环境下,能方便实现多颗粒度、多工具、多部门、多学科的协同工作,有效提升协同仿真效率,做到“工欲善其事,必先利其器”。

图10 协同仿真平台框架

4 雷达结构数字化样机应用实例

结构数字化样机技术的应用贯穿了雷达产品设计、仿真、制造的全流程。在雷达的前期设计阶段,结构总体在全三维设计平台的支撑下,根据需求分析进行系统布局规划,采用Top-Down设计理念,依托基于骨架模型的协同设计模式实现总体与分系统的快速协同;详细设计阶段依据结构数字化样机标准体系执行数字化样机的全三维建模、全三维标注、三维布管布线、以及虚拟装配和干涉检查等设计流程。在设计的同时,工艺端依据数字化样机对各级模型进行不同深度的结构工艺性评估、审查和设计,使设计与工艺并行协同。仿真端在设计的同时借助数字化样机集成平台,基于协同仿真流程,依据数字样机模型的成熟度采取不同颗粒度的仿真进行仿真分析和优化,实现快速的“设计—仿真—优化设计”迭代。在雷达三维协同设计的全流程中,设计、工艺及仿真均严格按照结构数字化样机标准体系执行,实现以设计为主轴,工艺围绕设计并行协同,仿真驱动设计进而优化设计的螺旋进化式的产品研发过程。最后基于雷达整机的结构数字化样机,通过虚拟现实技术得到近乎真实的雷达产品,在虚拟系统中能够实现新研发雷达产品的可操作性、可维护性等性能的检验。结构数字化样机从各方面在一定程度上替代了传统的物理样机[27-28]。

结构数字样机技术在雷达结构的力学、热学仿真分析,三维布线、三维标注、干涉检查和维修性检查、装配以及虚拟现实等过程的具体应用如图11所示。

图11 雷达结构数字化样机应用实例

5 结束语

经过大量的基础研究和探索实践,已将结构数字化样机技术应用于雷达研制的过程中,基于MBSE的全流程全三维协同研发模式,极大地提升了设计效率、验证效率,降低了研发成本,提升了新产品的开发能力。结构数字化样机技术在雷达产品研制过程中取得巨大成功,标志着结构数字化样机技术的成熟,可以向复杂电子装备领域的其他产品推广应用。同时,结构数字化样机技术在复杂电子设备领域的深入应用在以下几个方面还可以进一步探索。

(1)数字化检验技术[29-30]。

探索如何结合设计端的数字化模型实现与制造实物的快速对比检验,比如数字化三维检测技术,测试模型与设计模型的快速对比技术等。

(2)虚拟现实技术[31-34]。

目前虚拟现实技术在电子装备研发流程中发挥的作用有限,主要发挥了视觉体验方面的效果,后续需探索人员通过虚拟现实系统去“真实”体验新研发的电子装备可操作性、可维护性等。

(3)智能制造技术[35-37]。

全三维数字化样机为复杂电子装备的智能制造提供了良好的开端,但如何高效有机地融合到智能制造系统中,充分发挥智能制造的效能,仍需进一步深化研究。

(4)数字孪生 (Digital Twin)[40-41]。

Digital Twin也可以称为 “数字双胞胎”,它是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。它将物理世界的参数,重新反馈到数字世界,从而可以完成仿真验证和动态调整。Digital Twin实现了现实物理系统向赛博空间数字化模型的反馈,基于数字化模型进行的各类仿真、分析、数据积累、挖掘,甚至人工智能的应用,都能确保它与现实物理系统的适用性。未来,数字孪生技术必将成为智能制造领域的核心技术之一。

[1] PONCELIN G, CAUVIN A, GLADE M, et al. Design for electronic equipment reliability in complex systems[J]. International Journal of Product Development, 2010, 12(1): 84-105.

[2] AMY R A, AGLIETTI G S, RICHARDSON G. Reliability analysis of electronic equipment subjected to shock and vibration-A review[J]. Shock & Vibration, 2015, 16(1): 45-59.

[3] 梅中义. 基于MBD 的飞机数字化装配技术[J]. 航空制造技术, 2010(18): 42-45.

[4] 刘看旺. 全三维研制技术推动飞机研制体系变革[J]. 航空制造技术, 2011(1): 78-82.

[5] INDRUSIAK L S, GLESNER M, REIS R. On the evolution of remote laboratories for prototyping digital electronic systems[J].IEEE Transactions on Industrial Electronics, 2007, 54(6): 3069-3077.

[6] BUSO S, CALDOGNETTO T. Rapid prototyping of digital controllers for microgrid inverters[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2015, 3(2): 440-450.

[7] 李明. 雷达电讯虚拟样机构建于仿真技术研究[J]. 现代雷达, 2017, 39(4): 1-8.

[8] 邹晓光. 全三维设计及PDM管理在机车设计上的应用[J]. 机械工程师, 2013(7): 123-125.

[9] 刘俊堂. 全三维飞机设计技术及其应用[J]. 航空制造技术, 2014(18): 68-71.

[10] 周红桥, 张红旗. 支持MBD研发模式的产品数据集成研究[J]. 电子机械工程, 2015, 31(6): 50-53.

[11] 王占富, 丁来军, 谢丽萍, 等. MBD模式下机加工艺研究[J]. 机械设计与制造, 2014(3): 145-147.

[12] 唐秀梅, 李海泳, 徐金梅. 给予MBD技术的航空发动机制造数字化工艺准备应用[J]. 航空制造技术, 2013(21): 54-56.

[13] 巩玉强. MBD在国内飞机研制中的应用现状与问题探讨[J]. 航空制造技术, 2015(8): 50-54.

[14] INCOSE. 系统工程手册[M]. 张国新, 译. 北京: 机械工业出版社, 2013.

[15] ESTEFAN J A. Survey of model-based systems engineering (MBSE) methodologies[R]. INCOSE MBSE Initiative, 2008.

[16] BAYER T, CHUNG S, COLE B B. Update on the model based systems engineering on the Europe mission concept study[C]. In Proceedings of Aerospace Conference, BigSky, Montana, 2013: 1-13.

[17] MOTAMEDIAN B. MBSE applicability analysis[J]. International Journal of Scientific & Engineering Research, 2013, 4(2): 1-7.

[18] DICKERSON C E. Model driven architecture for model based systems engineering[J]. Lecture Notes in Computer Science, 2005, 32(28): 249-261.

[19] 韩凤宇, 林益明, 范海涛. 基于模型的系统工程在航天器研制中的研究与实践[J]. 航天器工程, 2014, 23(3): 119-125.

[20] 白洁, 吕伟, 张磊, 等. 基于模型的系统工程在机载电子系统领域的应用[J]. 机载设计及技术, 2015(4): 96-99.

[21] 朱静, 杨晖, 高亚辉, 等. 基于模型的系统工程概述[J]. 航空发动机, 2016, 42(4): 12-16.

[22] 王崑生, 袁建华, 陈红涛, 等. 国外基于模型的系统工程方法研究与实践[J]. 中国航天, 2012(11): 5-57.

[23] 傅有光, 储晓彬, 李明. 基于MBSE的雷达数字化系统设计方法[J]. 现代雷达, 2017, 39(5): 1-7.

[24] 丁海骜. 达索系统的整合方略[J]. CAD/CAM与制造业信息化, 2014(12): 5-7.

[25] 宋凯. 基于MBD技术的数字化样机的建立[J]. 科技展望, 2016(15): 118-120.

[26] 杨怡斌. 数字化样机技术在机械系统设计中的应用[J]. 黑龙江科技信息, 2015(35): 64.

[27] MARCINCIN J N, BRAZDA P, JANAK M, KOCISKO M. Application of virtual reality technology in simulation of automated workplaces[J]. Technical Gazette, 2011, 18(4): 577-580.

[28] LIVATINO S, FPRIVITERA M G. Stereo viewing and virtual reality technologies in mobile robot teleguide[J]. IEEE Transactions on Robotics, 2009, 25(6): 1343-1355.

[29] CHEN J D, JIN G C, LI B M. Applications of digital correlation method to structure inspection[J]. Tsinghua Science and Technology, 2007, 12(3): 237 - 243.

[30] WANG H, XU X, LI X Q, et al. Systematic design of a cross-polarized dermoscope for visual inspection and digital imaging[J]. IEEE Instrumentation & Measurement Magazine, 2011, 14(6): 26-31.

[31] 帅朝林, 陈雪梅, 邱世广. 虚拟现实技术在航空智能制造中的应用思考与展望[J]. 航空制造技术, 2016(16): 26-33.

[32] 黄垒. 基于虚拟现实的装配工艺设计技术研究与应用[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[33] 刘丽娟. 分布式虚拟现实仿真方法在列控系统中的研究与应用[D]. 北京: 北京交通大学, 2010.

[34] 孙长勇. 虚拟现实中三维建模技术方法的分析与研究[D]. 郑州: 解放军信息工程大学, 2005.

[35] PESCHL M, LINK N, HOFFMEISTER, et al. Designing and implementation of an intelligent manufacturing system[J]. Journal of Industrial Engineering & Management, 2011, 4(4): 718-745.

[36] TSUZUKI M S G. Special section on intelligent manufacturing systems[J]. Mechatronics, 2015, 31: 146-146.

[37] 单继东, 王昭阳, 陈贺利, 等. 航空发动机智能制造生产线构建技术研究[J]. 航空制造技术, 2016(16): 52-56.

[38] 杨晓平. 智能制造技术现状及其发展趋势刍议[J]. 内燃机与配件, 2016,(9): 132-133.

[39] 韦莎. 智能制造系统架构研究[J]. 信息技术与标准化, 2016(4): 50-54.

[40] ROSS D. Digital twinning information technology virtual reality[J]. Engineering & Technology, 2016, 11(4): 44-45.

[41] TAO F, ZHANG M. Digital twin shop-floor: a new shop-floor paradigm towards smart manufacturing[J]. IEEE Access, 2017(5): 20418-20427.