基于JVPX连接器的模块化插件结构与热设计分析

2017-03-08冷同同王炜方江守利

冷同同,王炜方,江守利,李 佳

(南京电子技术研究所, 江苏 南京 210039)

引 言

为了减少信号的输入/输出转接,实现高可靠性,目前插箱中所用插件大部分都是依靠单块印制板及相应器件来完成一定的独立功能,这使得一个插箱中存在多个功能不同的插件。模块化的设计可以实现部件级的通用互换,取得批量生产的效益[1-2]。另外,军用雷达对电子设备的性能和质量要求越来越苛刻[3]。因此,在雷达插箱插件的设计过程中越来越多地采用模块化设计,既简化了设计,缩短了研制周期,又提高了军用电子设备的可维护性,进而大大提高了产品的质量和可靠性[4-5]。

JVPX印制板连接器是在VITA46总线印制板电路连接器基础上开发的,可提高力学和电磁性能,满足多种信号(如差分、光、射频、低频信号等)或功率集成传输等应用需求,目前已广泛应用在雷达插件的设计当中。

随着雷达电子设备组装密度的提高,功率密度也随之大大提高,特别是在对体积、重量都有着严格要求的机载条件下尤为突出。传统的自然风冷以及强迫风冷远远不能满足机载环境下雷达电子设备的散热要求。传导式散热以及插件直接液冷的设计思想开始应用到插箱插件的设计当中。直接液冷散热效率高,但对空间的要求较大,设计制造难度也相对较高;传导式散热则对空间尺寸要求相对较小,但对散热路径及固体界面间的接触热阻要求严格[6-7]。目前,传导式散热是航空电子设备采用的常见散热方法,即机箱采用密封液冷机箱,电子设备插件安装在密封机箱内,以固体接触导热的形式传递到液冷机箱导轨侧壁上,通过热交换将热量带走[8]。

本文设计了一种基于JVPX连接器的插拔方便、固定可靠、采用传导散热的模块化插件。通过热仿真优化相应结构特征,选择合理的材料,同时考虑到传导式散热的接触面接触热阻问题,对液态金属进行了相关应用研究。

1 结构设计

1.1 结构组成

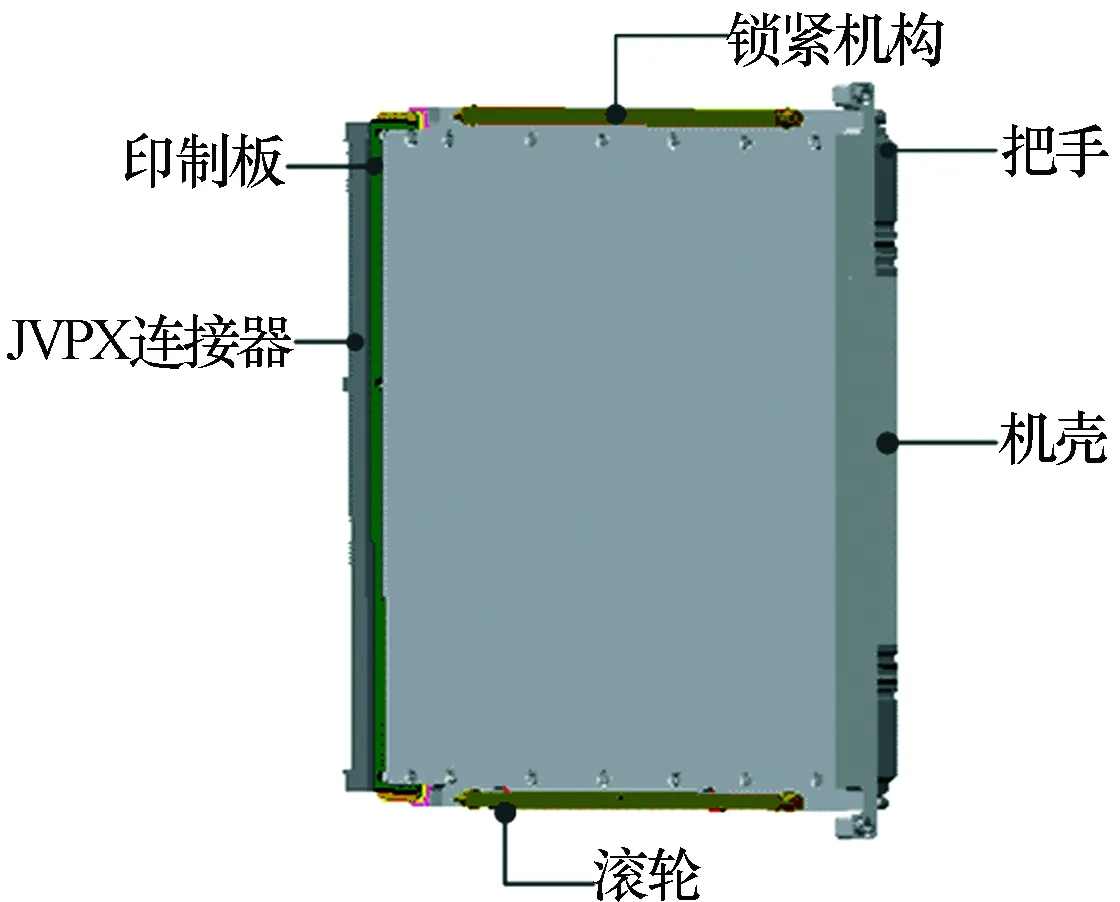

随着雷达对数据集成传输要求的提高,JVPX印制板连接器得到了广泛应用。它可满足多种信号(如差分、光、射频、低频信号等)或功率(单点最大工作电流46ADC)的集成传输需求,将数字信号与模拟信号集成在一起,整体安装于插件的后方,并通过与综合背板的盲插来保证电性能要求。插件设计一般分为印制板单板形式以及机壳形式2种情况。由于射频部分有电磁屏蔽的要求,即要求在有外界电磁干扰的情况下仍能可靠地工作,因此该模块化插件采用机壳形式,并基于JVPX连接器的6U (1U=44.45 mm) 标准插件,前面板宽24 mm,如图1所示。

图1 JVPX连接器结构示意图

同时考虑到模块的插拔、固定等,该插件设计安装有把手、锁紧机构、滚轮等附件,如图2所示。

图2 基于JVPX连接器的插件结构组成

1.2 安装固定

在结构设计过程中,安装方便有效、固定可靠是保证电子设备正常工作的一项重要措施。该插件的应用环境为机载环境,设备的抗振动冲击以及结构件的“三防”等要求都变得更加严苛。

目前,液冷机箱中所用插件的安装大多利用机箱内的导轨槽将插件平行推移进去,这样就会使插件底部与导轨槽直接接触,产生摩擦,从而破坏掉之前为满足“三防”要求而对插件结构所作的表面处理,影响设备的“三防”性能。为了解决表面摩擦的问题,本文在插件的底部安装了滚轮装置,利用滚轮使插件底部与导轨槽之间存在间隙,有效地避免了摩擦问题,如图2所示。

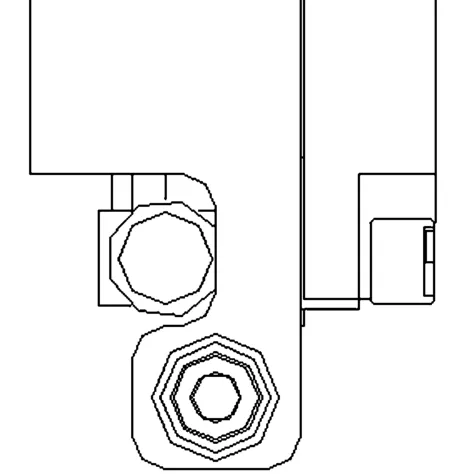

另外,文中插件在传统锁紧机构固定的基础上增加了螺钉固定,前面板安装了M3×10的内六角松不脱螺钉,可与锁紧机构使用同一种内六角扳手,如图3所示。两者的配合使用,既提高了安装固定的可靠性,又减少了工具种类,简单、方便又可靠。

图3 锁紧机构与松不脱螺钉的配合使用

1.3 JVPX盲插定位设计

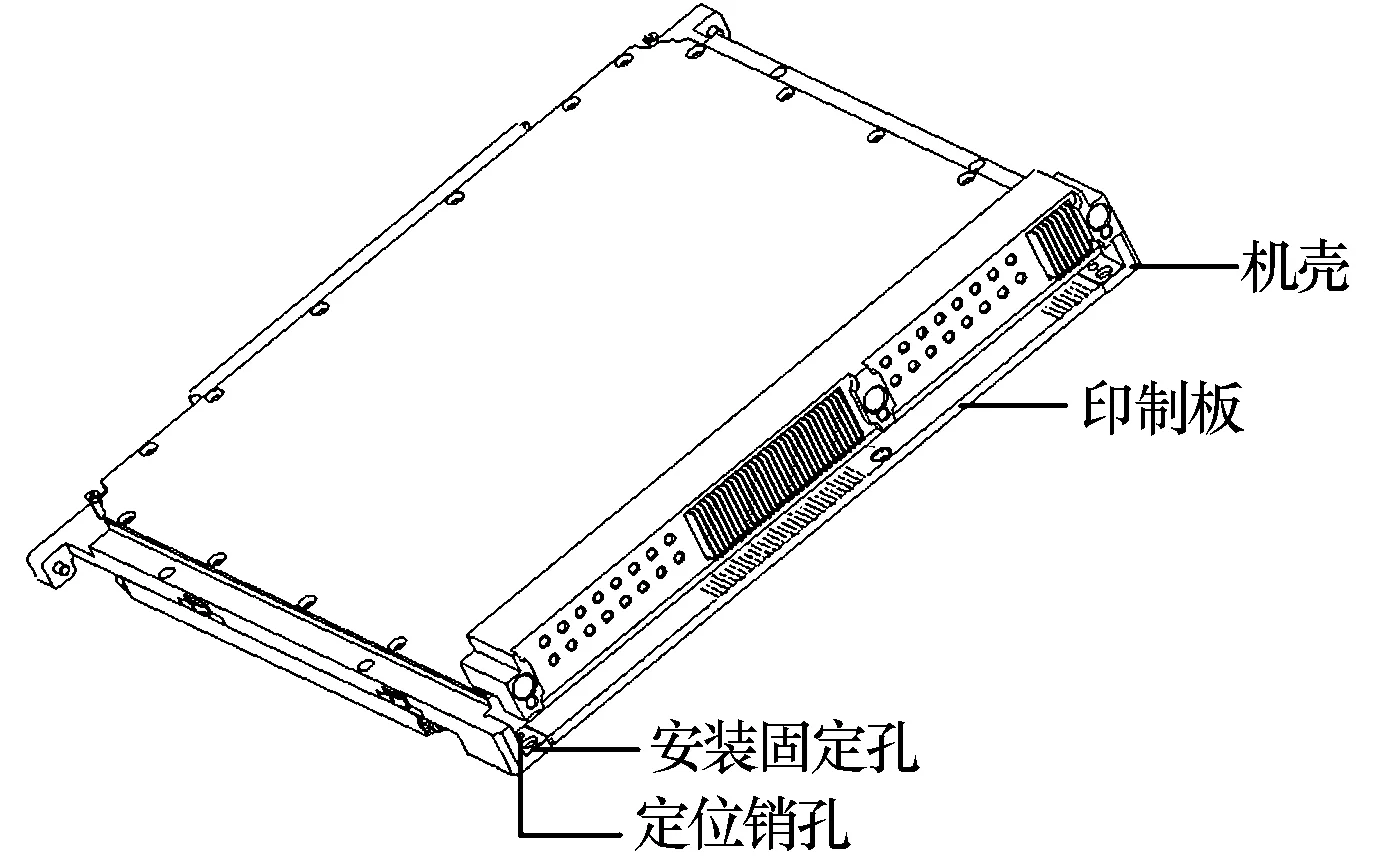

JVPX连接器中射频部分采用的是SMP连接器盲插,其轴向容差较小,因此,插件与综合背板的盲插精度至关重要,而JVPX连接器的轴向定位精度直接影响其盲插精度。

目前,JVPX的安装多以印制板作为支撑,利用图1所示的定位销及安装固定孔直接固定在印制板上。一方面印制板加工精度受限,且印制板与机壳的安装存在误差;另一方面在与背板盲插过程中印制板直接受力,导致印制板变形,从而使得盲插不到位,电性能出现异常。为解决该问题,本文在机壳上设计了JVPX连接器的定位结构(如图4所示),采用JVPX连接器直接与机壳固定的形式,避免了上述2种情况的出现。

图4 JVPX定位安装图

2 热设计

2.1 热仿真

如图5所示,文中插件采用传导式散热。通过锁紧机构将插件与导轨固定,使其散热面有效接触,同时在芯片器件与散热凸台之间安装导热衬垫,将热量通过合理的散热路径传导至液冷机箱导轨侧壁上有效地散发出去。

图5 传导散热示意图

该插件的总热耗为75 W,FPGA芯片热耗为20 W,初步设计材料选用铝合金5A05,散热底板厚1.5 mm,冷却液温度为40 ℃,冷板导轨处温度为47 ℃。图6所示的热仿真结果表明:FPGA芯片最高温度达到102 ℃,不满足其允许的工作温度-40 ℃~100 ℃。

图6 热仿真分析结果

在结构方面,通过增加散热截面面积和选用高导热材料来满足热设计要求。综合考虑机载环境对重量的苛刻要求,在保证外部结构不变以及满足刚强度的前提下,将散热底板的厚度增加至2 mm,同时改用热导率更高的铝合金6061来提高散热性能[9]。优化后的仿真结果如图7所示,满足设计要求。

图7 优化后热仿真分析结果

2.2 接触热阻的优化

接触热阻是影响电子设备散热的重要因素之一。目前,为降低固体界面间的接触热阻,主要方法是在接触界面间填充导热衬垫、铟箔、导热硅脂等[10]。在功率器件的散热过程中,往往通过在界面中增加导热衬垫或铟箔来降低接触热阻,但是导热衬垫较软、导热率较低,而铟箔是一种固体,不能充分填充界面。膏状的散热材料(如导热硅脂)可有效降低接触面的接触热阻,但粘性太低,容易使材料溢出接触界面,造成污染。液态金属存在液态、膏状以及固体3种状态。其中,在膏状状态下,液态金属的多相设计技术可使其在较宽的温度范围内维持足够的粘度,熔点范围为2 ℃~200 ℃,既有高的热导率又可利用其膏状的特性充分消除接触界面处的间隙,降低接触热阻,进而减小由接触热阻引起的温升。图8为接触热阻温升示意图。

图8 接触热阻温升示意图

以底板厚度2 mm、铝合金6061材料为例。由图8可知,在固体界面之间不增加导热填料的情况下,机壳与导轨接触面处温度为54 ℃,即由接触热阻引起的温升在7 ℃左右。本文选择熔点为54 ℃的液态金属,当接触面温度达到54 ℃时,液态金属开始呈现膏状,由于具有一定粘度,不会溢出接触界面,可有效降低接触热阻。如图9所示,在界面间增加导热填料,在边界条件相同的情况下,FPGA芯片处温度以及接触面处温升明显降低,具体对比见表1。

图9 填充液体金属后热仿真分析结果

表1温度对比℃

界面状态无导热填料填充液态金属FPGA芯片处温度91.683.1接触面处温升6.81

3 结束语

随着雷达集成化、小型化的应用,电子设备的散热

以及盲插互联精度至关重要。本文详细阐述了一种机载环境条件下的传导式散热插件的结构设计及热设计分析优化,设计了一种插拔方便、固定可靠、传导式散热的模块化插件,实现了JVPX连接器的高可靠、高精度定位,同时,利用液态金属的特性,将其应用到机壳与导轨之间的接触面上,填充接触面间的间隙,有效地降低了接触热阻,减小了接触面处的温升。该结构优化有效提高了盲插互联的精度及可靠性,同时液态金属的使用为后续传导式散热提供了一种有效解决途径。

[1] 童时中. 模块化在电子机械中的应用[J]. 模块化理论与应用研究, 1997(2): 22-25, 29.

[2] 杨春红. 浅谈机械设计模块化设计[J]. 工艺设计制造机检测检修, 2015(1): 96.

[3] 张连仲, 王炳如, 陈玲, 等. 军用雷达技术在现代战争中的应用[J]. 现代雷达, 2008, 30(4): 5-9.

[4] 潘忠堂. 雷达标准机柜、插箱、插件模块化设计的开发环境与实现[J]. 电子机械工程, 1998(4): 44-49.

[5] 刘国维. 新型车载雷达模块化机柜的设计[J]. 电子机械工程, 2007, 23(3): 28-30.

[6] 叶发亮, 陈光杰, 何威. 基于ASAAC标准模块的机载液冷机架的热设计[J]. 电子机械工程, 2014, 30(5): 7-12.

[7] 杜志颖. 一种小型化高密度电子设备集成结构设计方法[J]. 航天控制, 2011, 29(2): 98-102.

[8] 刘家华. 机载雷达液冷机箱热性能研究[D]. 南京: 南京理工大学, 2012.

[9] 张高会, 黄国青, 徐鹏, 等. 铝及铝合金表面处理研究进展[J]. 中国计量学院学报, 2010, 22(2): 174-178.

[10] 贲少愚, 李金旺, 杨冬梅. 固态组件和冷板间的接触热阻实验研究[J]. 电子机械工程, 2014, 30(6): 12-14.