翅片式液冷板强化换热研究

2023-11-15冯学文朱单单

冯学文,朱单单,陈 勇

(贵州永红换热冷却技术有限公司,贵州 贵阳 550000)

0 引言

随着电子元器件的外形尺寸日益减小,集成度越来越高,以及其功率密度日益增大[1-2],电子元器件的散热问题已成为行业研究的热点。据统计,55%功率元件的损坏是因为温度超高而引发的[3]。因此,采用何种形式的散热以保证电子元器件长期稳定运行,已成为电子设备可靠性中必须考虑的环节。

电子元器件功率密度的逐渐增加,其散热形式已从传统的风冷散热器过渡到液冷板冷却。2019年许时杰[4]对蛇形液冷板的散热效果与压力损失进行研究。2021年蔡森林[5]建立液冷式锂电池组冷却系统仿真模型,通过仿真分析表明,在结构优化后液冷板流动阻力降低12.5 kPa,电池组温差降幅约0.26 ℃左右。2022年张林[6]设计并优化了一种新型液冷板,并指出优化后液冷板在平均温度下降11%的情况下,压降仅增加了3.3 Pa。2022年赵亮等人[7]研究3D打印微通道液冷板时得出微通道液冷板能满足热流密度50 W/cm2的散热器需求。

纵观目前有关液冷板散热的研究,液冷板内部流道绝大多数采用肋片式结构,对于翅片式液冷板的研究较少。本文使用计算流体力学(CFD)的方法对翅片式液冷板(本文中由直通形翅片构成的液冷板简称直通形液冷板、由锯齿形翅片构成的液冷板简称锯齿形液冷板)的强化换热进行研究,通过分析液冷板平均传热热阻Rave、平均传热系数have、流阻来评价液冷板散热能力及流阻特性,为液冷板的强化换热设计提供指导。

1 计算模型

1.1 液冷板结构及模型

液冷板外形尺寸为100 mm×60 mm×5 mm。其中发热区域为90 mm×54 mm,在发热区域正下方布置有散热翅片,如图1所示,流体沿着翅片从左往右流动(图1(b))。

图1 液冷板外形图及流道示意图

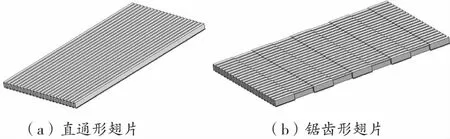

液冷板所用翅片类型为直通形和锯齿形翅片,两种翅片高度、长度、波距及料厚均相同,三维数模如图2所示。

图2 散热翅片类型

1.2 数学模型及控制方程

计算时控制方程可以写成如下形式。

(1)质量方程:

(1)

(2)动量方程:

(2)

(3)能量方程:

(3)

其中,ρ1为冷却液密度;u为冷却液速度;μ为冷却液动力粘度;p为冷却液的压力;Cpl为冷却液比热容;λ1为冷却液导热系数。

液冷板的平均传热热阻Rave作为评价散热效果好坏的指标之一,其计算公式如下:

Rave=(Ts.ave-Tf.ave)/Q

(4)

式中,Rave为平均传热热阻,k/W;Tf.ave为流体的平均温度,k;Q为发热量,W。

液冷板平均传热系数have计算公式如下:

have=Q/A/(Ts.ave-Tf.ave)

(5)

其中,A表示传热面积,m2。

1.3 边界条件

边界条件如下:

(1)发热量:972 W;

(2)发热区域:90 mm×54 mm;

(3)介质:50%冷却液;

(4)出口压力:101325 Pa;

(5)流量:10 L/min、15 L/min、20 L/min;

(6)初始温度:25 ℃;

(7)材料:铝合金3003,导热系数170 W/m/K。

1.4 网格无关性

使用Flow simulation 进行计算分析,在进行模拟分析时做如下假设:1)忽略发热模块对周围环境的散热,包括辐射换热和对流散热;2)忽略发热模块与液冷板表面间的接触热阻;3)液冷板出口压力为大气压力101325 Pa;4)液冷板粗糙度为0 μm。

在进行计算分析之前,对网格无关性进行验证,根据表1可知,网格数量在从150余万增加到200余万时,液冷板表面最大温度变化为1%<5%,故可认为在网格数量150万下计算结果已收敛,网格无关性得到验证,考虑到计算需要,因此后续采用网格1进行分析。

表1 网格无关性

2 数值计算结果分析

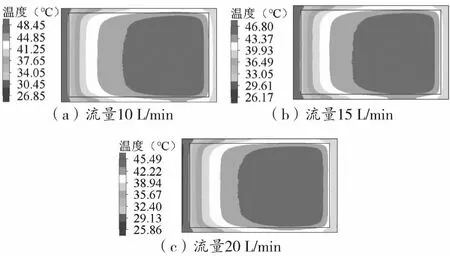

2.1 液冷板形状对表面温度的影响

图3为在不同流量下,直通形液冷板的表面温度分布图。由表面温度分布图可知,随着流量的增加,液冷板散热效果逐渐增强,具体表现为:流量10 L/min增加到20 L/min时,液冷板表面最大温度从48.45 ℃降低至45.49 ℃,相差2.96 ℃;最小温度从26.85 ℃降低至25.86 ℃,相差0.99 ℃,这是由于流量增加,流体在液冷板内的流速相应增加,从而提高对流换热系数,因而液冷板表面温度降低。

图3 直通形液冷板表面温度分布

图4为在不同流量下,锯齿形液冷板的表面温度分布图。随着流量增加,锯齿形液冷板跟直通形液冷板的表面温度变化趋势一致。但是在相同流量下,锯齿形液冷板表面温度远远低于直通形液冷板,表面最大温度要低9.09~9.17 ℃;这是由于尽管直通形散热翅片跟锯齿形散热翅片具有相同的散热面积,但是锯齿形翅片在流动方向有错位切口,起到破坏流动边界层的作用,从而达到强化换热的目的[8]。

图4 锯齿形液冷板表面温度分布

2.2 液冷板形状对平均传热热阻Rave的影响

图5 液冷板平均热阻

平均传热热阻Rave是评价传热性能优劣的指标之一。在忽略接触热阻的情况下,该值是流体对流换热热阻、固体导热热阻的综合值。本研究中Rave通过公式(4)进行计算,其值通过有限元模拟计算获得。图5为直通形液冷板和锯齿形液冷板的平均传热热阻曲线图。由图可知,随着流量的增加,两种液冷板平均传热热阻均逐渐降低,变化趋势基本一致,这是由于流量的增加,液冷板内部流速增加从而强化对流换热。然而,相比直通形液冷板,锯齿形液冷板平均传热热阻要低得多, 如当流量为10 L/min时,直通形液冷板的平均传热热阻为0.0184 K/W,而锯齿形液冷板平均传热热阻为0.0118 K/W,降低了35.9%;当流量为20 L/min时,锯齿形液冷板的平均传热热阻最小,其值为0.009 K/W。

2.3 液冷板形状对平均传热系数have的影响

平均传热系数是评价散热效果好坏的指标之一,该值越大则表示散热效果越好,反之亦然。图6为液冷板平均传热系数曲线,由图可知,随着流量的增加,平均传热系数增加,这表明散热得到强化,此外,在相同流量下,锯齿形液冷板具有更高的平均传热系数,最高可达4169 W/m2·K,这是由于其错位切口使对流换热系数得到强化所致[8],具体表现为:锯齿形液冷板的平均传热系数比直通形液冷板高61%~79%。

图6 液冷板平均传热系数

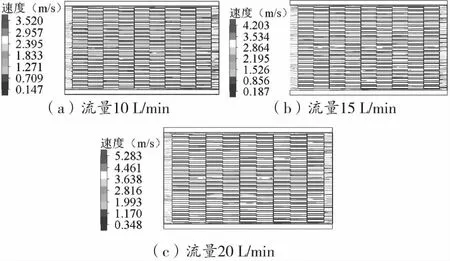

2.4 液冷板形状对内部流速的影响

图7和图8分别为不同流量下直通形液冷板及锯齿形液冷板内部流动速度分布图。由速度分布图可知,两种液冷板内部流速随流量增大而增大。此外,在相同流量下锯齿形液冷板内部流速更高,如当流量为20 L/min时,锯齿形液冷板的内部流速最高达到了5.283 m/s,较直通形增加了25.2%。这是由于锯齿形翅片切口具有扰流作用,从而提高整体流速。

图7 直通形液冷板内部流速分布

图8 锯齿形液冷板内部流速分布

2.5 液冷板形状对内部流阻的影响

图9和图10分别为不同流量下直通形液冷板及锯齿形液冷板内部流线云图。由图可知,液冷板的进口压力随着流量的增大而增大,这是流量增加导致流速增加,从而液冷板内流阻增大,因而进口压力升高。此外,在相同流量下,锯齿形液冷板流阻较直通形液冷板高6.57~25.4 kPa。

图9 直通形液冷板压力迹线图

图10 锯齿形液冷板压力迹线图

综上所述,通过模拟计算,锯齿形液冷板平均传热热阻Rave、平均传热系数have、流阻明显优于直通形液冷板,即锯齿形液冷板散热能力及流阻具有较大优势,该研究为液冷板的换热设计提供指导。因此,在进行液冷板设计时,如果流阻指标尚有富余,可采取使用锯齿形翅片以达到提高液冷板散热性能的目的。

3 结论

本文采用Flow simulation对不同散热翅片类型制成的液冷板传热及阻力特性进行研究,可得出以下结论:

1)在相同流量,锯齿形液冷板表面温度远远低于直通形液冷板,表面最大温度要低9.09~9.17 ℃;

2)当流量为10 L/min时,直通形液冷板的平均传热热阻最大,其值为0.0184 K/W;当流量为20 L/min时,锯齿形液冷板的平均传热热阻最小,其值为0.009 K/W;

3)在相同流量下,锯齿形液冷板平均传热系数最高可达4169 W/m2·K,此外,锯齿形液冷板的平均传热系数比直通形液冷板高61%~79%;

4)在相同流量下,锯齿形液冷板流阻较直通形液冷板高6.57~25.4 kPa;