电子设备液体相变冷却技术研究

2017-03-08肖百川

何 恩,肖百川,李 欣

(1. 中国电子科技集团公司第二十九研究所, 四川 成都 610036;2. 中国人民解放军95899部队, 北京 100085)

引 言

随着军用电子设备的迅猛发展,为提高电子元器件和设备的热可靠性以及对各种恶劣环境条件的适应能力,电子设备冷却技术的研究得到普遍的重视和发展[1]。

由于传统冷却技术在性能上的限制,在高功率设备上的热控制技术需要重点突破。在这样的需求下,高功率电子设备液体冷却技术的研究主要集中在微通道、液体喷射、液体相变冷却等传热系数较高的技术[2]这几个方面。液体相变冷却是利用液体在沸腾过程中吸收大量汽化热的一种高效方法。由于相变过程中伴随着能量的释放和吸收(如水在正常压力下从相变过程中吸收的潜热为2 000 kJ/kg),其冷却能力比自然冷却要高1 000倍[3]。相变冷却在传热、冷却方面具有很好的性能。在高功率电子设备冷却技术中,液体相变冷却技术逐渐成为研究的热点。

1 总体方案

1.1 工作原理

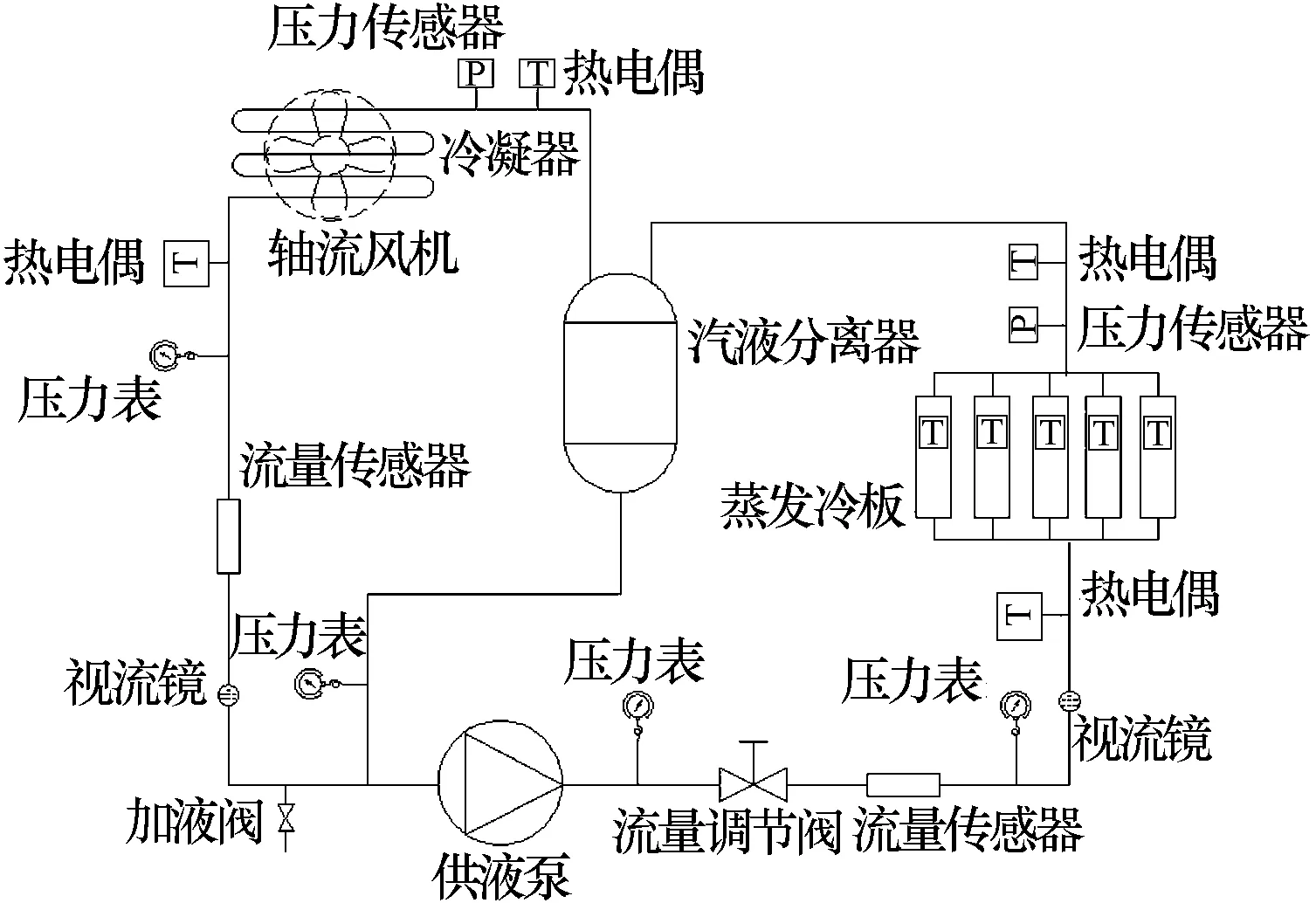

液体相变冷却是沸腾换热与汽液两相对流换热所组成的复合冷却系统。如图1[4]所示,未饱和液体工质在泵的驱动下进入蒸发器内,液体被管壁加热,达到一定温度时壁面上开始产生气泡,此时液体主流尚未达到饱和温度即沸点,处于过冷状态。继续加热使液体达到饱和温度,即进入饱和核态沸腾区,出现沸腾蒸发,含汽量增加,加热功率与吸热功率达到平衡。最后以汽液两相流的状态流出蒸发器(电子模块),进入汽液分离器,携带大量潜热的蒸汽与处于饱和状态的液体分离。蒸汽通过冷凝器,冷凝器的温度低于沸点,蒸 汽流与冷凝器进行热交换释放大量潜热,蒸汽凝结为液态,与前面的饱和液体汇流并循环。

图1 液体相变冷却原理图

1.2 试验样机方案

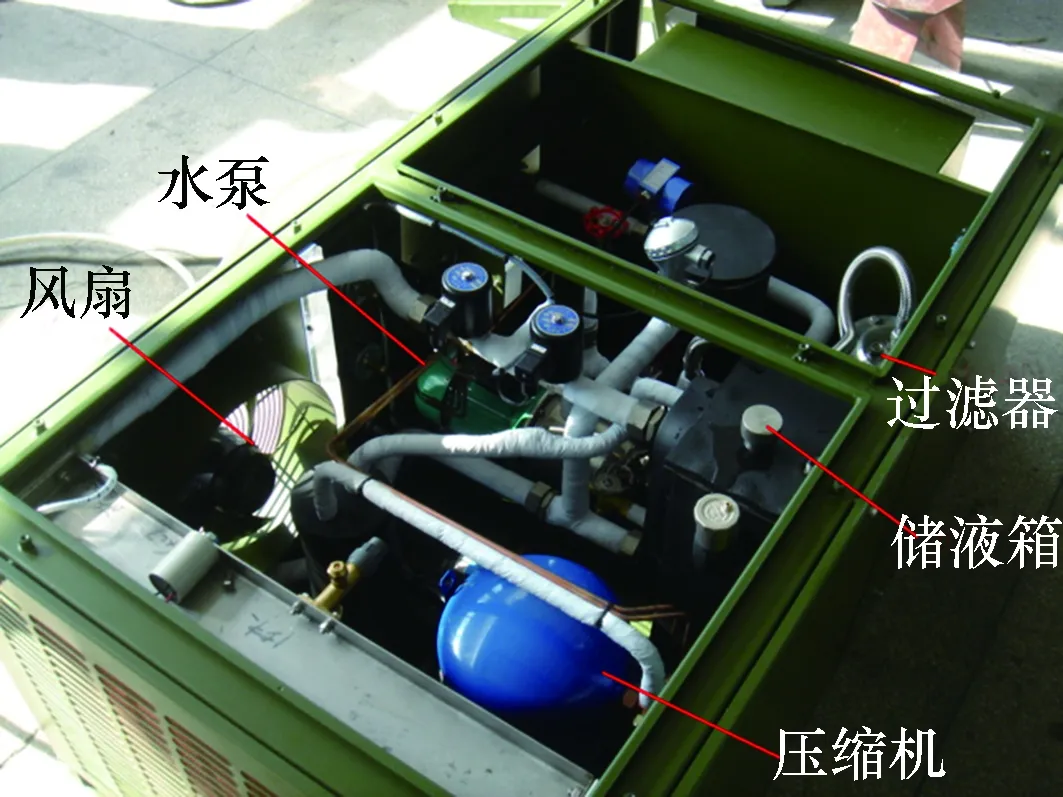

试验样机组成如图2所示。系统由供液泵、蒸发冷板、冷凝器(风冷)、汽液分离器、流量调节阀、压力传感器、流量传感器、温度传感器以及各种管路等主要部件组成。

图2 试验样机组成

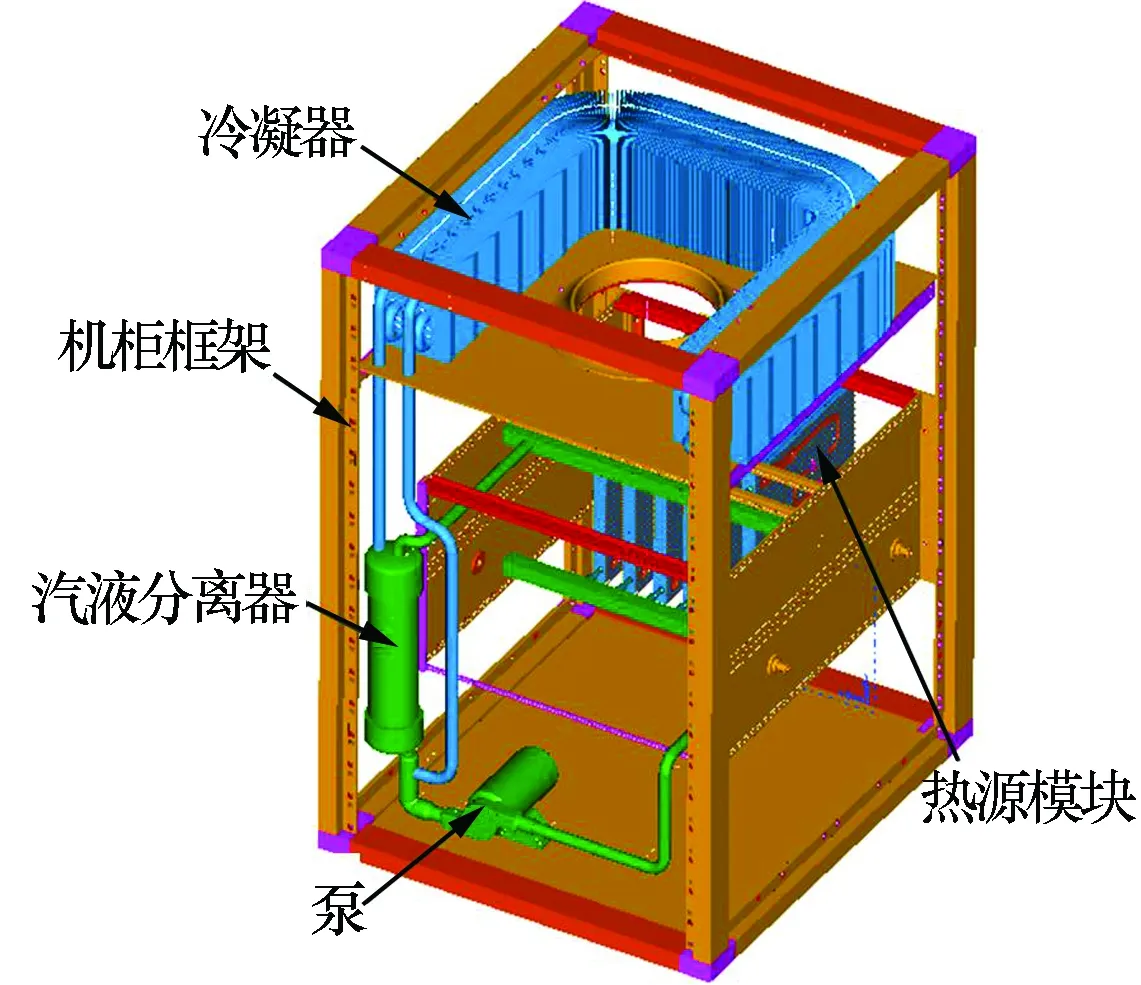

冷凝器采用空气作为最终热沉,布置于机柜最上部,汽液分离器放置在冷凝器下部,冷凝后的液体可以在重力作用下回流,蒸汽分离后,在压差作用下进入冷凝器进行热交换,汽液分离器内的液体在底部聚集,也由泵吸入并循环。在泵的前部设置压力表和加液阀。试验样机采用电加热器模拟电子设备发热,在电加热器的下面设置蒸发冷板,蒸发冷板的前后安装视流镜,以观测流体相变情况。风机安装于冷凝器中心位置,采用离心风机排风。管路布置时,应尽可能考虑重力因素以提高效率。样机外形如图3所示。

图3 试验样机外形图

试验样机的设计指标如下:

1)最大热耗散功率:3.6 kW;

2)热源热流密度:120 W/cm2;

3)流量:小于4 L/min;

4)泵功率:小于100 W;

5)系统最大耐压:2 MPa。

冷却剂选用R22氟利昂制冷剂,R22在商业空调中使用广泛,安全可靠,采购价格低廉。常温25 ℃,1个标准大气压条件下,液体蒸发温度在-15 ℃ ~ -20 ℃之间,具有较低的低压力控制要求。

2 试验测试

2.1 试验系统和方法

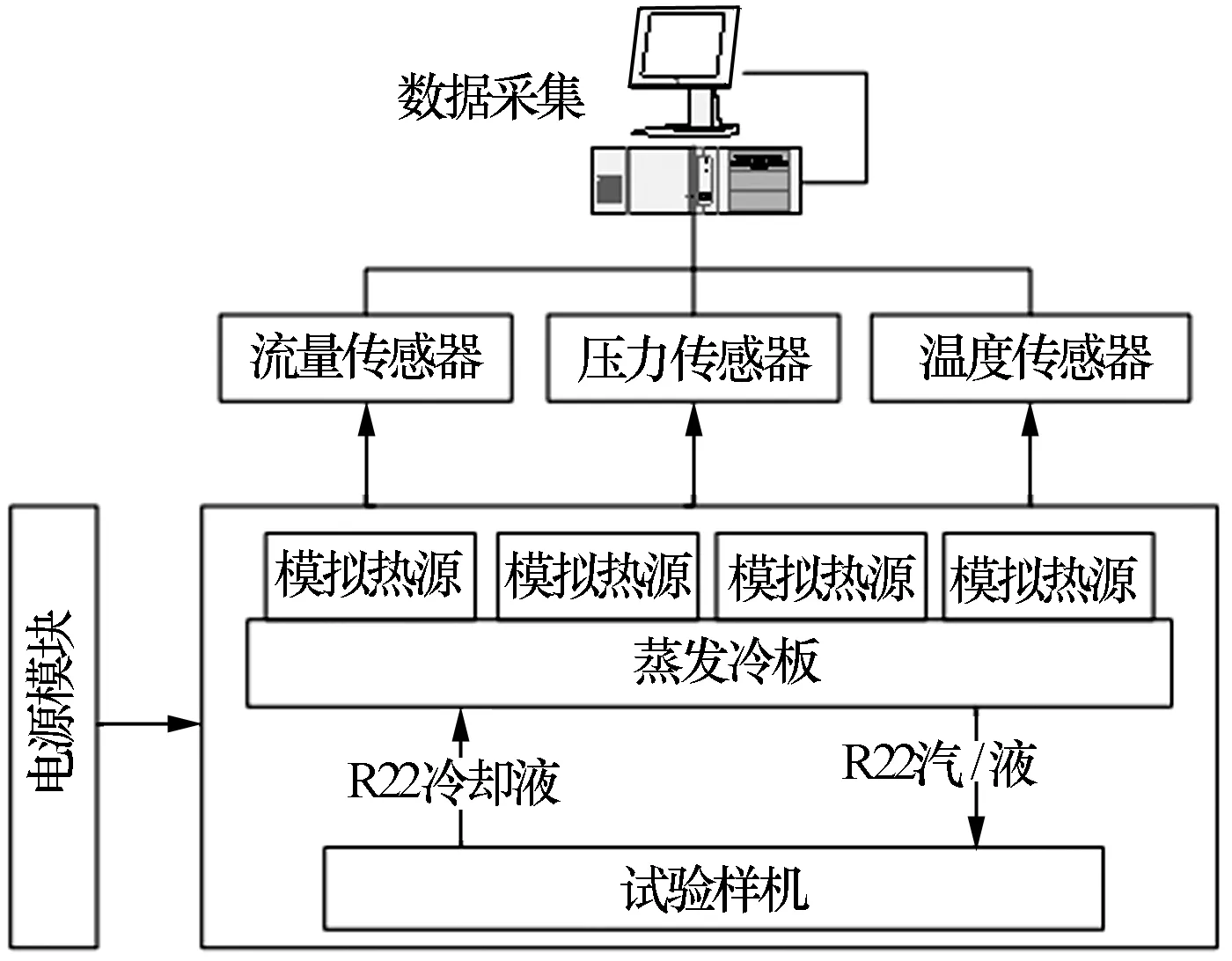

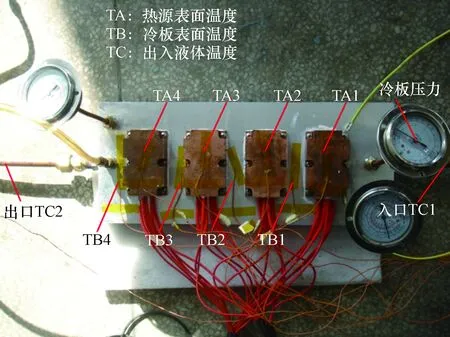

试验样机本身集成了压力表、流量表、热电偶等仪器仪表,在样机外部用5 kW电源进行供电,并用温度采集器对热源和蒸发冷板的温度进行监测。试验样机的系统构成如图4所示。试验中,采用电加热器作为模拟热源,如图5所示。模拟热源包括金属块、电加热管,在金属块的外部包裹保温材料,避免热量散失。

图4 试验样机系统构成框图

图5 模拟热源

2.2 试验条件

1)冷却液为氟利昂R22,对比测试对象为60#冷却液;

2)流量为3 L/min,热源热功率为3.6 kW;

3)环境温度为5 ℃、20 ℃两种条件。

2.3 试验工况

工况1:环境温度为5 ℃,系统空转运行;

工况2:环境温度为5 ℃,3.6 kW热源加载测试;

工况3:环境温度为21 ℃,3.6 kW热源加载测试;

工况4:采用60#冷却液,环境温度为9 ℃,3.6 kW热源加载对比测试,如图6所示。

图6 60#冷却液对比液冷设备

2.4 试验结果及分析

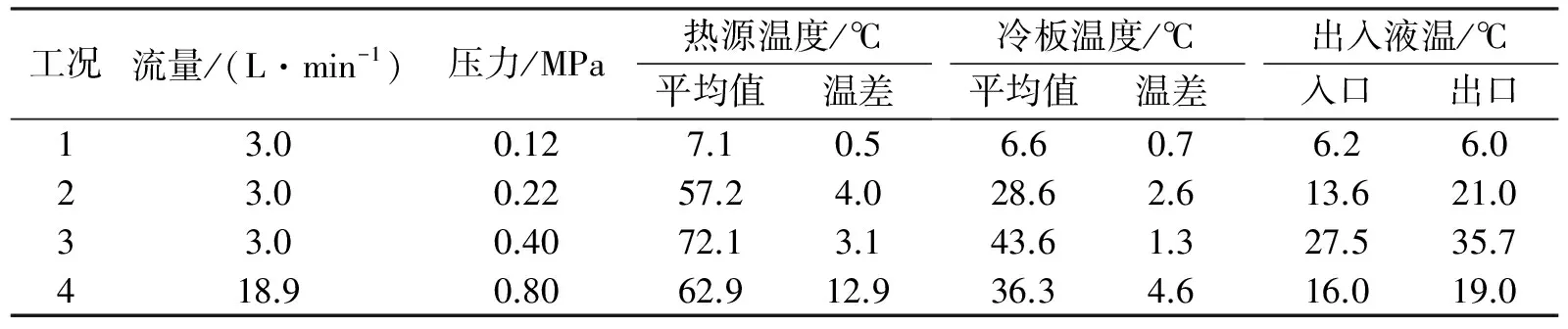

试验中,未饱和液体工质在泵的驱动下进入图5所示冷板内,液体被冷板加热,出现沸腾蒸发,含汽量增加,产生大量汽泡,在透明管内观察到大量汽液两相流,随着热源功率增加,汽泡的数量迅速增加,如图7所示。测试结果见表1。

图7 透明管内观察到汽液两相流

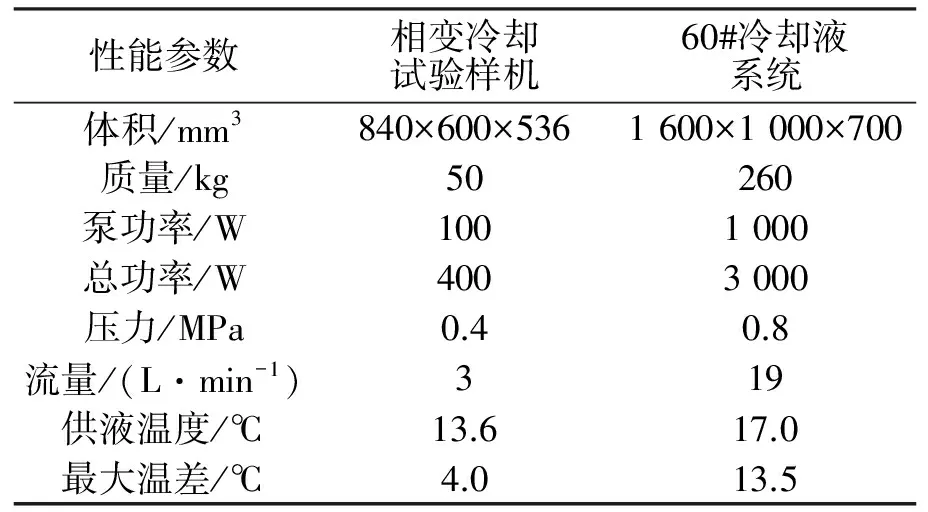

相变冷却试验样机与60#冷却液系统的性能对比分析如表2所示。

表1 测试结果

表2 对比分析表

3 结束语

本文对液体相变冷却技术进行了试验样机测试以及水冷系统对比测试。两相流冷却技术的主要特点是热传输阻力小,均温性好。两相流冷却的主要形式包括传统的热管及其衍生产品CPL、LHP、Vapor Chamber和PHP[5]。试验数据分析表明,液体相变冷却通过潜热进行换热,与传统水冷系统相比,具有以下明显的性能优势:

1)体积和重量减小至少4倍;2)流量减小至少6倍,从而降低泵功率及减小管路直径等;3)冷却及散热能力增强至少10倍,满足高功率器件的热控制问题;4)热源的平均温度梯度能达到4度以内,具有很好的均温性。

[1] 赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009: 1-2.

[2] 黄大革, 杨双根. 高热流密度电子设备散热技术[J]. 流体机械, 2006, 34(9): 71-74.

[3] 赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009: 133-134.

[4] HANNEMANN R, MARSALA J, PITASI M. Pumped liquid multiphase cooling[C]//ASME 2004 International Mechanical Engineering Congress and Exposition, 2004: 469-473.

[5] 陈陶菲, 徐德好, 柯攀. 往复式机械泵辅助两相流冷却系统试验研究[J]. 电子机械工程, 2016, 32(2): 4-9.