微通道内单乙醇胺水溶液吸收CO2/N2混合气的传质特性

2017-02-28姜山朱春英张璠玢马友光

姜山,朱春英,张璠玢,马友光

(化学工程联合国家重点实验室,天津大学化工学院,天津化学化工协同创新中心,天津 300072)

微通道内单乙醇胺水溶液吸收CO2/N2混合气的传质特性

姜山,朱春英,张璠玢,马友光

(化学工程联合国家重点实验室,天津大学化工学院,天津化学化工协同创新中心,天津 300072)

采用高速摄像仪对400 μm×400 μm T形微通道内单乙醇胺(MEA)水溶液吸收混合气中CO2过程的气液两相流及传质特性进行了实验研究,微通道内的压力降采用压力传感器进行测量。考察了弹状流型下气液两相流量及MEA浓度对压力降、比表面积和传质性能的影响。结果表明,当MEA浓度不变,气液两相流量增大时,压力降、比表面积、传质系数、体积传质系数和增强因子均增大,并逐渐趋于恒定。当气液流量不变,MEA浓度增大时,压力降、传质系数、体积传质系数和增强因子增大,但比表面积减小。实验条件下,压力降范围为2.00~5.23 kPa,化学吸收过程的传质系数范围为7.74×10-4~2.97×10-3m·s-1。对于伴有快速化学反应的传质过程,以Sherwood数、Reynolds数、Schmidt数及增强因子为变量建立了体积传质系数的预测关联式,平均偏差为5.09%,具有良好的预测性能。

微通道;二氧化碳;气液两相流;化学吸收;传质;增强因子

引 言

随着世界经济的快速发展,环保问题日益凸显,大气温室效应和地球变暖已成为突出的环境问题之一。作为最重要的温室气体,CO2的减排已受到全球广泛关注。燃煤电厂的CO2捕集与封存技术已被IPCC(联合国政府间气候变化专门委员会)列入温室气体减排目标的重要技术方向之一。传统工业中大多采用吸收塔进行CO2捕集与封存,相比之下,微通道反应器的比表面积和传质效率大幅提高,极大强化了气液传质过程,为新型脱碳设备的开发提供了一种新思路[1-5]。Yue等[6]分别用Na2CO3/NaHCO3缓冲溶液和NaOH溶液在水力直径为667 μm的微通道内吸收CO2气体,通过滴定法测定了液侧体积传质系数,结果表明微通道反应器内体积传质系数比传统化工设备高出了1~2个数量级。Zheng等[7]基于两性离子机制,分别对微反应器内新型空间位阻胺AMP(2-氨基-2-甲基-1-丙醇)水溶液和AMP醇胺溶液吸收CO2的反应动力学进行了研究,结果显示微反应器可大幅度提高吸收效率,并降低能耗。目前,工业上排放的CO2广泛采用醇胺类水溶液进行化学吸收,其中单乙醇胺(MEA)因具有吸收量大、吸收效果好、成本低、洗涤剂可循环使用等优点实际应用最为广泛[8]。近年来,对于微通道内伴有化学吸收的气液两相传质过程已有大量研究。Ye等[9]对微反应器内单乙醇胺水溶液吸收CO2过程进行了研究,实验条件下CO2脱除效率最高可达99.94%。van Baten等[10]认为气泡分为气弹圆筒主体部分和前后对称球体头部部分,且此三部分体积传质系数之和即为微通道内总体积传质系数。Pan等[11]则在van Baten等[10]的基础上,研究了微反应器内水吸收CO2过程的体积传质系数,并提出了效果较好的预测模型。Zhu等[12]对弹状流下400 μm×600 μm微通道内单乙醇胺水溶液化学吸收纯CO2过程进行了研究,考察了不同浓度单乙醇胺水溶液吸收CO2过程体积传质系数和传质系数随气液流量比的变化,并建立了体积传质系数预测模型。有关微通道内CO2吸收过程的研究中,多将纯CO2气体作为研究对象,然而实际吸收过程多为含有CO2的混合气体。Shao等[13]采用CFD方法研究了微通道内0.2 mol·L-1NaOH水溶液和水吸收体积分数为5% 的CO2/N2混合气,考察了传质过程中CO2吸收率和吸收剂利用率,结果表明化学吸收过程的体积传质系数比物理吸收过程大3~12倍。

本研究采用高速摄像仪对400 μm×400 μm正方形截面T形微通道内单乙醇胺(MEA)水溶液吸收CO2/N2二元混合气(CO2初始体积分数为50%)的气液两相流动及传质过程进行研究,并采用可视化在线分析法考察了弹状流型下气液两相流量及MEA浓度对压力降、比表面积及传质效果的影响。基于Higbie渗透理论计算化学反应对传质强化作用的增强因子E。考虑化学反应对传质效率的影响,提出了一个新的微通道内伴有快速化学反应的体积传质系数预测式。

1 实 验

1.1 实验材料和方法

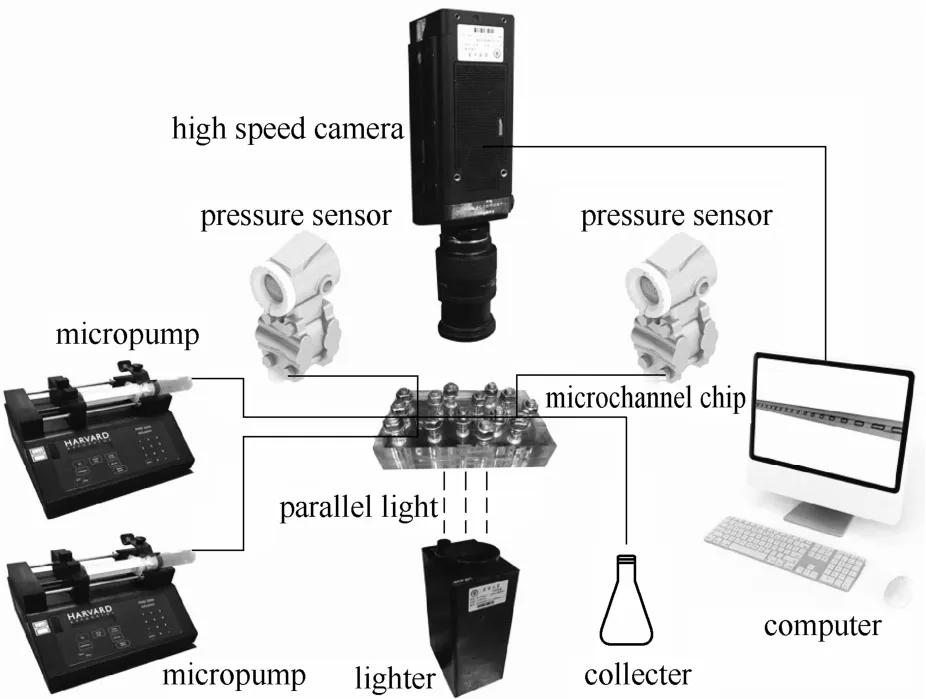

微通道采用T形错流进样方式,深度d及宽度w均为400 μm,气液两相进口长度均为10 mm,直通道长度LC为36 mm,气液两相进口和出口均为直径2 mm圆孔。微通道当量直径dh为400 μm。实验采用50% CO2和50% N2的混合气作为气相,单乙醇胺(MEA)水溶液作为液相,MEA浓度分别为0.164、0.491、0.819 mol·L-1。气液两相分别通过微量注射泵(Harvard PHD2000,USA)驱动进入微通道,微通道进出口压力通过压力传感器(Honeywell ST3000,USA)测量,照明由额定功率为100 W照明面积为90 mm×90 mm的平板冷光源(MHAA-100 W)提供。实验过程中,将液相流量保持不变,改变气相流量,每改变一次气体流量,待压力及流型均稳定3 min后,通过高速摄像仪(Motion Pro Y-5,USA,拍摄频率为1000 帧/秒)记录气液两相流动及传质情况,实验流程如图1所示。每个实验条件下,对采集的多组图片进行分析,并取平均值。实验流体密度通过密度仪(Anton Paar,Australia)测量,黏度通过全自动乌氏毛细管黏度仪(iVisc, LAUDA;Germany)测量,表面张力则通过表面张力仪(OCAH200, Data Physics instruments GmbH;Germany)测量。实验过程中系统温度保持在293.15 K±1 K。

图1 实验装置Fig.1 Schematic diagram of experimental setup

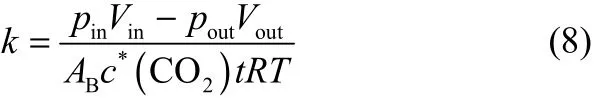

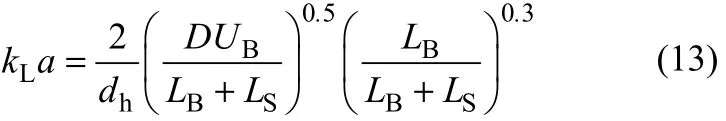

1.2 传质系数计算

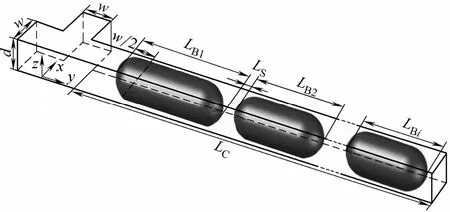

当气泡长度LB>w,即流型为弹状流时,气泡由圆柱体和两个对称的半球体组成[14],其截面圆直径即为通道宽度,流型较规则。气泡体积的计算方法如下

式中,VCap=πw3/12表示气泡头部或尾部的体积;VCyl=(LB-w)πw2/4表示圆柱体的体积。

第i个气泡的表面积可由式(2)计算得到

比表面积a由气液间相界面积与微通道反应器总体积之比计算得到

式中,ABi为第i个气泡的表面积;LC为直通道长度,如图2所示。

由理想气体状态方程计算得到单个气泡中被吸收的CO2的物质的量nB

图2 微通道内两相流Fig.2 Schematic diagram of two-phase flow in microchannel

式中,pin、pout分别是单个气泡在微通道入口和出口处的压力;Vin是无吸收时相同条件下生成的气泡初始体积,可通过气相流量除以气泡生成频率计算得到;Vout是通道出口处单个气泡体积。

CO2在单乙醇胺水溶液中的传质量可通过式(5)计算

式中,nB为被吸收CO2的物质的量;AB为单个气泡在微通道内的平均表面积;k为总传质系数;c*(CO2)为吸收过程中CO2在MEA水溶液中的平衡浓度;t为单个气泡在微通道内与液相接触时间。由于液相中MEA过量,且MEA与CO2的反应为快速化学反应,因此,可认为液相中CO2浓度为0,即c(CO2)=0。VC为微通道体积;QG、QL分别为气液两相体积流量。

CO2在MEA水溶液中的平衡浓度c*(CO2)可通过亨利定律获得

式中,p(CO2)是微通道吸收过程中CO2气体的平均分压;亨利系数H可由Versteeg等[15]给出的关联式进行计算,其值为3.78×10-4mol·m-3·Pa-1。

因此,传质系数可由式(8)进行计算

物理吸收过程的传质系数kp可由Higbie渗透理论[16]计算求得,如式(9)所示

式中,t为单个气泡在微通道内与液相接触时间,由式(6)计算求得。由于MEA水溶液浓度较低,对CO2的扩散系数影响较小,可忽略不计,故扩散系数DAB可按照CO2在水中的扩散系数1.76×10-9m2·s-1计算[17]。

增强因子E通过式(10)定义并进行计算

2 结果与讨论

随着气液两相进口流速的变化,微通道反应器内气液两相流型也随之改变。微通道内气液两相流常见的流型为泡状流、弹状流、液环流和搅拌流等[6,18]。由于弹状流的可控性及稳定性较高[19],本实验主要考察弹状流及趋于弹状-搅拌流条件下的气-液两相流及传质过程。实验中气液两相流率范围分别为20 ml·h-1≤QL≤ 50 ml·h-1和40 ml·h-1≤QG< 240 ml·h-1,在此实验范围内未观察到泡状流,仅观察到弹状流和弹状-搅拌流,如图3所示。

图3 不同操作条件下微通道内气-液两相流动状况Fig.3 Flow regimes of gas-liquid two-phase flow in microchannel under different operating conditions

2.1 压力降

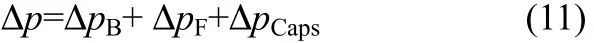

以气泡和紧随其后的液弹组成的流体单元为研究对象,忽略重力的影响后,水平放置的微通道内弹状流型下气液两相流压力降主要由3部分组成,如式(11)所示[20]

式中,ΔpB为气泡主体部分与液膜间的摩擦压力降,主要受气泡主体与周围液体的接触面积及气液相流速的影响;ΔpF为液弹与微通道壁面间的摩擦压力降,主要受液弹长度和液弹运动速度的影响;ΔpCaps为气泡头部和尾部产生的拉普拉斯压力降,与微通道内气液单元个数N有关。

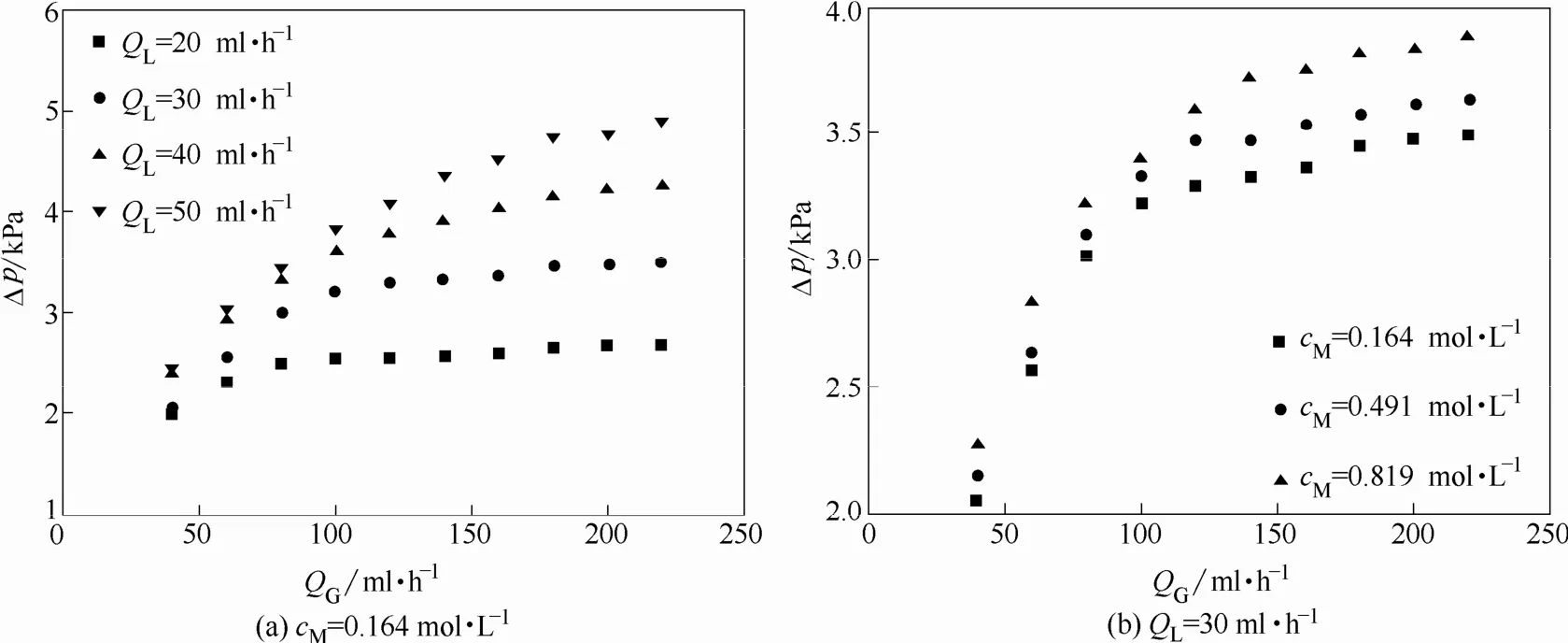

气液相流量的增大及MEA浓度的升高,均会导致微通道内压力降增大,如图4(a)所示。弹状流型下微通道内压力降范围为2.00~5.23 kPa。本实验过程中,气速较低时,气相流量的改变对压力降影响较为明显,气速较高时,压力降数值趋于稳定。当液相流量固定,增加气相流量时,弹状气泡长度变长,气液相接触面积增大,因而气泡主体部分与液膜摩擦产生的压力降ΔpB增大。气相流量增大,微通道内气液两相运动速度增大,造成液弹与微通道壁面间的摩擦压力降ΔpF增大;通道内气液单元个数N减少,气泡头部和尾部压力降ΔpCaps减少。因此,在实验范围内,随着气相流量增大,微通道内压力降Δp增大,同时随着气相流速的增大,流型由弹状流逐渐向弹状-搅拌流转变,Δp逐渐趋于恒定。

气相流量固定,增加液相流量时,微通道内气液两相的运动速度增大,液弹长度变长,故液弹与微通道壁面间摩擦压力降ΔpF增大。液相流量增大,弹状气泡长度变小,微通道内气液单元个数N增多,气泡主体部分与液膜摩擦产生的压力降ΔpB减少,但气泡头部和尾部压力降ΔpCaps增大。由实验结果可以看出,随着液相流量增大,微通道内压力降增大。

图4(b)表示液相单乙醇胺浓度对压力降的影响。QL=30 ml·h-1时,0.164 mol·L-1MEA溶液吸收CO2过程的压力降Δp最高为3.49 kPa;0.819 mol·L-1MEA溶液吸收CO2过程的压力降Δp最高为3.88 kPa,可以看出随着液相中单乙醇胺浓度增大,微通道内的压力降略有增大。固定气液相流量,增加单乙醇胺水溶液浓度时,气液两相间化学反应速率增加,气相中CO2被快速吸收,气泡体积迅速减小,弹状气泡长度变短,气泡主体部分与液膜间摩擦产生的压力降ΔpB减小,但气泡和液弹个数N均增多,造成气泡头部和尾部压力降ΔpCaps增加,且液弹与微通道壁面摩擦压力降ΔpF也增大。综合上述各影响,液相MEA浓度增加使得微通道内整体压力降略有增大。

图4 气液流量及单乙醇胺水溶液浓度对微通道内压力降的影响Fig.4 Effects of gas phase flow rate, liquid phase flow rate and MEA concentration on pressure drop

2.2 比表面积

通过对高速摄像仪所拍摄的两相流动的图片进行处理,得到不同实验操作条件下微通道内气液两相流动过程的比表面积a,其范围为4200~9100 m2·m-3。气液流量及单乙醇胺浓度对比表面积的影响如图5所示。比表面积a随着气相流量的增大、液相流量的减小及液相MEA浓度减小而增大。随着气相流量的增大或液相流量的减小,微通道反应器内弹状气泡增长,气液间总接触面积增大,a随之增加。液相流量固定时,随着气相流量的增大,微通道反应器内气液两相流型趋近于弹状-搅拌流,部分气泡的头部与尾部相接,比表面积数值趋于稳定且达到最大。固定气液相流量,增加MEA浓度时,气液两相间化学反应速率增加,气相中二氧化碳被快速吸收,弹状气泡体积迅速减小,长度变短,气液间总接触面积减小,a减小。

2.3 传质系数

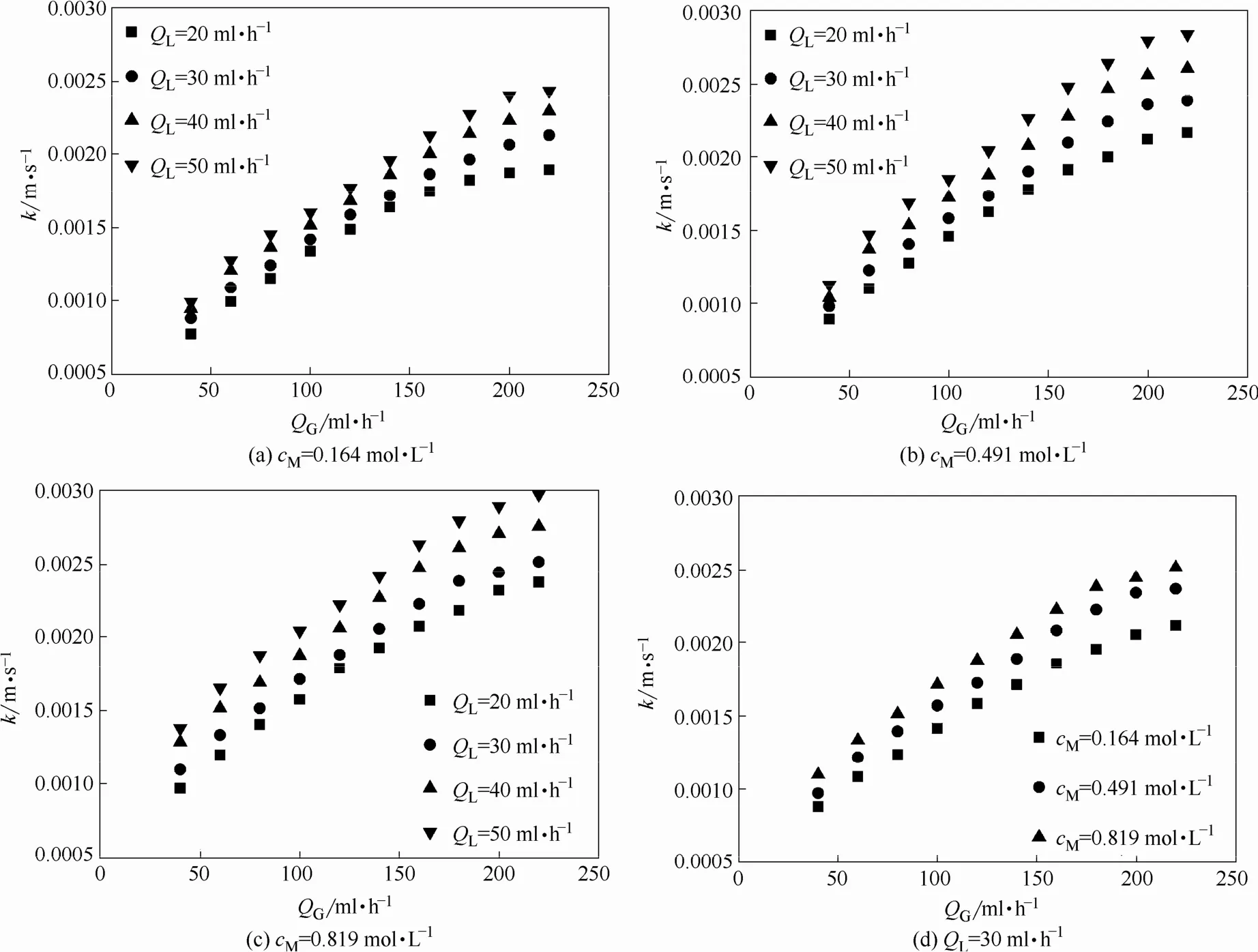

2.3.1 传质系数 实验条件下,传质系数的范围为7.74×10-4~2.97×10-3m·s-1。如图6(a)~(c)所示,微通道反应器内传质系数随气液相流量增加而增大,实验结果与文献一致[12,21-22]。气液相流量增大,强化了对气液界面的扰动,加快了气液界面的更新速率,也加快了气泡和液弹内部循环,增强了传质,故传质系数增大。

随着MEA浓度的上升,微通道内传质系数增大,如图6(d)所示。单乙醇胺浓度增加导致化学反应速率加快,化学反应对传质的强化作用增强,进入液相的CO2更快地与MEA发生反应而迅速消耗,相当于促进气液反应平面向气液界面移动,液膜厚度减小,故液相传质系数增大。根据双膜理论[23],气相薄膜也存在传质阻力。由于实验所用气相为混合气,CO2含量迅速减小时气相侧传质阻力增大[24],导致气相传质系数减小。从实验结果可以看出,随着MEA浓度的增大传质系数逐渐增大。例如QL=30ml·h-1时,0.164 mol·L-1MEA溶液吸收CO2过程的传质系数k比0.819 mol·L-1MEA溶液吸收CO2过程的传质系数高约21%,化学反应对传质的强化作用占主导地位。

图5 气液流量及单乙醇胺浓度对比表面积的影响Fig.5 Effects of gas phase flow rate, liquid phase flow rate and MEA concentration ona

图6 气液流量及单乙醇胺浓度对传质系数的影响Fig.6 Effects of gas and liquid phases flow rates and MEA concentration onk

2.3.2 体积传质系数 体积传质系数由传质系数与比表面积相乘求得,其变化趋势与传质系数变化趋势相似。如图7(a)~(c)所示,气相流量增大时,比表面积明显增加,同时气相流量的增大加强了对气液界面的扰动,传质系数增加,故体积传质系数增大。当气相流量较大时,微通道反应器内气液两相流动接近于弹状-搅拌流,比表面积趋于常数,体积传质系数增大速率减慢。随着液相流量的增大,传质系数增大,比表面积减小,但体积传质系数仍呈增大的趋势。如图7(d)所示,体积传质系数随着MEA浓度的增大略有增大。液相中单乙醇胺浓度增大时,传质系数增大,尽管比表面积减小[图5(d)],但对于本研究的混合气体吸收过程,化学反应对传质过程的强化作用仍占主导地位,故MEA浓度的增大使得体积传质系数略有增大。

传统的气液传质设备内,如鼓泡塔[25]在逆流操作条件下液侧体积传质系数的范围为0.005~0.24 s-1;Couette-Taylor反应器[26]液侧体积传质系数范围为0.01~0.48 s-1。本研究微通道微反应器内体积传质系数的范围为5.30~21.50 s-1,传质效率明显高于传统设备1~2个数量级。

2.3.3 增强因子 由式(10)计算求得增强因子E,表明实验条件下化学吸收过程的传质系数比物理吸收过程大9.62~17.52倍。如图8(a)~(c)所示,气相、液相流量增大时,气液界面的扰动增强,气液两相表面更新速率增大,故增强因子均增大,该实验结果与Tan等[27]的结论相符。随着气相流量进一步提高,增强因子变化趋于平缓。在实验范围内,MEA溶液均过量,MEA浓度增加时,化学反应速率加快,对传质的强化作用增强,增强因子增大,如图8(d)所示。

2.3.4 体积传质系数的预测 迄今,学者已提出了许多关于微通道内体积传质系数的预测式。Yue等[6]利用能量耗散模型,对微通道内去离子水吸收CO2两相传质过程中液相体积传质系数进行预测,发现用两相流摩擦压力降作为控制参数即能得到较为准确的体积传质系数预测效果。

图7 气液流量及单乙醇胺浓度对体积传质系数的影响Fig.7 Effects of gas and liquid phases flow rates and MEA concentration onka

Yue等[20]在Higbie渗透理论的基础上,对微通道内水-乙醇溶液与CO2气体的传质吸收过程进行研究,通过拍摄流动情况,测量气泡及液弹的长度,并根据微通道结构和实验操作条件对体积传质系数进行预测。

Yue等[6]首先提出利用特征数Sherwood数表述气液吸收系统的传质性能,并利用特征数Sherwood数、Schmidt数和Reynolds数进行体积传质预测式的关联,预测关联式如式(14)所示

其中,Sh=kdh/DAB,Re=ρdhu/μ,Sc=μ/ρDAB。

Niu等[28]和Ganapathy等[29]相继提出类似的量纲1关联式。Niu等[28]对内径为1 mm的圆形微通道内聚乙二醇二甲醚吸收CO2/N2混合气体的传质过程进行了研究,采用了与式(14)相同的量纲1经验关联式形式对体积传质系数进行了关联。Ganapathy等[29]在当量直径为762、508和254 μm的圆形截面微通道内,利用DEA吸收CO2/N2混合气体,采用类似的量纲1经验关联式形式进行关联,得到

文献中[6,28-29]对体积传质系数进行预测的量纲1经验关联式常用式(16)所示形式表示

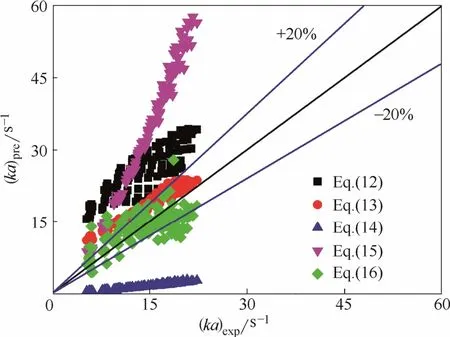

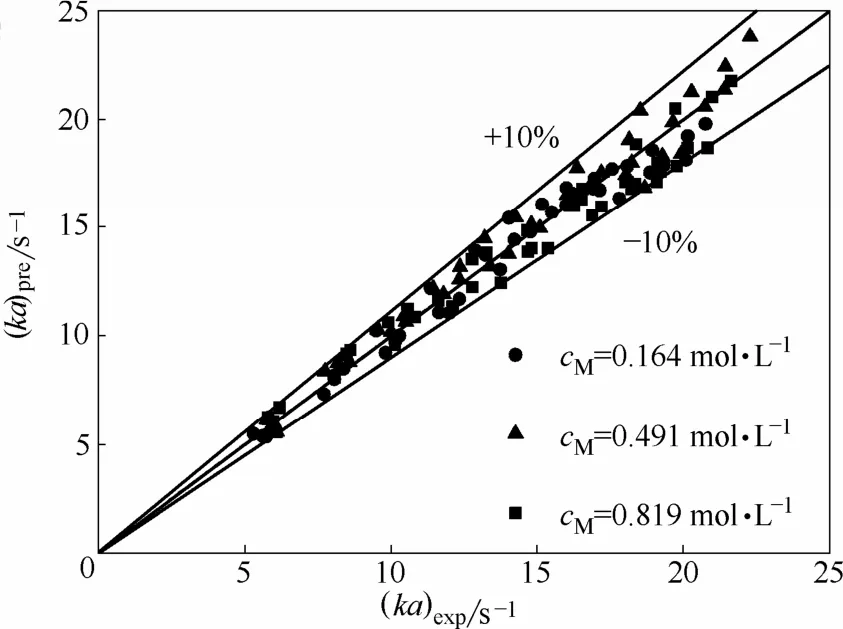

采用量纲1关联式(16)对本实验所得120个数据点进行拟合,分别得到m1=0.102、m2=0.125、m3=0.731、m4=0.939。根据不同预测模型计算得到的体积传质系数预测值与实验结果的对比如图9所示。

图8 气液流量及单乙醇胺浓度对增强因子的影响Fig.8 Effects of gas and liquid phases flow rates and MEA concentration onE

图9 式(12)~式(16)体积传质系数预测值与实验值比较Fig.9 Comparison between calculated values [Eq.(12)—Eq.(16)] and experimental data of volumetric mass transfer coefficient

预测式(12)较为简便易于计算,但未考虑实验操作条件下气液流量对体积传质系数的影响,预测结果较低,如图9所示。预测式(13)对于较大气相流量情况的预测结果较为准确。量纲1预测式(14)、式(15)预测值与实验值偏差较大,原因在于其微通道结构、物系等的差异造成气液两相传质效果不同,且保持流型为弹状流时的气液相流速不同。根据本实验数据结果,采用量纲1经验关联式(16)拟合,虽综合考虑了ReG、ReL、ScL对微通道内体积传质系数的影响,但未对MEA水溶液与CO2之间发生的化学反应对体积传质系数的影响进行分析,故预测结果偏差较大。对于伴有快速化学反应的吸收过程,用增强因子E表示快速化学反应对气液吸收系统的影响,本研究提出一个修正的量纲1经验关联式

采用Matlab对实验结果进行拟合,得到n1=23.060、n2=0.0315、n3=0.575、n4=0.140、n5=1.0142,计算得到的体积传质系数预测值与实验结果的对比如图10所示,平均偏差仅为5.09%,预测效果良好。

3 结 论

图10 式(17)体积传质系数预测值与实验值比较Fig.10 Comparison between calculated values [Eq.(17)] and experimental data of volumetric mass transfer coefficient

研究了400 μm×400 μm正方形截面微通道内单乙醇胺(MEA)水溶液吸收混合气中CO2气体的气液两相流动及传质过程,考察了弹状流型下操作条件及MEA浓度对微通道内气液两相流动及传质效果的影响。利用高速摄像仪通过可视化在线分析法得到微通道内气液两相流的比表面积,结合微通道进出口压力降计算求得体积传质系数ka和传质系数k。基于Higbie渗透理论,计算了微通道中化学吸收过程的增强因子。实验结果表明,弹状流型下,MEA浓度不变时,压力降Δp、比表面积a、传质系数k、体积传质系数ka和增强因子E均随气液流量增加而增大,且逐渐趋于常数。当气液相流量不变时,随着MEA浓度的增大,化学反应对传质的强化作用增强,k、E增大,而a减小,由于化学反应对传质过程的强化作用,ka仍略有增大。与传统气液传质设备相比,微通道内传质效率优于传统设备1~2个数量级。考虑化学反应对传质效率的强化作用,结合特征数Sherwood数、Reynolds数及Schmidt数,提出了一个包含增强因子E的微通道内伴有快速化学反应的体积传质系数预测关联式,该关联式具有良好的预测性能。

符 号 说 明

A——气泡表面积,m2

a——比表面积,m2·m-3

c——浓度,mol·m-3

c*(CO2)——CO2在液相中的平衡浓度,mol·m-3

cM——液相中MEA的浓度,mol·m-3

DAB——扩散系数,m2·s-1

d——微通道深度,m

dh——微通道当量直径,m

E——增强因子

H——亨利系数,mol·m-3·Pa-1

L——长度,m

k——传质系数,m·s-1

ka——体积传质系数,s-1

N——微通道内气液单元个数

n——物质的量,mol

p——压力,Pa

Δp——微通道内压力降,Pa

ΔpB——气泡主体部分与液膜间的摩擦压力降,Pa

ΔpCaps——气泡头部和尾部的压力降,Pa

ΔpF——液弹与微通道壁面间的摩擦压力降,Pa

Q——流量,m3·s-1

Re——Reynolds数

Sc——Schmidt数

Sh——Sherwood数

T——温度,K

t——气液接触时间,s

u——流速,m·s-1

V——体积,m3

w——微通道宽度,m

μ——黏度,Pa·s-1

ρ——密度,kg·m-3

下角标

B——气泡

exp——实验值

G——气相

i——微通道内第i个气泡

in——微通道进口

L——液相

out——微通道出口

p——物理吸收

pre——预测值

S——液弹

[1] 陈光文, 赵玉潮, 乐军, 等. 微化工过程中的传递现象[J]. 化工学报, 2013, 64(1): 63-75. CHEN G W, ZHAO Y C, YUE J,et al.Transport phenomena in micro-chemical engineering [J]. CIESC Journal, 2013, 64(1): 63-75.

[2] FU T T, MA Y G, FUNFSCHILLING D,et al.Breakup dynamics of slender bubbles in non-Newtonian fluids in microfluidic flow-focusing devices [J]. AIChE Journal, 2012, 58(11): 3560-3567.

[3] TAN J, ZHANG J S, LU Y C,et al.Process intensification of catalytic hydrogenation of ethylanthraquinone with gas-liquid microdispersion [J]. AIChE Journal, 2012, 58(5): 1326-1335.

[4] 白璐, 朱春英, 付涛涛, 等. 并行微通道内气液相分配规律[J]. 化工学报, 2014, 65(1): 108-115. BAI L, ZHU C Y, FU T T,et al.Gas-liquid flow distribution of parallel microchannels [J]. CIESC Journal, 2014, 65(1): 108-115.

[5] 张沁丹, 付涛涛, 朱春英, 等. 十字聚焦型微通道内弹状液滴在黏弹性流体中的生成与尺寸预测[J]. 化工学报, 2016, 67(2): 504-511. ZHANG Q D, FU T T, ZHU C Y,et al.Formation and size predictionof slug droplet in viscoelastic fluid in flow-focusing microchannel [J]. CIESC Journal, 2016, 67(2): 504-511.

[6] YUE J, CHEN G W, YUAN Q,et al.Hydrodynamics and mass transfer characteristics in gas-liquid flow through a rectangular microchannel [J]. Chemical Engineering Science, 2007, 62(7): 2096-2108.

[7] ZHENG C, ZHAO B C, WANG K,et al.Determination of kinetics of CO2absorption in solutions of 2-amino-2-methyl-1-propanol using a microfluidic technique [J]. AIChE Journal, 2015, 61(12): 4358-4366.

[8] SHAKERIAN F, KIM K H, SZULEJKO J E,et al.A comparative review between amines and ammonia as sorptive media for post-combustion CO2capture [J]. Applied Energy, 2015, 148: 10-22.

[9] YE C B, CHEN G W, YUAN Q. Process characteristics of CO2absorption by aqueous monoethanolamine in a microchannel reactor [J]. Chinese Journal of Chemical Engineering, 2012, 20(1): 111-119.

[10] VAN BATEN J M, KRISHNA R. CFD simulations of mass transfer from Taylor bubbles rising in circular capillaries [J]. Chemical Engineering Science, 2004, 59(12): 2535-2545.

[11] PAN Z Q, ZHANG X B, XIE Y F,et al.Instantaneous mass transfer under gas-liquid Taylor flow in circular capillaries [J]. Chemical Engineering & Technology, 2014, 37(3): 495-504.

[12] ZHU C Y, LI C F, GAO X Q,et al.Taylor flow and mass transfer of CO2chemical absorption into MEA aqueous solutions in a T-junction microchannel [J]. International Journal of Heat and Mass Transfer, 2014, 73: 492-499.

[13] SHAO N, GAVRIILIDIS A, ANGELI P. Mass transfer during Taylor flow in microchannels with and without chemical reaction [J]. Chemical Engineering Journal, 2010, 160(3): 873-881.

[14] LUO R, WANG L. Liquid velocity distribution in slug flow in a microchannel [J]. Microfluidics and Nanofluidics, 2012, 12(1/2/3/4): 581-595.

[15] VERSTEEG G F, VAN SWAALJ W. Solubility and diffusivity of acid gases (CO2, N2O) in aqueous alkanolamine solutions [J]. Journal of Chemical and Engineering Data, 1988, 33(1): 29-34.

[16] DANCKWERTS P V, LANNUS A. Gas-liquid reactions [J]. Journal of the Electrochemical Society, 1970, 117(10): 369C-370C.

[17] TAMIMI A, RINKER E B, SANDALL O C. Diffusion coefficients for hydrogen sulfide, carbon dioxide, and nitrous oxide in water over the temperature range 293—368 K [J]. Journal of Chemical and Engineering Data, 1994, 39(2): 330-332.

[18] FU T T, MA Y G, FUNFSCHILLING D,et al.Gas-liquid flow stability and bubble formation in non-Newtonian fluids in microfluidic flow-focusing devices [J]. Microfluidics and Nanofluidics, 2011, 10(5): 1135-1140.

[19] KASHID M N, AGAR D W, TUREK S. CFD modelling of mass transfer with and without chemical reaction in the liquid-liquid slug flow microreactor [J]. Chemical Engineering Science, 2007, 62(18/19/20): 5102-5109.

[20] YUE J, LUO L A, GONTHIER Y,et al.An experimental study of air-water Taylor flow and mass transfer inside square microchannels [J]. Chemical Engineering Science, 2009, 64(16): 3697-3708.

[21] LI C F, ZHU C Y, MA Y G,et al.Experimental study on volumetric mass transfer coefficient of CO2absorption into MEA aqueous solution in a rectangular microchannel reactor [J]. International Journal of Heat and Mass Transfer, 2014, 78: 1055-1059.

[22] YAO C Q, DONG Z Y, ZHAO Y C,et al.Gas-liquid flow and mass transfer in a microchannel under elevated pressures [J]. Chemical Engineering Science, 2015, 123: 137-145.

[23] WHITMAN W G. The two film theory of gas absorption [J]. International Journal of Heat and Mass Transfer, 1962, 5(5): 429-433.

[24] YANG L, TAN J, WANG K,et al.Mass transfer characteristics of bubbly flow in microchannels [J]. Chemical Engineering Science, 2014, 109: 306-314.

[25] CHARPENTIER J-C. Mass-transfer rates in gas-liquid absorbers and reactors [J]. Advances in Chemical Engineering, 1981, 11: 1-133.

[26] DŁUSKA E, WROŃSKI S, RYSZCZUK T. Interfacial area in gas-liquid Couette-Taylor flow reactor [J]. Experimental Thermal and Fluid Science, 2004, 28(5): 467-472.

[27] TAN J, LÜ Y C, XU J H,et al.Mass transfer characteristic in the formation stage of gas-liquid segmented flow in microchannel [J]. Chemical Engineering Journal, 2012, 185/186: 314-320.

[28] NIU H N, PAN L W, SU H J,et al.Flow pattern, pressure drop, and mass transfer in a gas-liquid concurrent two-phase flow microchannel reactor [J]. Industrial & Engineering Chemistry Research, 2009, 48(3): 1621-1628.

[29] GANAPATHY H, SHOOSHTARI A, DESSIATOUN S,et al.Hydrodynamics and mass transfer performance of a microreactor for enhanced gas separation processes [J]. Chemical Engineering Journal, 2015, 266: 258-270.

Mass transfer performance of CO2/N2mixture absorption into monoethanolamine aqueous solution in microchannel

JIANG Shan, ZHU Chunying, ZHANG Fanbin, MA Youguang

(State Key Laboratory of Chemical Engineering,Collaborative Innovation Center of Chemical Science and Engineering(Tianjin),School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China)

A high speed camera was used to investigate the gas-liquid two-phase flow and mass transfer performance of CO2/N2gas mixture absorption into monoethanolamine (MEA) aqueous solution in a 400 μm×400 μm T-shape microchannel. The pressure drop along the microchannel was determined by a pressure sensor. The effects of the gas and liquid phase flow rates, MEA concentration on the pressure drop, specific surface area and mass transfer performance were investigated experimentally. The results showed that for a given concentration of MEA aqueous solution, the pressure drop, the mass transfer coefficient, the specific interfacial area, the volumetric mass transfer coefficient and the enhancement factor increased gradually up to a constant value with increasing gas phase or liquid phase flow rates. With increasing MEA concentration or the pressure drop, the mass transfer coefficient, the volumetric mass transfer coefficient and the enhancement factor increased, but the specific interfacial area decreased. Under experimental conditions, the range of pressure drop was 2.00 to 5.23 kPa and the mass transfer coefficient of gas-liquid two-phase flow accompanied with chemical absorption was ranged from 7.74×10-4to 2.97×10-3m·s-1. A correlation for predicting the volumetric mass transfer coefficient was proposed by taking Sherwood number, Reynolds number, Schmidt number and the enhancement factor intoaccount. The average deviation of the model was 5.09%, indicating a good prediction performance.

microchannel; carbon dioxide; gas-liquid two-phase flow; chemical absorption; mass transfer; enhancement factor

Prof. MA Youguang, ygma@tju.edu.cn

TQ 021.4

:A

:0438—1157(2017)02—0643—10

10.11949/j.issn.0438-1157.20160902

2016-07-01收到初稿,2016-08-24收到修改稿。

联系人:马友光。

:姜山(1992—),女,硕士研究生。

国家自然科学基金项目(21276175,91434204,21306127)。

Received date: 2016-07-01.

Foundation item: supported by the National Natural Science Foundation of China (21276175, 91434204, 21306127).