铝硅合金ADC12切削仿真与试验分析*

2017-02-15毕京宇许修箔

毕京宇,丛 明,刘 冬,许修箔,赵 鑫

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连机床集团有限责任公司,辽宁 大连 116620)

铝硅合金ADC12切削仿真与试验分析*

毕京宇1,丛 明1,刘 冬1,许修箔1,赵 鑫2

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连机床集团有限责任公司,辽宁 大连 116620)

针对某汽油机缸体、缸盖材料——铝硅合金ADC12的高速切削参数的优化选择,采用其Johnson-Cook本构模型,在有限元软件ABAQUS中采用热-力耦合分析单元用硬质合金刀具对其进行二维高速切削仿真,得出该合金在不同切削参数下的切削力大小及变化规律,经过对比分析得出其最优的切削参数。然后在高速铣床上对该发动机缸体、缸盖材料进行高速铣削试验,将试验结果与仿真结果进行对比,验证了有限元切削仿真的有效性,为该缸体、缸盖进行高速铣削提供合理铣削参数的选择依据。

铝硅合金;ABAQUS;本构模型;有限元切削仿真;切削试验

0 引言

采用ADC12铝硅合金制造的发动机缸体、缸盖,不但重量轻、油耗少,而且导热性、抗磁性、抗饰性和机械加工性均较铸铁好[1]。高速切削技术具有材料去除率高、切削力小、工件变形小以及加工精度高等优点,在发动机缸体、缸盖的加工中应用越来越多[2]。随着计算机技术及数值模拟仿真技术的飞速发展,有限元方法在金属切削加工领域得到了广泛应用,利用有限元方法不仅可以节约经济成本,而且提高了工作效率,因此针对铝硅合金ADC12切削参数优化过程中,有限元切削模拟仿真显得尤为重要。

国内外应用有限元软件对金属或非金属材料进行切削仿真分析的研究也很多。Zhang Y C[3]等在ABAQUS/Explicit中对钛合金Ti-6Al-4V进行干切削,证明了表面剪切应力与接触应力和摩擦系数有关;郭淼[4]在ABAQUS中对LY12合金进行高速切削仿真,并对其残余应力进行了研究,得出不同切削参数和刀具参数对残余应力的影响;杨勇等[5]在DEFORM中通过研究材料的动态本构关系、切屑分离、刀屑接触等关键技术建立了正交切削有限元模型,提出材料本构关系建立方法和切屑断裂能量解释观点。

但是,由于国内对铝硅合金ADC12的高速切削仿真及工艺技术研究欠缺,导致在实际生产中出现切削参数欠优化、机床利用率低、主轴转速偏低等一系列问题。本文针对某汽车发动机缸体、缸盖材料切削参数欠优化这一问题进行分析研究,对该材料的高速切削参数进一步优化提供理论和试验基础。

1 建立有限元模型

1.1 建立模型

切削加工过程是一个复杂的强热力耦合的动态物理过程,涉及了弹性力学、塑性力学、断裂力学、热力学、摩擦学等多学科的交叉[6]。鉴于此,为了减小对其模拟过程的复杂性,我们进行有限元切削仿真时需对其进行必要的理想简化[7]:

(1)假设工件材料为理想弹塑性体,且是均匀连续、各向同性的;

(2)在切削宽度远大于切削厚度的情况下,忽略切削宽度方向的变形,切屑的应力应变状态可近似为平面应变状态。即在切削变形过程中,节点位移都发生在垂直于切削刃的平面内;

(3)假设刀具为具有钝圆的刚性体。

由于切削宽度远大于切削厚度,因此基于以上假设,建立如图1所示的二维切削模型。

图1 二维切削仿真模型

1.2 材料本构模型

该发动机缸体、缸盖材料化学成分及材料物理性能如表1和表2所示[8]。

表1 ADC12铝硅合金化学成分表

表2 ADC12铝硅合金及硬质合金刀具的材料属性各参数值

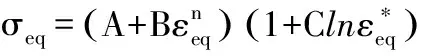

由于Johnson-Cook本构模型能够较好的反映材料在切削过程中的应变硬化、应变率硬化和温度效应,因此在描述该材料物理力学性能时采用了J-C本构模型:

(1)

式中:σeq—VonMises等效应力;

A—材料在参考应变率和参考温度下的屈服强度;

B、n—应变强化系数和硬化指数;

εeq—等效应变;

C—应变率敏感系数;

T*m=(T-Tr)/(Tm-Tr)—为无量纲化温度,其中Tm、Tr分别为材料的熔点和参考温度(取常温),T—当前温度;m—温度软化系数;

该本构模型为三项乘积的形式,因此可以比较容易地解耦,我们针对ADC12铝硅合金材料分别进行了准静态拉伸压缩试验和动态拉伸压缩实验来获取该材料的J-C本构模型中的参数,如表3所示。

表3 ADC12铝硅合金J-C本构模型参数值

因此其J-C本构模型为:

(2)

1.3 刀屑接触类型

切屑与前刀面接触的摩擦类型分为内摩擦和外摩擦。内摩擦实际就是金属内部的滑移剪切,它与材料的流动应力特征以及粘结面积大小有关;外摩擦力的大小与摩擦系数以及压力有关,而与接触面积无关。

图2 高速切削前刀面法向应力与摩擦应力分布图

从刀尖到前刀面上某一点处为粘结区,即内摩擦,其摩擦应力可视为常数,在这一点之后是滑动摩擦区,摩擦应力沿前刀面切屑流动方向逐渐减小,其规律符合库伦摩擦定律。整个刀屑接触去屑可用下式描述:

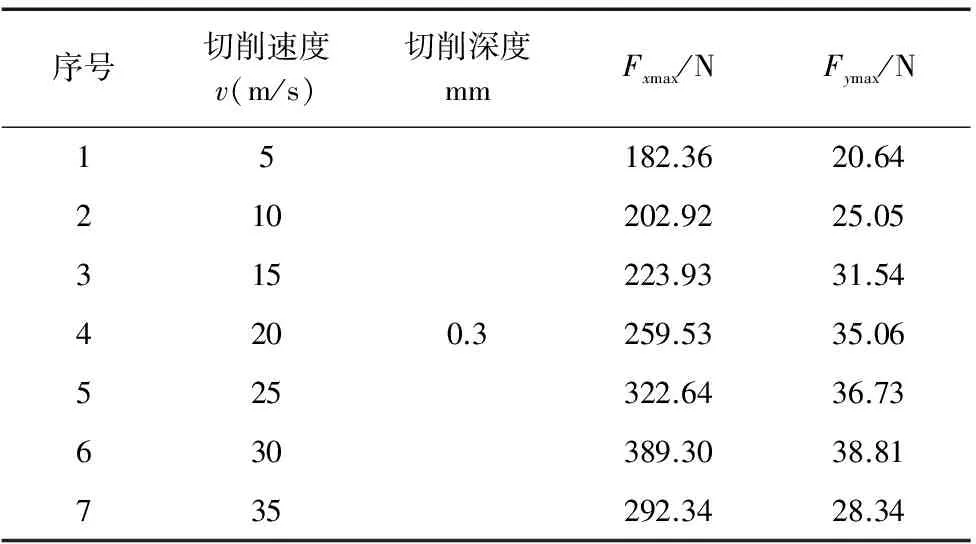

τf=kchip(μσn≥kchip粘结摩擦区) (3) 式中:τf为摩擦应力;kchip为切削材料剪切流动应力;μ为滑动摩擦系数;σn为法向压力。 在本仿真试验中,很难确定其内摩擦应力的大小,因此将刀屑摩擦类型理想化为滑动摩擦,取其摩擦系数取μ=0.2[8]。 在二维切削仿真试验中,我们研究切削参数中的切削速度、切削深度和切削宽度对切削力、切削温度及应力应变的影响,得出合理的切削参数。鉴于铝合金的最佳切削速度范围是1500~4500m/min[9],设计以下试验方案。 2.1 切削速度单因素仿真试验 切削速度对切削力、切削温度和加工表面质量有很大的影响,探究切削速度对上述三因素的影响是切削参数优化选择的基础。选择切削深度为0.1mm不变,只改变切削速度,其切削仿真试验结果如表4和图3所示。 表4 切削速度单因素试验 图3 切削力随切削速度的变化 从表4和图3中的试验结果可以得出,随着切削速度的增大,切削力呈现先增大后减小的趋势,这是因为在中低速速切削条件下,随着切削速度的提高,切屑应变率和变形系数增大,刀屑摩擦系数增大,表现为切削力增大;高速切削条件下,随着切削速度的增大,由于材料的热软化效应作用明显,刀屑摩擦系数下降,切屑变形系数减小,导致切屑变形功和刀屑摩擦功减少,因此切削力会呈现下降的趋势。 2.2 切削深度单因素仿真试验 切削深度又称背吃刀量,背吃刀量的增大引起切削面积增大,从而使切削力增大。在此试验项目中,切削参数的选择如表5所示。 从图4中可以看出,随着切削深度的增大,X方向和Y方向的切削力呈现明显增大的趋势。这是因为对于二维切削而言,随着切削深度的增加,其切削面积不断增大,因此切削力呈现明显增大的趋势。 表5 切削深度单因素试验 图4 切削力随切削深度的变化 鉴于以上仿真试验结果,进行了针对ADC12铝硅合金材料的高速铣削试验分析,通过改变其铣削参数并测量出其铣削力的大小及变化规律,从而验证了数值模拟仿真的有效性,并对ADC12合金的高速切削参数的选择提供了试验依据。 加工中心采用大连机床集团生产的VDF-1500三轴立式高速加工中心,测力系统采用YDCB-Ⅲ05压电式三向切削力测量仪,切削刀具采用直径为100mm、六齿、组合式硬质合金刀片盘铣刀。测量原理如图5所示。 图5 切削力测量原理图 3.1 切削速度单因素试验 由切削力经验公式可知,切削速度对切削力大小的影响较大,在形成积屑瘤之前,切削力随切削速度的增大而增大,在形成积屑瘤之后又随切削速度的增大而减小。 表6 切削速度单因素试验 图6 切削力随切削速度的变化 由表6的数据和图6中的曲线变化情况可知,当切削速度小于30m/s时,切削力随切削速度的增大而逐渐增大,这是因为随着主轴转速的增大,刀具对工件的冲击力频率增大,从而增大了切削力;当切削速度大于30m/s时,切削力随切削速度的增大而减小,这是因为此时切削温度的影响占据了主导地位,切削温度的升高使刀屑摩擦系数下降,变形系数减小,所以切削力呈现下降的趋势。 3.2 切削深度单因素试验 切削深度又称背吃刀量,背吃刀量的增大引起切削面积增大,从而使切削力增大。下面用试验研究切削力随切削深度变化的影响程度。 表7 切削深度单因素试验 图7 切削力随切削深度的变化 由表7和图7中的试验结果可知,随着切削深度的变化,切削力呈逐渐增大的趋势,这是因为背吃刀量的增大引起切削面积增大,从而使切削力增大。 通过针对ADC12铝硅合金材料的有限元切削仿真和高速铣削加工试验对比分析可知,切削仿真与试验对比结果能够基本吻合。其铣削力与切削参数的关系如下: (1)切削深度对切削力影响程度最大,随着切削深度的增大,切削力急剧增大; (2)当切削速度小于30m/s时,切削力随切削速度的增大逐渐增大,当切削速度大于30m/s时,切削力随切削速度的增大而减小。 基于以上结论,在铣削时为了减小铣削力,我们应尽量选择较小的背吃刀量,铣削线速度大于30m/s时选择较大的切削速度。 [1] 何一冉,丛明,毕京宇,等.ADC12铝硅合金高速铣削稳定性实验研究[J].组合机床与自动化加工技术,2014(12):10-13. [2] 何一冉. 铝硅合金 ADC12 高速铣削实验分析与切削稳定性预测[D].大连:大连理工大学, 2014. [3] Zhang Y C, Mabrouki T, Nelias D, et al. Chip formation in orthogonal cutting considering interface limiting shear stress and damage evolution based on fracture energy approach[J]. Finite Elements in Analysis and Design, 2011, 47(7): 850-863. [4] 郭淼. LY12 合金高速切削仿真及残余应力分布研究[D]. 昆明:昆明理工大学, 2011. [5] 杨勇, 柯映林, 董辉跃. 高速切削有限元模拟技术研究[J]. 航空学报, 2006, 27(3): 531-535. [6] 张东进. 切削加工热力耦合建模及其试验研究[D]. 上海:上海交通大学, 2008. [7] 王素玉, 艾兴, 赵军, 等. 正交切削区应力应变场的数值模拟[J]. 工具技术, 2006,39(11): 25-28. [8] 邹连龙. 针对发动机缸体的高速铣削有限元仿真与稳定性分析[D]. 大连:大连理工大学, 2013. [9] 张伯霖, 高速切削技术及应用[M]. 北京:机械工业出版社, 2003. (编辑 李秀敏) Cutting Simulation and Experimental Research for Aluminum Silicon Alloy ADC12 BI Jing-yu1, CONG Ming1, LIU Dong1, XU Xiu-bo1, ZHAO Xin2 (1.School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China; 2.Dalian Machine Tool Group Co., Ltd., Dalian Liaoning 116620, China) In allusion to the optimal selection of high-speed cutting parameters of a type of gasoline engine cylinder block, cylinder head material-aluminum silicon alloy ADC12, we could do 2D high speed cutting simulation by carbide cutting tools with thermal-mechanical analysis unit in the finite element software ABAQUS. Then the cutting force and the rule of changes of them under different cutting parameters were concluded. We can select the optimal one by contrastive analysis. Then we carried out the high speed milling experiments on the engine cylinder block and cylinder head material on high speed milling machine. By comparing the test results with simulation results, the validity of the finite element simulation of cutting was verified. And that can provide reasonable milling parameters selection basis for the high speed milling of the cylinder block and cylinder head. aluminum silicon alloy; ABAQUS; constitutive modeling ; finite element simulation cutting;cutting experiment 1001-2265(2017)01-0127-04 10.13462/j.cnki.mmtamt.2017.01.035 2016-04-07; 2016-04-23 国家 “高档数控机床与基础制造装备”科技重大专项课题(2011ZX04015-021) 毕京宇(1987—),男,山东菏泽人,大连理工大学硕士研究生,研究方向为高速切削与精密加工技术,(E-mail) bijingyu68@163.com。 TH140.7;TG111.3 A

τf=μσn(μσn2 仿真结果数据处理

3 切削试验验证

4 结论