基于ABAQUS的三联齿盘与双联齿盘静动态特性比较*

2017-02-15付秀秀

付秀秀,王 华,韦 超

(南京工业大学 机械和动力工程学院,南京 210009)

基于ABAQUS的三联齿盘与双联齿盘静动态特性比较*

付秀秀,王 华,韦 超

(南京工业大学 机械和动力工程学院,南京 210009)

为了分析比较三联齿盘和双联齿盘作为精定位元件的优劣性,文章在三联齿盘与双联齿盘的外径和啮合齿参数相同,受到同样的极限扭转力和轴向力的条件下,采用有限元软件ABAQUS分别对三联齿盘和双联齿盘进行静力分析和模态分析,通过比较应力值和变形量来分析两者的静力受力情况。静力分析结果表明,在相同外载荷和约束条件下,三联齿盘受到的最大应力和最大变形量都较大,齿面受力较集中,最大应力出现在齿面上。双联齿盘,由于机构联动简单,齿面受力均匀,受力变形也规则稳定。所以,在机械性能上,三联齿盘更易出现疲劳损伤。模态分析结果表明,端齿盘动态稳定性强,其共振频率高,外界切削条件振动不会引起端齿盘共振,但一旦引起共振,变形量较大。该研究对数控刀架设计和定位机构选择起到理论指导意义。

三联齿盘;双联齿盘;有限元分析;静态分析;模态分析

0 引言

端齿盘在数控加工中心各个精密分度装置中,常作为精定位元件,它具有以下优点:分度精度高,具有自动定心功能;重复定位精度高,在一定范围内,使用时间越长,端齿齿面接触面积越大,上下齿盘啮合越好;定位刚性好,能够承受很大的外部切向载荷[1-2]。

最初刀架上采用精密分度装置是双齿盘,由两个相互啮合的齿盘组成,刀架的松开、锁紧需要靠主轴轴向的移动来实现,结构简单。其生产工艺成熟,加工精度高,但刀架转位时需要抬起,增加了转位时间,且带来了润滑油泄露、密封问题。

后来随着刀架结构的发展,出现了三联齿盘,由三个相互啮合的齿盘组成,三联齿盘在很大程度上解决了上述问题,但自身却存在结构复杂,工艺性差等问题。目前,随着技术水平的发展,三联齿盘应用于数控刀架定位机构已经非常普遍,主要是大幅度提高了转位精度,且使刀架无需抬起就可以完成转位动作,提高了加工效率。但对两种齿盘具体受力优缺点并没有做过对比分析。

璩国伟用有限元的方法研究双联齿盘在不考虑其他问题的情况下单独研究各种加工误差对接触的影响[3];Richardson主要采用有限元方法分析了弧齿双联齿盘连接螺栓的应力状态,并与光弹实验做对比验证,得到有限元分析结果的正确性[4];Bradley James Nielson用数字化检测技术CMMs检测分析双联齿盘端齿固定接触模式情况下接触情况,同时与传统检测技术相比较[5]; Pisani对飞机发动机中压气机中的含双联齿盘的转子进行了有限元分析,分析了啮合齿部分的受力状态和最大受力区域[6]。这些对比验证都对端齿盘的有限元静力分析的受力情况、接触状态等具有指导意义。

沈会对立式伺服数控刀架的箱体、底座、三齿盘进行静分析,得到重要性结论:结合零件本身的结构、材质,及在刚性试验中重要性所占比例,三齿盘比重最大[7]。郭智春分析了伺服刀架的受力和结构形式特点,推导了伺服刀架三联齿盘承受切向载荷、轴向载荷和径向载荷作用下的承载能力公式,并分析了伺服刀架的齿轮传动间隙对三联齿盘定位的影响[8]。王家兴等人对数控加工中心的三联齿盘结构原理进行介绍,并进行锁紧力计算[9]。这些数控刀架的结构原理和受力计算等也为定位机构的有限元分析提供了理论依据。

本文主要从两种定位机构的不同点着手,根据前人研究的结果指导,利用ABAQUS有限元软件比较分析双联齿盘和三联齿盘静动态特性,从而获得两者之间的优劣性,为以后数控刀架设计和定位可以提供理论指导。

1 工作原理和结构分析

端齿盘是数控刀架的精定位元件,直接决定刀架转位的效率和精度。

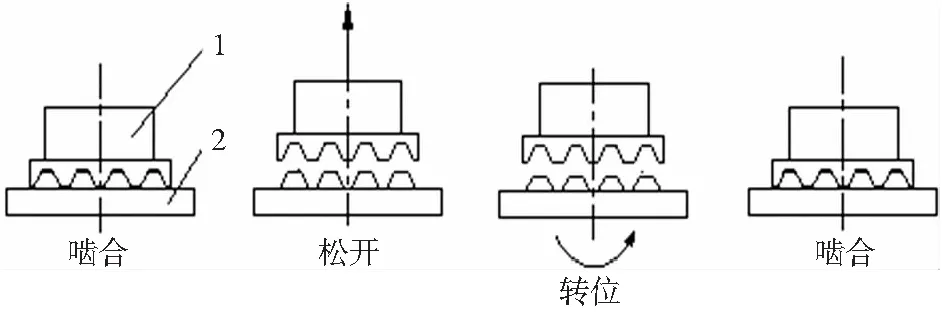

1.1 双齿盘结构分析

早先的双联齿盘,包含一个锁紧齿盘1和一个动齿盘2,动齿盘2和主轴连接在一起,锁紧齿盘1在其他机构作用下实现与动齿盘的松开与锁紧。分度转位时,锁紧齿盘1后退与动齿盘2分开,然后动齿盘2转位,当转至指定位置时,锁紧齿盘1在外加轴向力的作用下挤压动齿盘实现啮合锁紧。工作原理如图1所示:齿盘啮合—锁紧齿盘松开—动齿盘分度转位-锁紧齿盘回位啮合。

1.锁紧齿盘 2.动齿盘图1 工作原理图

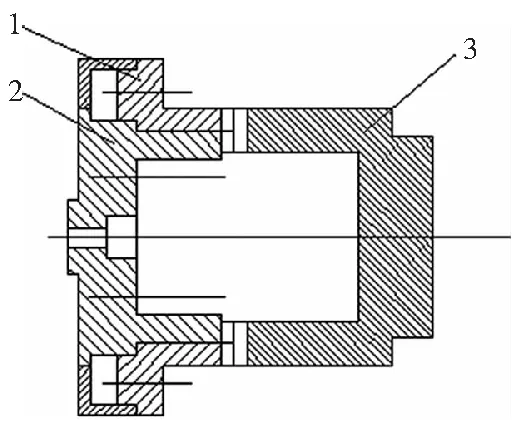

1.2 三齿盘结构分析

对于三联齿盘,如图2所示,刀盘安装在动齿盘2上,定齿盘1安装在刀架箱体上,锁紧齿盘3在液压或机械结构的作用下轴向往复运动实现刀盘的锁紧和松开。其中定齿盘1不参与转位运动,其作用是增大刚性和转位精度。工作原理相似,如图3所示:齿盘啮合—锁紧齿盘松开—动齿盘分度转位—锁紧齿盘啮合。

1.定齿盘 2.动齿盘 3.锁紧齿盘图2 三联齿盘简化后模型图

图3 工作原理图

2 静力分析

2.1 模型简化与建立

由于需要比较双联齿盘与三联齿盘的刚性特点,则需保证两个模型的外部尺寸相同,啮合齿的各个参数相同,对锁紧齿盘上与主轴连接的内齿轮做忽略处理,去除定位槽内部销孔,去除倒角、圆角,退刀槽等对计算影响不大的结构。根据齿盘在锁紧状态下因受切削力影响而受到扭矩和轴向压力情况,对齿盘结构进行合理简化。

2.2 材料属性

齿盘采用的材料为40Cr。材料属性如表1。

表1 齿盘材料属性

2.3 网格划分

网格划分前,对刀盘结构进行结构拆分,再进行自由网格划分,端齿接触面部分对网格进行细化,尽量保证所划分网格规则整齐。如图4为齿面网格细化细节图。网格属性中,单元形状为四面体,单元类型为C3D10。

图4 齿面网格细化细节图

2.4 边界条件和载荷

数控刀架在加工状态下,双联齿盘处于锁紧状态,锁紧齿盘1与主轴通过螺栓固定连接,故在螺栓处设置完全固定连接,动齿盘2与刀盘连接,受到切削力传递到齿盘上的扭矩和轴向压力,瞬时状态下有轴向微量转动,故对动齿盘约束自由度为X轴方向的移动和转动、Z轴方向的移动和转动以及Y轴方向的移动,只保留Y轴方向的转动。

对于三联齿盘,定齿盘1通过螺栓与箱体连接,故对定齿盘1的螺栓连接处施加完全固定连接。锁紧齿盘3和动齿盘2约束自由度为X轴方向的移动和转动、Z轴方向的移动和转动以及Y轴方向的移动,只保留Y轴方向的转动。

端齿盘受轴向力2000N,扭矩666Nm,轴向力均布于动齿盘端面,单位面积压力0.361MPa。

2.5 受力计算

数控伺服刀架进行切削加工时受到切削力的作用, 如图5所示,F1为切向力,F2为正轴向力,F3为反轴向力,F4为径向力,b为刀尖到轴心距离,a为动齿盘端面半径。如图所示,由于动齿盘通过螺栓与刀盘相连接,所以切削力传递到齿盘上受到扭矩T和轴向力的作用,轴向力均布于端面,单位面积压力用P表示。

图5 受力原理图

(1)

(2)

其中,T1—最大切削力矩;

Fs—刀架锁紧力;

S—动齿盘端面面积;

已知齿盘最大切削力矩为1850N·m,动齿盘端面半径a为90mm,刀尖到轴心距离为250mm,根据式(1)、式(2)计算可得到T为666 N·m,轴向力为2000N,P为0.361MPa。

2.6 应力和变形量结果分析

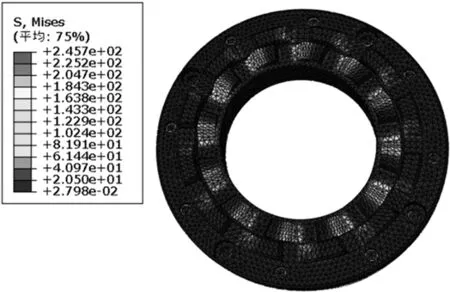

双联齿盘和三联齿盘在受到666 N·m扭矩和2000N轴向力的静力分析如图6~图9所示。

图6 三联齿盘部分应力云图

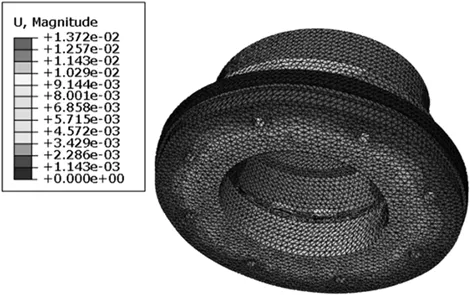

图7 三联齿盘变形云图

图8 双联齿盘部分应力云图

由图6~图9可知,三联齿盘受到的最大应力为245.7MPa,最大变形量为0.0137mm,双联齿盘受到的最大应力为144.8MPa,最大变形量为0.01158mm,从位移变形云图可以看出,三联齿盘中动齿盘齿面受力较集中,而定齿盘齿面受力较小,且受力齿面与动齿盘齿面相对。三齿盘各个齿面受力不均匀。因受力产生的变形有轴向变形和径向挤压变形,变形方式影响齿盘分度精度。而双联齿盘,由于机构联动简单,齿面受力均匀,受力变形也规则稳定。

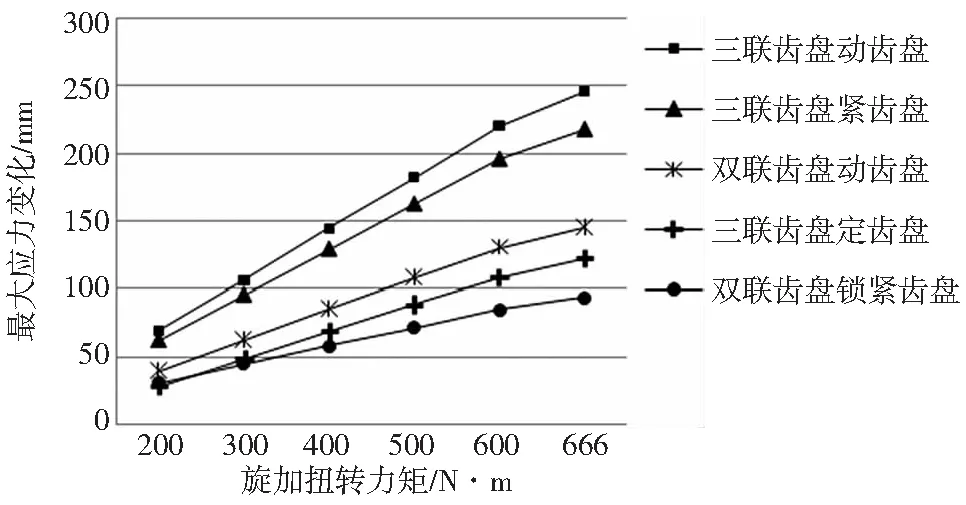

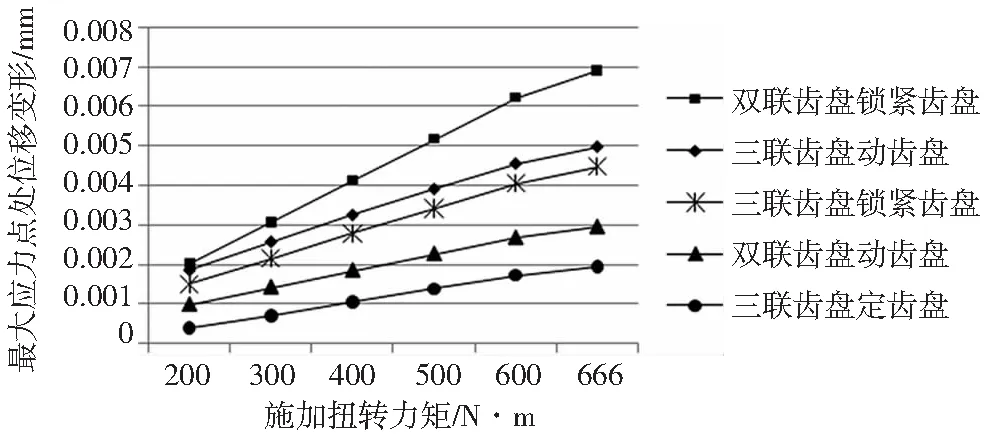

由于轴向力与扭矩相比,对齿盘的影响较小,所以在轴向力不变的情况下,通过改变扭矩的大小,分别施加200N·m、300N·m、400N·m、500N·m、600N·m扭矩,来比较三联齿盘和双联齿盘的整体机械性能优劣。

图10 各部件最大应力随施加扭矩变化图

图11 各部件最大应力点处位移变形图

通过提取最大应力点进行分析比较,三联齿盘的各部件的最大应力处均在齿面上,而双联齿盘的最大应力出现在锁紧齿盘的固定槽部分;从各个部件受力来看,动齿盘由于直接受到外力作用,齿面承受较大应力,三联齿盘的动齿盘承受力最大,变形量也较大;从整体来看,在受到同样外力作用下,三联齿盘齿面受到的应力相对较大,但由于有锁紧齿盘和定齿盘双重定位,因受力而引起的位移变形却较小。但通过观察变形云图可以看出,三联齿盘整体的受力变形严重,机构出现由外向内挤压变形。

综上,在同样的受力和边界条件下,三联齿盘的机械稳定性较差,齿面承受力集中,较大,易变形。更易出现疲劳损伤,从而降低刀架转位精度和稳定性。

3 动力学分析

端齿盘定位机构,作为精定位原件,稳定性强,齿盘之间相互啮合约束, 当外部激励频率达到定位机构的固有频率时,则会引发定位机构共振,从而使数控刀架产生强烈振动,影响加工工件精度。为此对定位机构进行模态分析是必要的,能够获得定位机构的动态特性,获得其固有频率和振型,在加工过程中避免其固有频率可以是数控刀架运行更稳定,提高零件加工精度[10-11]。

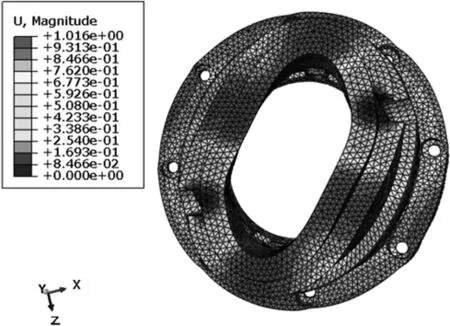

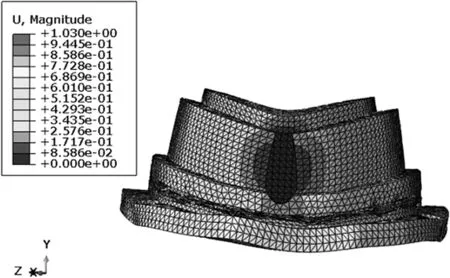

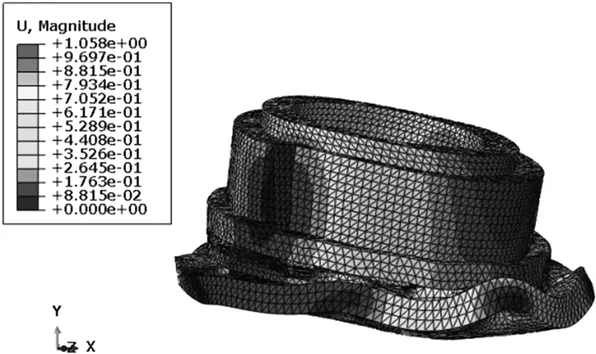

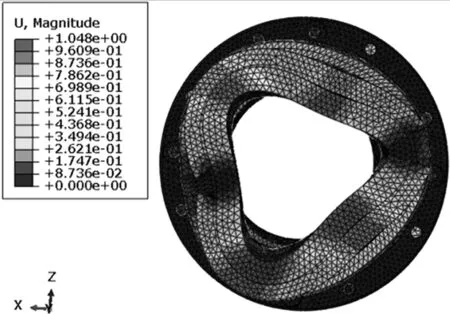

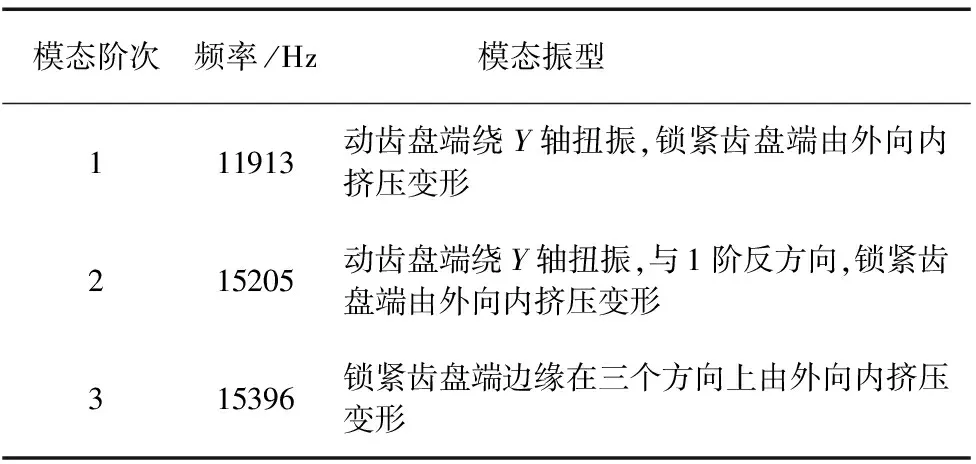

所以对端齿盘整体进行带有边界条件的模态分析,找出其整体的固有模态和振型, 采用Lanczons求解器提取端齿盘前3阶模态频率和主要振型,双联齿盘和三联齿盘的前三阶振型和频率分别如图12、图13和表2、表3所示。可以得到三联齿盘低阶固有频率略高于高于双联齿盘,两类端齿盘的固有频率都达到8000Hz以上,属于高频振动。所以,一般机械加工中的工件,刀架的旋转等低阶频率的外部激励不会引发端齿盘出现共振。观察固有振型,双联齿盘和三联齿盘的共振最大变形量分别为1.016mm、1.024mm,双联齿盘前三阶固有振型有径向的挤压变形和整体摆动变形,三联齿盘主要是径向挤压变形,振型较简单。两者共振变形量都较大,将会直接影响数控刀架加工工件的精度和端齿盘寿命。通过两种齿盘的固有频率和振型的比较,可以看出三联齿盘动态稳定性更好。

(a)双联齿盘模态分析第一阶

(b)双联齿盘模态分析第二阶

(c)双联齿盘模态分析第三阶图12 双联齿盘模态分析前六阶振型

模态阶次频率/Hz 模态振型18382.7动齿盘端绕Y轴扭振,锁紧齿盘端由外向内挤压变形29097.2Z轴正、负方向齿盘边缘向Y轴正方向摆动311574Z轴正方向边缘向Y轴负方向摆动,Z轴负方向边缘向Y轴正方向摆动

(a)三联齿盘模态分析第一阶

(b)三联齿盘模态分析第二阶

(c)三联齿盘模态分析第三阶图13 三联齿盘模态分析前六阶振型

模态阶次频率/Hz 模态振型111913动齿盘端绕Y轴扭振,锁紧齿盘端由外向内挤压变形215205动齿盘端绕Y轴扭振,与1阶反方向,锁紧齿盘端由外向内挤压变形315396锁紧齿盘端边缘在三个方向上由外向内挤压变形

4 结论

本文为研究比较两种齿盘的机械性能优劣性,对两种齿盘的工作原理和受力进行分析,通过有限元软件对两者进行了静力分析,分析比较了两类齿盘的受力情况,通过改变受到扭矩大小,分析齿盘各个构件受到最大应力处,从而比较两者的稳定性。最后,对齿盘进行动态分析,对结果进行了研究总结,并提出了意见。

(1)工作原理和静力分析结果表明,三联齿盘动齿盘齿面受力较集中,齿面受力不均,最大应力出现在齿面上,因受力产生轴向变形和径向挤压变形。双联齿盘,由于机构联动简单,齿面受力均匀,受力变形也规则稳定。所以,在机械性能上,三联齿盘更易出现疲劳损伤。

(2)动态特性分析结果表明,双联齿盘与三联齿盘的动态特性相似,三联齿盘前六阶固有频率略高于双联齿盘相对应的固有频率,即三联齿盘的动态稳定性更好。但两者共振频率都属于高频,动态稳定性强,外界切削条件振动不会引起端齿盘共振,但一旦引起共振,变形量较大,所以应防止其他因素引起共振。

(3)虽然三联齿盘静态特性较双联齿盘较差,但由于其定位精度高,转位方式使刀架免抬起,提高加工效率等优势,其依然是精密分度装置的首选,则提高三联齿盘的静态稳定性将会使数控刀架制造水平步入新台阶。

[1] 金令诚.端齿盘分度装置[M]. 北京:国防工业出版社,1995.

[2]南欢,许春香. 端齿盘的参数设计与应用[J]. 制造技术与机床,2006(30):76-78.

[3]璩国伟. 直驱伺服数控刀架关键技术研究[D].沈阳:东北大学, 2012.

[4]Richardson I J,Hyde T H,Becker A A,et al.A validation of the three-dimensional finite element contact method for use with Curvic couplings[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering,2002(216):63-75.

[5]Bradley James Nielson.Digital inspection of fixed curvic coupling contact pattern[D].the Faculty of California Polytechnic State University, 2012.

[6]Pisani S R,Rencisb J J. Investigating CURVIC coupling behavior by utilizing two-and three-dimensional boundary and finite element methods[J]. Engineeringwith Boundary Elements, 2000(24) :271-275.

[7]沈会,丁蕾,李之洋. 立式伺服数控刀架有限元分析[J]. 机械工程师, 2013(9): 132-133.

[8]郭智春. 伺服刀架赫氏齿盘设计研究[J]. 机床与液压, 2015,43(14):40-43.

[9]王家兴,颜克辉,孔祥志,等. 车铣复合加工中心中的三齿盘锁紧机构 [J]. 机械研究与应用,2010(6):74-75,78.

[10]于天彪,张旭,李明,等.五轴加工中心耳轴式工作台动力学分析与仿真研究[J].组合机床与自动化加工技术,2015(3):27-30.

[11]毛志云,高志强,张工学,等. 高速立式加工中心动态特性及结构改进[J].组合机床与自动化加工技术,2011(1):86-89.

(编辑 李秀敏)

Comparison of Static and Dynamic Characteristics between Triple Gear Plate and Hirth Couplings Based on ABAQUS

FU Xiu-xiu,WANG Hua,WEI Chao

(College of Mechanical and Power Engineering,Nanjing Tech University , Nanjing 210009,China)

In order to get the relative merits between triple gear plate and hirth couplings, in this paper, finite element software ABAQUS is used to static analysis and modal analysis of both. The triple gear plate and hirth couplings havethe same External diameter and the tooth parameter, and the same limited torque and axial force. Firstly, by comparing stress values and deformations, the static analysis results have shown that, In the same conditions of load and constraint, the maximum stress and maximum deformation of Triple gear plate are larger than hirth couplings, Stress generated on triple gear plate is relatively concentrated, the biggest stress appears on the tooth surface, and deformation is axial and radial .On the other hand, stress generated on hirth couplings is relatively uniform and stable. In general, the triple gear plate is more prone to fatigue damage. Secondly, the modal analysis results have shown that both of two have high frequency which means high dynamic stability and external vibration cannot cause resonance. But the deformation is large once the resonance occurs. Finally, this research has some theoretical guiding significance for the design of CNC turret and the choice of locating mechanism.

triple gear plate;hirth couplings; finite element analysis; static analysis; modal analysis

1001-2265(2017)01-0019-04

10.13462/j.cnki.mmtamt.2017.01.006

2016-03-11;

2016-04-21

“高档数控机床与基础制造装备”国家科技重大专项 (2014ZX04011031)

付秀秀(1991—),女,南京人,南京工业大学硕士研究生,研究方向为数控刀架动静态特性,(E-mail)1556119961@qq.com。

TH165;TG506

A