密封微电子器件真空烘烤工艺研究

2017-02-09张雪芹于建波

张雪芹,尚 忠,于建波

(烟台市农业机械科学研究所,山东烟台264002)

密封微电子器件真空烘烤工艺研究

张雪芹,尚 忠,于建波

(烟台市农业机械科学研究所,山东烟台264002)

重点讨论气密封装微电子器件真空烘烤工艺,首先介绍了影响气密封装微电子器件内部气氛的主要因素,这些因素形成的原因以及对气密封装微电子器件的危害。影响气密封装微电子器件可靠性及稳定性的内部因素主要是水汽。分析消除气密封装微电子器件内部水汽及污染物的原理及方法,并详细分析如何通过选择温度、真空度、氮气、烘烤时间以及循环次数等工艺参数,在封装之前对气密封装微电子器件(在-55~125℃范围内释气)进行真空烘烤循环工艺处理,来消除器件内部的水汽及表面吸附的污染物。

气密性;真空烘烤;水汽含量

1 引言

密封微电子器件广泛应用于航空航天、通讯、汽车电子、石油勘探等领域。随着科技的发展,材料性能不断提升,结构强度也不断提高,对其长期在极端环境应用的可靠性、稳定性要求愈来愈高。针对上述器件的密封,目前主要采用平行缝焊、储能封焊、激光焊以及合金焊料熔封等焊接方式来完成,在低露点、低含氧量的高纯度惰性气体(主要为氮气)环境下进行封装。在封装之前,需要对器件在真空烘箱内进行真空烘烤,来去除器件内部的水汽及其他污染物,以降低水汽及污染物对器件性能产生的不良影响。

2 内部水汽对密封器件可靠性的影响

虽然密封微电子器件体积不大,但是内部包含了大量不同材料的元件,比如基板、片、芯片、键合丝、导电胶以及未挥发的溶剂(如传统湿法清洗残留的乙醇、丙酮等),但是主要还是器件内部吸附的水汽。水汽有4个主要来源:导电胶内部含有或化合的水、内腔内各个表面吸附的水、气氛中的水如反应生成的水(如内部镍层等吸附氧和可伐等释放氢反应生成水等),这4个方面中某1个方面在不同状况下均可能是主因,另外3个方面是次因。对于存在铝布线、铝丝键合的器件,上述各种物质混合在一起很容易发生化学反应,可能导致电路失效。同时水汽还会影响电性能(因水有极大的介电常数ε=81),如声表面波器件内部水汽会使其产生参数漂移、频率不稳定、铝条腐蚀失效等现象。因此电子器件所允许的最低湿度就是一个非常关键的参数[1]。

假定封装器件内部的水汽含量用相对湿度%RH表示,则器件在加速寿命试验时中位寿命τ计算公式为:

其中C1为常数,E为激活能量,N为模型常数,K为波尔兹曼常数,T为试验时器件所处的绝对温度。根据公式,器件失效前的试验寿命与水汽含量%RH成负指数或负幂指数关系,即器件的寿命随着器件内部水汽含量的提高而迅速降低[2]。

因此,气密封装器件在封装之前去除水汽是非常重要的。在美军标 MIL-STD-883J及国军标GJB548B—2005方法1018.1中规定水汽含量小于5000×10-6。而对于某些宇航级产品,一些厂家通过内控,对水汽含量的控制要求达到更高的标准,比如要求达到1000×10-6甚至100×10-6以下。

3 真空烘烤除气原理及评价分析方法

为去除器件内部吸附的水汽以及污染物,需要采用真空烘烤循环工艺对器件进行烘烤除气。针对特定的器件,为了能优化出最佳的真空烘烤工艺,需要理解真空烘烤的基本原理及影响烘烤效果的几个关键要素。

3.1 真空烘烤除气原理

如前所述,气密封装器件在封装之前,表面吸附了大量的水汽及其他未挥发的污染物。按照分子运动的原理,随着温度的提高,分子获得更多的能量,分子运动加剧,使得吸附在表面的部分水汽分子、未挥发污染物脱离器件内表面以气态分子的方式“飞”出去,所以提高器件的温度可以加速水汽及内腔表面污染物分子的脱离,见图1。

图1 提高温度使器件内表面吸附物分子变化情况

真空烘烤除气就是利用分子热运动的原理,通过升温加速分子运动,然后充入另外一种干燥的高纯度气体(一般采用99.999%的N2)来捕获脱离表面的分子,并通过抽真空的方式降低水汽及污染物分子的表面压力,从而将其随着真空排除出腔体之外。

3.2 真空烘烤除气的评价分析方法

器件被密封之前,为了让吸附在内腔表面的水汽以及其他未挥发的污染物能够“动”起来,需要提供合适的温度,所以温度是第一要素。相对而言,吸附在内腔表面的水汽通过设定合适的温度比较容易释放出来。

但是,对于在导电胶内部含有的水汽,则需要更高的温度来给水汽分子提供更多的能量,并通过适当延长烘烤时间,使得水汽分子从导电胶内先通过扩散的方式慢慢渗出导电胶的表面,然后再由表面释放出来。

对于和器件内部水汽里的氢原子结合成的氧化物,因其化学应力强,其应力比吸附在器件表面的分子高约100倍以上,因此需要非常高的能量才能去除。另外,因为残留在里面的水分子因化学变化及应力作用,被束缚在器件表面,而且非常缓慢地释放,所以为了完全释放需要较长的时间。因此除了高温烘烤、氮气冲刷以及抽真空外,还要考虑时间因素,必须保持足够的时间将污染物及水汽排除。

根据真空烘烤除气的原理,温度、烘烤时间、充气时间、真空度是真空烘烤除气的4个关键要素,也是影响真空烘烤除气效果的决定性因素。

4 真空烘烤工艺

针对需要平行缝焊或储能焊的气密封装器件,按照之前的分析,在密封之前需要在真空烘烤装置里面进行真空烘烤除气。真空烘烤工艺就是通过调整温度、烘烤时间、充气时间、真空度4个变量,通过试验达到最好的除气效果。

4.1 真空烘烤装置

真空烘烤装置应该具备以下特点:

(1)可以设定温度,并能够准确控制温度,且控温范围不小于待烘烤器件工艺要求的烘烤温度,可以设定烘烤时间;

(2)有真空系统,装有真空传感器,可以抽真空,并可以显示真空度;

(3)有充气装置,可以向真空烘烤装置腔体充气,并可以控制充气时间。

能够满足上述特点的真空烘烤装置是真空烘箱,主要有3种类型,一种是手动控制型,均为手动操作;第二种是PLC控制型,通过PLC编程控制;第三种是基于电脑控制的智能型,所有控制通过电脑软件完成,并可以实时监控各参数变化。

4.2 真空烘烤工艺参数选择及优化

温度及烘烤时间:按照混合集成电路特质,典型的烘烤温度一般在120℃到150℃之间,200℃的真空烘箱是主流。对于填银环氧树脂芯片粘结剂的管芯需要用到300℃的真空烘箱。

主流真空烘箱有两种加热方式,一种是壁加热式,另一种是隔板加热式。壁加热式烘箱,因为加热丝是安装在烘箱的壁上,热量通过空气介质从烘箱的壁上传递到烘箱内部支架上的器件,传递效率低,且器件位置的实际温度和温箱显示温度差别较大,特别是在真空状态下,热的传递效率更低。隔板加热式真空烘箱,其加热丝安装在烘箱内的水平隔板里面,隔板上面直接摆放器件,顶部安装的是远红外加热丝,器件紧贴着隔板,加热丝的热量直接传递给器件,所以器件位置的实际温度更接近烘箱显示的温度。

我们曾经对国外进口的手套箱上的两种真空烘箱做过试验,一种是壁加热式,另一种是隔板加热式,对器件放置区不同位置的温度偏差进行测试。在隔板上(隔板式加热烘箱)和支架上(壁加热式烘箱)选取11个点,见图2,每个点放一个温度传感器。给真空烘箱设定两个温度点,一个是100℃,另外一个是200℃,每个温度点恒温20min,记录11个传感器的实测温度。

图2 真空烘箱器件放置区传感器分布图

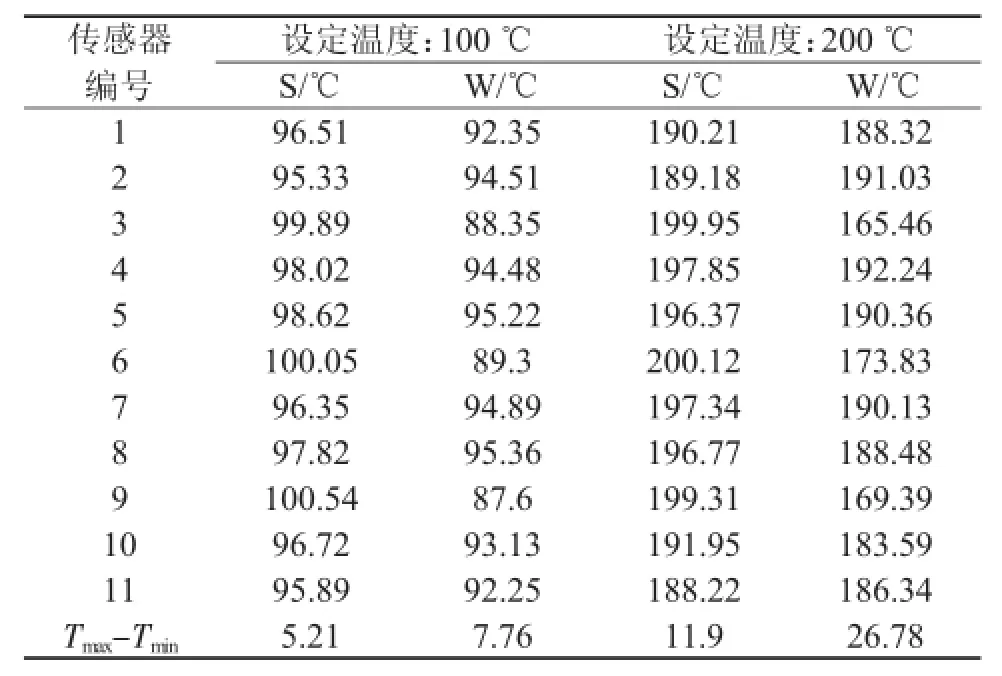

两种类型的真空烘箱的测量结果见表1。

表1 真空烘箱器件放置区不同位置温度偏差实测数据

测量数据显示,在设定100℃和200℃的条件下,隔板加热式烘箱器件放置区域各位置的最大温度偏差分别为5.21℃和11.9℃,而壁加热式烘箱的最大温度偏差分别为11.90℃和26.78℃。测试数据证明,隔板加热式烘箱的温度均匀度更好,而且实测的温度更接近温度设定值。另外,通过上面的实测数据发现,真空烘箱的隔板或支架上面的器件放置区的实测温度和真空烘箱的设定及显示温度相差较大,这是因为烘箱的测温传感器的安装位置和器件摆放区距离远近不同产生的差异。

很多工艺工程师都是依据真空烘箱显示的温度来进行工艺分析,容易忽略两个偏差,一个是真空烘箱显示温度和器件摆放区实际温度的偏差,另外一个是在器件摆放区不同位置间的温度偏差。

选择最合适的烘烤温度,是去除器件表面水汽及污染物的首要条件。通常来讲,如果仅仅考虑去除器件表面吸附的水汽,烘烤温度尽可能选择得高一些,前提是不能超过混合集成电路内部芯片、元件及基板等所能承受的极限温度。有些芯片的工作温度上限为125℃,所以对于大多数混合集成电路器件,125℃是比较合适的烘烤温度。

对于宇航级或需要在恶劣环境下长期工作等要求更高的器件,则应选择更高的烘烤温度,对于部分金属封装的气密封装器件,烘烤温度可以选择在200℃。

为了加快分子运动的速率,使得器件表面吸附的水汽及污染物尽快脱离,对于大部分产品,烘箱的升温速度越快越好。所以,尽量选择大功率、快速升温的真空烤箱,但是应该注意温度的过冲不要太高,以免损伤气密封装器件内部的敏感元件。

对于部分对热冲击比较敏感的基座,比如一些陶瓷基座,快速的热冲击可能会造成基座龟裂从而导致漏气。所以在设定烘烤工艺文件之前,一定要向基座供应商详细了解基座的各项技术指标。根据不同器件的工艺要求,通常的烘烤时间从几个小时到三天不等。

为了有效消除器件表面吸附的水汽分子及污染物,真空烘箱的真空能力应该至少可以抽空到2.7Pa以下。

对于水汽含量要求更高的产品,真空度应至少达到0.667 Pa以下。真空度越高,越能将更多水汽分子及污染物抽出真空烘箱。

同样功率的油真空泵通常比干泵的抽速及真空能力都要强,但是如果采用油泵,为避免返油可能对真空烘箱内部器件造成的油气污染,应该加油雾分离器及过滤器。

对于品质要求更高的宇航级产品,建议采用干泵或分子泵,不会有油气污染的潜在威胁。如果对真空度要求极高,可以考虑选择冷凝泵,成本较高,但真空度可以到10-4Pa量级,而且抽速极快。

抽真空结束后,应立即向真空烘箱内充入高纯度氮气。氮气作为载体,将捕获的水汽及污染物分子抽出烘箱外部。对于一般应用的气密封装产品,选择露点约为-42℃,即水汽含量约为100×10-6的氮气通过密封的管路充入真空烘箱进行气体清洗。

对于水汽含量要求更低的气密封装器件,应选择更高纯度的氮气。最好在氮气充入真空烘箱之前,通过氮气纯化系统,将N2中的水汽含量及氧气含量分别控制在1×10-6之内。采用高纯度的氮气可以达到更好的去除水汽及污染物的效果。

4.3 真空烘烤工艺效果

在高精度石英晶体振荡器(简称“晶振”)的生产中,在晶片点胶、芯片粘接、离子刻蚀调频等生产过程中容易造成水汽以及污染物残留,如果在密封之前不能有效消除水汽和残留污染物,会造成器件频率超差,阻抗变大。特别是残留污染物,如果悬浮在晶片表面,会产生DLD效应(Drive Level Dependence)[3],即频率/电阻的不可逆变化。晶振在进行平行缝焊之前,采用真空烘烤工艺是消除水汽及残留污染物的最重要手段之一。

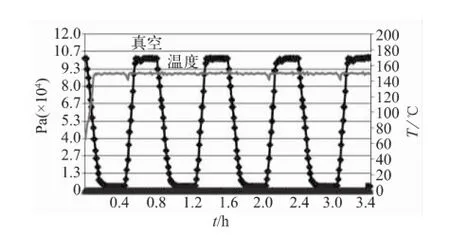

我们进行技术合作的一家生产晶振的公司,某型高精度晶振之前存在良率偏低的问题,经过大量的试验分析,发现是水汽及残留污染物影响所致。因此,我们对其真空烘烤工艺进行了研究分析,发现了如下几个问题:一是真空烘箱问题,采用的是壁加热式真空烘箱,烘箱内靠近烘箱内壁位置和烘箱中心位置温差超过15℃(在100℃下恒温20 min);二是为了片面追求效率,温度设定为100℃,温度太低且烘烤时间不足;三是循环次数太少;四是真空泵采用的是油泵,有返油污染的风险。针对存在的问题,将其真空烘箱改造成隔板加热式,并将油泵更换成干泵,并对真空烘烤工艺进行了优化,优化后的真空烘烤工艺曲线见图3。

各取10只样品按照新旧两种工艺加工成成品,然后在0.01 μW到100 μW的激励功率范围内按照对数递增设定20个点,对晶振里面的石英晶片的DLD2参数进行测量,两组样品DLD2的DLD2测量结果及分布曲线见图4。

根据上面的试验结果,和旧工艺相比,DLD2平均下降了2.5 Ω,降低了DLD效应的影响,改善了高精度晶振的频率稳定性及可靠性,良率提高了1.2%。

图3 真空烘烤循环曲线

图4 新旧真空烘烤工艺DLD2测试结果及分布曲线

5 结束语

密封微电子器件,其所用的材料、元件、生产工艺等各不相同,真空烘烤工艺也有所不同。需要通过大量试验数据来找到最优的真空烘烤工艺参数,以达到最佳的水汽含量及污染物控制效果。根据我们以前的试验,真空烘箱内部不同位置的温度偏差以及显示温度与器件放置区实际温度偏差对烘烤效果的影响很容易被忽视。另外,有些单位为了片面追求生产效率减少烘烤时间以及循环次数也会影响真空除气的效果。

[1]丁荣峥.气密性封装内部水汽含量的控制 [J].电子与封装,2001,1(1):34-38.

[2]贾松良.封装内水气含量的影响及控制 [J].电子与封装,2002,2(6):12-14.

[3]IEC 60444-6-2013.Measurement of Quartz Crystal Unit Parameters—Part 6 Measurement of Drive Level Dependence(DLD)[S].

Studies of Vacuum Bakeout Process for Hermetic Microelectronic Devices

ZHANG Xueqin,SHANG Zhong,YU Jianbo

(Yantai Agriculture Mechnism Science Insitute,Yantai 264002,China)

The paper introduces the vacuum bakeout process for microelectronic devices.At first the major factors affecting environment inside hermetic devices and root causes are analyzed.One of the major factors is moisture.The paper then explores how to eliminate the moisture and discusses the key parameters during the process.Before the packaging vacuum bakeout cycles are implemented.

hermetic device;vacuum bakeout;moisture

TN305.94

A

1681-1070(2017)01-0006-04

张雪芹(1970—),女,山东烟台人,毕业于青岛理工大学机械设计制造及自动化专业,现在烟台市农业机械科学研究所主要从事金属材料、焊接、金属器件封装研究及机械与自动化设计工作。

2016-8-30