铜线键合塑封器件破坏性物理分析技术

2017-02-09郁振华虞勇坚

郁振华,虞勇坚,万 力

(中国电子科技集团公司第58研究所,江苏无锡 214035)

铜线键合塑封器件破坏性物理分析技术

郁振华,虞勇坚,万 力

(中国电子科技集团公司第58研究所,江苏无锡 214035)

铜线替代传统的金线键合已经成为半导体封装工艺发展的必然趋势,因其材料和制造工艺的特点,其破坏性物理分析方法不同于金线或铝线键合的器件。提出铜丝键合塑封器件破坏性物理分析的步骤及判据参照标准,讨论了器件激光开封技术的工艺步骤和参数值以及键合强度测试判据和典型断裂模式,以解决铜线键合塑封器件的破坏性物理分析问题。

铜线;键合;开封;破坏性物理分析

1 引言

1.1 铜线键合的发展

对于半导体器件封装工艺来说,引线键合是其中一个重要的工艺步骤,其作用是作为桥梁将内部芯片上的引出端连接到外部引脚上。在过去的20年间,金线作为键合材料一直占据着主导地位,近几年随着金价格的飞速上涨,其主导地位也随之消失。铜线因成本低廉、导电性和导热性好,其键合技术的发展越来越迅速,英飞凌、ST、Atmel等国外半导体公司生产的半导体器件都在由铜线键合代替金线或者铝线键合。

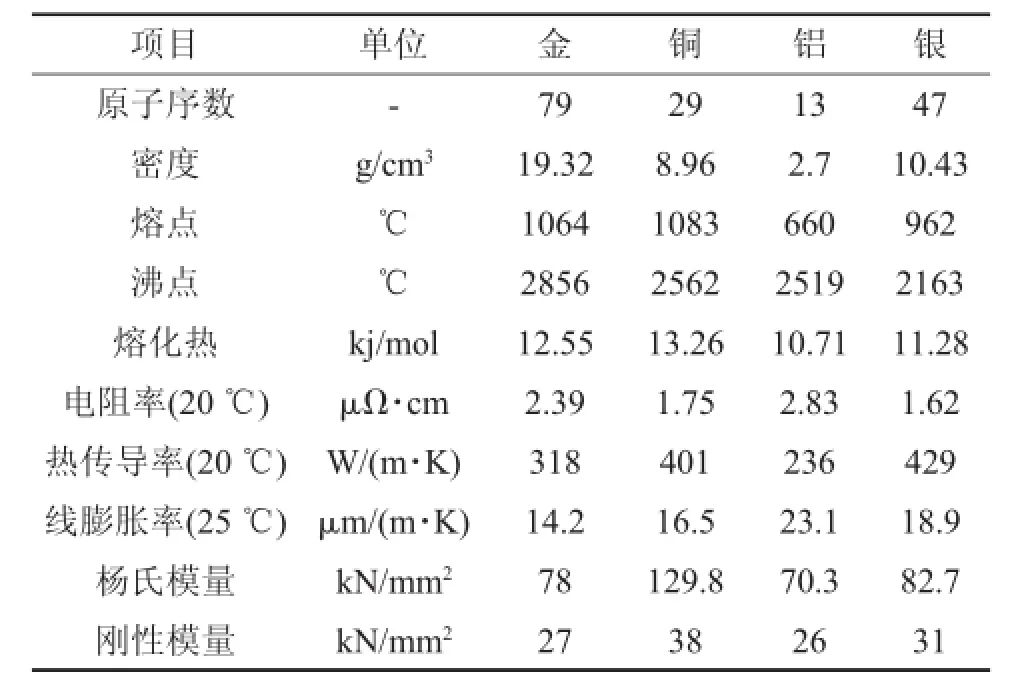

比较表1列出的各种不同键合金属材料的物理特性,铜线键合工艺的优势如下:

·有明显的材料价格优势;

·铜的导电和导热性均优于金和铝;

·机械性能高,冲弯成型后不宜变形或扭曲。

铜线键合工艺的风险如下:

·易氧化,键合时需氮-氢混合气保护;

·硬度大,易造成芯片伤害(铝挤出和硅弹坑)。

1.2 破坏性物理分析

DPA(destructive physical analysis)破坏性物理分析验证电子元器件的设计、结构、材料、制造的质量和工艺情况是否满足预定用途或有关规范的要求,以及是否满足器件规定的可靠性和保障性,通过元器件样品进行一系列寻找失效机理分析和试验验证的过程,并确定失效是偶然还是成批次的,然后依据结论采取改正措施,从而提高器件的可靠性,因此DPA在半导体器件可靠性评价中有非常重要的作用。

铜线作为一种新型键合引线材料,由于本身的特性其生产工艺不同于金线、铝线键合,由此产生的缺陷也不同,键合点脱离、芯片焊盘出现硅弹坑,芯片表面易腐蚀等缺陷是铜线键合较为常见的失效现象,因此破坏性物理分析在铜线键合塑封器件的可靠性检测过程中是非常重要的[1]。

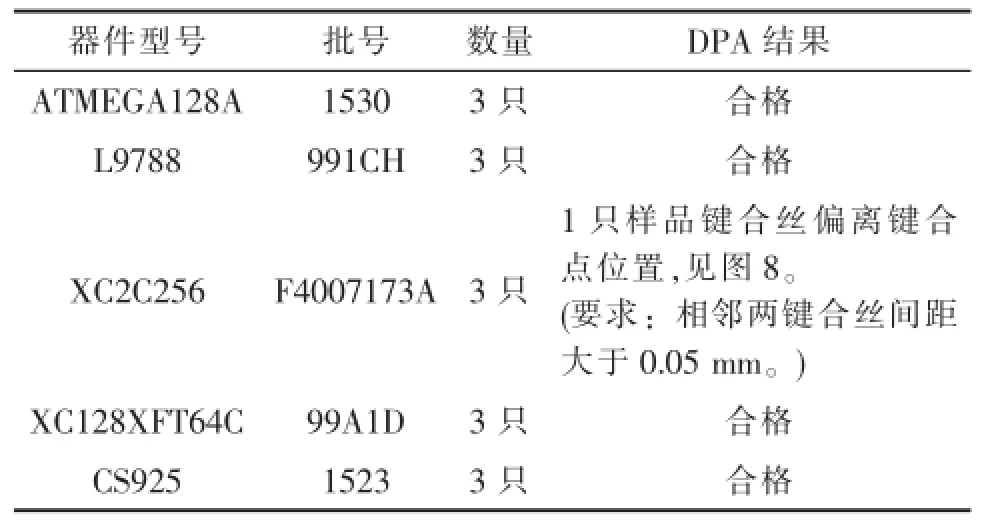

表1 键合金属材料物理特性对比

铜线键合塑封器件破坏性物理分析不同于金线、铝线键合塑封器件,其主要问题有两点:第一,开封技术不同,采用常规的开封方法会腐蚀铜线,无法进行后续的内部目检和键合拉力测试分析;第二,目前暂无标准给出铜线键合拉力测试的最小极限值。

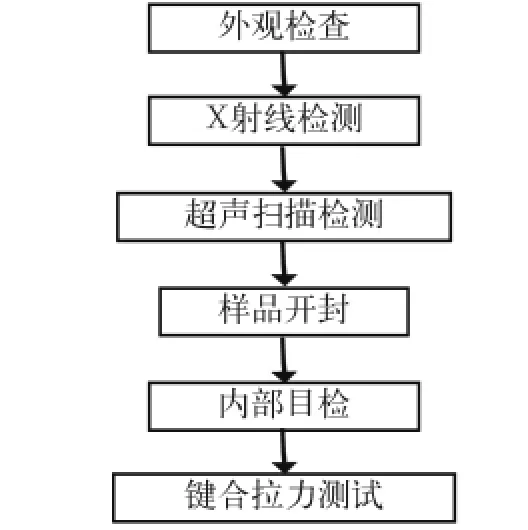

2 破坏性物理分析流程

目前国内半导体器件的破坏性物理分析流程和方法只在GJB568B-2005《微电子器件试验方法和程序》和GJB4027A-2006《军用电子元器件破坏性物理分析方法》中规定。前者规定了陶瓷封装器件的破坏性物理分析流程和方法;后者规定了塑封器件,但主要是针对金线和铝线键合工艺的流程和方法。图1给出了塑封器件DPA分析流程。

铜线键合因材料、封装工艺的不同,其DPA试验也不同于金线键合和铝线键合器件,其关键技术在器件的开封和引线键合拉力测试,这也是本文研究的重点。

3 铜线键合塑封器件破坏性物理分析技术

目前国内外已有多个报道研究过铜线键合塑封器件的开封方法,如2015年《太赫兹科学与电子信息学报》的《塑封铜引线集成电路开封方法》和《激光技术在塑封器件开封中的应用》、电子五所2015年《电子产品可靠性与环境试验》的《铜丝键合塑封器件开封方法的改进研究》等,本文通过研究激光开封的工艺步骤和参数,来实现铜线键合塑封器件的开封,确保铜线不被严重腐蚀。

图1 塑封器件DPA流程图

3.1 铜线键合器件的开封技术

3.1.1 开封方法

开封在GJB548B-2005或GJB2407A-2006中并不属于DPA分析流程中的检测项目,试验本身并不需要测试或检查,但开封技术的好坏将直接影响内部目检和键合拉力试验的结果。

塑封器件和陶封器件不同,芯片是被塑封料包围的,内部没有空腔,因此开封方法和空封的陶瓷封装半导体器件不同,金线或铝线键合封装的半导体器件通常采用硝酸和硫酸的混合溶液将芯片外围的塑封材料腐蚀掉。铜会和硝酸产生剧烈的反应,铜线键合的半导体器件在用混合酸腐蚀塑封料时,键合铜丝也会被酸腐蚀,严重的将出现断线的现象。一旦键合铜丝被腐蚀严重,将影响后面的键合拉力测试结果。

为了保证铜线在开封过程中尽可能不被腐蚀或腐蚀少,特别是在第二键合点位置不受到硝酸的腐蚀,目前有两种开封方法:激光开封方法和等离子刻蚀方法。等离子刻蚀法是通过CF4和O2这两种气体生成等离子体后同环氧树脂模塑料(EMC)的反应将其刻蚀掉,这个方法可以保证铜线不被腐蚀,但刻蚀时间非常长,一颗器件需要10~15 h,且控制不好会刻蚀掉玻璃等钝化层,不建议采用。以下主要介绍激光开封的方法。

3.1.2 激光开封工艺步骤及参数

激光开封是通过一定能量的激光器扫描塑封器件表面,将环氧树脂模塑料刻蚀掉,激光开封后再将芯片表面残留的塑封料用酸刻蚀掉。本课题使用Nippo的LP101型激光开封机,激光波长1064 nm,能量最高达4.5 W,脉冲输出频率1~50 kHz。

(1)开封定位。首先在X射线照片上确认芯片、引线框架的位置、芯片大小、芯片表面距离塑封体外表面的厚度等信息,在器件表面画好激光开封的窗口,窗口区域应至少覆盖第二键合点位置。

(2)激光粗开封。先在大功率的激光能量下对器件快速粗开封,激光参数设置为功率80%,频率5 kHz,偏距40 μm,扫描速度200 mm/s。将设定好的激光对定位好的窗口区域进行多个循环的扫描,待键合丝显漏出来时,停止扫描。

(3)激光精细开封。为了避免激光对键合丝的损伤,改用小功率的激光能量进行精细开封,激光参数设置为功率40%,频率5kHz,偏距40μm,扫描速度200mm/s。将设定好的激光再次扫描开封窗口,每次结束后在X射线仪下观察此时塑封料表面离芯片表面的距离,若距离小于0.5 mm,则停止激光扫描。

(4)化学开封。将激光开封后的器件置于高温加热台上加热,温度控制在120℃左右,用滴酸的方法将硝酸和硫酸的混合酸滴在窗口内刻蚀塑封料,待芯片完全暴露出来后停止滴酸。

(5)清洁处理。用去离子水和丙酮冲洗芯片表面,最后用氮气枪吹干器件。

3.1.3 样品激光开封

本文开封样品选用ATMEL的ATMEGA128A型微控制器,封装形式为TQFP64,外形尺寸为15 mm× 15 mm,厚度为2 mm,内部键合采用φ20 μm的铜线球焊压点,芯片尺寸为4.4 mm×4.2 mm。

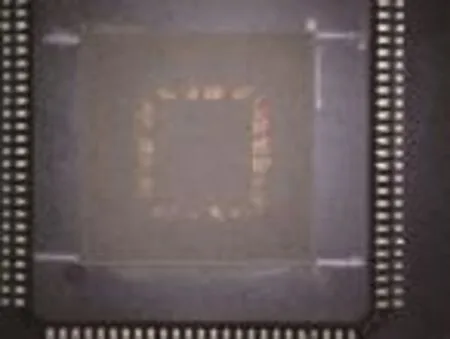

采用铜线键合开封方法:开封窗口尺寸为8 mm× 8 mm(见图2),激光粗开封4个循环扫描,激光精细开封8个循环扫描,再经过化学开封和清洗处理。开封后结果符合内部目检和键合拉力测试要求。

为避免芯片受外力损伤,激光开封过程中还应注意以下几点:

(1)样品厚度小于1 mm的样品,直接进行激光精细开封;

(2)为减少酸刻蚀的时间,同时保证芯片不损伤的前提下,激光开封应尽量多刻蚀掉塑封料;

(3)化学开封时注意夹取器件,避免镊子碰伤芯片和键合引线。

(4)氮气枪的气压不宜过高,通常不超过200 kPa,否则容易吹歪甚至吹断键合引线。

3.1.4 开封样品的内部目检

每个样品选取3根键合引线测量直径,保留数据。若目检无异常,保留器件内部整体照片;若发现异常,保存异常区域放大照片。

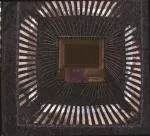

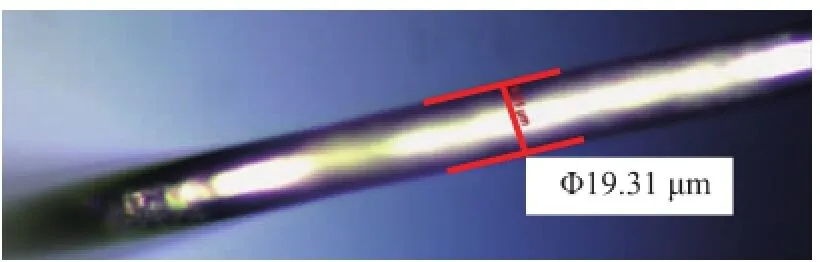

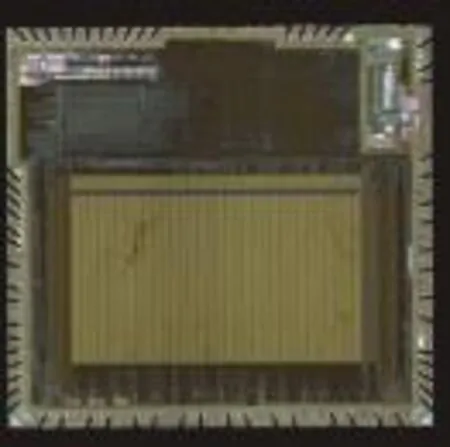

ATMEGA128A样品开封后的目检结果显示内部键合引线表面光滑,无腐蚀或断线(见图3);实测键合丝的直径φ19 μm,见图4;第二键合点引线键合点无异常,见图5;芯片表面无异常,见图6;引线键合点已全部露出,满足键合拉力测试要求。

图2 ATMEGA128A器件激光开封尺寸图

图3 ATMEGA128A器件开封后内部图

图4 ATMEGA128A器件开封后铜键合引线直径

图5 ATMEGA128A器件开封后第二键合点

图6 ATMEGA128A器件内部芯片表面图

3.2 键合拉力测试

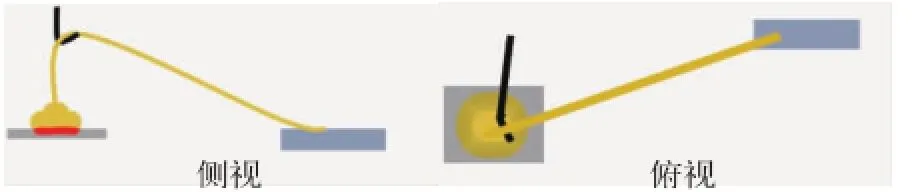

键合拉力测试的目的是测量键合强度、评估键合强度分布或测定键合强度是否符合标准规定的要求。键合拉力测试方法按照GJB548B-2005方法2011.1(键合强度-破坏性键合拉力试验)试验条件D,双键合点在引线下通过插入一个钩子施加拉力,拉力方向应与芯片表面垂直,位置应在引线弧度最高点,钩子底部横向的长度应大于键合引线的直径。最小键合力和断裂模式是键合拉力测试的两个关键失效判据。

图7 器件键合拉力示意图

3.2.1 最小键合力

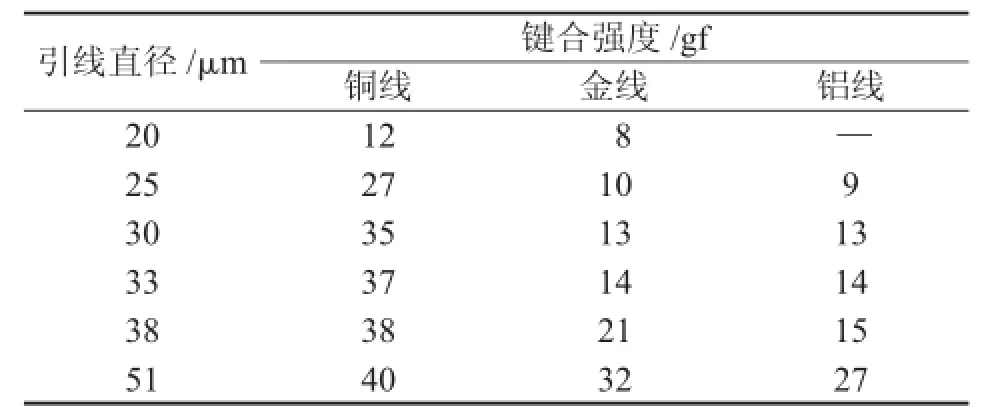

当器件的键合强度低于最小键合力时,引线键合的电性能连接性将会出现问题,导致器件管脚开路失效。根据线径的不同,其要求的最小键合强度也不同。GJB548B-2005方法2011.1中只给出了铝线和金线的最小键合强度,目前尚未有标准给出铜线的最小键合强度,英飞凌、ST、TI等国内外半导体公司一般使用金线的最小键合强度判据来代替铜线的最小键合强度判据。从铜线、金线和铝线的材料分析来看,铜线的机械性能是最优的,其抗拉强度也是最强的,因此同样线径的引线,铜线的键合拉力应最大。统计近两年国内某封装厂45个批次累计135只器件的键合拉力测试数据,给出了3种材料主要直径的键合强度平均值统计结果,见表2。

表2 主要直径的铜线、金线和铝线键合强度平均值统计表

3.2.2 断裂模式

引线在进行键合拉力测试时,将会产生以下5种断裂模式:

(1)第一键合点的颈缩点位置断裂;

与果蔬产品部分面临卖难的情况不同,作为广东农垦的传统产业,农场的甘蔗和剑麻已经探索出了降低市场风险的出路。农场与广垦糖业、东方剑麻集团有效对接,努力探索组建产业发展联盟,与产业集团结成利益共同体,将农场建设成为现代农业生产基地。

(2)第一键合点与焊盘脱离;

(3)第二键合点的颈缩点位置断裂;

(4)第二键合点引线框脱离;

(5)引线中间部位断裂。

断裂模式1、断裂模式3、断裂模式5属于正常的断裂模式,当出现断裂模式2或4时,相应的键合力应会比其他正常模式的力小。其原因有可能是键合过程中其IMC层没有生长好,或者芯片焊盘有粘污导致键合不好。

铜线键合常见的断裂模式为引线中间部位断裂。和金线键合的断裂模式相比较,铜线键合异常模式更容易出现断裂模式2,其原因有两点:(1)铜线易氧化,不容易键合;(2)在相同条件的键合工艺下,金铝IMC层比铜铝IMC层生长更快[5]。因此键合拉力测试出现断裂模式2时,建议进行金相研磨试验,观察IMC层生长情况。

铜线键合拉力测试出现断裂模式4时,应检查引线框架是否被酸腐蚀,排除化学开封时人为产生的缺陷。

4 其他检验项目

4.1 外部目检

利用体视显微镜在5~50倍的放大倍率下检查器件的塑封体和引脚。

确认器件标识清晰,是否符合器件的基本信息。塑料体是否有破损、裂纹、空洞,引脚是否有毛刺,引脚和塑料体之间是否有分层,引脚和引脚之间是否有异物,引脚镀层是否有异常。检测方法可以参考GJB548B-2005中方法2009(外部检查)[3]。

4.2 X射线检测

X射线检测是利用X射线穿透不同材料时有不同衰减的特性来发现材料中的缺陷,在X射线照片中不同材料显示的对比度不同。X射线检测属于无损检测。塑封半导体器件通过X射线检测可以发现键合引线、芯片、塑封料、引线框架以及粘接材料的缺陷。检测方法可以参考GJB548B-2005中方法2012(X射线照相)。

4.3 超声扫描检测

超声扫描检测是利用超声波对微观物体进行成像的无损检测。由特定的声学组建发射一定频率的超声脉冲,声波通过器件内部不同材料界面时,将形成反射波和透射波,通过接收探头并将反射波或透射波转换为视频信号从图像上显示出来,因此也分为反射和透射两种模式。

超声扫描检测可以发现引线框架、芯片或引线引出端焊板的塑封料分层,塑封体的空洞、裂纹和异物,引线框架与芯片粘接材料之间的分层。检测方法可以参考GJB548B-2005中方法2030(芯片粘接的超声检测)。

4.4 内部目检

内部目检主要是通过光学显微镜在50~500倍的放大倍率下对开封后的器件进行内部检查。检查内容主要包括:

(1)芯片是否符合设计文件的要求;

(2)键合位置和互连关系、材质、线径以及键合完整性,尤其压点弹坑等是否符合要求;

(3)玻璃钝化层和金属化层的缺陷;

(4)芯片有源区是否受损。

检测方法和判据可以参考GJB548B-2005中方法2013(破坏性物理分析的内部目检)。

5 铜线键合塑封器件DPA分析情况

按照铜线键合塑封器件DPA分析流程和检验方法,近三个月累计完成5批次铜线塑封器件的DPA检验,按GJB548B-2005的检验判据,检验结果4批次合格,1批次有异常,见表3。

表3 铜线塑封器件的DPA分析情况统计

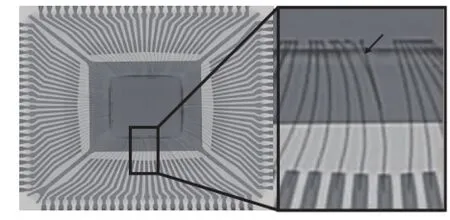

图8 XC2C256器件X射线图(键合丝弯曲偏离键合点位置)

对代表样品ATMEGA128A型微控制器件进行外观检查、X射线检测、超声扫描检测均无异常,开封后内部键合引线表面光滑,无腐蚀和断线现象,芯片表面无腐蚀现象,键合拉力平均值为12 gf,均大于规定的最小值1.5 gf,断裂模式均为引线中间位置断裂。

6 结束语

DPA分析是塑封器件可靠性评估中非常重要的检测项目,正确的分析流程和检验方法可以准确并快速地发现器件潜在的缺陷。铜线键合DPA分析流程满足DPA分析的要求,为铜线键合塑封器件提供了正确的分析方向。激光开封技术解决了铜线键合塑封器件的开封问题,确保了内部目检和键合拉力测试的准确性。铜线键合拉力测试中的典型值和断裂模式为DPA分析提供了重要的参考依据。

[1]吴建得,罗宏伟.铜线键合的发展与面临的挑战 [J].电子产品可靠性与环境试验,2008,26.

[2]宋芳芳,牛付林.塑封电子元器件破坏性物理分析方法[J].电子产品可靠性与环境试验,2004,05.

[3]GJB 4027-2000.军用电子元器件破坏性物理分析[S].

[4]GJB 548 B-2005.微电子器件试验方法和程序[S].

[5]Luke England,Tom Jiang.Reliability of Cu Wire Bonding to Al Metallization Electronic Components and Technology Conference[C].2007,16104-1613.

作者简介:

张荣臻(1991—),女,山东济宁人,硕士,中国电子科技集团第58研究所助理工程师,主要从事集成电路封装设计工作。

Research of DPA Technology for Plastic-Packaged Devices of Copper Wire Bonding

YU Zhenhua,YU Yongjian,WAN Li

(China Electronics Technology Group Corporation No.58 Research Institute,Wuxi 214035,China)

Recently copper is replacing gold in semiconductor packaging.DPA (Destructive Physical Analysis)for copper wire bonding is quite different from that of gold/aluminum wire bonding.The paper presents the DPA flow and failure criteria,process flow and parameter in laser decap,and criteria and typical broken mode.

copper wire;bonding;decapsulation;DPA

TN305.94

A

1681-1070(2017)01-0010-05

郁振华(1981—),男,江苏无锡人,2004年毕业于苏州大学电子工程系,主要从事半导体集成电路的可靠性检测工作。

2016-7-28