多功能负载型α-FeOOH催化剂在煤-油共炼中的应用

2017-02-08蒋中山黄传峰李慧慧王明峰马雯静

蒋中山, 黄传峰, 李慧慧, 王明峰, 马雯静

(陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心, 陕西 西安 710075)

多功能负载型α-FeOOH催化剂在煤-油共炼中的应用

蒋中山, 黄传峰, 李慧慧, 王明峰, 马雯静

(陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心, 陕西 西安 710075)

以FeSO4·7H2O为原料、活性炭为载体,利用氨水控制反应pH值,并通过空气氧化中间产物Fe(OH)2,合成了负载型α-FeOOH催化剂。采用XRD、BET、ICP、SEM等表征手段考察了负载量和载体对负载型α-FeOOH催化剂物理化学性质以及载体的捕焦、载焦性能的作用,以及对其在煤-油共炼中催化活性的影响。结合α-FeOOH负载型催化剂的载体、活性组分以及活性组分的硫化过程讨论了该类催化剂在煤-油共炼中的催化历程。结果表明,对于不同晶型FeOOH负载型催化剂,影响催化剂活性的主要因素是FeOOH在载体表面的晶粒大小而不是晶型结构;质量分数为10%的α-FeOOH活性炭负载型催化剂在煤-油共炼中具有最优的催化性能。

α-FeOOH; 催化剂; 煤-油共炼; 活性炭; 载体

煤制油或合成气制油技术是应对未来石油供需结构变化的重要技术。煤-油共炼技术是煤制油技术的重要方面,是煤炭清洁利用的有效途径之一。煤-油共炼技术是将氢/碳摩尔比为0.85左右的煤炭及重劣质油以油煤浆形态在高温、高压下转化为氢/碳摩尔比为2.0左右的燃料油品[1]。催化剂是煤-油共炼技术的核心之一,是提高煤与重劣质油利用率的关键。

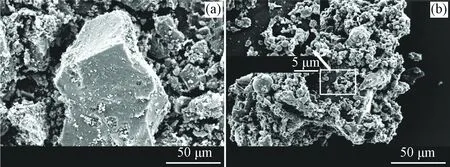

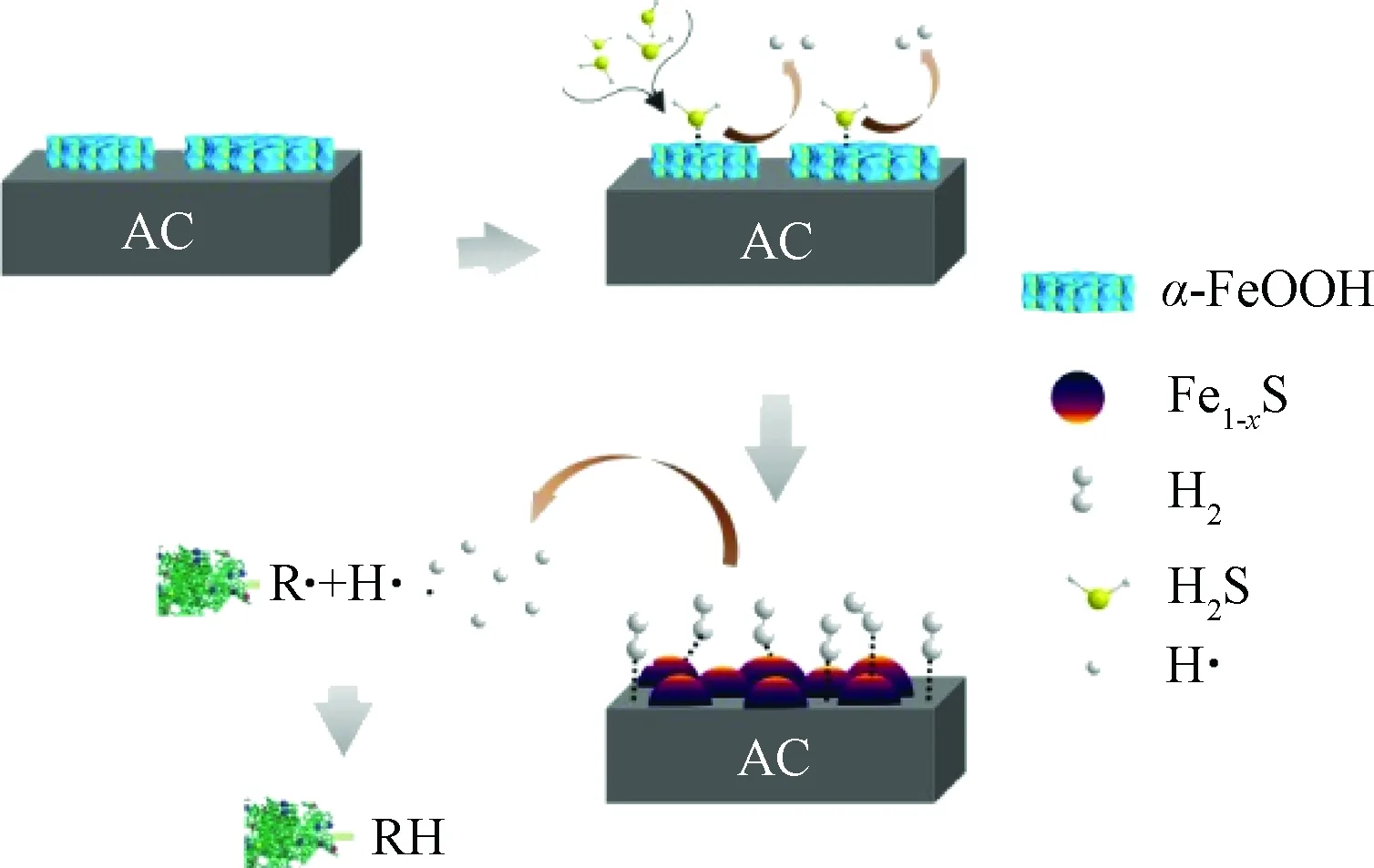

Fe基颗粒及负载型催化剂体系廉价且对环境无污染或污染较轻,对该类催化剂的研究非常广泛,并已应用于工业化装置中。FeOOH类催化剂在煤直接液化工艺中应用研究较多。Kaneko等[2-3]指出了硫化之后各类Fe基催化剂在煤直接液化中催化活性的变化规律,明确了不同催化剂前体通过硫化形成活性组分Fe1-xS的温度(T)以及硫化之后Fe1-xS的晶粒增长速率(v)。即:T水铁矿、TFeOOH为250℃,T褐铁矿为300℃,T黄铁矿为350℃;而vγ-FeOOH<(v褐铁矿、vα-FeOOH、v水铁矿) 载体的选择对催化剂的性能尤为关键。具有一定孔道分布和比表面积的碳材料载体在加氢反应中应用非常广泛。一方面,碳材料载体良好的物理化学吸附性能有效地提高催化剂与H2及反应物分子的接触几率,增大体系中催化反应发生的概率,使得催化剂活性增强[6-7];另一方面,碳材料较大的比表面积在重劣质油轻质化及煤直接液化中具有减缓结焦、捕焦与载焦的能力。Rahimi等[8-9]研究了不同比表面积的碳材料对沥青热反应结焦过程的影响,发现具有大比表面积的富勒烯烟灰能有效吸附反应中产生的结焦中间相,从而明显延长了缩聚反应发生的生焦诱导期;当比表面积从152 m2/g增至208 m2/g 时,结焦反应生焦诱导期延长了10 min左右,并为焦沉积提供物理场所,从而防止了在反应器上的结焦积炭。 笔者阐述了一种活性炭负载α-FeOOH催化剂的制备方法,并深入研究了该类催化剂在煤-油共炼工艺中的应用。通过控制合成条件及载体类别制备了不同类型的α-FeOOH负载型催化剂,采用X射线粉末衍射仪(XRD)、低温N2物理吸附-脱附(BET)、电感耦合等离子体发射光谱 (ICP)、扫描电子显微镜(SEM)表征了所制备催化剂的物理化学性质以及载体的捕焦、载焦性能,考察了煤及活性炭作为载体对催化剂活性以及煤-油共炼工艺条件的影响,也考察了α-FeOOH和γ-FeOOH 2种晶型的负载型催化剂对反应转化率的影响,并进一步通过现有工业化煤-油共炼工艺特征说明了该类催化剂在未来的应用前景。 1.1 原料及试剂 美国托莱多减压渣油,固含量小于0.1%(质量分数),作为活性炭性能评价原料;凉水井煤粉(Coal)和催化裂化油浆(SO),产自陕北地区,作为催化剂评价原料。 七水合硫酸亚铁(FeSO4·7H2O),分析纯,天津市北联精细化学品开发有限公司产品;25% (质量分数)氨水(NH3·7H2O),分析纯,天津市富宇精细化工有限公司产品;活性炭载体,工业级,平均粒径为80 μm左右,西安华奥化工有限公司提供。 1.2 催化剂的制备 将一定量的FeSO4·7H2O固体粉末溶于水中制备成溶液,向其中加入一定量的载体。同时用导管将空气通入到液面下方使其不断鼓泡。通过加入氨水控制溶液的pH值,并不断搅拌至反应结束。过滤、干燥得到目的催化剂wα-FeOOH/M 及10%γ-FeOOH/M,其中w为α-FeOOH负载量,分别为5%、10%、20%和30%;载体M分别为凉水井煤粉(Coal)和活性炭(AC)。 1.3 催化剂表征 采用日本岛津公司XRD-6100 X射线衍射仪测得催化剂样品的XRD 谱,表征催化剂载体与活性组分的晶体形态,以区分FeOOH的晶相,CuKα射线为光源,管电流60 mA,管电压40 kV。采用美国康塔仪器公司NOVA2000e型物理吸附仪测定催化剂样品的BET 比表面积及孔径分布,吸附质为N2,吸附温度为77 K,样品测量前在373 K下进行脱气处理8 h。采用美国利曼-徕伯斯公司Prodigy XP电感耦合等离子体发射光谱仪测量催化剂中FeOOH的真实负载量。采用日本日立高新技术公司的SU5000扫描电子显微镜获取催化剂及载体样品的SEM 照片,观察催化剂与活性炭载体的形貌特征及FeOOH晶粒尺寸。 1.4 催化剂的活性评价 采用1.8 L高温高压反应釜进行FeOOH类催化剂的煤-油共炼评价实验。将60 g凉水井煤粉、240 g催化裂化油浆、一定量的催化剂及硫化剂加入高温高压反应釜,机械搅拌,455℃下反应1 h。其中,催化剂的加入量为干燥无灰基煤粉(daf)的3%(质量分数);H2初始压力为9 MPa;按照Fe/S原子比为1/2[3]加入硫化剂。采用溶剂抽提分离反应产物,由此按式(1)和式(2)计算煤转化率(xCoal, %)及沥青烯(甲苯可溶物中正庚烷不溶物,Asphaltene)转化率(xAsp., %)。 (1) (2) 2.1 活性炭的捕焦、载焦性能 以美国托莱多减压渣油为原料进行加氢裂化反应中试实验,在460℃、22 MPa,加入1%(质量分数)的活性炭的条件下,对比减压渣油轻质化反应前、后活性炭的比表面积及表面形态的变化,考察活性炭在该类反应中通过捕集及传载结焦物来防止反应器壁结焦、积炭的特性。减压渣油轻质化反应前、后活性炭的SEM照片如图1所示。由图1可见,反应前活性炭的外表面结构规整,表面观察不到明显的吸附物;反应后通过甲苯洗涤得到的活性炭颗粒表面附着了大量大小不等的球状焦粒以及不规则焦状物。活性炭的比表面积也从反应前的562 m2/g 降至反应后的20 m2/g以下。同时中试装置平稳运行15 d以上,并未出现任何不稳定现象。从而表明,该类大比表面积活性炭颗粒在重劣质油轻质化反应中具有捕集焦炭的作用,并能将大量的结焦体带出反应器,防止了反应器内部结焦积炭。 2.2wα-FeOOH/M和 10%γ-FeOOH/M 催化剂的物相 图2为wα-FeOOH/AC 和 10%γ-FeOOH/AC 催化剂的XRD谱。由图2可见,在2θ为17°、21°、26°、32°、34°、36°、40°、42°处的衍射峰是α-FeOOH 的特征衍射峰,在2θ为21°、26°处的衍射峰是活性炭的特征衍射峰,在2θ为14°、27°、36°、46°、60°等处的衍射峰是γ-FeOOH的特征衍射峰[10]。随着wα-FeOOH/AC催化剂中α-FeOOH负载量的增加,α-FeOOH在载体表面的覆盖量增加,XRD谱中载体活性炭的XRD特征衍射峰逐渐降低,在30%α-FeOOH/AC催化剂XRD谱中活性炭的特征衍射峰已不明显。 图1 减压渣油(VR)轻质化反应前后活性炭的SEM照片Fig.1 SEM images of activated carbon before and after VR upgrading(a) Before reaction; (b) After reaction 图2 w α-FeOOH/AC和10%γ-FeOOH/AC催化剂的XRD谱Fig.2 XRD patterns of w α-FeOOH/AC and 10%γ-FeOOH/AC catalysts(1) AC; (2) α-FeOOH; (3) 30%α-FeOOH/AC;(4) 20%α-FeOOH/AC; (5) 10%α-FeOOH/AC;(6) 5%α-FeOOH/AC; (7) 10%γ-FeOOH/AC ◆ AC;● α-FeOOH;▽ γ-FeOOH 表1为wα-FeOOH/AC和10%γ-FeOOH/AC催化剂的比表面积、总孔容及真实负载量。由表1可知,2类催化剂的比表面积均大于400 m2/g,并且,随着α-FeOOH负载量的增加,由于活性炭原有的一部分孔被α-FeOOH覆盖,wα-FeOOH/AC催化剂的比表面积及总孔容减小。2类催化剂及载体的孔径分布比较均匀,都集中在20 nm左右,该尺寸的孔径有利于提高煤液化过程中沥青烯和前沥青烯的转化率[11]。作为多功能负载型催化剂,负载量的大小同时影响催化剂的活性和比表面积,从而影响载体活性炭对反应中大分子结焦物的吸附捕集性能,小负载量的α-FeOOH/AC对活性炭比表面积影响较小。 表1 w α-FeOOH/AC及10%γ-FeOOH/AC的比表面积(S)、总孔容(Vp)及负载量Table 1 Surface area (S), total pore volume (Vp) and FeOOH loadings of w α-FeOOH/AC and 10%γ-FeOOH/AC 1) Measured by ICP. 图3为wα-FeOOH/AC和10%γ-FeOOH/AC催化剂的SEM照片。由图3可见,α-FeOOH为长条形的晶体,结构规整均一,而γ-FeOOH为针状晶体。对于wα-FeOOH/AC催化剂,随着α-FeOOH 负载量的增大,α-FeOOH在活性炭表面的晶粒不断增大,晶型随之规整均一。 图3 w α-FeOOH/AC及10%γ-FeOOH/AC的SEM照片Fig.3 SEM images of w α-FeOOH/AC and 10%γ-FeOOH/AC(a) α-FeOOH; (b) 5%α-FeOOH/AC; (c) 10%α-FeOOH/AC; (d) 20%α-FeOOH/AC;(e) 30%α-FeOOH/AC; (f) 10%γ-FeOOH/AC 2.3wα-FeOOH/M及 10%γ-FeOOH/M 催化剂的催化性能 以煤转化率和沥青烯转化率作为指标评价了10%α-FeOOH/M及10%γ-FeOOH/M催化剂在煤-油共炼工艺中的催化性能,结果列于表2。从表2 可见,10%α-FeOOH/AC具有最高的催化活性,没有载体的α-FeOOH的活性最低;对于不同载体α-FeOOH催化剂或γ-FeOOH催化剂,均出现以凉水井煤粉作为载体的催化活性较低,活性炭作为载体制备的催化剂活性最高的现象。一方面,由于负载型催化剂对FeOOH具有很好的固定作用,防止FeOOH在体系中转化为活性组分Fe1-xS时发生团聚[12],从而使得负载型催化剂的活性明显优于非负载的α-FeOOH催化剂;另一方面,活性炭具有很大的比表面积及合适的孔径尺寸,而煤粉没有。大比表面积及合适的孔径尺寸对反应物具有良好的物理、化学吸附,有效地提高了反应物分子的转化效率[6-7,11]。同时,具有良好孔道结构的活性炭载体捕集结焦反应初期产生的生焦中间相,并延长了生焦诱导期,从而抑制了结焦反应的发生[8-9],减小了催化剂活性位的损失程度,保证了体系的供氢能力,反应物转化率随之提高。 表2 10%α-FeOOH/M和10%γ-FeOOH/M催化剂在 煤-油共炼中的催化性能Table 2 The catalytic performance of 10%α-FeOOH/M and 10%γ-FeOOH/M catalysts in coal-oil co-processing 对于在相同合成温度、相同负载量及相应pH值下制备的同一载体而晶相不同的α-FeOOH/M 和γ-FeOOH/M 催化剂,前者表现出更高的活性。该结果与Takao等[2-3]得出的结论不相符合,其原因在于,由于载体的固定作用,很大程度降低了γ-FeOOH 晶体结构在硫化过程中的团聚;此外,相同合成条件下负载型α-FeOOH类催化剂的晶粒更小(见图3)。也说明该合成条件及负载量制备的α-FeOOH/M具有更加适合煤-油共炼催化剂的晶相和晶体大小。 图4为wα-FeOOH/AC催化剂在煤-油共炼中的催化性能评价结果。从图4可见,随着α-FeOOH负载量的增加,相同条件制备的α-FeOOH/AC催化剂的活性也随之增加,煤转化率、沥青烯转化率都明显增加;当α-FeOOH负载量达到并超过10%时,相应转化率基本保持稳定,大于10%时略有降低。一方面,随着α-FeOOH负载量的增加,α-FeOOH 的晶粒不断增大,从而在反应中硫化之后的活性物质Fe1-xS的晶粒也随着增大,发生一定的团聚现象,Fe1-xS的分散度降低,催化剂活性降低;另一方面,随着α-FeOOH负载量的增加,载体活性炭的原有比表面积不断减小,从而降低了载体对反应物油气分子的吸附作用[13],导致反应物油气分子在催化剂表面发生催化反应的几率降低,催化剂活性降低。 图4 w α-FeOOH/AC催化剂在煤-油共炼中的催化性能Fig.4 The catalytic performance of w α-FeOOH/AC catalysts in coal-oil co-processing 图5为α-FeOOH/AC催化剂的催化历程示意图。由图5可知,在煤-油共炼起始阶段,α-FeOOH/AC 通过硫化氢硫化之后形成Fe1-xS/AC,同时放出活性氢(H·)[14-15];形成的Fe1-xS/AC进一步吸附大量的H2分子裂解成活性氢(H·)[16],活性氢(H·)通过体系中的多环芳烃[17]或直接稳定体系不同大小的自由基碎片[16]。活性炭具有很大的比表面积,在此过程中能有效吸附H2、H2S分子以及反应物油气分子[6-7],有效地提高了H2分子的裂解效率,使得反应体系中活性氢(H·)的浓度提高,增加了体系的反应效率;同时活性炭表面不断地吸附H2和油气分子,提高了相互之间的反应几率以及分子之间的距离,从而增强了反应效率。随着反应过程的不断持续,催化剂表面逐渐捕集生焦中间相及小尺寸焦粒,使得催化剂活性位逐渐损失,催化性能逐渐降低,活性氢(H·)浓度随之下降,整个体系的供氢能力不足,生焦反应加剧,催化剂表面捕集更多的生焦中间相及焦粒,生焦中间相在表面缩合成焦粒,小焦粒不断增大,催化剂比表面积骤减。在悬浮床反应器中,催化剂通过此过程将结焦物携带出反应器,防止了在反应器内壁及内构件上的结焦。 图5 α-FeOOH/AC催化剂的催化历程示意图Fig.5 Schematic of catalytic mechanism of α-FeOOH/AC catalyst in coal-oil co-processing FeOOH类催化剂的制备过程较为简单,在煤-油共炼中具有非常优异的催化活性,同时具有抑制结焦,捕焦及载焦的功能,防止了反应器内部的结焦积炭。相同的制备条件下,负载型FeOOH类催化剂比非负载型催化剂性能更加优越。载体的选择对催化剂的活性有着明显的影响,载体的比表面积越大,催化剂活性越高。负载型FeOOH类催化剂的催化活性主要取决于催化剂整体结构,且FeOOH的负载量对整个催化剂比表面积有着很大的影响,随着负载量的增加,催化剂比表面积降低。α-FeOOH/AC 比相同条件制备的γ-FeOOH/AC具有更小的活性组分粒径大小,故而具有更高的催化活性。对于煤-油共炼工艺而言,反应器的结构决定了该类催化剂都是一次性通过反应器的可弃型催化剂,因此多功能的负载型α-FeOOH/AC催化剂具有非常广泛的应用前景。 [1] VASIREDDY S, MORREALE B, CUGINI A, et al. Clean liquid fuels from direct coal liquefaction: Chemistry, catalysis, technological status and challenges[J].Energy and Environmental Science, 2011, 4(2): 311-345. [2] KANEKO T, DERBYSHIRE F, MAKINO E, et al. Coal Liquefaction in Ullmann’s Encyclopedia of Industrial Chemistry[Z].2012. [3] KANEKO T,TAZAWA K, KOYAMA T, et al. Transformation of iron catalyst to the active phase in coal liquefaction[J].Energy and Fuels, 1998, 12(5): 897-904. [4] 舒歌平, 李文博, 史士东, 等. 一种高分散铁基煤直接液化催化剂的制备方法: 中国, 1579623A[P].2005-02-16. [5] 李文博, 舒歌平, 李克健, 等. 一种煤直接加氢液化的高分散铁系催化剂: 中国, 1778871A[P].2006-05-31. [6] CHOI B U, CHOI D K, LEE Y W, et al. Adsorption equilibria of methane, ethane, ethylene, nitrogen, and hydrogen onto activated carbon[J].Journal of Chemical and Engineering Data, 2003, 48(3): 603-607. [7] TAKUYA M, MITSUHIRO K, HITOKI M, et al. Adsorption behaviors of ammonia and hydrogen sulfide on activated carbon prepared from petroleum coke by KOH chemical activation[J].Fuel Processing Technology, 2016, 144: 164-169. [8] GENTZIS T, RAHIMI P, MALHOTRA R, et al. The effect of carbon additives on the mesophase induction period of Athabasca bitumen[J].Fuel Processing Technology, 2001, 69(3): 191-203. [9] RAHIMI P, GENTZIS T, DAWSON W H, et al. Investigation of coking propensity of narrow cut fractions from Athabasca bitumen using hot-stage microscopy[J].Energy and Fuels, 1998, 12(5): 1020-1030. [10] TANAKA H, MISHIMA R, HATANAKA N, et al. Formation of magnetite rust particles by reacting iron powder with artificialα-,β- andγ-FeOOH in aqueous media [J].Corrosion Science, 2014, 78: 384-387. [11] SONG C, NIHONMATSU T, NOMURA M. Effect of pore structure of nickel-molybdenum/alumina catalysts in hydrocracking of coal-derived and oil sand derived asphaltenes[J].Industrial Engineering Chemistry Research, 1991, 30(8): 1726-1734. [12] CUGINI A V, KRASTMAN D, MARTELLO D V, et al. Effect of catalyst dispersion on coal liquefaction with iron catalysts[J].Energy and Fuels 1994, 8(1): 83-87. [13] WANG H L, GAO Q M, HU J. High hydrogen storage capacity of porous carbons prepared by using activated carbon[J].Journal of the American Chemical Society, 2009, 131(20): 7016-7022. [14] 高晋生. 硫化氢在煤加氢液化中的作用[J].燃料化学学报, 1985, 12(1): 44-46. (GAO Jinsheng. Role of hydrogen sulfide in coal hydrogenation liquefaction[J].Journal of Fuel Chemistry and Technology, 1985, 12(1): 44-46.) [15] CHENG S S, YEN T F. Use of ionic liquids as phase-transfer catalysis for deep oxygenative desulfurization[J].Energy and Fuels, 2008, 22(2): 1400-1401. [16] FRANK D. Role of catalysis in coal liquefaction research and development[J].Energy and Fuels, 1989, 3(3):273-277. [17] LI X, HU S, JIN L, et al. Role of iron-based catalyst and hydrogen transfer in direct coal liquefaction[J].Energy and Fuels, 2008, 22(2): 1126-1129. The Application of Multifunction Supported α-FeOOH Catalysts in Coal-Oil Co-Processing JIANG Zhongshan, HUANG Chuanfeng, LI Huihui, WANG Mingfeng, MA Wenjing (HydrocarbonHigh-efficiencyUtilizationTechnologyResearchCenter,ShaanxiYanchangPetroleum(Group)Co.,Ltd.,Xi’an710075,China) Supportedα-FeOOH catalysts were prepared by oxidizing Fe(OH)2precipitates in presence of FeSO4solution and with activated carbon as support. During the preparation the pH of synthesis system was controlled by adding aqueous solution of ammonia. The physical and chemical properties ofα-FeOOH catalysts and carriers were characterized by XRD, BET, ICP and SEM. The effects ofα-FeOOH loading capacity and different support on the catalytic activity ofα-FeOOH catalyst in coal-oil co-processing were investigated, and the catalytic mechanism of this kind catalyst in the process was discussed, combining with support, active component and sulfuration ofα-FeOOH supported catalyst. The results showed that theα-FeOOH supported catalyst with 10% mass fraction ofα-FeOOH has the best catalytic performance in coal-oil co-processing, and the most important factor was the crystal particle size of supported FeOOH rather than crystal form of FeOOH. α-FeOOH; catalysts; coal-oil co-processing; activated carbon; support 2016-04-13 蒋中山,男,工程师,硕士,从事应用催化领域研究;E-mail:zhongshan_28@163.com 1001-8719(2017)01-0144-06 TQ536.1; TE624 A 10.3969/j.issn.1001-8719.2017.01.0201 实验部分

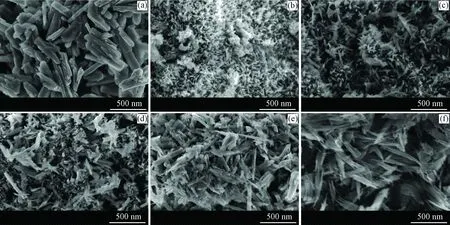

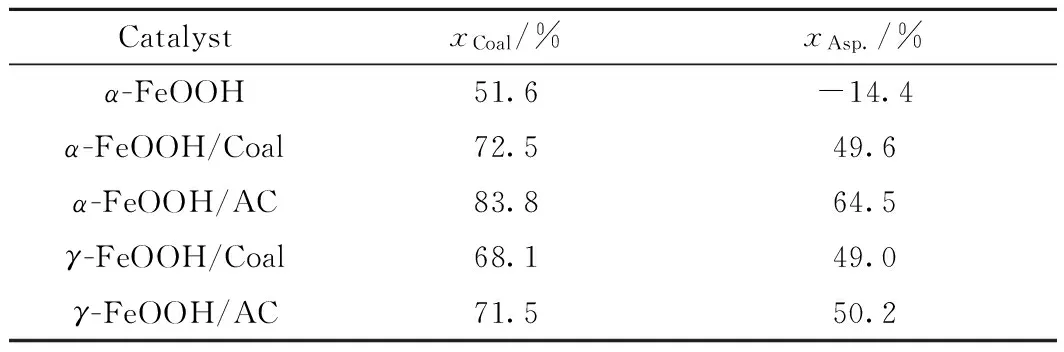

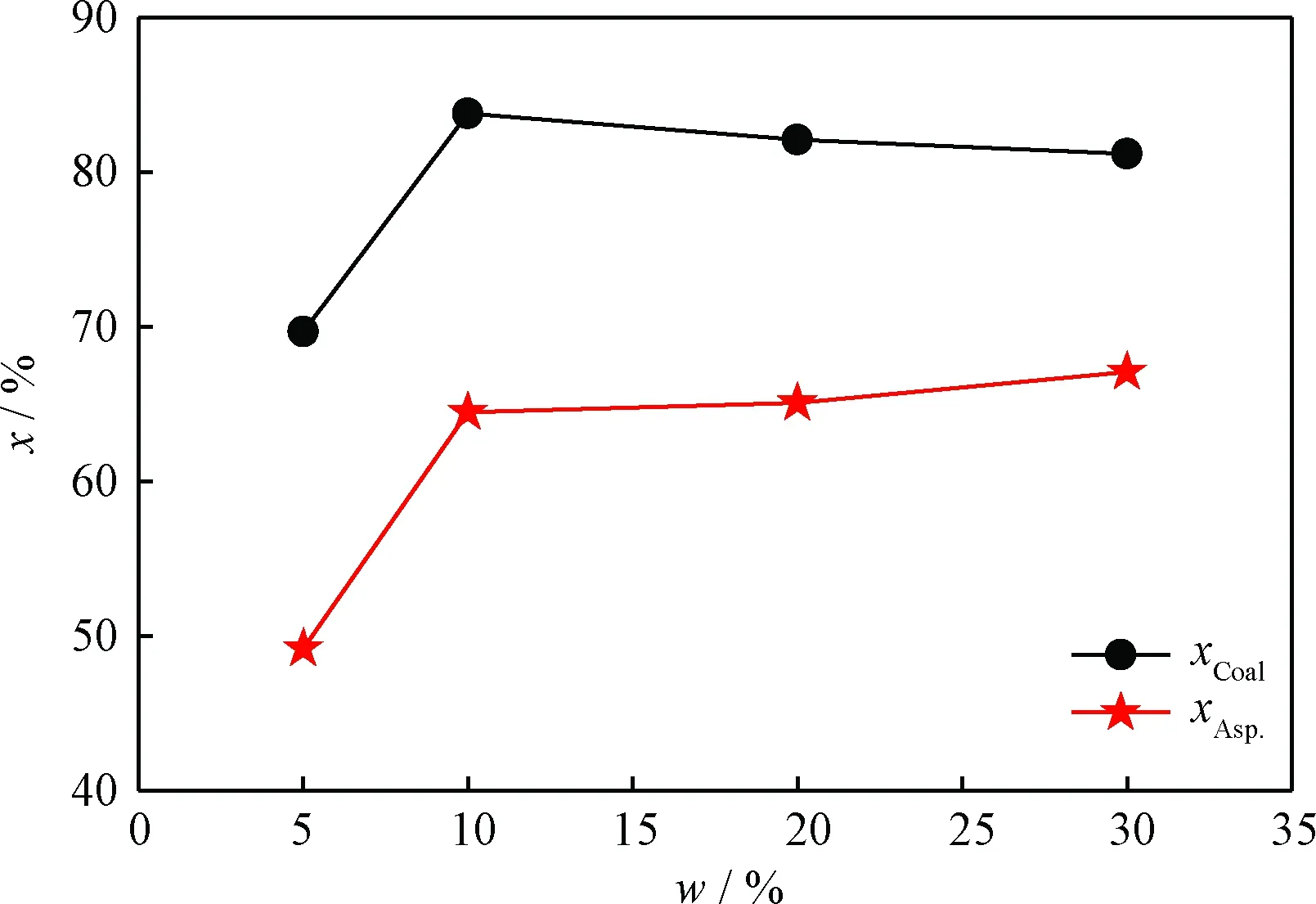

2 结果与讨论

3 结 论