镁合金横梁铸件铸造工艺设计及数值仿真分析

2017-02-05周改超崔恩强张旭亮

孙 浩 周改超 崔恩强 张旭亮 何 凯

镁合金横梁铸件铸造工艺设计及数值仿真分析

孙 浩 周改超 崔恩强 张旭亮 何 凯

(上海航天精密机械研究所,上海 201600)

镁合金横梁铸件材料为ZM5合金,针对其壁薄难充型、易产生缺陷且砂芯中气体难以排出等铸造难点,设计了缝隙式浇注系统,在砂芯中预埋不锈钢出气管并在砂箱两端预留出气孔做为排气系统。利用ProCAST软件对工艺进行数值仿真,成功预测了缺陷,优化了工艺。在改进铸造工艺的基础上成功浇注了横梁铸件,铸件质量良好,没有冷隔、缩孔、缩松等铸造缺陷。

镁合金;横梁;ProCAST;工艺优化

1 引言

由于镁合金具有诸多优点,如密度小、比强度高、比刚度高、阻尼性能好,现如今被广泛应用于航空航天、汽车、电子产品等行业[1]。但是,镁合金作为一种轻质合金,仍然存在着流动性相对较差、化学性质活泼、易燃易爆、熔炼污染大等缺点,制约着其在超大型铸件中的应用。而伴随着大量的仿真软件在铸造行业中的应用,如ProCAST、MAGMASoft、CastCAE,其能够准确预测铸造缺陷的形成,为铸造工艺的设计提供良好的参考借鉴,从而降低研制成本、缩短生产周期。本文针对某超细长大型复杂薄壁镁合金横梁铸件设计出完整的铸造工艺,并借助于ProCAST数值仿真软件对工艺进行仿真,预测缺陷的形成,从而对工艺采取了优化措施,成功浇注了横梁铸件。

2 横梁结构特点及铸造难点

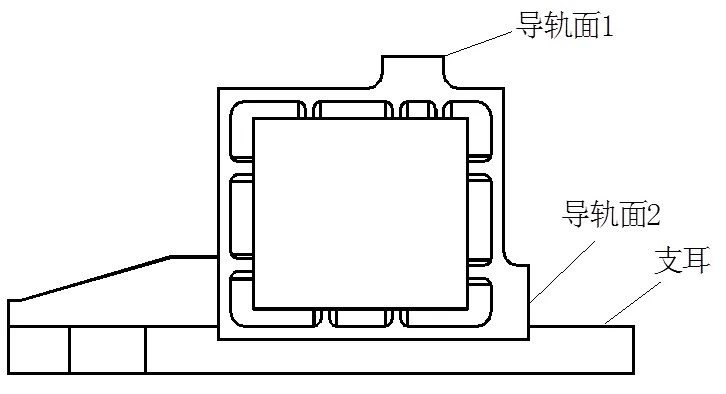

图1 镁合金横梁铸件截面图

某镁合金横梁铸件最大长度3600mm,主体截面尺寸350mm×280mm,壁厚10mm,如图1所示。两端支耳,壁厚40mm,内腔加强筋众多,纵向筋与环筋纵横交错,筋宽8mm,属于典型的超细长大型复杂薄壁铸件。

该铸件铸造过程中存在以下铸造难点:铸件尺寸较长,壁厚偏薄,合金充型困难,易产生冷隔、浇不足;铸件除两端外其余面为封闭式结构,砂芯中的气体很难顺利排出,易产生爆炸事故;ZM5铸造性能相对较差,化学性质活泼,极易产生夹渣、气孔、缩孔、缩松等缺陷。

3 工艺设计

该横梁铸件主体薄壁超细长,两个侧面存在导轨面,也是主要的工作面,只在长度方向上两端开放,其余方向完全封闭,没有成型孔,两端支耳,对称分布。在充分分析结构的基础上,确定将导轨面1放在下箱、主体放在中箱的分型方案,这样可以优先保证导轨面的质量,同时使得造型简便。

3.1 浇冒系统设计

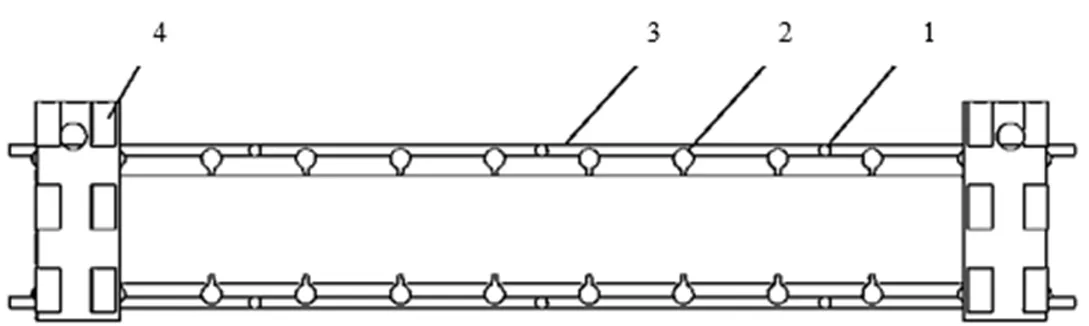

采用缝隙式浇注系统,可以达到排除夹杂、使金属液平稳充型的目的,同时使得铸件两侧温度场分布均匀,避免冷隔、夹杂、浇不足等铸造缺陷。铸件浇冒系统设计如2所示,采用底注缝隙式浇注系统,浇注系统位于铸件两侧对称分布。为保证铸件顺利充型,共设置6处直浇口,每条环筋前设置一个缝隙浇口,保证金属液在充型过程中的流量均布并可缩短流动行程;同时可加强环筋处补缩,还能使氧化夹杂顺利浮起排出,防止氧化夹杂进入型腔。由于两端支耳处壁厚较厚,其上方各放置6处冒口加强补缩,中间薄壁处仅扎出排气孔。

1—直浇道 2—立筒及缝隙 3—横浇道 4—冒口

3.2 砂芯设计

图3 砂芯设计示意图

该横梁铸件所用材料为ZM5,属于典型的Mg-Al-Zn合金,化学性质活泼,在熔炼浇注过程中极易燃烧,产生缩松、缩孔、夹杂等铸造缺陷,影响铸件质量。因而造型制芯过程采用发气量小且可防燃烧的镁合金粘土砂。该砂强度较低,无法制成超细长砂芯,因而针对该横梁铸件,其砂芯不能整体成型,需要分割成如图3所示的多个砂芯。两端分别为1#、3#芯,中间为4个尺寸相同的2#芯。同时为放置芯撑支撑砂芯,在铸件导轨面两侧开出如图3所示的铸造工艺孔。1#、2#芯由4件芯撑支撑,3#芯尺寸较小,由2件芯撑支撑,总计22件芯撑,每件芯撑对应1处铸造工艺孔,总计22处工艺孔。因镁合金铸造用粘土砂强度较低,如芯撑尺寸过小,芯撑易陷入砂芯中,损坏砂芯,同时易使铸件形成落砂缺陷,芯撑具体尺寸如图3所示。

3.3 排气系统设计

ZM5化学性质活泼,极易与氧气、水汽、二氧化碳等气体发生反应,产生夹杂等铸造缺陷,因而需设计专门的排气系统使得在浇注过程中砂芯中气体能够顺利排出。

结合铸件结构的分析,在每一个砂芯中放置1个表面钻孔的出气管,总计6个出气管,如图4所示,砂芯放入型腔后6个出气管连成一体,进入管道内的气体从砂箱两端预留的气孔排出。出气管用纱布包裹,防止造型过程中型砂从孔洞进入管道而堵塞管道。

图4 出气管实物图

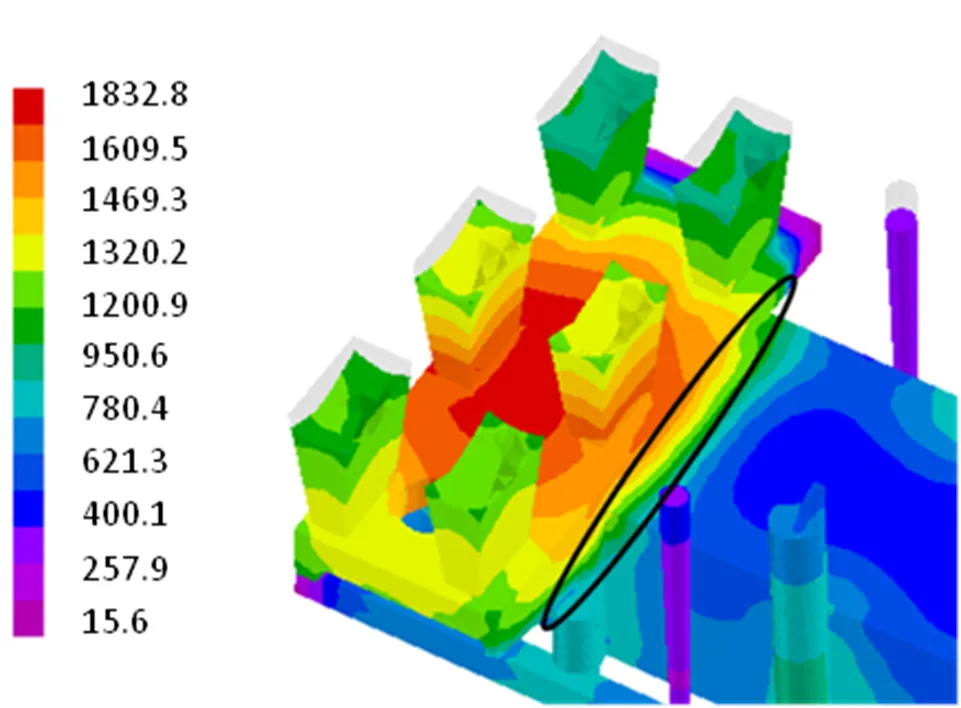

3.4 激冷系统设计

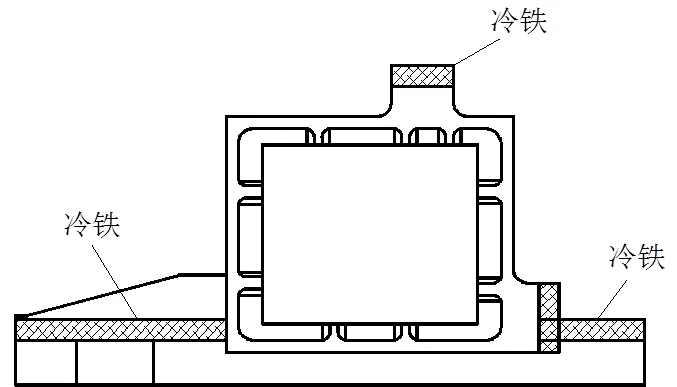

图5 冷铁位置示意图

冷铁放置如图5所示,铸件的两个导轨面为主要工作面,使用要求高,壁厚较厚,需放置一定厚度的成型冷铁。两个支耳处为装配面,尺寸大,壁厚较厚,需放置冷铁配合冒口以改善此处的铸造质量。

4 数值仿真

4.1 仿真模型建立与材料参数设定

采用Pro-E进行三维建模,并以igs格式导入到ProCAST的Visual-Mesh模块进行网格划分,最终划分出214174个节点,2746098个单元格。

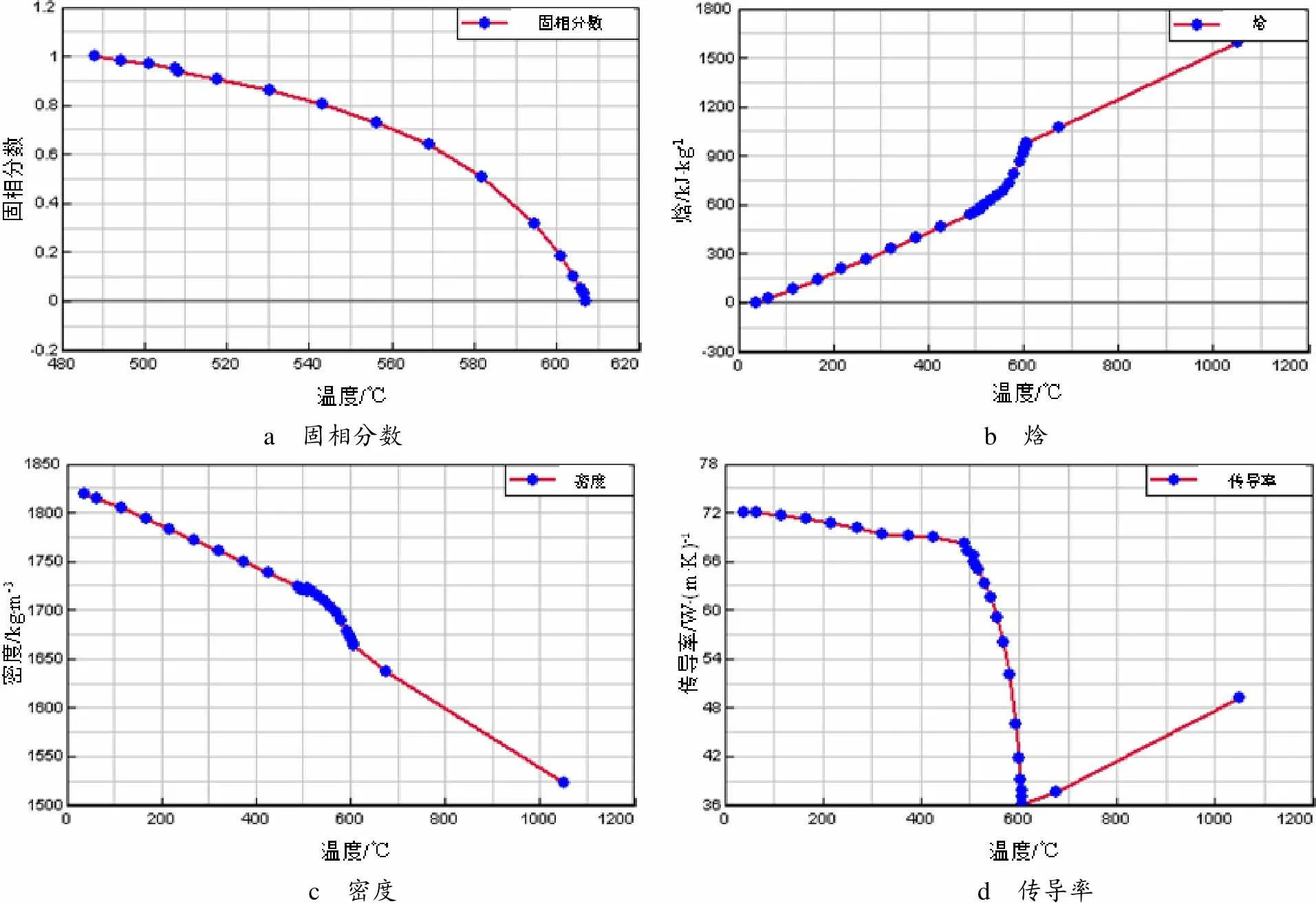

a 固相分数 b 焓 c 密度 d 传导率

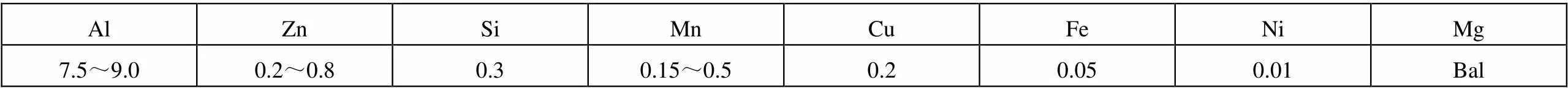

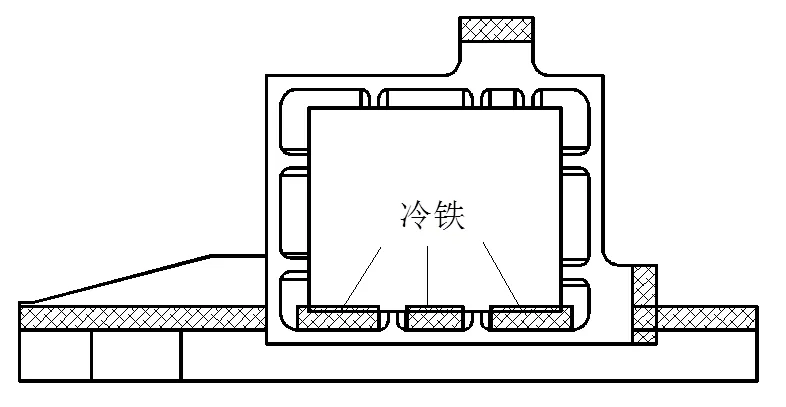

ProCAST数据库可提供给定成分的材料的物理性能参数,横梁铸件材料为ZM5,其物理性能参数如图6所示,化学成分如表1所示。

表1 ZM5合金化学成分 wt.%

4.2 铸造参数设定

浇注温度为710℃,浇注速度8.5kg/s,砂型初始温度25℃。铸件与砂型之间的传热系数取500 W/m2·K,铸件与冷铁之间的传热系数取1000 W/m2·K,冷铁与铸型之间的传热系数取750 W/m2·K,铸型表面空冷[2,3]。

4.3 仿真结果与分析

在铸造工艺设计与铸造参数设定的基础上,本文对该横梁铸件进行了数值仿真,仿真结果如图7所示。从图7a可以看出,横浇道内的金属液流动行程相近,使得金属液能够同时、均匀地进入內浇道充填型腔,保证铸件温度场的均匀性,避免冷隔、浇不足等缺陷的产生。图7b为铸件的凝固时间,可以看出铸件主体先凝固,缝隙浇道次之,两头支耳属于厚大部位而最后凝固的凝固顺序,这种凝固顺序合理可靠,有利于铸件成型。

铸件的缩孔、缩松等缺陷可以通过固相分数、缩孔等判据进行预测[4,5]。固相分数取值范围从0到1,表示液相到固相的转变过程,0.7为缩孔、缩松等缺陷形成的临界固相分数。图7c中,铸件两端的黄色区域固相分数与周围相比较低,形成孤立液相区,在凝固后期得不到有效补缩而有产生缺陷的可能。图7d的缩孔判据也显示该区域有形成缩孔、缩松缺陷的趋势。

a 充型过程 b 凝固时间场 c 固相分数 d 缩孔判据

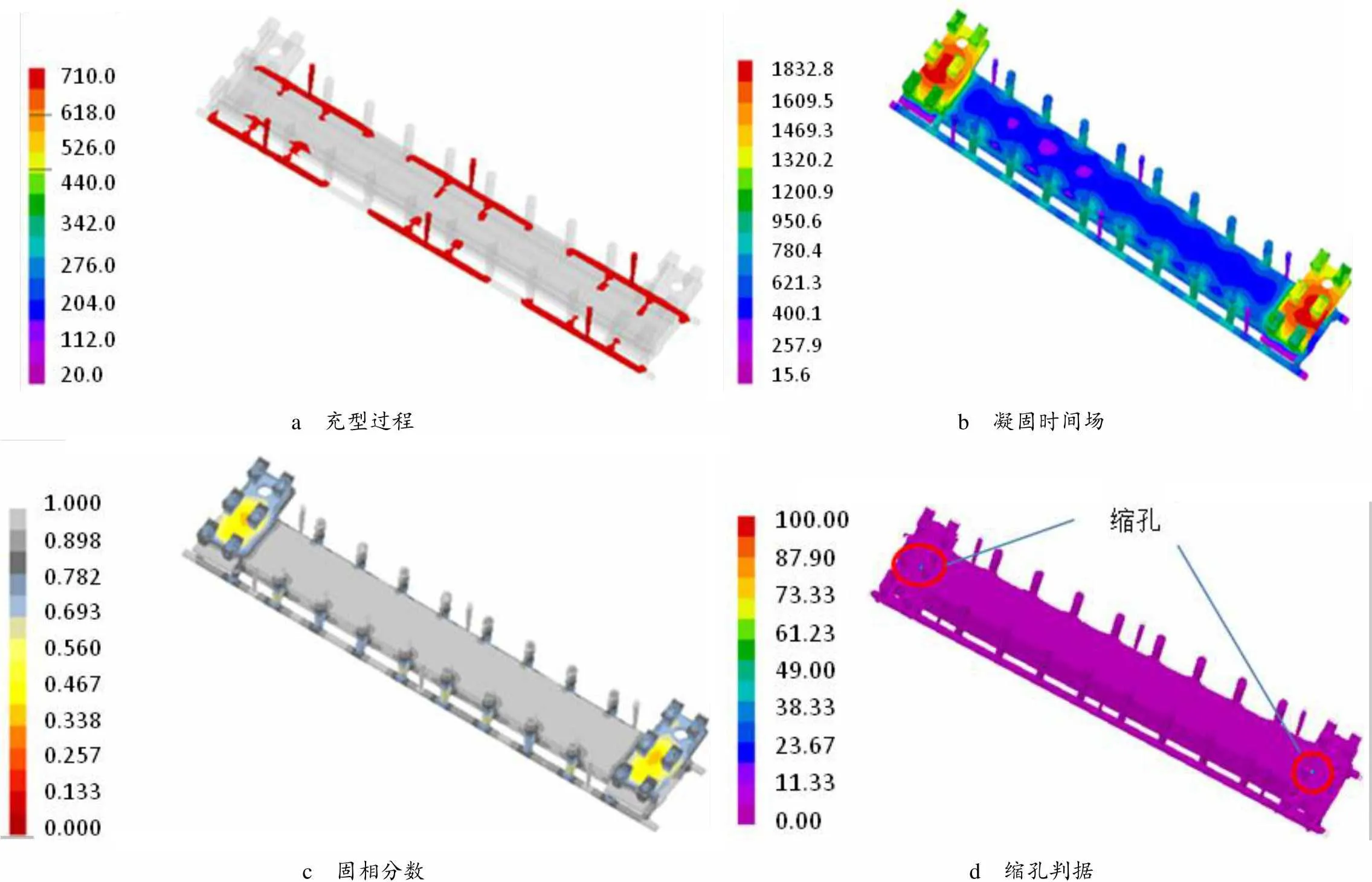

铸件支耳与主体存在一过渡分界线,从图8可以看出,分界线两侧的一定区域范围内,支耳与主体的凝固时间相当,亦即在凝固过程中两侧同时凝固,凝固收缩产生的应力易使得此过渡位置开裂而影响铸件质量。

图8 过渡位置凝固时间场

5 工艺优化与浇注

从图7、图8的数值仿真结果可以看出,铸件两端的支耳处一方面得不到有效补缩,另一方面与主体存在厚、薄过渡的情况,致使支耳处问题较大。

图9 支耳砂芯冷铁示意图

在数值仿真的基础上,本文对工艺进行优化。一方面,在两端支耳的砂芯中放置冷铁,如图9所示,加快该区域的凝固速度,实现支耳自下而上的凝固顺序,真正发挥冒口对铸件的补缩作用;另一方面,在支耳与主体的过渡处设计倒角过渡,使得在充型、凝固过程中此处金属液的流动更加顺畅,减小铸造应力。在优化工艺的基础上组织了浇注,浇注的铸件如图10所示,铸件没有冷隔、缩松、缩孔、夹渣、气孔等缺陷,质量良好。

图10 浇注的横梁铸件

6 结束语

a. 超细长大型复杂薄壁镁合金横梁铸件采用对称分布的缝隙式浇注系统,保证了金属液能够顺利充满型腔,避免浇不足、冷隔情况的出现;

b. 砂芯中预埋出气管进行排气,确保砂型中的气体排出从而避免了夹杂、气孔、缩孔、缩松等缺陷;

c. 利用ProCAST数值仿真软件对铸件的充型、凝固过程进行仿真,预测了铸造缺陷,优化并改进了铸造工艺,最终成功浇注了铸件,铸件质量良好。

1 左铁镛. 21世纪的轻质结构材料-镁及镁合金发展[J]. 新材料产业,2007(12):22~25

2 李日. 铸造工艺仿真ProCAST从入门到精通[M]. 北京:中国水利水电出版社,2010

3 冯士猛,罗乾杰,刘嘉欣,等. 超隔热材料理论探究[J]. 上海航天,2016,33(5):50~56

4 郑亚虹,王自东. 复杂薄壁精密铝合金铸件铸造技术进展[J]. 铸造,2010,59(8):796~799

5 Niyama E, Uchida T, Morikawa M, et al. A method of shrinkage prediction and its application to steel casting practice. AFS Int. Cast Metal J.,1982, 7: 52~63

Casting Process Design and Numerical Simulation Analysis of Magnesium Alloy Crossbeam Casting

Sun Hao Zhou Gaichao Cui Enqiang Zhang Xuliang He Kai

(Shanghai Spaceflight Precision Machinery Institute, Shang hai 201600)

ZM5 alloy is used as the material of the crossbeam casting in this paper, and slit gating system is designed so as to make it easy to fill the mold, the stainless steel pipe is pre buried in the sand core and the blowhole is reserved at both ends of the sand box in case pore defects is produced. The defects of the process are predicted successfully with simulation software ProCAST and the process is optimized. The crossbeam casting was successfully cast on the basis of improved casting process, and the casting quality was good, there was no casting defects, such as cold shut, shrinkage, porosity.

Mg alloy;crossbeam;ProCAST;process optimization

孙浩(1990),硕士,材料加工专业;研究方向:计算机仿真分析在铸造工艺中的应用。

2017-06-07