印制板组件上大型QFP器件灌封工艺研究

2017-02-06杨小健明立文

杨小健 明立文 沈 丽

印制板组件上大型QFP器件灌封工艺研究

杨小健 明立文 沈 丽

(北京计算机技术及应用研究所,北京 100854)

介绍了印制板组件上大型QFP器件的灌封工艺技术。针对灌封要求,选用了合适的灌封材料。通过开展优化试验选择了最佳的灌封工艺参数,通过改进原灌封工艺方法解决了相应的关键技术难题,最终确定了合理的灌封工艺流程。根据灌封样品的试验结果,该灌封工艺技术满足印制板组件的设计要求。

印制板组件;大型QFP器件;灌封工艺

1 引言

在目前常用的电子封装器件中,四边扁平封装(quad flat packaging,QFP)器件因其具有寄生参数小、适合高频率使用、操作方便、可靠性高等优点,成为现代电子产品中重要的表面组装元器件[1],其引脚间距有0.8mm、0.65mm、0.5mm、0.3mm。在印制板组件上贴装、焊接QFP封装器件,其焊点和引脚承担着传递电信号、提供散热途径、结构保护与支撑等作用。然而对于大型28mm×28mm的QFP封装器件,由于其重量大、引脚纤细柔软,在随机振动载荷的应力场条件下,引脚极易发生变形、断裂,因此往往需要对大尺寸QFP封装器件进行局部灌封加固处理, 以此提高器件抗冲击振动、抗恶劣环境的能力。

2 大型QFP器件故障模式

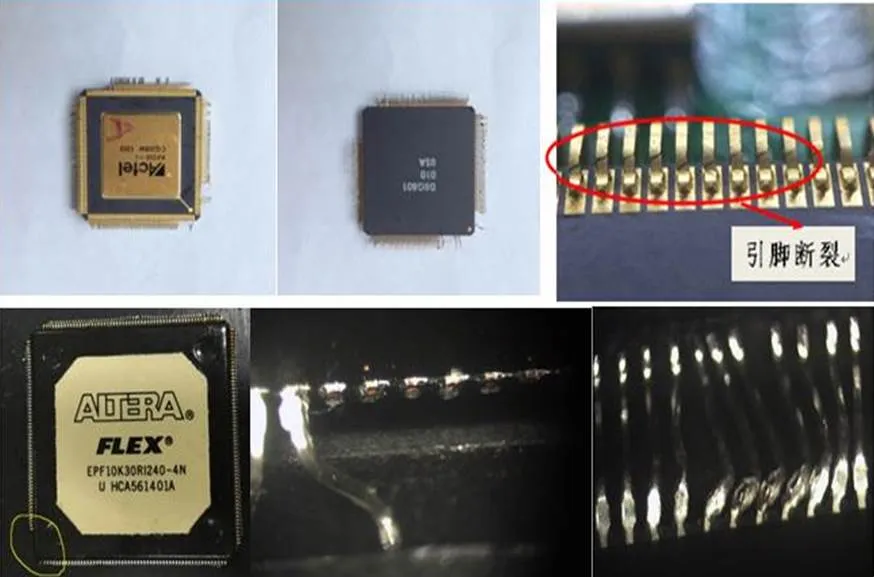

图1 大型QFP器件引脚断裂

某产品在随机振动试验后出现故障,经检查发现,产品内部印制板组件上的大型QFP器件部分引脚断裂,如图1所示。经分析,印制板组件上大型QFP器件的布局位置在应力集中区域,在随机振动载荷条件下,在断裂处引脚的镀层与内部制材保持完好的界面,属于引脚材质脆性断裂。以208个引脚的大型QFP器件(QFP208,其封装尺寸为28mm×28mm,引脚间距0.5mm)为对象,开展灌封工艺研究。

3 大型QFP器件灌封工艺

印制板组件上元器件加固方法一般采用机械加固和灌封胶加固两种,其作用都是强化印制板组的整体性,降低器件引脚所承受应力,提高产品对外来冲击、震动的抵抗力[2,3]。由于大型QFP器件引脚数量多,引脚细间距小、引脚极易发生变形,机械加固方式需要的加固空间大,并且容易引起引脚变形,难以实施。灌封加固工艺更加灵活,且具有良好的绝缘、防震和隔离作用,可以将外界因素的不良影响降低到最低,所以灌封工艺在电子产品的加固,尤其是大型元器件的加固应用更加广泛,起着越来越重要的作用。

3.1 灌封材料

3.1.1 灌封材料的选择

借鉴以往各类灌封胶使用经验,对三种可能适宜的灌封胶开展了试验,试验情况见表1,最终选择效果俱佳的GN-512有机硅凝胶。

表1 灌封胶选择试验

GN-512有机硅凝胶灌封有以下主要特点:耐高低温性能好,可在-60~180℃范围内长期使用;电性能好,抗电晕性和耐电弧性好;防潮、耐腐蚀、耐老化;弹性好,能吸收震动和抗冲击;固化后收缩率小,全透明,易于观察和维修。

3.1.2 灌封胶固化机理

GN-512有机硅凝胶主要由甲基含氢硅油(M组分)和含有催化剂的甲基乙烯基硅油(N组分)组成。N组分的甲基乙烯基硅油是硅凝胶的主材,分子结构如下:

M组分的甲基含氢硅油是硅凝胶的交联剂,分子结构如下:

在催化剂的催化下,氢向乙烯基加成而变成高分子质量、透明的弹性体,反应如下:

3.1.3 灌封胶参数优化

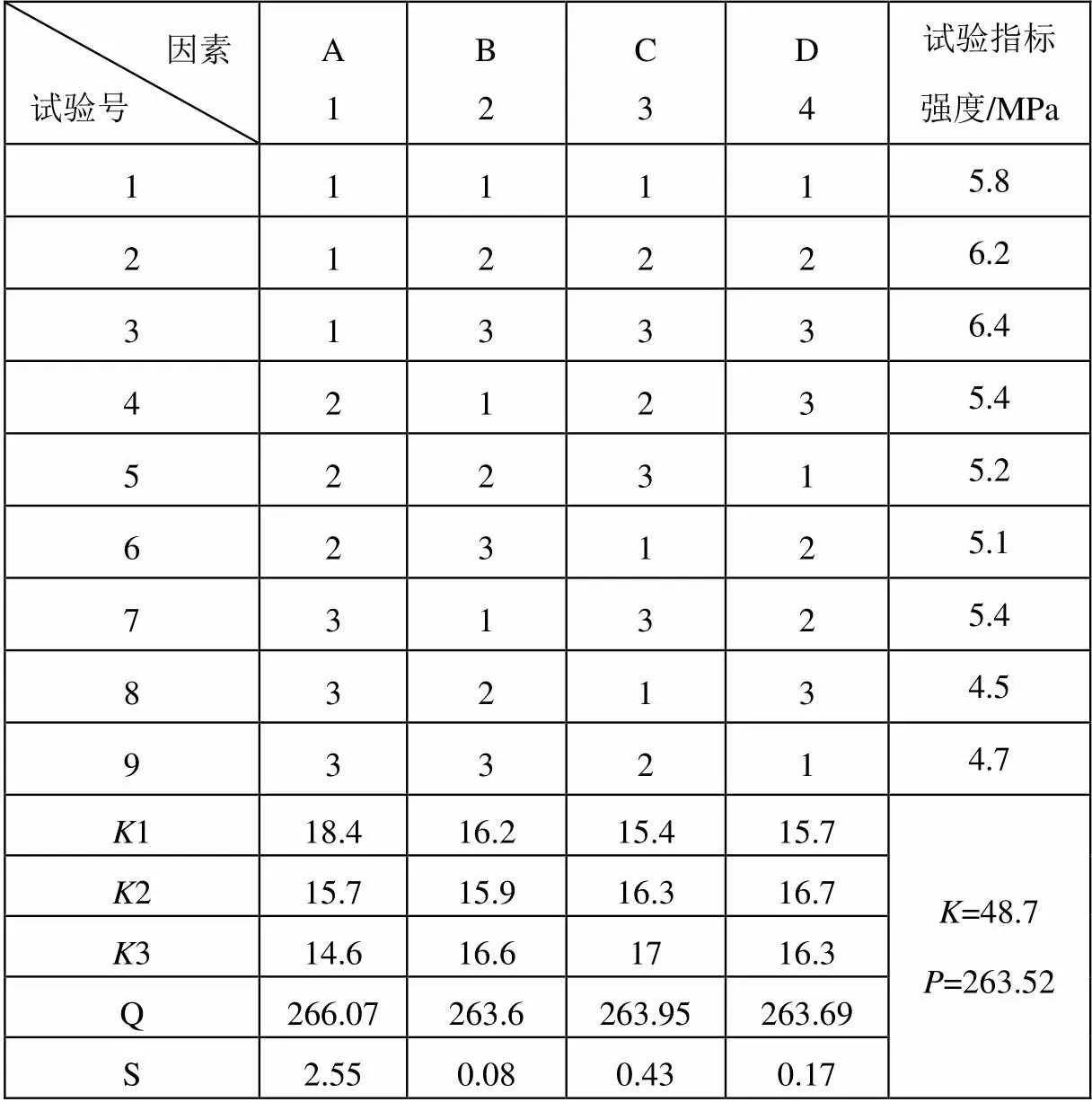

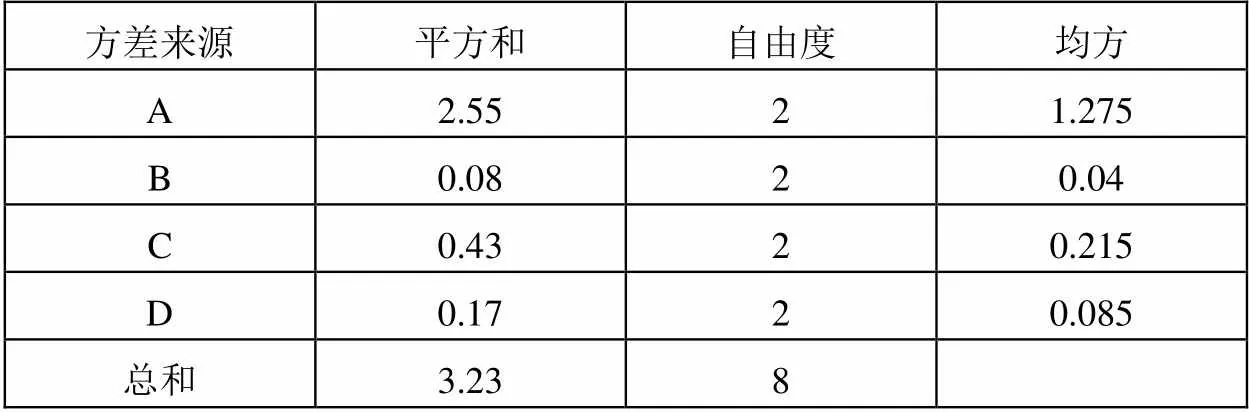

依据固化反应机理,对配胶质量比、固化温度、固化时间、抽真空时间等影响GN-512硅凝胶固化性能的参数开展正交试验,建立4因素3水平表(表2),利用L9(34)正交表确定试验方案(表3、表4)。

表2 正交试验因素水平表

表3 L9(34)正交表试验方案及结果

表4 方差分析表

判断因素影响的主次是根据方差分析的均方大小,均方大的为主要因素,均方小的是次要因素。因此影响GN-512硅凝胶固化性能的因素主次是:因素A胶的配比是最主要因素,其次是固化时间和抽真空时间,而固化温度影响最小,选择每个因素K1、K2、K3、K4中最大的水平,即:A1B3C3D2,A1固化剂(质量比1∶1) B3固化温度(25℃)C3固化时间(24h)D2抽真空时间(3min)。可以看出,在确定质量配比和固化时间之后,固化温度对硅凝胶固化性能的影响减弱,由于加热固化对印制板组件上各类元器件可靠性会产生影响,因此选择室温条件固化GN-512硅凝胶更切合实际,操作性强。

对A1B3C3D2组合进行了3次验证试验,试验结果如表5所示。

表5 验证试验结果

依据试验结果,最终确定GN-512硅凝胶技术条件:基体∶固化剂=1∶1,固化温度室温25℃,固化时间24h,抽真空时间3min。

3.2 灌封关键工艺技术

结合我单位对电子器件灌封工艺技术的研究,探索出了一条行之有效的工艺方法,取得了较好的应用效果,确定了大型QFP器件局部灌封工艺流程为灌封准备→铸模→配胶→灌封→真空脱泡→凝胶固化→整修。

3.2.1 灌封准备

QFP器件采用回流焊接后,焊点表面经常会吸附着一层助焊剂,含有机和无机的污染物,不清洗会降低GN-512硅凝胶的粘接强度,严重的会导致胶体在粘结面无法完全固化。因此在QFP回流焊接时使用免清洗焊料,灌封前采用半水清洗印制板组件清洗。

3.2.2 铸模

GN-512灌封胶具有优越的流动性,对QFP器件局部灌封前必须圈定灌封区域。传统方法是利用工装制作专用样条,样条高度满足灌封覆盖器件的高度要求,然后按灌封区域对样条进行手工折弯成形,将样条先用灌封胶粘固到印制板组件板面上,待样条粘固固定后再进行区域内部的灌封,如图2所示,这种手工搭建灌封区域的过程复杂,并且灌封后外观质量差,一致性差。

图2 手工搭建灌封区域的方法

改进铸模围墙方法,采用点胶机设备精确铸模围墙,这种方法是利用点胶机程序控制铸模围墙的路径和高度,自动化铸模,通过设定程序循环次数达到精确控制铸模高度,使铸模胶在铸模路径上一层一层地累加高度,循环一次高度增加一层,直至满足QFP器件灌封高度要求。选择不流动的塑性胶,其特点是点胶后形状不会发生变化和流动变形。铸模效果如图3所示,点胶机精确铸模示例如图4所示。

图3 铸模效果图

图4 点胶机精确铸模示例

3.2.3 配胶

将GN-512硅凝胶的A组份和B组份按质量比1∶1用天平称取,放置于干净的烧杯内混合,用玻璃搅棒搅拌均匀,至不应存在浅色条纹或斑纹,混合胶液呈灰色。搅拌均匀的胶液置于真空干燥箱内在真空表读数0.1MPa的条件下抽出气泡,反复进行,直至无气泡。

3.2.4 灌封及真空脱泡

由于GN-512硅凝胶具有优越的流动性,可使用注射器手工灌注,灌封样件按注胶口位置倾斜放置,然后将配制好的灌封胶沿铸模围墙一侧内壁缓缓连续灌注,避免裹进气泡,胶液流速均匀,并且缓慢减小样件倾斜角度,直至满足灌封高度。

气泡的存在除了影响美观,还严重影响灌封组件的使用可靠性。灌封后将组件置于真空干燥箱内在真空表读数0.1MPa的条件下抽出气泡,反复进行“抽-放-再抽”操作2~3次,表面的气泡可用大头针挑掉。

4 灌封验证结果

大型QFP器件采用GN-512硅凝胶灌封后,外形美观,一致性非常好,灌封区域全透明状态,不影响焊点外观检测,极易适合大批量生产加工,如图6所示。样件按表6振动试验条件进行了随机振动试验,引脚焊点合格,经X光判查引脚状态良好,无断裂情况出现,如图7所示。有效提高印制板组件在复杂和恶劣环境下的可靠性,进一步保障了电子整机的质量。

图6 半自动灌封效果

表6 随机振动试验条件

图7 振动试验后焊点情况

5 结束语

在印制板组件上装焊QFP封装器件,其焊点和引脚主要承担着传递电信号、提供散热途径、结构保护与支撑等作用。然而尺寸较大的QFP封装器件由于其重量大、引脚纤细柔软,在随机振动载荷下的应力场条件下,引脚极易发生变形、断裂。本文采用灌封技术进行印制板组件上大型QFP封装器件的加固处理,通过实验选择了合适的灌封胶和灌封工艺参数,并采用的灌封工艺操作简单,外形美观,产品一致性非常好,极适合大批量生产加工,有效提高印制板组件在复杂和恶劣环境下的可靠性,进一步保障了电子整机的质量。

1 崔海坡,恩清. 不同结构参数下QFP封装的随机振动分析[J]. 焊接学报,2015,36(11):21~24

2 罗刚. 电子器件灌封材料的现状及发展趋势[J]. 实验科学与技术,2010,8(3):20~22

3 冯传均,王传伟,戴文峰,等. 高压模块的有机硅凝胶灌封工艺设计与改进[J]. 电子工艺技术,2015,36(1):51~53

Study on Potting Technology of Large-sized QFP Device on Printed Circuit Board Assembly

Yang Xiaojian Ming Liwen Shen Li

(Beijing Institute of Computer Technology and Application,Beijing 100854)

The potting technology of large-sized QFP device is described in details. The silicone gel was selected as potting material according to the characteristics of large-sized QFP device. The potting process parameters were selected by optimization test, the potting method was improved to solve the corresponding key technical problems of the potting process, and the reasonable potting process was determined. The experimental results of potting samples show that the potting technology is able to meet the design requirements for printed circuit board assembly.

printed circuit board assembly;large-sized QFP device;potting technology

杨小健(1986),工程师,应用化学专业;研究方向:电气互联工艺技术。

2017-11-07