一种航天线缆压接电阻智能检测系统设计

2017-02-05张自强李根梓陆晓涛杨大兵陈雨田

张自强 李根梓 陆晓涛 杨大兵 陈雨田

一种航天线缆压接电阻智能检测系统设计

张自强 李根梓 陆晓涛 杨大兵 陈雨田

(北京航天新风机械设备有限责任公司,北京 100854)

针对传统电笔式毫欧表检测方法具有检测覆盖性差、数据不稳定且不易存储的缺点。提出一种航天线缆压接电阻智能检测方法,以高精度低电阻测量单元为数据采集内核,下位机嵌入式处理器对测量数据进行滤波、最小二乘法处理,并将结果传至上位机进行合格性判定和人机交互,数据被实时存储。线缆制作安全可靠,为我军装备提供有利保障。

压接电阻;人机交互;实时存储;安全可靠

1 引言

压接是在自然环境中用机械方法将导线进行冷压接,该连接方式起源于美国40年代,为了解决海军航空母舰上舰载飞机电连接器耐盐雾腐蚀、寿命低的问题[1,2]。压接连接器重量轻、耐腐蚀性好、寿命长、电磁兼容性好、操作简单、质量易控制,为美国军方专用,广泛应用在航空、航天领域。国内从70年代开始引进,已成为军品电缆连接技术中主流加工方法[3]。

随着科学技术的不断进步,我军的军事装备也日益复杂,装备综合化程度越来越高,尤其在航空、航天等领域的各种作战系统中,这种互联关系更为突出。压接电阻作为线缆压接连接电气性能的重要参数,在武器装备线缆网的生产过程中至关重要。目前,国内航天线缆制造厂商使用的线缆压接电阻检测设备主要是传统的电笔式毫欧表,对完成压接的导线采用手动破坏性抽检方式进行测量[4]。航天产品线缆的压接电阻阻值范围为mΩ级[5],在测量中需要排除导线电阻和接触点电阻,另外由于压接插针体积较小,手工将毫欧表的电笔与被测点相连接较为费时。因此,使用传统的毫欧表进行压接电阻检测存在覆盖性差、数据不稳定等问题,检测数据精度低,也不利于电子数据记录和上传,为产品运行留下隐患。

2 压接电阻智能检测系统

2.1 系统概述

压接电阻智能检测系统由控制单元、测量工装和上位机三部分组成[5],控制单元通过测量工装采集导线压接电阻数据并进行滤波、最小二乘法拟合处理,由通讯接口将处理后的数据传输至上位机,在显示器上显示和人机交互,并在存储器中实时存储,便于问题追溯和生产过程的工艺优化。系统功能框图见图1。

图1 系统功能框图

压接电阻智能检测系统以控制单元作为系统功能实现和数据处理、传输的控制中枢,其中高精度低电阻测量内核为数据采集模块,AC/DC开关电源器进行电压交直流转换为嵌入式处理器和上位机系统供电,DC/DC变压器独立为高精度低电阻测量内核供电,减少电磁干扰和供电纹波对低电阻测量的影响,温湿度传感器采集系统工作温度和湿度数据并由嵌入式处理通过通讯接口传输至上位机,散热风扇实现系统散热;测量工装采用柔性夹持工具,实现被测导线快速装卡、固定;上位机由智能化人机交互平台进行合格性判读和人机交互,结果通过显示器输出并在存储器中存储。

2.2 测量原理

a 测量工装 b 测量电路

航天产品线缆的压接电阻阻值为0.6~5.0mΩ[6],属于低电阻检测,测量探针与被测电阻之间的接触电阻为10-2Ω数量级,传统的二端法测量结果存在较大的误差[7]。采用四端法测量,提出一种柔性夹持测量工装,提高压接电阻检测阻值的精确度和准确度,测量工装和测量原理如图2所示[8,9]。

图2a中,探针接口分别与驱动探针、检测探针、校准探针连接;被测导线一端已压接完成,一端裸露线芯,通过夹持旋钮固定在测量工装上;夹持旋钮下面是柔性固定凹槽,压接端子和线芯固定在凹槽中,被测点与探头为面接触。图2b中,四端法测量等效为由额定电流源输出驱动电流,电压表测量被测电阻的阻值。1、2为检测探针与被测电阻之间的接触电阻;3、4为驱动探针与被测电阻之间的接触电阻。

额定电流源输出电流通过驱动探针加载到被测电阻上,电压关系满足[10]:

其中,为电压表检测探针测得上的电压;x为两端实际电压;y、z分别为接触电阻1、2两端电压。

电压表的输入阻抗为108Ω数量级,流过检测探针的电流很小可忽略不计,即:

由此可知,被测电阻可以表示为:

四端法测量电阻,由电压表显示电压与输出电流的比值即可得出。避免了探针接触电阻的影响,提高线缆压接电阻测量的精确度和准确度。

2.2.1 压接电阻测量

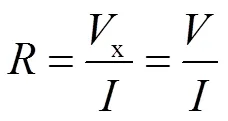

被测导线一端已经压接完成,另一端为裸线端,导线通过柔性夹持旋钮固定在测量工装上,检测探针与被测导线面接触。被测导线示意如图3所示。

图3 被测导线示意图

图3中,为压接端尾部至裸线端尾部导线长度,在导线装入测量工装前经测量得知,单位为m;导线的电阻率为,单位为Ω·m;横截面积为,单位为m2;高精度低电阻测量内核四端法测量导线的阻值为D。压接电阻YJ可以表示为[11]:

式(4)中,参数在被测导线的技术手册中可以查询,D由实际测量和测量内核数据得知,从而可以得到线缆压接电阻YJ的阻值。

2.3 控制单元

控制单元是系统进行数据采集、处理、传输以及功能实现的控制中枢。高精度低电阻测量内核完成数据采集,采用精密直流低电阻测试仪的处理内核,测量电阻分辨率0.1μΩ,测量精度0.05%,测量速度30次/s,通过与嵌入式处理器通讯,将测量数据处理和传输。嵌入式处理器进行数据处理、传输及功能实现,以恩智浦LPC2368作为核心CPU,搭配复位电路、电源稳压电路、晶振电路及数据串行通讯电路构成。嵌入式处理器接收高精度低电阻测量内核的实时测量值,并通过内部嵌入式软件实现数据滤波、最小二乘法拟合处理,通过RS232串行总线与上位机工业平板电脑进行数据交互,反馈测量结果和接收人机交互指令。嵌入式处理电路原理如图4所示。

图4 嵌入式处理电路原理图

图4中,+5V的直流电压经电源稳压电路滤波、降压处理后输出+3.3V直流电压为嵌入式处理器供电。高精度低电阻测量内核通过隔离通讯芯片RSM232D与嵌入式处理器RS232通讯,将压接电阻测量数据实时传入处理器中进行滤波、最小二乘法处理。上位机通过收发器MAX3232E与处理器RS232通讯,将处理后的数据信息实时在上位机人机交互界面上显示及合格性判定,同时接受用户交互信号,通过嵌入式处理器控制高精度低电阻测量内核进行压接电阻检测。采用MAX708电压监控芯片和74HC125D总线缓冲器搭建复位电路,当开关键S1按下后,处理器停止工作,系统复位。

2.4 软件设计

软件设计应用架构包含应用层、应用逻辑层、核心应用服务层及基础软件层四个子系统,各子系统逻辑上互相独立,数据交换采用统一的平台。软件工作流程如图5所示。

图5中,不同权限的用户通过独有的密码登录。操作人员通过人机交互界面进行压接电阻检测,并将数据实时存储在系统数据库中;开发人员登陆后可以查看系统配置并进行功能维护;管理人员可以对测量数据进行处理,便于线缆生产过程中压接环节的工艺优化和问题追溯。

图5 软件工作流程图

3 实验与验证

3.1 校准实验

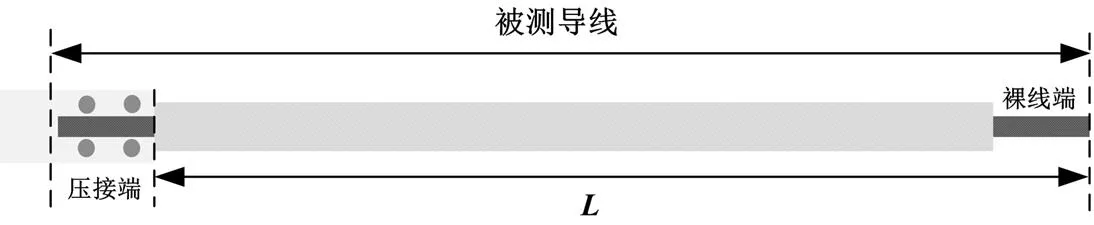

表1 校准结果

对压接电阻智能检测系统进行了校准实验。采用ZGD直流过渡电阻器、BZ3标准电阻,参照JJG827—2001《直流低电阻表检定规程》,电阻标准值选取从0.10~10.0 mΩ进行校准实验。压接电阻智能检测系统校准结果如表1所示。

由表1可以看出,压接电阻智能检测系统检测精度为0.01 mΩ,测量不确定度为1´10-3~1´10-2。检测精度满足线缆压接电阻要求,结果真实有效。

3.2 压接电阻检测

选用上海线缆厂生产的FF46-2Q型19芯镀银导线,线芯截面积=0.03mm2,长度=20cm,线缆手册上查到该导线的电阻率=1.275´10-3mΩ·cm。压接端子选取CDb-0.3孔型,进行了50次检测,在压接电阻智能检测系统人机交互界面上显示的压接电阻阻值如图6所示。

由图6可以看出,实验结果具有较高的一致性和可重复性,数据有效,可以对线缆压接电阻进行判定。

图6 压接电阻检测实验结果

4 结束语

航天线缆压接电阻智能检测系统实现了压接电阻高精度检测、合格性判定和数据记录上传,解决了传统的毫欧表检测方法数据稳定性和一致性差、记录繁琐的问题。压接电阻检测精度达0.01mΩ,测量不确定度1´10-3~1´10-2,检测数据真实有效,具有一致性,提高线缆制作的可靠性,为我军装备提供有利保障。

1 史建丽,张立军. 压接电缆制作工艺研究[J]. 火箭推进,2005,31(1):39~43

2 何晓宇,曾翔君,杨旭,等. 电力电子集成模块中压接结构及其电接触特性[J]. 中国机电工程学报,2008,3(25):50~54

3 李能贵. 电子元器件的可靠性[M]. 西安:西安交通大学出版社,1990

4 徐林,邱凯,李瑛,等. 航天压接型电缆组件失效模式分析[J]. 航天制造技术,2014(4):28~31

5 张自强,张伟. 一种线缆压接电阻无损测量系统[P]. 中国:CN106771613A,2017-05-31

6 徐英. 压接连接工艺技术研究[J]. 电子工艺技术,2005,26(1):21~23

7 顾卓璟,张兴敢,唐岚,等. 一种高精度电阻测量仪系统设计[J]. 现代电子技术,2012,35(3):184~187

8 陆晓涛. 一种压接电阻无损测量工装[P]. 中国专利CN106526325.A,2017-03-22

9 周守昌. 电路原理[M]. 第2版. 北京:高等教育出版社,1999

10 吕泉. 低电阻测量方法分析[J]. 贵州教育学院学报(自然科学)[J]. 2005,16(2):30~32

11 康华光. 电子技术基础模拟部分[M]. 第4版. 北京:高等教育出版社,1998

Deisgn on An Intelligent Measurement System for Pressure Resistance of Space Cable

Zhang Ziqiang Li Genzi Lu Xiaotao Yang Dabing Chen Yutian

(Beijing Aerospace Xinfeng Mechanical Equipment Co., Ltd, Beijing 100854)

Traditional pressure resistance of space cable is achieved by using an electric-pen-type milliohm-meter. The milliohm-meter shows drawbacks as poor measurement coverage, low operating efficiency, lack of data stability and difficult to store. An intelligent measurement system for pressure resistance of space cable is proposed. A high precision ohm unit is used as the kernel measurement, and measurement data from the ohm unit are filtered and least squares fitted by an embedded processor. The processed data are transmitted into the upper computer to conduct conformity determination and man-machine interaction, and measurement data are being real-time storage. Experimental results reveal thathigh safe and reliability has been achieved by using the proposed system, which providing a favorable guarantee for our military equipment.

pressure resistance;man-machine interaction;real-time storage;safe and reliability

张自强(1988),工程师,仪器科学与技术专业;研究方向:航天器电气系统理论研究与相关设计。

2017-10-17