碳含量对注射成形HK30不锈钢显微组织与力学性能的影响

2017-02-02张浩何浩李益民张翔

张浩,何浩,李益民,张翔

碳含量对注射成形HK30不锈钢显微组织与力学性能的影响

张浩1,何浩2,李益民1,张翔1

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 广西科技大学材料科学研究中心,柳州 545006)

针对实际生产中注射成形HK30不锈钢碳含量较高导致其性能下降的问题,本研究在喂料中添加石墨来改变注射成形HK30奥氏体不锈钢的碳含量,研究碳含量(质量分数,下同)对HK30不锈钢显微组织与力学性能的影响。结果表明,随碳含量从0.02%增加至0.49%,HK30奥氏体不锈钢的氧含量降低,材料的孔隙减少,相对密度、硬度和抗拉强度都提高;随碳含量增加,不锈钢晶界处逐渐析出M23C6型碳化物,少量晶界碳化物的析出能强化晶界,使材料硬度与强度都显著提高,但碳含量从0.18%增加至0.49%,烧结阶段液相量大幅度增加,材料出现过烧,并且晶界碳化物异常长大,达到3~5 μm,材料的伸长率显著减小到26%。当碳含量控制在0.18%时材料性能最优,硬度(HV)达到162.81,相对密度为96.4%,抗拉强度和伸长率分别为589.96 MPa和45.7%。

MIM;HK30不锈钢;碳含量;碳化物;显微组织;力学性能

金属注射成形(metal injection molding,简称MIM)因能以较低成本制备具有复杂形状的高性能金属零部件而越来越受到人们的重视[1−2]。HK30不锈钢是HK系列不锈钢中的一种应用较广泛的耐热奥氏体不锈钢,具有优良的力学性能、抗氧化性能以及抗腐蚀能力。采用MIM工艺制备的HK30不锈钢发动机涡轮叶片等零件能满足较严苛环境下的使用要求。由于注射成形HK30不锈钢的原料粉末粒度非常细小,表面活性高,在生产过程中难免接触空气而发生氧化,导致碳含量下降,但另一方面,MIM在喂料制备过程中添加了有机粘结剂,如果脱脂过程控制不当可能导致无定形碳析出[3−4]而使碳含量增加。这使得MIM不锈钢的碳含量控制难度增加。而碳含量的波动对奥氏体不锈钢的烧结密度、抗腐蚀性能和显微组织有很大的影响[5]。例如文献[6]报道,铁素体不锈钢中碳含量提高会增加晶界腐蚀的倾向,但能促进烧结致密化并扩大奥氏体相区,因此HK30的碳含量通常要求在0.2%~ 0.3 %之间。王狂飞等[7]通过数值模拟研究了碳含量对奥氏体等温相变的影响,发现碳含量越高,在奥氏体–铁素体界面处的铁素体相长大速度越小,因此可通过改变碳含量来调控材料的组织。WU等[8]对于注射成形17-4PH不锈钢脱脂过程的研究结果表明,在600 ℃温度下热脱脂的样品比在450 ℃热脱脂的样品含有更低的残余碳,在相同条件下烧结后,不锈钢的抗拉强度更低,但具有较高的延性。沈红仁等[9]发现在HK30不锈钢中添加Ti后,C优先与Ti结合,从而降低基体的碳含量,使HK30不锈钢的致密度与力学性能均有所下降。在注射成形HK30不锈钢的实际生产中,由于粉末的氧化以及脱脂过程中无定形碳的产生,产品的最高碳含量高达0.46%,导致材料性能下降,但目前国内对MIM HK30不锈钢这一牌号中的碳含量对合金组织和性能影响的研究很少,且HK30烧结窗口很窄,材料中最佳碳含量难以确定。本文通过在喂料中添加石墨来改变不锈钢的碳含量,研究碳元素对MIM制备HK30不锈钢显微组织和力学性能的影响,并提出HK30性能最优时的碳含量,对生产控制碳含量具有一定指导意义。

1 实验

1.1 注射成形HK30不锈钢的制备

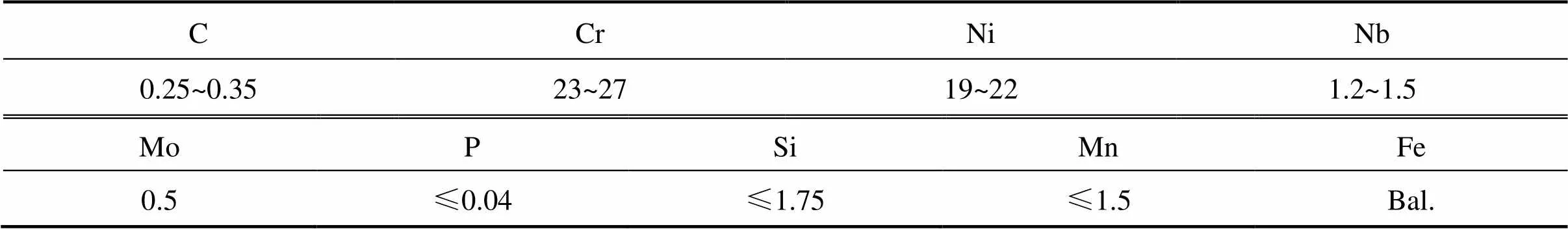

实验采用Osprey公司提供的气雾化HK30不锈钢粉末(V50=19.08um)和石墨粉末为原料。HK30不锈钢粉末的化学成分列于表1。

实际生产中注射成形HK30不锈钢的最高碳含量高达0.46%,因此本实验在HK30不锈钢粉末中加入石墨粉,石墨添加量分别为0,0.04%,0.20%,0.31%和0.50%。将主要成分为石蜡(PW)、硬脂酸(SA)、聚丙烯(PE)和植物油等的蜡基粘结剂与添加了石墨的HK30不锈钢粉末混合,粉末装载量(体积分数)为58.20%,经混炼、制粒后注射成形制备拉伸试样生坯。采用溶剂脱脂+热脱脂两步脱脂法进行脱脂。溶剂脱脂所用的溶剂为二氯甲烷,脱脂温度为36 ℃,脱脂时间为6 h;溶剂脱脂后的样品在50 ℃温度下干燥1 h,然后Ar气氛保护下在最高温度为800 ℃进行热脱脂,最后在Ar气氛下1 280 ℃烧结,保温5 h,得到注射成形HK30不锈钢拉伸试样。

表1 HK30奥氏体不锈钢粉末的化学成分

1.2 性能检测

采用排水法测定注射成形HK30不锈钢的密度,并按照理论密度为7.78 g/cm3计算相对密度;用LECO碳–氧分析仪测量不锈钢的碳、氧含量;用Polyvarmet金相显微镜观察材料的微观结构;用Instron万能试验机测试材料的抗拉强度和伸长率,拉伸速度为2.0 mm/min,并用JSM-6360扫描电镜观察拉伸断口形貌,拉伸试样尺寸如图1所示;用MicroMet-5140显微硬度仪进行硬度测试,每个试样测10个点,计算平均值;利用电子场发射JXA-8530F电子探针显微分析仪(electron probe micro-analyzer,简称EPMA)对不锈钢进行点分析和面扫描分析。

图1 注射成形HK30不锈钢拉伸试样尺寸

2 结果与讨论

2.1 烧结致密化

表2所列为HK30不锈钢的氧含量与相对密度随碳含量的变化。从表中看出不锈钢的碳含量为0.02%~ 0.49%,随碳含量升高,HK30不锈钢的氧含量逐步降低。这是因为HK30粉末粒度非常细,表面活性高,在储存或生产时与空气接触,粉末表面发生少量氧化,在表面易形成Fe3O4和Fe2O3等氧化物[10],在烧结时碳与HK30表面氧化物发生反应形成CO或者CO2脱离烧结体,随碳含量增加生成更多的CO或者CO2,从而导致材料的氧含量降低;梁静等[11]研究表明在TZM钼合金粉中添加活性金属元素和碳进行真空烧结时,金属粉末与烧结气氛中的杂质气体发生反应而产生氧化物,碳元素再与材料中的氧化物发生氧化还原反应形成CO逸出,因此碳的添加使得材料中氧含量降低,与本实验结果一致。从表2还看出,不锈钢的相对密度随碳含量增加而提高。分析认为是碳与HK30粉末表面的氧化物发生氧化还原反应,使得粉末颗粒表面的氧化物减少,HK30粉末颗粒之间有更多的接触,烧结过程中物质能够顺利迁移,通过原子扩散更易形成烧结颈,从而促进烧结致密化,不锈钢的密度提高。文献[12]报道预氧化铜颗粒的表面氧化层阻碍烧结颈的形成,需要在更高烧结温度下才出现烧结颈。

图2所示为不同碳含量的HK30不锈钢金相组织,可见所有样品均为奥氏体相,随碳含量增加,材料中孔隙逐步变小、球化且减少。碳含量为0.02%,0.05%和0.18%的样品孔隙较明显,孔隙之间不相互连通并呈现为圆滑形状。孔隙较多是因为碳含量较低时,材料氧含量较高,即不锈钢粉末表面氧化物较多,烧结时阻碍物质向孔隙迁移,从而在烧结体中留下较多孔隙。碳含量为0.02%的HK30不锈钢样品孔隙最大,大孔直径已达到12~15 μm;碳含量为0.05%的样品中看到孔隙稍微减小,但仍然存在较多的球形孔隙,孔隙直径在3~6 μm;碳含量为0.18%时,孔隙大小和数量已有少量的收缩、减少;碳含量增加到0.3%时,氧含量仅为0.03%,材料中孔隙尺寸和数量显著降低;当碳含量增加到0.49%时,氧含量降至0.005%,不锈钢的致密度最高,达到97.81%,样品中难以观察到孔隙的存在。这是因为随碳含量增加,不锈钢的液相线温度降低,在相同烧结温度下高碳含量试样有更多的液相量,液相迅速、均匀地润湿粉末颗粒表面,促进物质迁移,使得孔隙逐渐球化并不断缩小,试样的密度随之升高。GERMAN等[13]研究发现通过在316L不锈钢中添加Ni和B元素,在烧结时出现液相,使得添加Ni元素试样在1 285 ℃烧结条件下和添加B元素试样在1 245 ℃烧结条件下的相对密度均达到98.78%。文献[14]报道HK30不锈钢的烧结窗口较窄,利用Thermocalc软件计算发现HK30不锈钢随碳含量增加,液相点温度降低,烧结温度略微高于液相线温度点时,液相量急剧增多。因此,本实验中密度随碳含量增加而升高,是因烧结时碳含量较高的试样(0.30%、0.49%)出现了更多液相量,促进孔隙收缩和孔隙数量减少。所以必须严格控制HK30不锈钢的碳含量与烧结温度,碳含量过低则烧结难以致密,碳含量偏高或烧结温度偏高则出现大量液相,使材料出现过烧现象,从而影响材料的力学性能。

表2 HK30不锈钢的氧含量与相对密度随碳含量的变化

图2 不同碳含量的HK30不锈钢金相组织

(a) 0.02%; (b) 0.05%; (c) 0.18%; (d) 0.30%; (e) 0.49%

2.2 显微组织

图3所示为不同碳含量的HK30不锈钢碳元素的EPMA面扫描分析。图中的红色部分为碳元素富集区域。由图可见,碳元素均沿HK30奥氏体晶界出现偏聚,对碳元素偏聚处进行电子探针显微分析(electron probe microanalysis,EPMA),结果列于表3。结果表明碳元素偏聚处析出物的Cr和C的原子比为64:15,最接近于M23C6碳化物,因此可以断定这种析出物为富Cr的M23C6型碳化物( M为Cr、Mo、Fe)。刘江文等[15]研究发现25-12型奥氏体钢长期使用后有M23C6型碳化物在晶界析出,且有部分M23C6型碳化物转变成M6C型碳化物。

表3 HK30不锈钢晶界析出物的电子探针显微分析结果

由面扫描结果和EPMA结果可知,碳化物均在HK30的晶界处偏聚析出,且随碳含量增加,晶界处碳化物显著增加,所包覆的晶界多,晶界处碳化物层厚度增加。由图3(a)可知,HK30中的碳含量为0.02%时,碳元素在基体中分布较均匀,晶界处没有碳化物析出,这是由于室温下奥氏体中碳的固溶度约为0.02%,碳元素仍固溶在奥氏体基体中[5],因此没有碳或者碳化物在晶界处偏聚析出;当碳含量增加到0.05%时,晶界处开始出现碳偏聚,但偏聚程度很低,只有少数几个微区出现红色的碳偏聚区;碳含量为0.30%的试样,晶界已出现大量较厚碳化物层包覆情况;当碳含量增加至0.49%时,晶界处形成更大区域的碳化物析出。KEARNS等[14]用Thermocalc软件计算了不同碳含量的HK-30中碳化物所占比例,计算结果表明HK30不锈钢中碳化物含量与碳含量成正比,与本实验中碳化物量随碳含量增加而提高的结果一致。碳化物沿晶界析出是因为碳化物的析出与长大是一个扩散过程,奥氏体晶界处为高能量区,有较多的悬空键,且晶界处的扩散相对更快,而Cr为强碳化物元素,更容易与C元素扩散到晶界处进行非均匀形核形成碳化物。初生的碳化物与基体有共格关系并沿晶界分布,如15Cr25Ni不锈钢中M23C6型碳化物在奥氏体相界中与奥氏体的界面特定的晶体学关系为:{111}平行于{110}[16]。碳化物在晶界处共格析出一方面能降低晶界的表面能,另一方面能促进碳化物的形核。随着碳化物增加,碳化物长大,碳化物与基体逐渐失去共格关系,出现脱溶且形貌球形化,同时由于此时烧结中晶界处的液相量增加,使碳化物的扩散更易偏聚到一起形成如图3(e)中沿晶界分布的大区域碳化物富集情况。

图3 不同碳含量的HK30不锈钢中碳元素面扫描分析

(a) 0.02%; (b) 0.05%; (c) 0.18%;(d) 0.30%; (e) 0.49%

2.3 力学性能

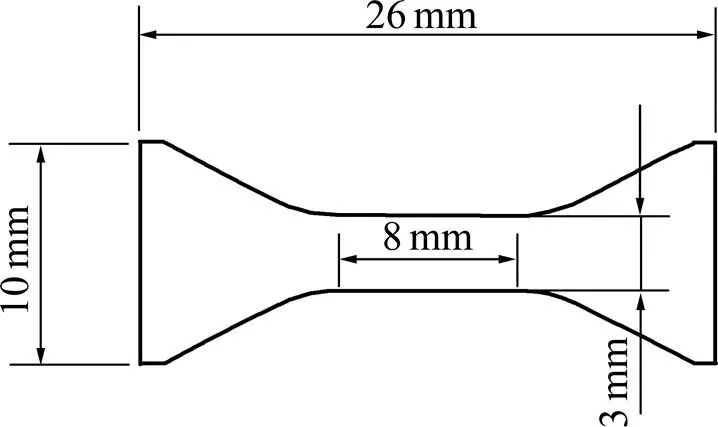

图4所示为HK30不锈钢的硬度与拉伸性能随碳含量的变化。由图4(a)可知,随碳含量增加,HK30不锈钢的显微硬度(HV)持续增加,碳含量为0.02%时,HV为155,当碳含量增加至0.49%时,HV提高至195.7,这是由碳原子固溶到奥氏体中导致晶格畸变起到的固溶强化效果,娄松山[17]等研究也表明随淬火温度提高,碳硼化合物的分解倾向更加明显,其中部分碳硼化合物溶入基体, 促进基体的强化,使高速钢轧辊材料硬度提高。从图4(b)发现随碳含量增加,材料的抗拉强度提高,但碳含量增加至0.18%后,其对抗拉强度的影响减小,而材料的伸长率显著降低。

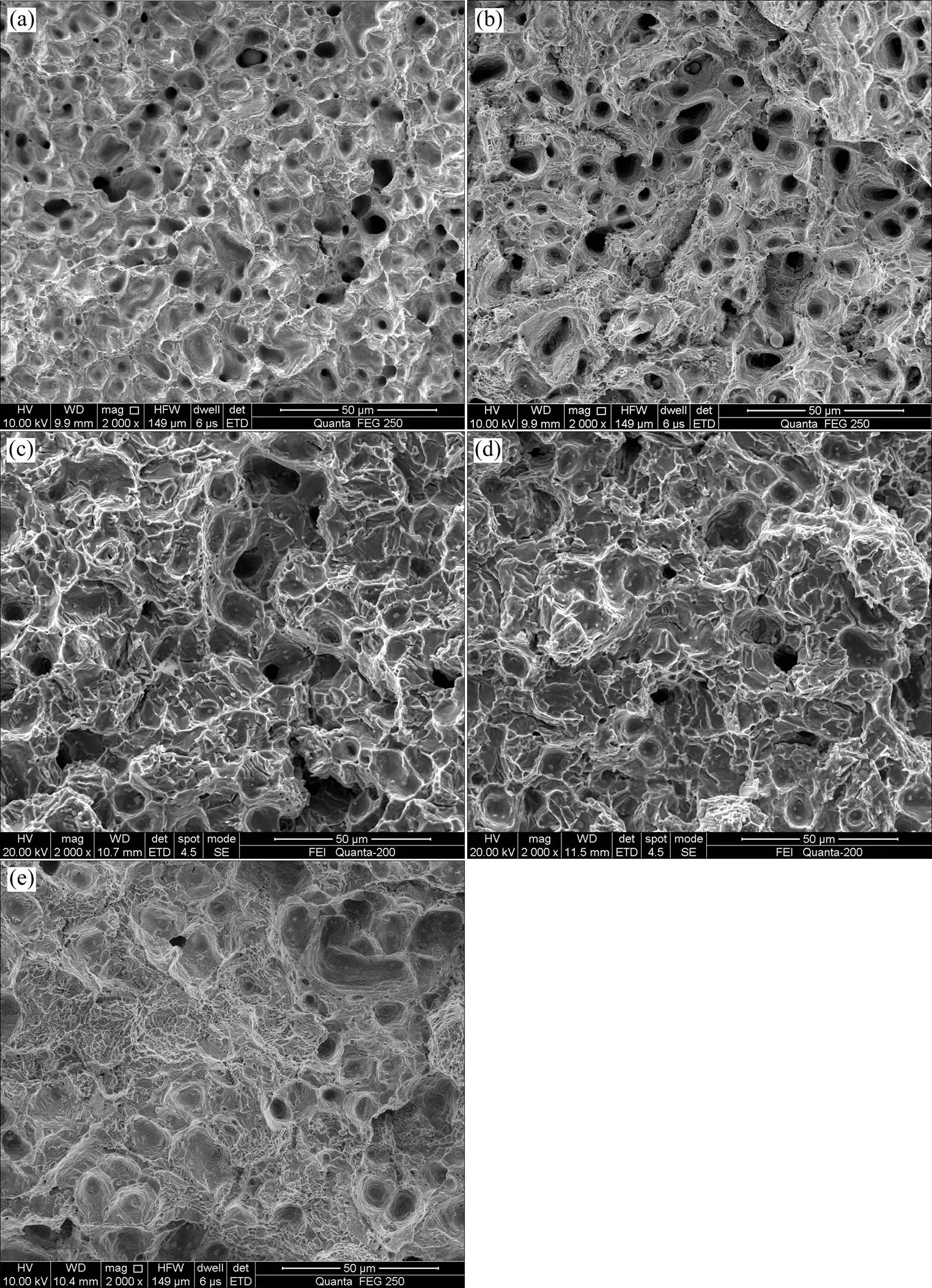

图5所示为不同碳含量的HK30不锈钢试样拉伸断口形貌。可见所有试样的断口形貌都呈现韧窝,表明材料均为韧性断裂。材料的力学性能主要取决于孔隙率和显微组织,随碳含量增加,HK30不锈钢的孔隙减小、致密度提高,与固溶强化作用共同使得其抗拉强度升高(如图4(b)所示)。碳含量对HK30不锈钢力学性能影响主要缘于晶界析出碳化物和烧结时出现的液相量。奥氏体组织具有极佳的延性,受到拉应力作用时通过位错滑移来抵抗外力,但由于位错的增殖和位错在第二相粒子(晶界碳化物)界面形成位错塞积,在界面处因应力集中而形成裂纹源,然后扩展成孔洞,再与邻近孔洞连接,最后沿孔洞边缘撕开,进而发生断裂。SIGL等[18]研究沉淀析出的Cr2O3颗粒对粉末冶金Fe(Cr、Mo)钢断口的影响,发现Cr2O3颗粒与基体界面塑性变形时易形成孔隙,且Cr2O3颗粒间距越小有助于孔隙聚集联通,使得材料韧性降低。本研究中添加少量石墨增碳后,晶界处析出少量碳化物并与基体保持共格关系,这些碳化物强化晶界,阻碍位错滑移,对抗拉强度起到一定的提升作用;随碳含量增加,一方面奥氏体晶界处析出大量碳化物,位错在晶界碳化物和基体界面处形成,造成严重的位错塞积,而且随碳化物逐渐长大增多,形成连续的网状结构时,更使基体组织被分割,在位错塞集处因应力集中成为断裂的发源地[19],导致材料的延性显著降低。另一方面由于HK30材料烧结窗口很窄,碳含量增加导致材料烧结时出现大量液相,从图5观察到碳含量超过0.3%后,晶界处熔化程度严重,碳含量进一步增加至0.49%时,难以辨别晶界,这是由于烧结时晶界处出现大量液相而产生过烧情况,从而弱化晶界,导致伸长率显著降低(见图4(b))。龚丹梅等[20]研究S135钢级钻杆的断裂原因时发现过烧导致晶粒粗大和晶界弱化,材料在发生塑性变形时更易发生断裂。本研究的结果表明MIM HK30的碳含量位于0.2%左右时,材料综合性能最好,当碳含量超过0.2%时材料的伸长率大幅度下降,抗拉强度的提升效果却有限,而实际生产中产品的最高碳含量高达0.46%,因此实际生产中需要严格控制碳含量在0.2%左右。MIM工艺中控制碳含量方式主要如下[21−22]:1) 注射坯粘结剂脱除干净。MIM技术使用的多为有机粘结剂,若在450 ℃时粘结剂仍未脱除,残留的粘结剂会使得产品在烧结阶段增碳,所以热脱脂后期加热速率要低并在较低温度下保温,提高气氛流动速率来促进粘结剂脱除。2)选择适当的烧结保护气氛。最好选用惰性气体,因为使用N2气氛烧结易导致增碳,H2气氛易导致脱碳。3) 保障烧结时的真空度,避免空气中氧等杂质气体进入炉内,高温下使金属粉末发生氧化或直接与碳发生氧化反应导致脱碳。

图4 碳含量对HK30不锈钢显微硬度与拉伸性能的影响

图5 不同碳含量的HK30不锈钢拉伸断口SEM形貌

(a) 0.02%; (b) 0.05%; (c) 0.18%; (d) 0.30%; (e) 0.49%

3 结论

1) 随碳含量增多,MIM HK30不锈钢的晶界处逐渐析出M23C6型碳化物。随碳含量从0.02%增加至0.49%,材料的氧含量降低,致密度、硬度与抗拉强度都提高。

2) 碳含量较低时,少量晶界碳化物的析出能强化晶界,使材料硬度与强度显著提高;碳含量超过0.18%时,烧结阶段液相量大幅度增加,材料出现过烧,并且晶界碳化物异常长大,材料的抗拉强度小幅增加,伸长率显著降低。

3) 需严格控制HK30的碳含量,碳含量(质量分数)保持在0.18%时HK30的相对密度达到96.4%,晶界处出现少量碳化物,材料力学拉伸最优,抗拉强度为589.96 MPa,伸长率为45.7%。

[1] 李益民, 刘剑敏, 何浩, 等. 中国金属注射成形产业和技术现状—机遇与挑战[J]. 有色金属科学与工程, 2013, 4(2): 1−7. LI Yimin, LIU Jianmin, HE Hao, et al. Industrial and technical state of MIM in China: Opportunities and challenges[J]. Nonferrous Metals Science and Engineering, 2013, 4(2): 1−7.

[2] MARTISCHIUS D, WOHLFROMM H, MAAT J, et al. Turbocharger technology presents new opportunities for metal injection moulding[J]. PIM International, 2009, 3(2): 37−42.

[3] RAVI K, ENNETI T, PARK S J, et al. Review: Thermal Debinding process in particulate materials processing[J]. Materials & Manufacturing Processes, 2012, 27(2): 103−118.

[4] HEANEY D F. Handbook of Metal Injection Molding[M]. Cambridge, U K: Woodhead Publishing, 2012: 271−274.

[5] 陆世英. 不锈钢[M]. 北京: 原子能出版社, 1995: 183−185. LU Shiyin. Stainless Steel[M]. Beijing: Atomic Energy Press, 1995: 183−185.

[6] 胡潘, 毛宏焕, 杨弋涛. 碳含量对430铁素体不锈钢耐晶间腐蚀性能的影响[J]. 腐蚀与防护, 2016, 37(12): 956−960. HU Pan, MAO Honghuan, YANG Yitao. Effect of carbon content on intergranular corrosion of 430 Ferritic stainless steel[J]. Corrosion & Protection, 2016, 37(12): 956−960.

[7] 王狂飞, 孙瑞霞, 王继红. 碳含量对奥氏体等温相变影响的数值模拟[J]. 热加工工艺, 2008, 37(16): 87−91. WANG Kuangfei, SUN Ruixia, WANG Jihong. Numerical simulation of effects of carbon content on austenite isothermal transformation[J]. Material & Heat Treatment, 2008, 37(16): 87− 91.

[8] WU Y, GERMAN R M, BLAINE D, et al. Effects of residual carbon content on sintering shrinkage, microstructure and mechanical properties of injection molded 17-4 PH stainless steel[J]. Journal of Materials Science, 2002, 37(17): 3573−3583.

[9] 沈红仁, 李益民, 刘晨, 等. 添加Ti对MIM HK30不锈钢力学性能和尺寸稳定性的影响[J]. 粉末冶金材料科学与工程, 2013(1): 45−52. SHEN Hongren, LI Yimin, LIU Chen, et al. Effect of Ti on mechanical performance and dimensional stability of MIM HK30 stainless steel[J]. Materials Science and Engineering of Powder Metallurgy, 2013(1): 45−52.

[10] 刘峥, 马如璋, 赵钟涛. 超细铁粉和氧化铁颗粒的研究[J]. 理化检验: 物理分册, 1994, 41(3): 17−20. LIU Zheng, MA Ruzhang, ZHAO Zhongtao. A study on ultrafine Fe powder and iron-oxide particles[J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 1994, 41(3): 17− 20.

[11] 梁静, 李来平, 奚正平, 等. TZM合金真空烧结脱氧的机制分析[J]. 稀有金属材料与工程, 2011, 40(6): 987−990. LIANG Jing, LI Laiping, XI Zhengping, et al. Deoxidation mechanism of TZM molybdenum alloys during vacuum sintering[J]. Rare Metal Material and Engineering, 2011, 40(6): 987−990.

[12] ROMARIC C, LE G S, FOAD N, et al. Effect of current on the sintering of pre-oxidized copper powders by SPS[J]. Journal of Alloys & Compounds, 2017, 692(25): 478−484.

[13] BAKAN H I, HEANEY D, GERMAN R M. Effect of nickel boride and boron additions on sintering characteristics of injection moulded 316L powder using water soluble binder system[J]. Powder Metallurgy, 2001, 44(3): 235−242.

[14] KEARNS M A, TINGSKOG T A, COLEMAN A J, et al. A study of microstructure and mechanical properties of metal injection moulded HK-30[C]// GREG R. Advances in Powder Metallurgy & Particulate Materials. Orlando, Florida, USA, 2014: 127−145.

[15] 刘江文, 陈和兴. 25−12型奥氏体耐热铸钢长期服役过程中碳化物的演变现象[J]. 金属学报, 2002, 38(2): 127−130. LIU Jiangwen, CHEN Hexing. Evolution of carbide in 25-12 austenitic heatresistant cast steel during service[J]. Acta Metallurgica Sinica, 2002, 38(2): 127−130.

[16] BECKITT F R, CLARK B R. The shape and mechanism of formation of M23C6 carbide in austenite[J]. Acta Metallurgica, 1967, 15(1): 113−129.

[17] 娄松山, 刘冠宇, 符寒光. 热处理对含硼低合金高速钢组织和性能的影响[J]. 铸造技术, 2012, 33(4): 34−37. LOU Songsan, LIU Guanyu, FU Hanguang. Effect of heat treatment on structure and property of B-bearing LAHSS[J]. Foundry Technology, 2012, 33(4): 34−37.

[18] SIGL L S, DELARBRE P. Impact of oxygen on the microstructure and fracture morphology of Fe(Cr,Mo)-PM- steels[C]// LAWCOCK R. Advances in Powder Metallurgy & Particulate Materials. NJ USA: Metal Powder Industry Federation, 2003: 1−14.

[19] 蒋生蕊, 彭栋梁. 氢致I型裂纹扩展的位错塞积群模型[J]. 强度与环境, 1994(3): 8−15. JIANG Shengrui, PENG Dongliang. Dislocation pile-up model about the hydrogeninduced I-type crack extension[J]. Structure & Environment Engineering , 1994(3): 8−15.

[20] 龚丹梅, 袁鹏斌, 余世杰, 等. S135钢级钻杆管体断裂原因分析[J]. 金属热处理, 2013, 38(7): 118−121. GONG Danmei, YUAN Pengbin, YU Shijie, et al. Fracture analysis of S135 grade steel drill pipe body[J]. Heat Treatment of Metals, 2013, 38(7): 118−121.

[21] 李益民, 李云平. 金属注射成形原理与应用[M]. 长沙: 中南大学出版社, 2004. LI Yimin, LI Yunping. Theory and Application of Metal Injection Molding[M]. Changsha: Central South University Press, 2004.

[22] 张健, 黄伯云. 烧结气氛对注射成形Fe/2Ni合金性能的影响[J]. 粉末冶金材料科学与工程, 1999, 4(4): 152−155. ZHANG Jian, HUANG Baiyun. Influence of sintering atmosphere on mechanical properties of MIM Fe/2Ni alloy[J]. Materials Science and Engineering of Powder Metallurgy, 1999, 4(4): 152−155.

(编辑 汤金芝)

Effect of carbon content on microstructure and mechanical properties of metal injection molded HK30 stainless steel

ZHANG Hao1, HE Hao1, LI Yimin1, ZHANG Xiang1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Research Center of materials science; Guangxi University of science and technology, Liuzhou 545006, China)

To solve the problem of performance degradation due to high carbon content in injection molding HK30 stainless steel, the graphite was added to adjust the content of carbon. The effects of carbon content on microstructure and mechanical properties of metal injection molded HK30 stainless steel were investigated. The results show that the content of oxygen and the number of pores in samples decrease, and the relative density, hardness and tensile strength increase with increasing carbon content from 0.02% to 0.49%. The phase of M23C6precipitats gradually at the grain boundary with the increase of carbon content. The carbides can improve the mechanical properties by strengthen the grain boundaries. When increasing carbon content from 0.18% to 0.5%, the content of liquid phase increases sharply in the sintering procedure, resulting in oversintering and the carbides grain at the boundary grows up abnormally to 3−5 μm, the elongation decreases to 26%. The optimal properties with the hardness of 162.81 HV, the relative density of 96.4%, the tensile strength of 589.96 MPa and the elongation of 45.7% are obtained when the carbon content is 0.18%.

MIM; HK30 stainless steel; carbon content; carbide; microstructure; mechanical properties

2017−02−20;

2017−03−23

何浩,博士。电话:0731-88836310;E-mail: 28241330@qq.com

TG142.25

A

1673-0224(2017)06-739-08