Nix(Ti0.6,W0.4)4C系η相的Ni含量对碳化合成(Ti0.6,W0.4)C-18Ni金属陶瓷组织与性能的影响

2017-02-02文宇熊慧文李志友黎泽豪

文宇,熊慧文,李志友,黎泽豪

Ni(Ti0.6,W0.4)4C系η相的Ni含量对碳化合成(Ti0.6,W0.4)C-18Ni金属陶瓷组织与性能的影响

文宇,熊慧文,李志友,黎泽豪

(中南大学 粉末冶金国家重点实验室,长沙 410083)

先采用高能活化–预烧结法合成TiC基金属陶瓷(Ti0.6,W0.4)4C-Ni (为质量分数,%。=6,8,12,18)系η相粉末,然后再补碳烧结制备(Ti0.6,W0.4)C-18Ni金属陶瓷。分析不同Ni含量的η相粉末的形貌与物相组成,并进一步研究η相粉末的Ni含量对(Ti0.6,W0.4)C-18Ni金属陶瓷组织与力学性能的影响。结果表明,随(Ti0.6, W0.4)4C-Ni粉末的Ni含量增加,η相逐渐由Ni2W4C向Ni6W6C转变;(Ti0.6,W0.4)4C-Ni粉末的Ni含量增加有利于烧结过程中WC的析出,当=12%时,析出颗粒状WC相,当Ni含量增加至18%时,颗粒状WC相转变为板条状,板条状WC相的析出可更有效地提高(Ti0.6,W0.4)4C-Ni金属陶瓷的抗弯强度和韧性。(Ti0.6,W0.4)C-18Ni金属陶瓷的抗弯强度和断裂韧性都随η相粉末的Ni含量增加而提高,当=18%时,抗弯强度和断裂韧性分别为1 730 MPa和15.8 MPa·m1/2。

TiC基金属陶瓷;η相;碳化;板状WC;Ni6W6C

TiC和Ti(C,N)基金属陶瓷具有高强度、高硬度、耐磨性好、化学稳定性优异和成本低等优点,广泛应用于切削刀具领域,并有望成为比WC-Co硬质合金更优选的材料[1−2]。但与WC-Co相比,TiC基金属陶瓷的韧性较差,在高进给量或震动较大的工作环境下容易发生脆性断裂,这是制约该材料推广应用的主要因素[2−3]。由于Ni的高温抗氧化性能好,因此TiC和Ti(C,N)基金属陶瓷中主要是Ni基固溶体。在TiC-Ni金属陶瓷中引入第二相元素(W、Mo、Ta等)形成固溶体碳化物(Ti,M)C,可有效改善Ni对TiC的润湿性,显著提高材料的力学性能[4−6]。其中W在TiC-Ni金属陶瓷中的作用主要是改善Ni对TiC晶粒的润湿性,且(Ti,W)C固溶相中的W含量增加可提高TiC基金属陶瓷的韧性[7−8]。KWON等[7]研究了Ti和W的原子比对(Ti,W)C-Ni金属陶瓷组织与性能的影响,当Ti和W的原子比为6:4时,出现板状WC,金属陶瓷的韧性为16.4 MPa·m1/2。传统TiC基金属陶瓷的制备主要分2步:先通过机械合金化[9]或碳热还原[10]等方法合成 (Ti,M)C固溶体粉末;然后按照一定的比例加入金属粉末,采用粉末冶金法制备TiC基金属陶瓷。其中备受关注的机械球磨激活碳热还原法可制备出超细单相(Ti,M)C固溶体粉末[11],细小的(Ti,M)C在烧结过程中溶解速度较快而获得无环芯相结构的TiC基金属陶瓷[8]。η相碳化法[12−14]制备WC-Co硬质合金是将合成的η相(一种低碳中间相,主要有2种名义配比,Co3W3C(M6C)和Co6W6C(M12C))与碳反应,η相碳化后的WC为板状形貌,板状WC带来的裂纹偏转效应可显著提高硬质合金的断裂韧性。目前通过η相碳化法制备TiC基金属陶瓷的研究较少见。KIM等[13]采用η相碳化法制备WC-Co硬质合金时,发现WC晶粒形貌与C和W在Co中的活性有关,孪晶WC相只有在碳活性高于一定值时才会析出。因此通过改变混合料中的粘结相含量可调控碳化物的碳化速率和形貌,有望获得不同组织和性能的TiC基金属陶瓷。以金属Ti、W、Ni等与C通过高能活化–预烧结可制备TiC基金属陶瓷混合粉末,而η相的碳化过程极大地影响金属陶瓷中硬质相的成份及形态。基于此,本文作者通过机械球磨激活和预烧合成不同Ni含量的η相粉末,然后在η相粉末中补充C和Ni进行碳化反应,制备(Ti0.6,W0.4)C-18Ni系金属陶瓷,研究η相粉末的Ni含量对TiC基金属陶瓷组织和力学性能的影响,以期通过η相碳化后形成板状WC来有效提高TiC-Ni金属陶瓷的强度和韧性,从而为增韧TiC-Ni金属陶瓷提供一种新方法。

1 实验

1.1 样品制备

1.1.1 η相粉末的合成

所用原料粉末如表1所列。按照(Ti0.6,W0.4)4C-Ni(为质量分数。=6%,9%,12%,18%)的名义成分称量原料粉末,进行混合高能球磨。先干磨后湿磨,干磨过程中硬质合金球与原料粉的质量比为30:1,转速为250 r/min,球磨时间为24 h。然后在球磨罐中加入100 mL无水乙醇,转速调整为200 r/min,继续混料6 h,对得到的浆料进行水浴加热蒸发水分,然后在真空干燥箱中干燥8 h。将干燥后的粉末在GSL1600X管式炉中以5℃/min的速率升温至1 200 ℃,保温1 h,保护气氛为氩气,得到Ni含量(质量分数,下同)分别为6%,9%,12%和18%的4组(Ti0.6,W0.4)4C-Ni系η相粉末。

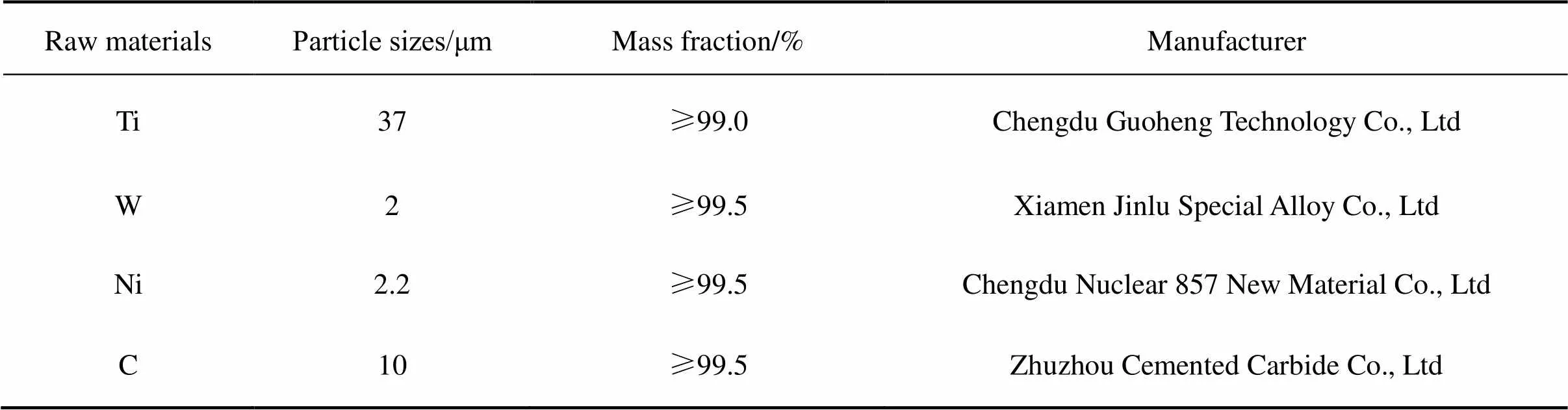

表1 原料粉末特性

1.1.2 TiC基金属陶瓷的制备

在(Ti0.6,W0.4)4C-Ni(=6%,9%,12%,18%)系η相粉末中加入Ni和C,以形成(Ti0.6,W0.4)C-18Ni组分,表2所列为η相粉末、Ni和C的配比。将η相粉末、Ni和C进行混合湿磨24 h,以无水乙醇作为球磨介质,球料质量比为10:1,球磨转速为200 r/min。将得到的粉末浆料水浴加热,水浴过程中加入2%石蜡,经真空干燥8 h、过200目筛后模压成形,成形压力为150 MPa。压坯在氢气炉中400 ℃下保温1 h脱脂。随后将样品在真空炉中以5 ℃/min的速率升至1 100 ℃,保温1 h,然后以3 ℃/min升至1 350 ℃,保温0.5 h,最后以1.5 ℃/min升至1 450 ℃,保温1 h,得到表2中的4组(Ti0.6,W0.4)C-18Ni金属陶瓷样品,样品尺寸为6.5 mm×5.25 mm×20 mm。

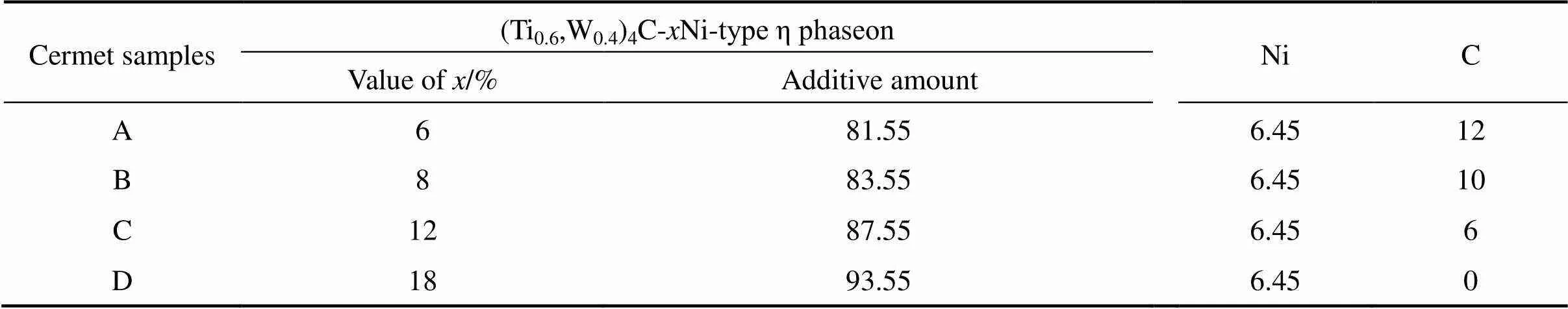

表2 (Ti0.6,W0.4)C-18Ni金属陶瓷的原料组成

1.2 性能检测

利用X射线衍射仪(Rigaku,D/max2550,Cu靶,Kα射线)对(Ti0.6,W0.4)4C-Ni系η相粉末和(Ti0.6,W0.4)C- 18Ni金属陶瓷进行物相分析。在扫描电子显微镜(SEM)(Quanta FEG250)下观察金属陶瓷的显微组织,用美国Instron3369材料力学试样机测定金属陶瓷的抗弯强度(TRS),测量方法按照国家标准GB/T3851—1983《硬质合金横向断裂强度测定方法》进行[15]。利用HVS−50型数显维氏硬度计,采用压痕法测量陶瓷材料的硬度,加载载荷为294 N,保载时间为15 s,并利用公式[16]IC=0.15(P·HV/Σ)1/2计算材料的断裂韧性(式中:HV为维氏硬度,N/mm2;为加载载荷,N;Σ为裂纹总长度,mm)。

2 结果与讨论

2.1 η相粉末

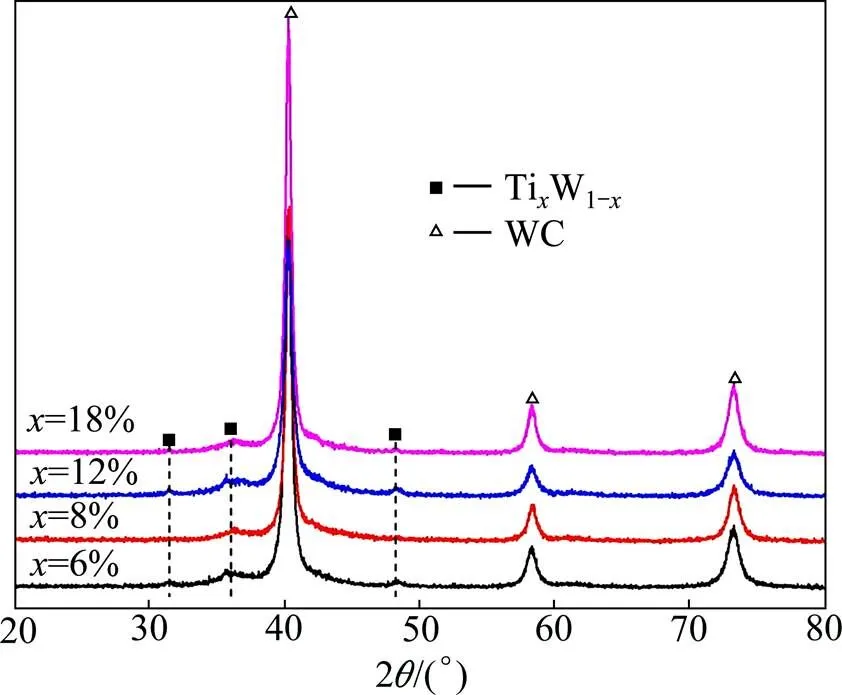

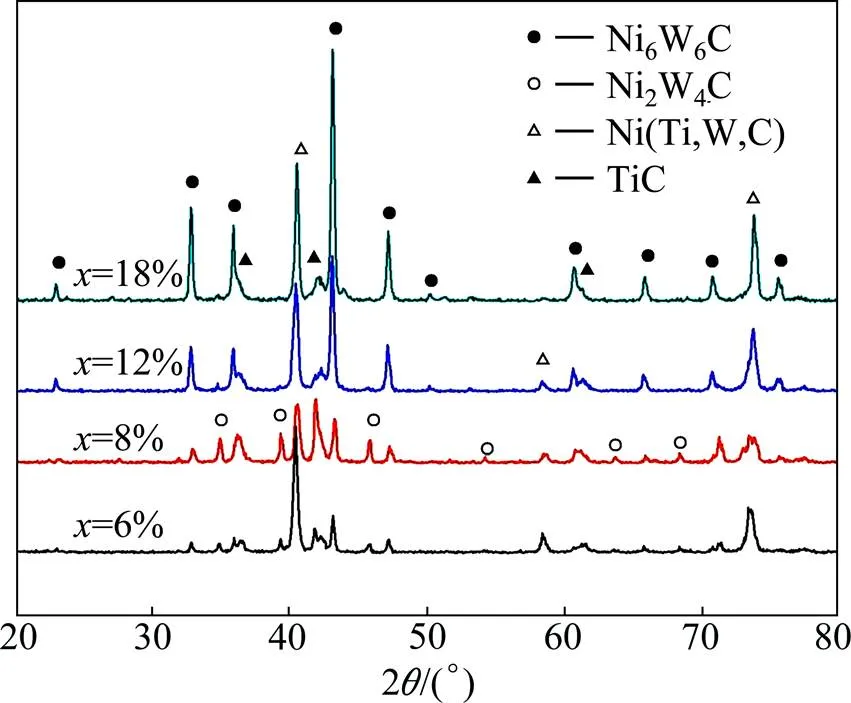

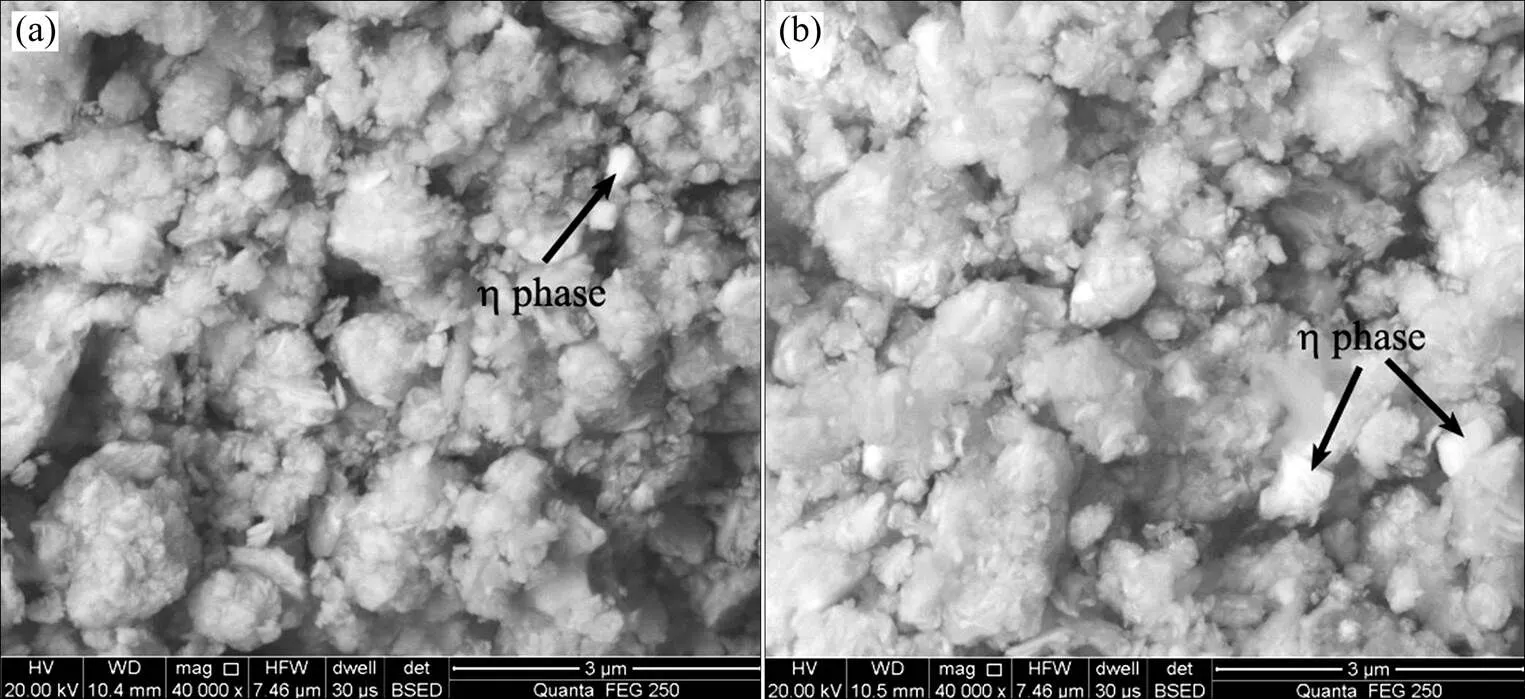

图1所示为(Ti0.6,W0.4)4C-Ni混合粉末高能球磨后的XRD谱。由图可见Ni含量对粉末的物相组成影响不大,均由BCC结构的TiW1−x固溶体和少量WC组成,其中WC是来自硬质合金球的磨削。图中TiW1−x固溶体的峰形较宽,说明Ti,W已发生机械合金化,形成TiW1−x纳米粉体,且结晶度低。图2所示为球磨后的(Ti0.6,W0.4)4C-Ni粉末在GSL1600X管式炉中 1 200 ℃保温1 h热处理后所得η相粉末的XRD谱。由图2可见当Ni含量为=6%时,粉末中的主要相为TiW1−x固溶体、TiC和η相(Ni2W4C和Ni6W6C)。Ni含量增加至9%时,Ni2W4C和TiC的峰强增大,TiW1−x固溶体的峰强减弱。继续增加Ni含量,η相的主要成分由Ni2W4C变为Ni6W6C,其它相无太大变化。当=18%时,体系中主要以Ni6W6C为主,伴有少量固溶相和TiC相。图3所示为低Ni含量(=6%)和高Ni含量粉末(=18%)的η相粉末形貌。从图中看到粉末呈现烧结团聚体形貌,颜色较深的大颗粒为固溶体TiW1−x,白色颗粒为η相;η相形貌均为不规则形状;Ni含量为18%的粉末中η相颗粒数量更多。

图1 (Ti0.6,W0.4)4C-xNi混合粉末球磨后的XRD谱

图2 (Ti0.6,W0.4)4C-xNi系η相粉末的XRD谱

图3 (Ti0.6,W0.4)4C-xNi系η相粉末的SEM 形貌

(a)=6%; (b)=18%

球磨过程中的高能量促使Ti、W和Ni形成Ti-W- Ni固溶体,为BCC结构。因此球磨后,Ni含量只对固溶体的晶格参数有影响,物相组成不变。由于碳在固溶体中的溶解度较低,大部分C聚集分布在固溶体表层[17]。在1 200 ℃的热处理过程中,Ti原子与C反应生成TiC,而Ni、W和C则形成缺碳相,且部分固溶体颗粒达到过饱和度时析出TiC和η相。η相的合成主要受成分和温度的影响。当温度一定时,随碳含量增加,η相由M12C转变为M6C,且M6C的含量随Ni含量增加呈增加趋势[18]。因此当(Ti0.6,W0.4)4C-Ni 系η相粉末的Ni含量较低时,其总体碳含量较高,析出的η相主要是高碳η相(Ni2W4C);随粉末中Ni含量升高,其碳含量相应降低,固溶体中形成低碳η相(Ni6W6C)并在冷却过程中析出。

2.2 (Ti0.6, W0.4)C-18Ni金属陶瓷

2.2.1 形貌

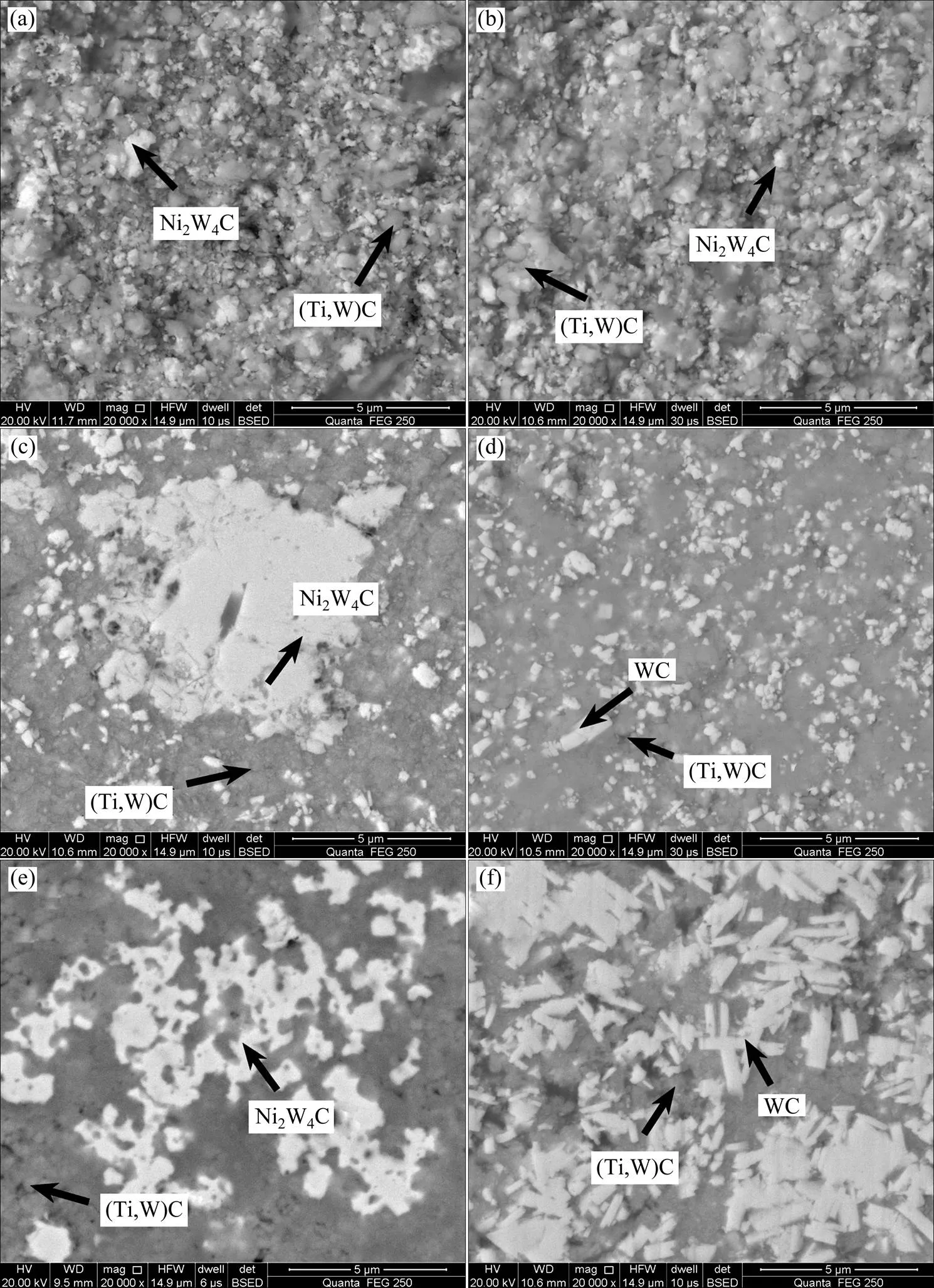

图4所示为在=6%和=18%的(Ti0.6,W0.4)4C-Ni系η相粉末中加入Ni粉和C粉,然后在不同温度下 (1100,1 200,1 350) ℃烧结后所得(Ti0.6,W0.4)C-18Ni金属陶瓷的SEM形貌。当烧结温度为1 100 ℃时,颗粒接触并发生接触性烧结,呈团聚体形态,由于只存在颗粒间的固相扩散烧结,烧结样品不够致密。该温度下主要发生固态原子的传质和η相的碳化反应,碳化过程较缓慢。当烧结温度为1 200 ℃时,元素间的扩散加快,Ni中溶解的Ti,W等明显增加;粘接相粘度降低,易于铺展于硬质相颗粒表面;局部已出现液相(Ni含量为40%时Ni-Ti共晶温度为1 200 ℃),η相的碳化明显。粉末中Ni含量对高温下的碳化反应影响很大,由于低Ni含量的η相粉末中需要加入更多的Ni(见表2),增加了η相碳化的传质距离,完全碳化需要更高的温度或更长的时间。因此低Ni含量不利于η相的碳化,所得金属陶瓷呈现不均匀的组织分布,从图(c)中可见未碳化完的白色大块η相。当烧结温度为1 350 ℃时,出现更多的液相,液相流动加快,原子扩散速度显著加快。对于Ni含量较低(=6%,8%)的η相粉末,在此温度下η相周围的C原子逐渐扩散至其表面发生碳化反应形成网状η相,而Ni含量较高(=12%,18%)的粉末,η相完全碳化后的WC颗粒长大。

图4 (Ti0.6,W0.4)4C-xNi系η相粉末在不同温度下烧结后的SEM形貌

(a), (c), (e)=6%, sintering at 1 100, 1 200 and 1 350 ℃, respectively; (b), (d), (f)=18%, sintering at 1 100, 1 200 and 1 350 ℃, respectively

因此对于不同Ni含量的金属陶瓷,烧结温度升高都能促进η相的碳化反应,加快原子扩散和液相流动,实现金属陶瓷的致密化。由于初始Ni含量增加导致η相碳化速度加快,η相碳化完全所需要的温度降低,因此Ni含量为18%的η相粉末在1 200 ℃碳化完全。

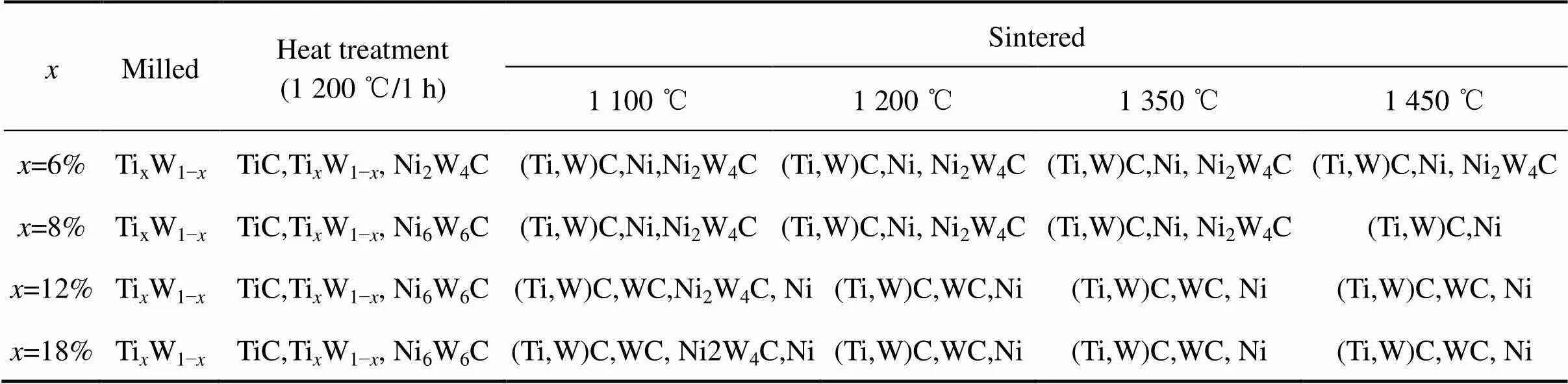

2.2.2 物相组成

图5所示为(Ti0.6,W0.4)4C-Ni系η相粉末在1 450 ℃下补碳烧结后所得 (Ti,W)C-18Ni金属陶瓷的XRD谱。从图中看出,样品A(=6%)的组织中存在Ni2W4C相、(Ti,W)C和Ni粘结相。样品B(=8%)由(Ti,W)C相和Ni组成,样品C和D(分别为12%和18%)的物相组成为WC、(Ti,W)C和Ni,WC的峰强随Ni含量增加而增强。从样品D(=18%)烧结前后的成分变化:烧结前的η相粉末中含Ni6W6C,经1 200 ℃烧结后转化为Ni2W4C,烧结温度为1 450 ℃时,Ni2W4C全部转化为WC,得出η相的碳化过程中成分变化为Ni6W6C®Ni2W4C®WC。试样A-D的η相成分由烧结前的TiW1−x合金向M6C或M12C转变,这对后续的η相碳化后的物相组成和组织形貌起决定性的作用。Ni含量为6%的η相粉末Ni含量最低,碳化过程中,其内部形成的Ni-Ti-W共晶液相量最少,Ti,W,C的扩散传质过程缓慢,导致烧结样品A中仍然存在η相。随η相粉末的Ni含量增加,有利于促进η相的碳化反应,样品C中的η相已经完全转变,形成体系平衡态组织WC,(Ti,W)C和Ni。体系中出现非平衡态相WC是由于过高的Ni含量会形成低C型η相(M12C),相比高C型M6C,M12C相的碳化所需的总C量增加。在碳化速率有限、时间较短的情况下,M6C碳化形成WC相,其来不及与TiC形成完全的(Ti,W)C固溶体相。

表3 (Ti0.6,W0.4)4C-xNi混合粉末在各个阶段的物相组成

通过图1,图2,图5和烧结后的能谱分析结果,得出不同Ni含量的(Ti0.6,W0.4)4C-Ni混合粉末在球磨、1 200 ℃/1 h热处理以及在不同温度下烧结后的物相组成,列于表3。从表3看出,=6%时,η相的碳化不完全,1 450 ℃烧结的样品中仍存在Ni2W4C相;=12%和18%的η相粉末,烧结后η相完全碳化形成WC相。由此可以得出结论,Ni含量较低的η相粉末,烧结过程中的碳化转变过程为:Ni6W6C+C®Ni2W4C, Ni2W4C+C®(Ti, W)C +Ni,且第二步反应不完全;当初始Ni含量较多时,碳化转变过程为:Ni6W6C+C®Ni2W4C, Ni2W4C+C®(Ti,W)C+WC+Ni。

2.2.3 显微结构

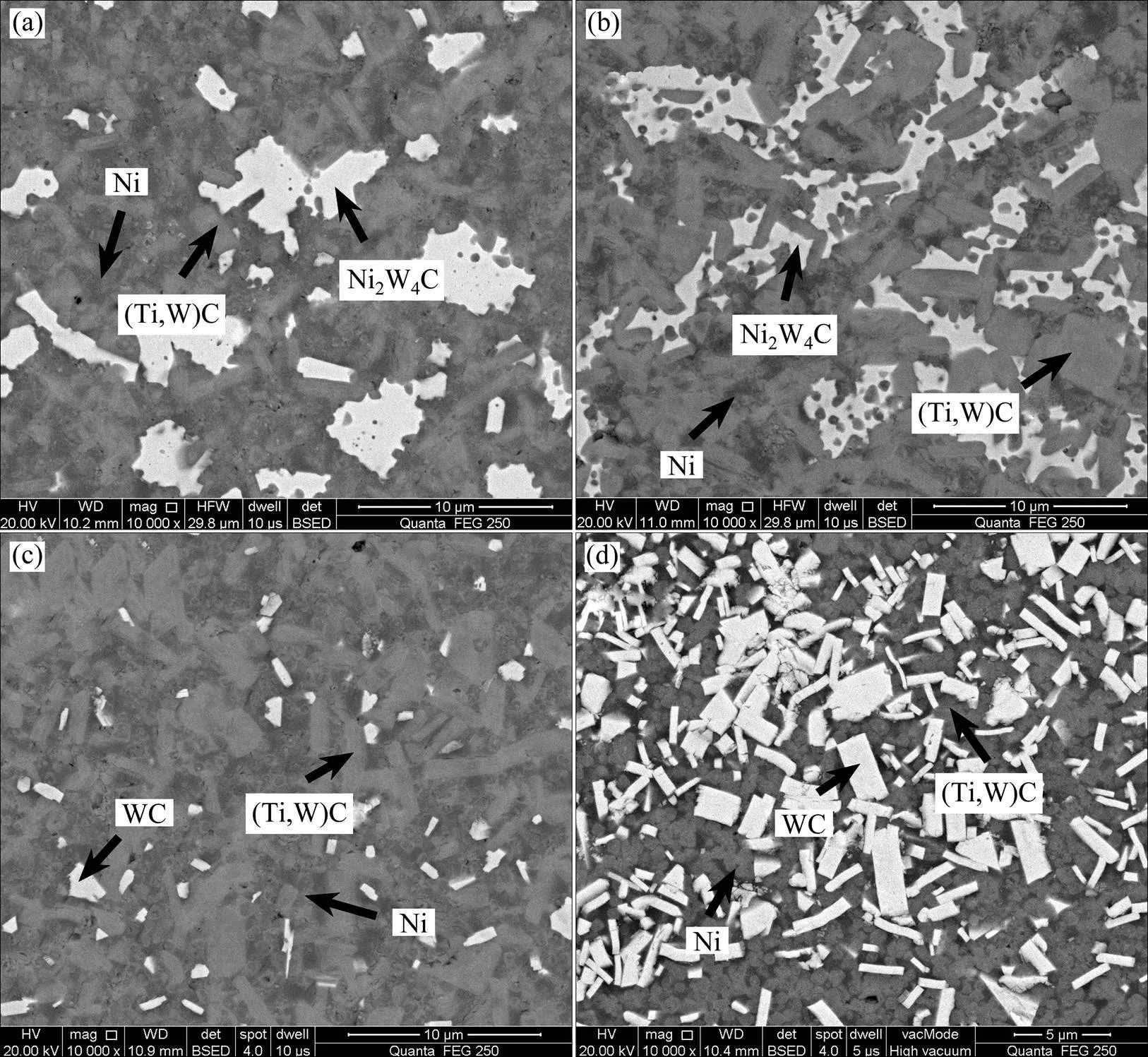

图6所示为(Ti0.6,W0.4)4C-Ni系η相粉末在1 450 ℃下烧结后所得(Ti,W)C-18Ni金属陶瓷的SEM形貌。表4所列为图6中白色相和灰色相的EDS分析结果。结合图6和表4可知,金属陶瓷样品A和B中的白色相为η相,样品C和D的白色相为WC,灰色相均为(Ti,W)C,(Ti,W)C相的 W含量随η相粉末的Ni含量增加而增加。样品A的η相经XRD验证为Ni2W4C,样品B的组织与XRD结果不一致,这是由于B中η相分布不均匀且所占区域面积小,导致Ni2W4C相没有被检测出来。4组样品的显微形貌有较大差异:样品A和B的η相分别为块状和岛状,(Ti,W)C相均有条状和圆形颗粒状;对比图6(c)和(d)可看出样品D中的WC的数量比样品C中的数量多,且样品C中的WC晶粒大部分为颗粒状,而D的WC晶粒均为板状。

表4 图6中各相的EDX分析

图6 在1 450 ℃烧结的(Ti,W)C-18Ni金属陶瓷SEM形貌

(a) Sample A; (b) Sample B; (c) Sample C; (d) Sample D

典型的TiC基金属陶瓷含有芯环结构:芯相为烧结过程中未完全溶解的TiC颗粒,环形相为溶解析出的(Ti,M)C固溶体相。本实验得到的金属陶瓷没有芯环结构,原因在于高能球磨后的颗粒细小,经过1 200 ℃/1 h热处理后粉末中细小的TiC颗粒在烧结过程中溶解速率较快,加速了(Ti,M)C的溶解析出[14],因而没有生成(Ti,M)C环形相。由于合成η相的前期过程采用的是高能球磨,得到的粉末粒度较小,而在后续补充碳和Ni采用的是常规球磨,使得补充的Ni颗粒较大。W在颗粒较大的Ni中溶解的速度较慢,补充的Ni越多,W 在Ni中溶解的量越少。因此η相粉末的Ni含量较低时,析出的(Ti,W)C中W含量减少,碳含量增多。(Ti,W)C为非计量化合物,的值随W原子减少而增大[19],因此在析出的(Ti,W)C中W含量减少的情况下,更多的碳以(Ti,W)C形式存在,而没有足够的碳原子与η相进行碳化反应,导致最终显微组织中存在η相。相反地,在η相粉末的Ni含量高的情况下,(Ti,W)C中W含量增多,碳含量降低,体系中有足够的C与η相发生碳化反应形成WC。

硬质合金中η相的形态取决于碳含量和烧结温度,在缺碳程度较高,即相图中平衡组织为WC+L+η时,η相为不规则块状;当缺碳程度较低,相图中平衡组织为WC+L时,η相的形貌为树枝状或点状[20]。本研究中η相的形貌不同是由于碳化速度不同而形成的。在η相粉末的Ni含量较低时,后续添加的Ni颗粒较多且粒度较粗,碳化速度慢,η相碳化程度不高,易形成块状晶粒;η相粉末的Ni含量较高时,后续添加的Ni少、且分布更均匀,碳化速度增加,碳化反应沿着η相内部逐渐进行,易形成点状分布。板状WC的形成与W在(Ti,W)C固溶相中的含量有关[13],W在Ni中溶解越充分,WC越容易在Ni中原位析出而形成板状,原位析出过程中WC的{0001}面相对于{100}面表面能低而优先生长。然而当W在Ni中溶解不充分时,WC会在原有WC晶粒上延性生长而形成颗粒状。因此由Ni含量较高的η相粉末制备的金属陶瓷中析出板状WC,而Ni含量较低粉末烧结后析出颗粒状WC。

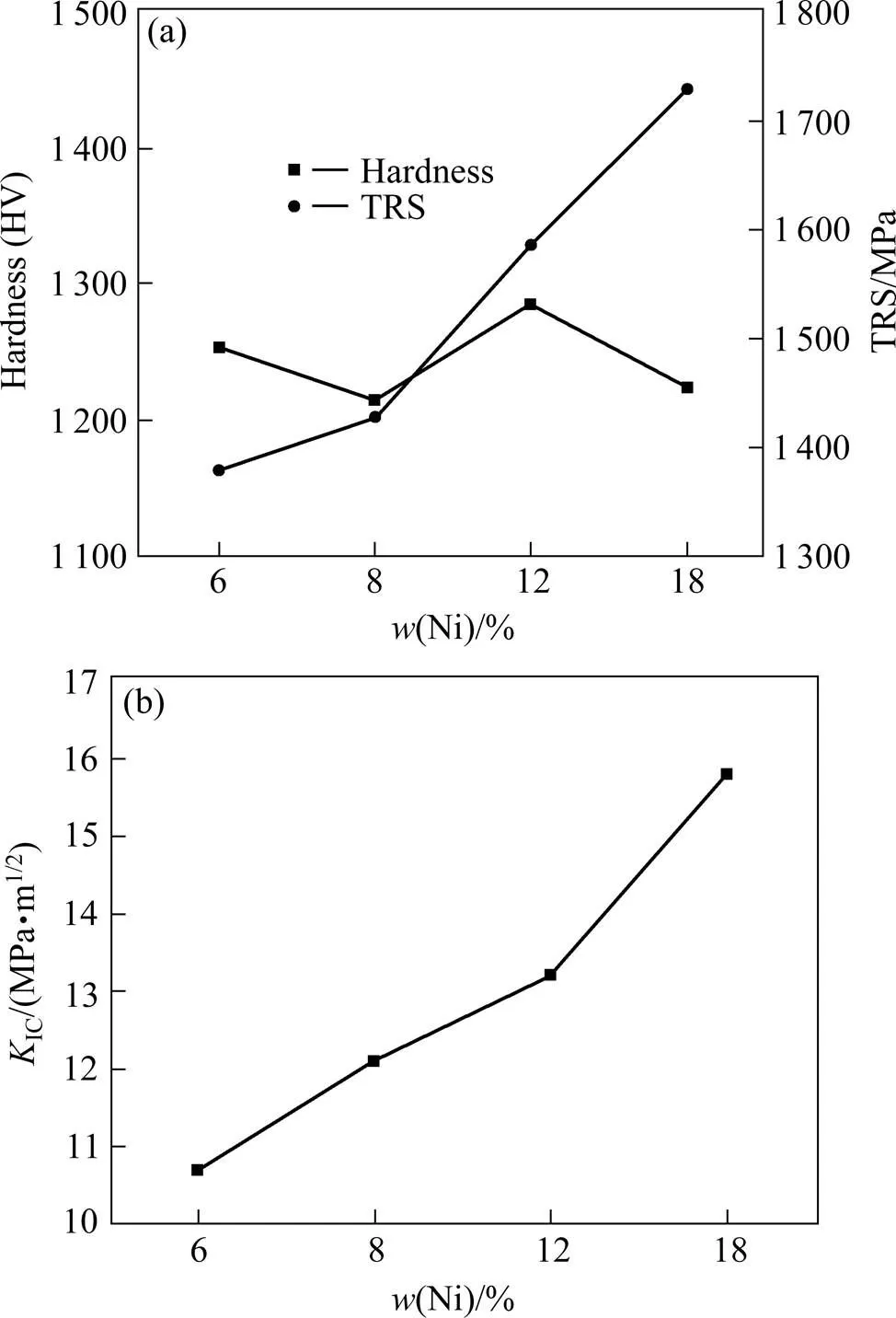

2.4 力学性能

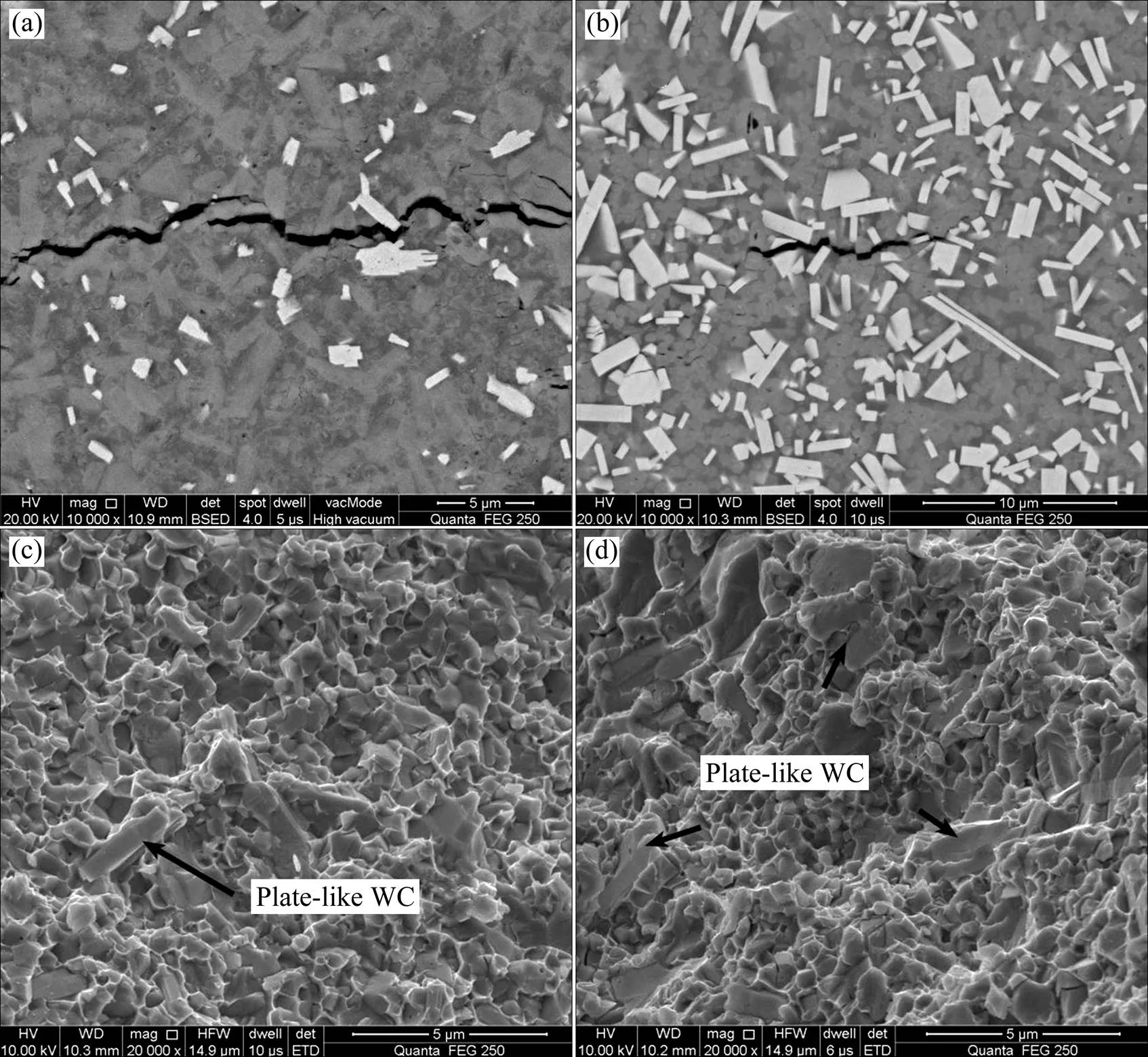

图7所示为(Ti0.6,W0.4)4C-Ni系η相粉末的Ni含量对(Ti,W)-18Ni系金属陶瓷力学性能的影响。由图可见,随η相粉末的Ni含量从6%增加到18%,金属陶瓷的硬度变化不明显,抗弯强度从1 379 MPa增加到 1 730 MPa,主要原因为试样A中的η相脆性大,而后续非平衡态WC与金属Ni之间具有与(Ti,W)C之间更高的结合强度,进一步提高了金属陶瓷的强度。图8所示为Ni含量分别为12%和18%的η相粉末制备的TiC基金属陶瓷样品C和D的裂纹扩展和拉伸断口形貌。如图8(a)、(b)所示,随Ni含量从12%增加至18%,WC晶粒的数量增加,裂纹长度显著减小,并且裂纹大部分沿WC与粘结相之间的界面扩展。从图8(c)、(d)可见陶瓷颗粒脱粘后留下的凹坑以及平整的断面,断裂模式由沿晶断裂和穿晶断裂组成。同时从裂纹扩展图8(a)和(b)也看出样品C和D的断裂模式均由沿晶断裂和穿晶断裂组成。从图8(c)、(d)中看到由陶瓷颗粒脱粘后留下的凹坑以及平整的断面,图中标记的是板状WC晶粒的平整断面。随着初始Ni含量从12%增加至18%,(Ti,W)C-18Ni金属陶瓷的穿晶断裂减少而沿晶断裂增加,这表明更多的裂纹扩展与增殖发生在塑性较好的金属粘结相中,而金属粘结相通过塑性变形耗散能量,从而提高金属陶瓷的韧性。同时板状WC在(Ti,W)C-18Ni金属陶瓷中的出现对于抵抗裂纹扩展也有积极的作用,从而提高金属陶瓷的抗弯强度和韧性。

图7 η相粉末的Ni含量对(Ti,W)C-18Ni金属陶瓷力学性能的影响

(a) Hardness and transverse rupture strength; (b) Fracture toughness

图8 (Ti,W)C-18Ni金属陶瓷的拉伸裂纹拓展和断口形貌

(a) Crack propagation of sample C; (b) Crack propagation of sample D; (c) Fractured surface of sample C; (d) Fractured surface of sample D

3 结论

1) 采用高能活化–预烧结法合成的(Ti0.6,W0.4)4C-Ni系η相粉末,随Ni含量增加,η相由Ni2W4C逐渐转变为Ni6W6C,η相的形貌为细小的不规则颗粒状。

2) 随(Ti0.6,W0.4)4C-Ni系η相粉末的Ni含量较低时,碳化速度慢,η相呈块状分布;=8%时,碳化速度加快, WC呈板状析出,η相呈点状分布。当=12%时,WC相开始析出,且WC的形貌与W在Ni中的溶解过程有关。当=18%时,W在Ni中溶解过程充分进行,原位析出板状WC,当=12%时,溶解过程不充分,析出颗粒状WC晶粒。

3) 板状WC的析出能更有效地提高金属陶瓷的抗弯强度和韧性,抗弯强度和断裂韧性分别为1 730 MPa和15.8 MPa·m1/2。

[1] ETTMAYER P. Hard metals and cermets[J], Annual Review of Materials Science, 1989, 19: 145−164.

[2] MCCLOM I J, CLARK N J. High Performance Ceramics[M], London: Blackie Press, 1986.

[3] CLARK E B, ROEBUCK B. Extending the application areas for the titanium carbonitride cermets[J]. International Journal of Refractory Metals and Hard Materials, 1992, 11(1): 23−33.

[4] [4] CORDOBA J M, ALCALA M D, AVILES M A, et al. New production of TiCN1−x-basedcermets by one step mechanically induced self-sustaining reaction: powder synthesis and pressureless sintering[J]. Journal of the European Ceramic Society, 2008, 28(10): 2085−2098.

[5] KIM B K, HA G H, LEE G G, et al. Structure and properties of anaphase WC/Co/VC/TaC hard metal[J]. Nanostructured Materials, 1997, 9(1/8): 233−236.

[6] GUO Z X, XIONG J, YANG M, et al. Effect of Mo2C on the microstructure and properties of WC-TiC-Ni cemented carbide[J]. International Journal of Refractory Metals and Hard Materials, 2008, 26(6): 601−605.

[7] KWON H, SUH C Y, KIM W. Microstructure and mechanical properties of (Ti,W)C-Ni cermet prepared using a nano-sized TiC-WC powder mixture[J]. Journal of Alloys and Compounds, 2015, 639(15): 21−26.

[8] JUNG J, KANG S. Effect of Nano-Size Powders on the Microstructure of Ti(C,N)-WC-Ni Cermet[J]. Journal of the American Ceramic Society, 2007, 90(7): 2178−2183.

[9] CHOI C. Preparation of ultrafine TiC-Ni cermet powders by mechanical alloying[J]. Journal of Materials Processing Technology, 2000, 104(1/2): 127−132.

[10] KWON H, KIM J, JUNG S, et al. (Ti,W)C-Ni cermet prepared by high-energy ball milling and subsequent carbothermal reduction of TiO2-Ti-WO3-C mixture[J]. Ceramics International, 2014, 40(5): 7607−7611.

[11] XIANG D P, LIU Y, TU M J. Synthesis of nano Ti(C,N) powder by mechanical activation and subsequent carbothermal reduction-nitridation reaction[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(1): 111−114.

[12] KITAMURA K, MASAKI K, KOJI H. Microstructural development and properties of new WC-Co base hardmetal prepared from CoWC+C instead of WC[J]. Journal of the Japan Society of Powder and Powder Metallurgy, 2001, 48(7): 621−628.

[13] KIM J D, LEE K W, LEE J W. Formation of twinned WC grains during carbonization of eta phase (W3Co3C)[J]. Materials Science Forum, 2007, 534/536: 1189−1192.

[14] KIM S, HAN S H, PARK J K, et al. Variation of WC grain shape with carbon content in the WC-Co alloys during liquid- phase sintering[J]. Scripta Materialia, 2003, 48(5): 635−639.

[15] 羊建高, 谭敦强, 陈颢. 硬质合金[M]. 长沙: 中南大学出版社, 2012: 347−366. YANG Jiangao, TAN Dunqiang, CHEN Hao. Cemented Carbide [M].Changsha: Central South University Press, 2012: 347−366.

[16] SCHUBERT W D, NEUMEISTER H, KINGE G. Hardness to toughness relationship of fine-grained WC-Co hard metals[J]. International Journal of Refractory Metals and Hard Materials, 1998, 16(2): 133−142.

[17] SMITH T M, ESSER B D, ANTOLIN N. Segregation and η phase formation along stacking faults during creep at intermediate temperatures in a Ni-based superalloy[J]. Acta Materialia, 2015, 100: 19−31.

[18] 肖逸峰, 贺跃辉, 丰平. 碳含量对缺碳硬质合金组织和性能的影响[J]. 中国有色金属学报, 2007, 17(1): 39−44. XIAO Yifeng, HE Yuehui, FENG Ping. Effect of carbon content on microstructure and properties of carbon-deficient cemented carbides[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 39−44.

[19] PARK S, JUNG J, KANG S. The carbon nonstoichiometry and the lattice parameter of (Ti1−xW)C1−y[J]. Journal of the European Ceramic Society, 2010, 30(6): 1519−1526.

[20] CHO K H, LEE JW, CHUNG I S. A study on the formation of anomalous large WC grain and the eta phase[J]. Materials Science and Engineering A, 1996, 209(1/2): 298−301.

(编辑 汤金芝)

Effects of Ni content of Ni(Ti0.6,W0.4)4C-type η phase on the microstructure and properties of (Ti0.6,W0.4)C-18Ni cermets prepared by carbonization process

WEN Yu, XIONG Huiwen, LIZhiyou, LI Zehao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

(Ti0.6,W0.4)4C-18Ni cermets were prepared by carbonization of η phase powders synthesized by high-energy activation and pre-sintering mixture powders with a composition of (Ti0.6,W0.4)4C-Ni(=6, 8, 12, 18 mass fraction). The effects of initial Ni content on the morphology and phase composition of η phase were studied, and the effects of η phase composition on the microstructure and mechanical properties of cermets were also investigated. The results indicate that the form of η phase changes from Ni2W4C to Ni6W6C with increasing Ni content. The increase of Ni content is beneficial to the precipitation of WC phase. The granular WC phase precipitates when the Ni content is 12%, and then transforms to plate-like WC with increasing Ni content to 18%. The precipitation of plate-like WC phase can improve the transverse rupture strength (TRS) and toughness of TiC-based cermets. The TRS and toughness of the carbonized (Ti0.6,W0.4)C-18Ni cermets both increase with increasing Ni content. When the initial content of Ni is 18%, the TRS and toughness are 1 730 MPa and 15.8 MPa∙m1/2, respectively.

TiC-based cermets; η phase; carbonization; plate-like WC; Ni6W6C

中南大学粉末冶金国家重点实验室自主课题

2017−03−14;

2017−07−18

李志友,教授,博士。电话:0731-88830464;E-mail: lizhiyou@csu.edu.cn

TF125

A

1673-0224(2017)06-791-09