C/C复合材料表面反应熔渗法制备SiC-ZrC涂层的组织与结构

2017-02-02汪沅周哲龚洁明葛毅成易茂中

汪沅,周哲,龚洁明,葛毅成,易茂中

C/C复合材料表面反应熔渗法制备SiC-ZrC涂层的组织与结构

汪沅,周哲,龚洁明,葛毅成,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用反应熔渗法(RMI)在密度为1.6 g/cm3的C/C复合材料上制备厚度为20~50 μm的SiC-ZrC涂层。研究SiC-ZrC涂层结构以及涂层与C/C复合材料的界面相组成。结果表明:4种不同比例混合后的Zr,Si,C和ZrO2粉末反应熔渗得到的样品涂层表面质量较好,由于反应过程先达到Si的熔点生成SiC,随着温度升高,当Zr和Si都熔融后,生成ZrC的吉布斯自由能低于SiC,故涂层由内到外呈现SiC-ZrC-SiC的三层结构,所有样品内部都熔渗了不同深度的ZrC和SiC。在偏光显微镜下SiC呈现黄绿色块状和粒状,ZrC呈现灰白色块状;粉末熔体通过共晶反应生成的Si,ZrSi2,Zr和Zr2Si与原料中的C以及热解炭反应最终生成SiC和ZrC,反应最终残留物中并没有发现ZrO2。

C/C复合材料;反应熔渗法;SiC-ZrC;涂层;组织结构

冲压发动机喷管喉衬需承受高温热载、高速粒子热冲击和热化学腐蚀。因此,喉衬需要选择比热大、导热系数低、烧蚀速率低和密度低的材料[1−3]。C/C复合材料以其低密度、高比强度、耐烧蚀、耐热冲击、低热膨胀、抗热震以及抗高温蠕变性能成为冲压发动机喷管喉衬的首选材料,但其在高温氧化气氛中易氧化,应用受到限制[4]。因此一般采用基体掺杂或表面涂层的方法来提高C/C复合材料的高温抗氧化性能。实验表明,SiC[5]、ZrC[6]、ZrB2[7]和Mo2C等[8−9]高温陶瓷改性可显著提高C/C复合材料的高温抗氧化性。与基体改性技术相比,抗氧化陶瓷涂层技术同样能有效地隔离材料和外部有氧氛围的接触,可长时间在更高温度段提供氧化防护[10]。陈照峰等[11]采用等离子喷涂方法在C/C复合材料上制备了Ir涂层,MUMTAZ 等[12]采用溅射的方法在C/C复合材料表面制备Ir涂层。除此之外,涂层体系还包含TiC[13−14]、ZrC[15]、ZrC-SiC[16−17]、TaC[18−19]、HfC[20−21]和SiC-HfC-SiC[22]等。涂层和基体相结合的方法能够对C/C复合材料起到双层保护的作用,本实验选取Zr,Si,ZrO2和C粉末按照一定的配比球磨后采用高温熔渗法(RMI)制备C/C复合材料SiC-ZrC涂层。采用金相显微镜(REUCHERT MeF3A),SEM-EDS(Quanta FEG 250)和XRD(Rigaku D/max-3014)测试技术结合相关相图分析研究C/C复合材料与SiC-ZrC涂层的界面相组成和反应机理。

1 实验

以聚丙烯腈基(PAN)炭纤维(Cf)针刺无纬布为预制体,选用C3H6为热解炭前驱体,通过化学气相渗透(CVI)增密,经加工得到密度为1.6 g/cm3的C/C复合材料坯体。采用Zr粉(粒度≦30 μm,纯度≧99%)、Si粉(粒度≦200 μm,纯度≧99%)、ZrO2粉末(纯度≧99.5%)和石墨粉,按表1所列比例配料后通过高能球磨机混合均匀。将球磨后获得的混合粉末作为高温熔渗渗剂,采用高温熔渗技术在石墨发热体高温真空电阻炉(最高温度2 200 ℃)中制备涂层。工艺流程为:将C/C复合材料坯体竖直放置于石墨纸盒中央(防止熔体流出污染石墨罐)后加入1#~4#号粉末轻轻震动密实,粉末加至刚好盖住表面C/C坯体为准。将石墨纸盒置于石墨罐内后一同放置在高温炉中进行熔渗处理,熔渗温度为1 900 ℃,真空度为1×10−3Pa,为了保证粉末在高温下有充分的反应时间,升温过程采用逐渐降低的升温速度,到8 00 ℃采用速度为10 ℃/min升温,800 ℃到1 300 ℃采用8 ℃/min升温,1 300 ℃到1 900 ℃采用5 ℃/min升温,在1 900 ℃保温1 h。

表1 实验制备不同样品的原料组分及样品密度

2 结果与讨论

2.1 C/C复合材料SiC-ZrC涂层的显微组织

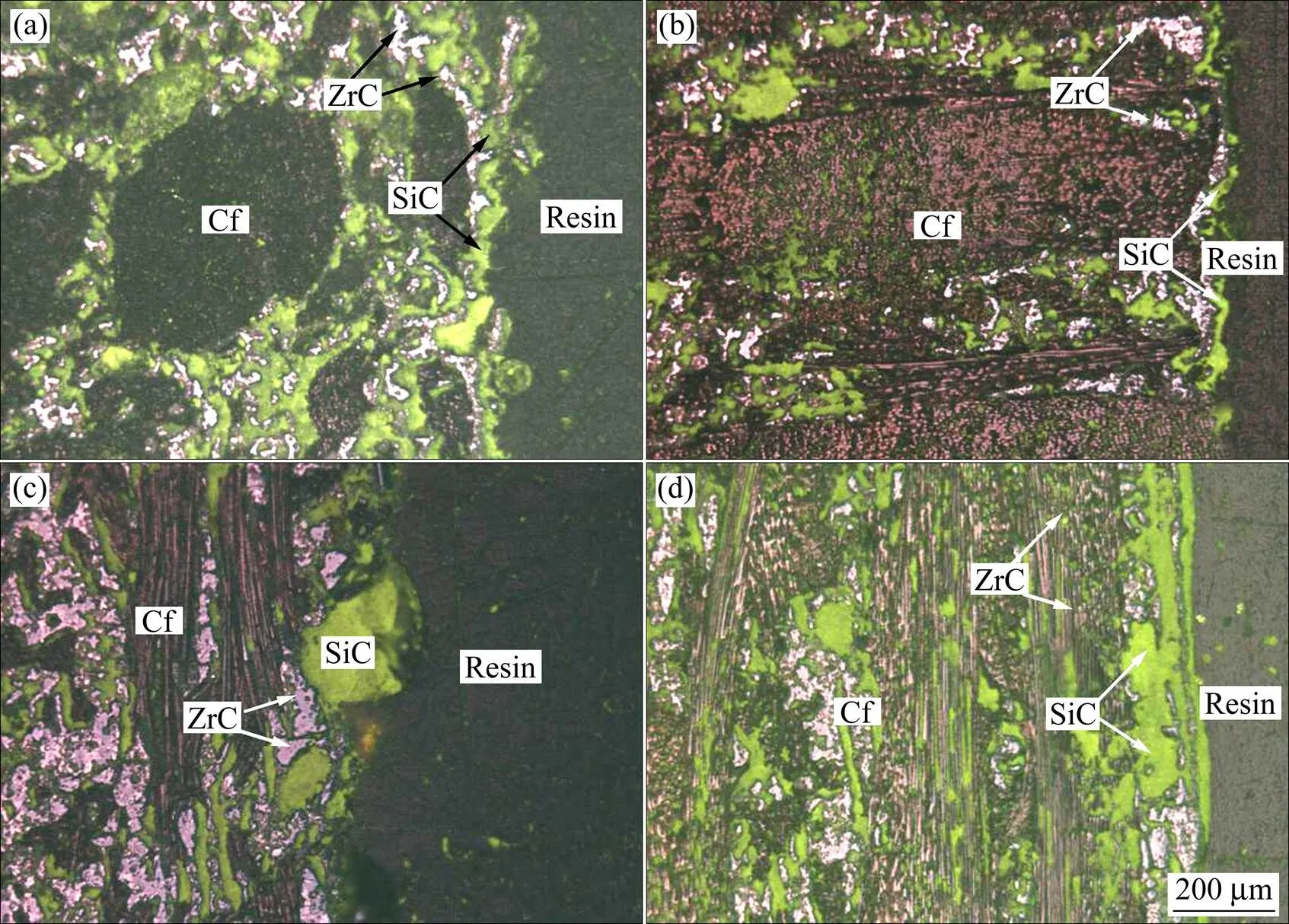

图1所示为C/C复合材料SiC-ZrC涂层的背散射电子(BSE)照片,图2所示为样品表面和横截面X射线衍射图谱,由XRD结果可知样品表面和横截面均为SiC和ZrC。图1(a)为样品1#横截面BSE图片,SiC- ZrC涂层平均厚度约20.11 μm,涂层厚度整体呈现连续不均匀分布,内层SiC与C/C基材结合处凹凸不平。根据SEM-EDS结果可知界面处暗灰色相为SiC,主要分布在涂层外层和内层;亮白色块状相为ZrC,主要分布于涂层的中部,以及炭纤维的外沿处。这是因为1) 随反应温度升高,熔点相对较低的Si首先呈熔融态,与样品表层的C以及原料中的C反应生成SiC,由于熔融的Si密度小于熔融的Zr和ZrO2,Zr、ZrO2和C沉积在SiC和熔融Si之间,Zr、ZrO2和C相互反应生成ZrC,外层的SiC和剩余C反应生成SiC,因此形成了内层SiC,中层ZrC,外层SiC结构的涂层;2) 反应过程中部分Zr以及ZrO2通过间隙进入C/C复合材料,与热解炭反应生成ZrC,在炭纤维周围形成了一圈白色ZrC相。图2(b)所示1#横截面XRD分析结果进一步证实截面主要为C,ZrC和SiC三相。图1(b)所示为2#样品BSE照片,涂层平均厚度相对1#号样品增加了0.58 μm,增幅为2.9%。涂层结构仍呈现SiC-ZrC-SiC内中外三层结构,中层ZrC相呈现堆叠状,内层出现了大块颗粒状SiC,C/C复合材料间隙处并没有观察到较为明显的白色ZrC相。

图1(c)为3#样品BSE照片,涂层厚度为38.42 μm,相对2#样品增幅达到85.7%。在三层SiC-ZrC-SiC结构的基础上,最外层SiC呈现疏松颗粒状,最外层部分区域出现ZrC。从图1(c)可以比较明显看出C/C复合材料间隙处有白色相ZrC生成。图2(b)中3#样品的XRD也证实该样品截面中只存在C、ZrC和SiC相。图1(d)所示为4#样品BSE图片,相比前面三种样品,涂层厚度达到最大值50.21 μm,相比3#样品增幅达到30.7%,涂层结构和前面三种基本一致。ZrC和SiC熔渗深度约为200 μm,在内部的SiC主要以灰色大块状和颗粒状两种形式存在,ZrC主要是以白色块状分布于SiC之中以及SiC和C/C复合材料之间,在纤维束间隙并没有明显的白色相ZrC存在。图2(b)中4#样品XRD结果分析可证实样品中ZrC、SiC和C的存在,没有发现ZrO2。

图1 样品涂层微观组织形貌及能谱分析结果

2.2 C/C复合材料SiC-ZrC涂层偏光分析

图3为C/C复合材料采用高温反应熔渗法制备得到的SiC-ZrC涂层偏光照片,样品密度如表1所列。图3(a)所示为样品1#的显微组织偏光图片,图2中截面XRD图谱证明样品1#截面存在ZrC、SiC和C,但是并没有出现Zr、Si和ZrO2的衍射峰,可知样品中Zr、Si和ZrO2完全反应生成了ZrC和SiC。因此由偏光图片可以推断图3(a)中白色块状相为ZrC,黄绿色块状相为SiC,另外,炭纤维附近也有明显的亮白色ZrC和黄绿色SiC颗粒,颗粒填充了部分纤维束之间的间隙,样品密度提高。熔体渗入到炭纤维束间隙中并填充了C/C预制体的孔隙,表明C/C复合材料与熔渗剂在1 900 ℃下有较好的润湿性。此外,材料表面呈现条纹状沟壑,这是因为:1) 通过CVI处理后的PAN基Cf预制体不可避免存在闭孔,熔融后的粉末很难渗入,形成了封闭小气孔;2) Cf预制体中存在不同形状大小和方向的孔隙,熔体随孔隙通道方向的变化而变换方向,熔渗过程中需要克服粘滞力、摩擦力和拐弯阻力。随熔渗深度增加,当熔体受到的外界压力和自身重力小于临界阻力时,熔体的渗入被中止,在毛细管内形成封闭孔洞。图3(b)所示为样品2#的显微组织偏光照片,SiC主要分布于C/C复合材料最外层、白色ZrC周围以及炭纤维的间隙中,ZrC主要分布在C/C复合材料内层以及炭纤维的间隙中。图中垂直于观察面处的炭纤维间隙被大量SiC填充,部分ZrC附着在SiC周围,但并非所有SiC周围都存在ZrC,原因是1) Si首先和炭纤维附近的热解炭以及原粉末中的C粉反应,当Si反应完全后,剩余热解炭或粉末中的C才会和Zr和ZrO2反应生成ZrC;2) 垂直于观察面的炭纤维周围可能有极少量不易观察到的ZrC。图3(c)所示为样品3#的显微组织偏光照片。由图可知SiC主要呈块状和条状分布于C/C复合材料最表层和炭纤维间隙处。熔渗后材料致密度提高,密度提高至2.21 g/cm3,未见明显的孔隙,其中炭纤维附近包裹浅灰色相为立方结构的ZrC,呈海绵状分布在纤维束间,有微裂纹。大块状黄绿色相为立方结构SiC。图3(d)所示为样品4#的显微组织偏光照片。由图可知SiC和ZrC的分布情况基本和前三种样品类似,但是可以明显地看出SiC的含量在样品表层及内部都要更多,而且分布更加均匀,样品致密度也更高,相较而言ZrC含量减少。这是因为:1) 该样品采用的粉末中Si含量最多,粉末中的C以及C/C复合材料中的热解炭和Si反应生成了更多的SiC;2) Si的熔点相对于其它三种粉末更低,在1 900 ℃该配比的粉末熔融态流动性更好,从而样品中SiC含量较多且分布更加均匀。

图2 样品涂层表面(a)和横截面(b)XRD衍射图谱

图3 样品反应熔渗后偏光组织形貌

综上所述,粉末反应均转化为ZrC和SiC相,主要分布于炭纤维间隙及C/C复合材料表面。随粉体中Si含量增加,SiC的含量逐渐增加,其分布更加均匀,样品孔隙减少,致密度提高。

2.3 C/C复合材料ZrC-SiC涂层反应熔渗过程中的反应机理

在制备ZrC-SiC涂层过程中,由图3(a)可知C/C复合材料坯体内部纤维束之间有很多孔隙,熔融粉末通过纤维束之间相当于毛细管的孔隙渗入到C/C复合材料坯体中。在不考虑相互反应、重力和粘性流动阻力的情况下,熔渗的驱动力主要是熔体在C/C坯体孔隙中受到的毛细管力,只有当熔融体与C/C坯体润湿时,即熔体与C/C坯体之间的润湿角小于90°时,熔体才能在毛细管力的作用下渗入到C/C坯体的孔隙中。可以将熔渗过程分为三个阶段:溶渗初期,中期和末期。在熔渗初期,熔体在毛细管力的作用下流向C/C复合材料的孔隙中,在这个过程中熔体内部的C原子,热解炭或炭纤维中的C原子与熔体中的Si,Zr和ZrO2接触并发生反应生成碳化物,从而导致纤维束之间的孔隙直径变小,部分熔体进一步渗入到内部。熔渗中期,随保温时间延长,不断反应生成SiC和ZrC,随着碳化物的堆积,最终纤维束之间的间隙完全被SiC和ZrC封填。此时,熔体在C/C复合材料中的量达到最大值,熔渗过程基本完成。熔渗末期,熔体流动减慢,C原子通过碳化物层与残留的Si,Zr和ZrO2反应生成SiC和ZrC,从而使纤维束之间的孔隙完全被SiC和ZrC填充。而对于部分非常细小的纤维束内孔隙,由于C原子较大的扩散系数导致这种细孔隙的开口处很快被生成的SiC和ZrC封闭,熔体无法进入,从而使SiC和ZrC无法填充纤维束内孔隙。此外,纤维束内孔隙具有较小的孔径,易形成闭孔,这也是导致熔体无法渗入到纤维束内的主要原因之一。综上,碳原子的扩散系数,熔渗时间以及材料孔隙的孔径大小及其分布对熔体在多孔C/C复合材料中的熔渗有明显的影响。在材料制备过程中,可以通过调节以上参数对复合材料的结构进行控制并获得预期的陶瓷相改性复合材料。相对于高温熔渗法制备的C/C复合材料SiC-ZrC涂层,采用高熔点的Zr-Si合金制备C/C-ZrC-Si复合材料的升温速率、制备温度和保温时间需精确控制。控制好以上参数可以延缓孔隙开口处的闭合时间,使金属熔体充分渗透多孔C/C复合材料。另外,熔体和C/C复合材料在高温下发生相互反应,根据Zr-Si[23]二元相图及实验最终所得相关产物可知相关反应如下:

式(5)、(6)的吉布斯自由能如下:

ΔSiC=−73220+7.95

ΔZrC=−196648+11.338

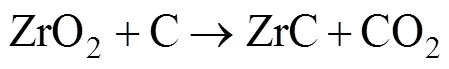

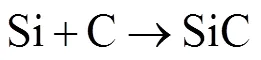

由图4中Si-Zr二元相图及式(1)、(2)可知熔体分别在1 352和1 632 ℃,9%Zr和91%Zr成分下由液相通过共晶反应生成Si,ZrSi2和Zr,Zr2Si。随保温时间延长,由液相通过共晶反应生成的ZrSi2和Zr2Si与原料中的C以及C/C复合材料里热解炭反应最终生成SiC和ZrC。根据实验结果可知最终产物中并没有发现ZrO2,可推测通过式(4),ZrO2与原料中的C以及C/C复合材料里热解炭反应生成ZrC。此外,Zr和Si与原料中的C以及C/C复合材料里热解炭反应生成ZrC和SiC,结合式(5)、(6)的吉布斯自由能,由于反应过程先达到Si的熔点生成SiC,随着温度的升高,当Zr和Si都熔融后,生成ZrC的吉布斯自由能低于SiC,即DZrC<DSiC,故涂层由内到外呈现SiC-ZrC- SiC三层结构。

图4 Si-Zr二元相图

3 结论

1) 选用Zr,Si,ZrO2和C粉末按照一定比例混合后采用反应熔渗法(RMI)在密度为1.6 g/cm3的C/C复合材料上制备厚度为20~50 μm的SiC-ZrC涂层。

2) 涂层呈现SiC-ZrC-SiC内中外三层结构,样品内部都熔渗了不同深度的ZrC和SiC。随Si含量增加,样品中SiC增多,致密度增加,涂层厚度增大。

3) 高温熔渗过程中,温度先达到Si的熔点,Si与C原子反应生成SiC,随温度升高,当Zr和Si都熔融后,熔体通过共晶反应生成Si,ZrSi2,Zr和Zr2Si,再与C原子发生反应生成SiC和ZrC,由于生成ZrC的吉布斯自由能低于SiC,即DZrC<DSiC,故涂层由内到外呈现SiC-ZrC-SiC三层结构。

[1] LI K, SHEN X T, LI H J, et al. Ablation of the carbon/carbon composite nozzle-throats in a small solid rocket motor[J]. Carbon, 2011, 49(4): 1208−1215.

[2] BUCHANAN F J, LITTLE J A. Oxidation protection of carbon-carbon composites using chemical vapour deposition and glaze technology[J]. Corrosion Science, 1993, 35(5/8): 1243− 1250.

[3] YIN J, XIONG X, ZHANG H B, et al. Microstructure and ablation performances of dual-matrix carbon/carbon composites [J]. Carbon, 2006, 44(9): 1690−1694.

[4] JACOBSON N S, CURRY D M. Oxidation microstructure studies of reinforced carbon/carbon[J]. Carbon, 2006, 44(7): 1142−1150.

[5] MA J, XU Y D, ZHANG L T, et al. Microstructure characterization and tensile behavior of 2.5D C/SiC composites fabricated by chemical vapor infiltration[J]. Scripta Materialia, 2006, 54(11): 1967−1971.

[6] ZHAO D, ZHANG CH R, HU H F, et al. Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J]. Composites Science and Technology, 2011, 71(11): 1392−1396.

[7] WANG D, ZENG Y, XIONG X, et al. Ablation behavior of ZrB2-SiC protective coating for carbon/carbon composites[J]. Ceramics International, 2015, 41(6): 7677−7686.

[8] ZHOU W, YI M Z, PENG K, et al. Preparation of a C/C-Cu composite with Mo2C coatings as a modification interlayer[J]. Materials Letters, 2015, 145: 264−268.

[9] ZHOU W Y, RAN L P, PENG K, et al. Effect of carbon/carbon preform density on the microstructure and properties of mo2c interlayer-modified carbon/carbon-copper composites for sliding contact materials[J]. Advanced Engineering Materials, 2016, 18(2): 277−283.

[10] YANG X, SU ZH A, HUANG Q ZH, et al. Preparation and oxidation resistance of mullite/ SiC coating for carbon materials at 1 150℃[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2997−3002.

[11] CHEN Z, WU W, CHENG H, et al. Microstructure and evolution of iridium coating on the C/C composites ablated by oxyacetylene torch[J]. Acta Astronautica, 2010, 66(5/6): 682− 687.

[12] MUMTAZ K, J ECHIGOYA, T HIRAI, et al. Iridium coatings on carbon-carbon composites produced by two different sputtering methods: A comparative study[J]. Journal of Materials Science Letters, 1993, 12(12): 1411−1412.

[13] 舒武炳, 郭海明, 乔生儒, 等. 化学气相沉积法制备TiC涂层的相组成和表面形貌[J]. 西北工业大学学报, 2000(2): 229− 232. SHU Wubing, GUO Haiming, QIAO Shengru, et al. Phase composition and surface morphology of TiC coating by chemical vapor deposition[J]. Journal of Northwestern Polytechnical University, 2000(2): 229−232.

[14] 王坤杰, 郭全贵, 史景利, 等. 在位反应制备TiC涂层的动力学研究[J]. 材料工程, 2007(z1): 169−171. WANG Kunjie, GUO Quangui, SHI Jingli, et al. Study on Kinetic Properties of TiC Coatings prepared by in-situ Reaction[J]. Materials Engineering, 2007(z1): 169−171.

[15] SUN W, XIONG X, HUANG B Y, et al. ZrC ablation protective coating for carbon/carbon composites[J]. Carbon, 2009, 47(14): 3368−3371.

[16] LIU Q, ZHANG L, CHENG L, et al. Chemical vapour deposition of zirconium carbide and silicon carbide hybrid whiskers[J]. Materials Letters, 2010, 64(4): 552−554.

[17] LIU Q, ZHANG L, JIANG F, et al. Laser ablation behaviors of SiC-ZrC coated carbon/carbon composites[J]. Surface and Coatings Technology, 2011, 205(17/18): 4299−4303.

[18] WANG Y J, CHEN Z, YU S J, et al. Ablation behaviour of a TaC coating on SiC coated C/C composites at different temperatures[J]. Ceramics International, 2013, 39(1): 359−365.

[19] CHEN Z K, XIONG X, LI G D, et al. Texture structure and ablation behavior of TaC coating on carbon/carbon composites[J]. Applied Surface Science, 2010, 257(2): 656−661.

[20] WANG Y, XIONG X, LI G D, et al. Ablation behavior of HfC protective coatings for carbon/carbon composites in an oxyacetylene combustion flame[J]. Corrosion Science, 2012, 65: 549−555.

[21] WANG Y, XIONG X, ZHAO X J, et al. Structural evolution and ablation mechanism of a hafnium carbide coating on a C/C composite in an oxyacetylene torch environment[J]. Corrosion Science, 2012. 61: 156−161.

[22] WANG Y, LI H, FU Q, et al. SiC/HfC/SiC ablation resistant coating for carbon/carbon composites[J]. Surface and Coatings Technology, 2012, 206(19/20): 3883−3887.

[23] CHENA H M,XIANG Y, WANG S, et al. Thermodynamic assessment of the C-Si-Zr system[J]. Journal of Alloys and Compounds, 2009, 474: 76−80.

(编辑 高海燕)

Microstructure of SiC-ZrC coating on C/C composites prepared by reactive melt infiltration

WANG Yuan, ZHOU Zhe, GONG Jieming, GE Yicheng, YI Maozhong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

SiC-ZrC coatings with thickness of 20−50 μm were deposited by the reactive metal infiltration (RMI) technology on C/C composites with density of 1.6 g/cm3. The microstructure of SiC-ZrC coating and phase composition of interface between SiC-ZrC coatings and C/C composites were investigated. The results show that, good performance of SiC-ZrC coatings can be obtained by reactive infiltration method on C/C composites with 4 kinds of blending powders (Zr, Si, C and ZrO2). The temperature first reaches the melting point of Si, which reacts with C. With the temperature increassing, both Si and Zr melt, and the generating Gibbs free energy of ZrC is lower than SiC, so the coating is a three-layer structure of SiC-ZrC-SiC from inside to outside, and all samples are infiltrated with ZrC and SiC at different depths. SiC is the green granular and bulk phase, and ZrC is the white block phase under observing by polarizing microscope. SiC and ZrC are produced by the reactions of ZrSi2, Zr and Zr2Si which synthesized by melting powders eutectic reaction with C and pyrolytic carbon in the raw materials. ZrO2is not found in the final products.

C/C composites; reactive infiltration method; SiC-ZrC; coating; microstructure

国家基础建设项目 (GFZX0101040101-2012C20X)

2017−03−07;

2017−05−09

易茂中,教授,博士。电话:0731-88830894;E-mail: yimaozhong@126.com

TB333

A

1673-0224(2017)06-760-07