固溶热处理对热旋锻粉末冶金Ti-Nb-Ta-Zr-O合金微观结构与力学性能的影响

2017-02-02张立鑫顾及刘咏张卫东宋旼

张立鑫,顾及,刘咏,张卫东,宋旼

固溶热处理对热旋锻粉末冶金Ti-Nb-Ta-Zr-O合金微观结构与力学性能的影响

张立鑫,顾及,刘咏,张卫东,宋旼

(中南大学 粉末冶金国家重点实验室,长沙 410083)

研究固溶热处理对采用热旋锻加工制备的粉末冶金Ti-Nb-Ta-Zr-O合金微观结构和力学性能的影响。结果表明,固溶热处理可使合金晶粒长大。在热旋锻和热处理后的合金中均可观察到α″马氏体相和孪晶存在。热旋锻加工后的合金中α″马氏体相是由加工过程中的应力诱发产生。而固溶热处理后合金中均匀分布的α″马氏体相则形成于热处理过程中。固溶热处理可使合金的塑性提高,伸长率由热处理前的29%增加至热处理后的37%,弹性模量降低,同时强度保持不变。固溶热处理使得合金的“多峰应力振动”现象消失。

Ti-Nb-Ta-Zr-O合金;热旋锻;固溶热处理;微观结构;力学性能

Ti-Nb-Ta-Zr-O合金由于具有较高的强度、较低的弹性模量和高的延展性等优异的力学性能[1−4],已经成为一种具有巨大应用潜力的新型结构材料,在医疗、航空航天和汽车领域得到了广泛的关注[5−8]。Ti-Nb-Ta- Zr-O合金的力学性能对其成分和加工方法非常敏感,一些特殊的力学性能需要通过特殊的处理方式才能获得[1, 9−10]。例如,SAITO等[1]报道:Ti-23Nb-0.7Ta-2Zr- 1.2O合金的弹性模量在冷变形加工之后降低,但强度和塑性基本保持不变。另外,这种合金的力学性能对氧含量十分敏感,而在制造加工的过程中,很多工艺会使合金中的氧含量发生变化,从而显著影响合金的力学性能。TANE等[11]的报道指出,Ti-36Nb-2Ta-3Zr-O(=0.06%, 0.30%, 0.47%) 合金中氧含量的增加会使合金的强度明显上升,但塑性会有所损失,过高的氧含量使合金的塑性损失严重,合金变得硬而脆。值得指出的是加工和热处理过程中的相变也对合金的力学性能有着显著的影响,例如此类合金中的β→α″马氏体相变对合金的力学性能具有重要的影响[5, 12−13]。已报道的文献对Ti-Nb-Ta-Zr-O合金的研究大多集中在探究冷变形加工工艺[11]或循环应力加载[5, 14]过程中的结构演变和力学性能变化。需要提到的是,合金的力学性能在热处理过程中同样有可能发生明显改变,因为热处理将诱发合金中回复、再结晶和相转变等现象,从而在诸多方面影响合金的力学性能。因此,详细探究合金在热处理过程中结构演变和力学性能的关联,可以更好地认识了解此类合金。本文采用粉末冶金和热旋锻方法制备Ti-26.44Nb-0.63Ta-1.97Zr- 1.11O合金,并对合金进行不同工艺的固溶热处理,系统探究固溶热处理对合金结构演变和力学性能的影响规律。

1 实验

将平均颗粒尺度为40 μm的纯Ti、Nb、Ta和Zr粉末严格按照合金设计成分的配比装入4个球磨罐中,通过高能球磨混合0.5 h。混合后的粉末被紧密装填在圆柱形的冷等静压模具(~Φ190 mm×300 mm)中,装填完成后在392 MPa的压力下保压300 s进行冷等静压(CIP)成形。随后压坯在温度为1 300 ℃,压强为10−3Pa的真空条件下烧结4 h。烧结后的坯体在1 200 ℃的温度下热旋锻加工成直径为17 mm的圆棒,热旋锻加工变形后的圆棒被切割成直径为17 mm、长度为50 mm的圆棒。加工完成后,合金表面的氧化层通过机械研磨的方式去除,之后在1 000 ℃,10−3Pa下进行固溶热处理1 h,固溶结束后在盐水中淬火。合金中的氧含量控制是通过在合金粉末中加入氧含量为4%(摩尔分数)的高氧Ti粉末与纯合金粉末进行混合,达到精确控制氧含量的目的[1]。

合金中的氧含量通过Leco TCH600氧氮分析仪进行分析测定,合金中的其他成分通过Shimadzu EDX- 720 X射线荧光分析仪进行分析测定。最终测得合金成分为Ti-26.44Nb-0.63Ta-1.97Zr-1.11O(质量分数,%)。用于金相观察的实验样品首先对观察面进行机械研磨抛光处理,然后用8%HF和15%HNO3(均为体积分数)的水溶液进行腐蚀,腐蚀后的金相在Leica DM4500P光学显微镜上进行观察。合金中物相的初步鉴定通过Rigaku D/max 2550 X射线分析仪进行。用于力学性能测试的拉伸样标距为8 mm,表面经过机械研磨抛光处理,后在Instron-3369万能试验机上进行拉伸实验,拉伸速率为1.7×10−5 m/s。拉伸断口在FEI Quanta FEG 250扫描电镜下进行观察。为了详细地探究热处理前后合金的微观组织变化,热处理前后的合金经过线切割后采用机械研磨至100 μm以下的薄片,然后冲片成直径为3 mm的圆片,之后通过电解双喷进行减薄,电解液成分为8%(体积分数)的H2SO4甲醇溶液,温度为−40 ℃,电压为18V。电解双喷处理之后的样品在FEI Tecnai G2 F20透射电子显微镜下进行观察,以探究热处理前后合金的微观结构变化。

2 结果和讨论

2.1 X射线衍射和金相显微组织

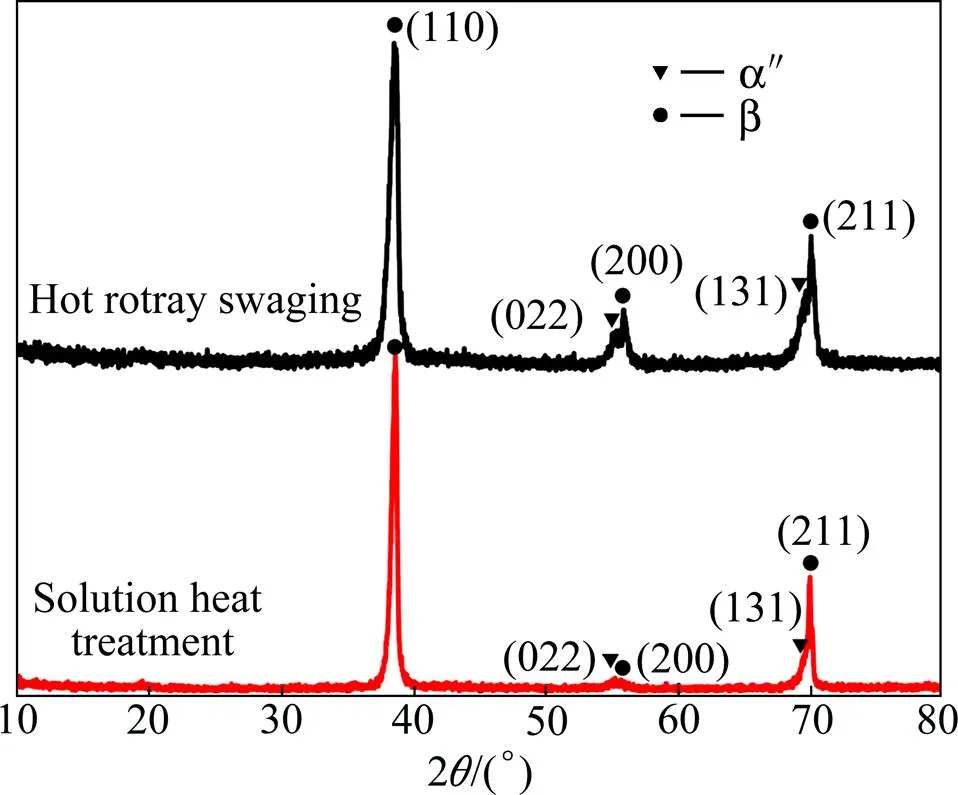

图1所示为合金热处理前后的XRD衍射图。从图1可以看出,热处理前后合金的XRD衍射峰均包含有很强的β相衍射峰和相对较弱的α″相衍射峰。这表明合金以β相为基体,但热处理前后的合金中都含有α″相。合金内的基体为体心立方结构的β相,而α″相相对于β相的晶格畸变程度不严重,因此在XRD的衍射图谱中α″相的某些晶面峰的位置紧邻β相的一些晶面峰位置。同时可以看出热旋锻之后合金的XRD衍射峰相对于固溶热处理之后合金的衍射峰发生了宽化现象。这主要是由于在热旋锻变形后,合金中有较多的残余应力,残余应力的存在使合金的晶格发生畸变,导致XRD衍射峰宽化。另外一个原因是热旋锻塑性变形会使合金的晶粒细化,细化的晶粒也会导致XRD衍射峰的宽化现象。合金在热处理过程中发生再结晶,内应力得以释放,晶格畸变消除,晶粒长大因此固溶热处理之后合金的XRD衍射峰不再宽化。同时通过对比热处理前后合金的XRD衍射图谱可以看出β(200)峰在热处理后的强度变弱,这是由于合金在热旋锻加工变形的过程中,晶粒会趋向外应力轴发生转动,从而适应合金的变形,导致合金中的晶粒相对于加工变形中的外应力轴形成一定的取向,即各向异性。晶粒取向的变化使变形后的合金在XRD检测的过程中某些晶面的强度偏离标准强度。在热处理过程中,合金由于再结晶作用,使得由于变形产生的取向性减弱,再结晶的晶粒为随机取向,合金中的晶粒不再具有明显的各向异性。以上原因导致热处理前后合金的某些晶面的XRD衍射峰强度发生变化,但峰强度的变化对利用XRD衍射来鉴别物相种类影响不大。

图1 热旋锻和固溶热处理之后的合金的XRD图谱

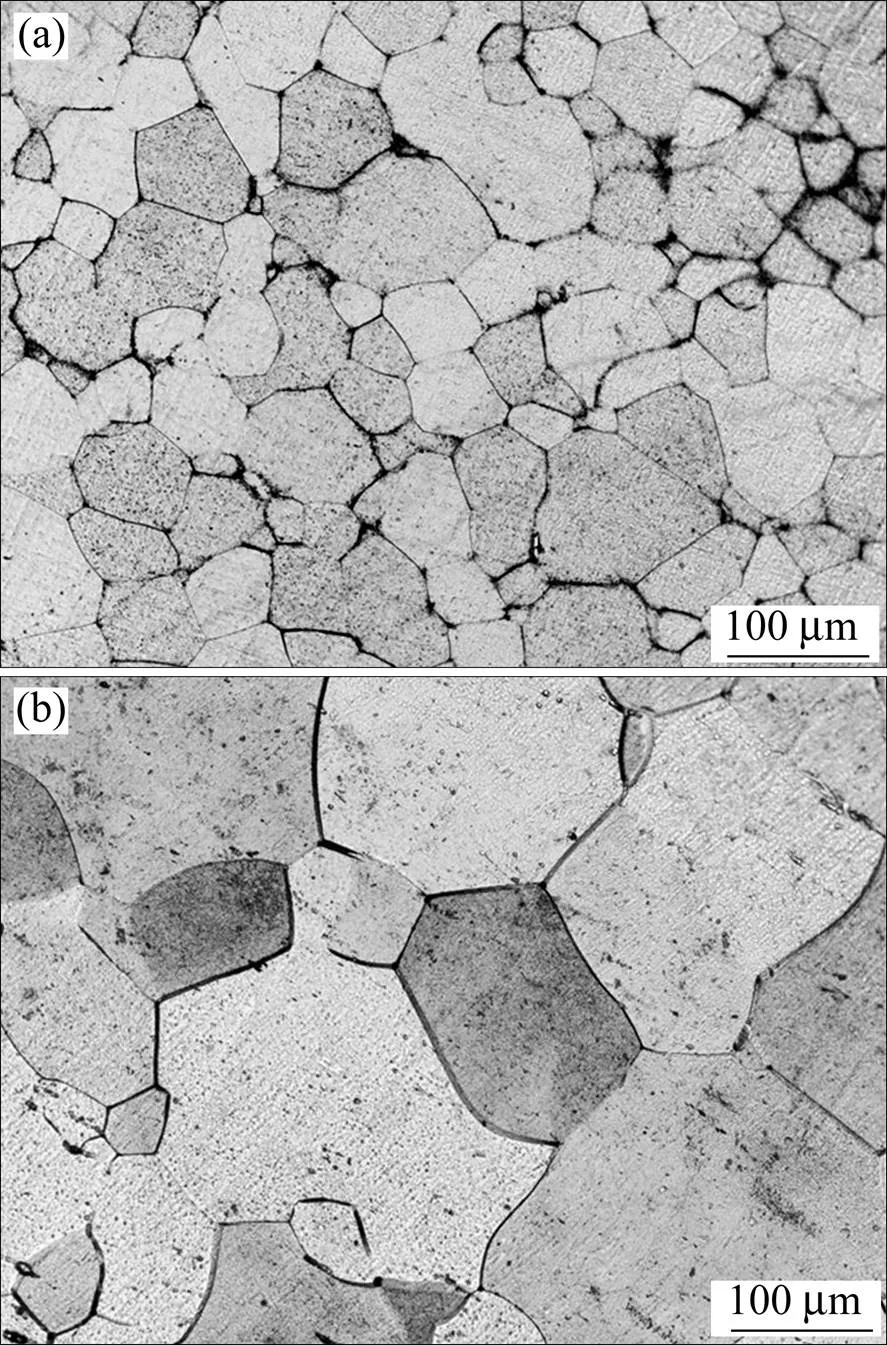

图2所示为热旋锻后再固溶热处理的合金的金相显微组织。如图2(a)所示,热旋锻之后合金的晶粒为等轴晶,平均晶粒尺寸约为75μm。固溶热处理之后合金的金相组织如图2(b)所示,从图中可以看出,经过固溶热处理后,合金的晶粒依然为等轴晶,但平均晶粒尺寸长大为约150 μm。由此可见,固溶热处理会使晶粒发生显著长大。由于热旋锻使合金中储存较多的位错等缺陷和残余应力,使得合金内部储存较多的残余能量。同时由于热旋锻后的合金晶粒较小,晶界曲率半径小,晶界分布广泛,合金的界面能较高。在热处理的过程中,温度升高使得合金在变形过程中储存的能量得到释放,同时由于热旋锻后的合金晶粒较小,界面能高,合金内部的晶粒通过晶界迁移的方式来降低体系能量,保证体系的稳定。在固溶热处理过程中,晶界的迁移趋向于减小合金内界面的数量以降低界面能,因此在热处理的过程中,晶粒发生明显长大,使合金中界面的体积分数减小,降低体系能量,保证体系的稳定。

图2 (a)热旋锻及(b)固溶热处理后合金的光学显微组织

2.2 透射电子显微组织

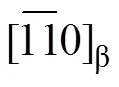

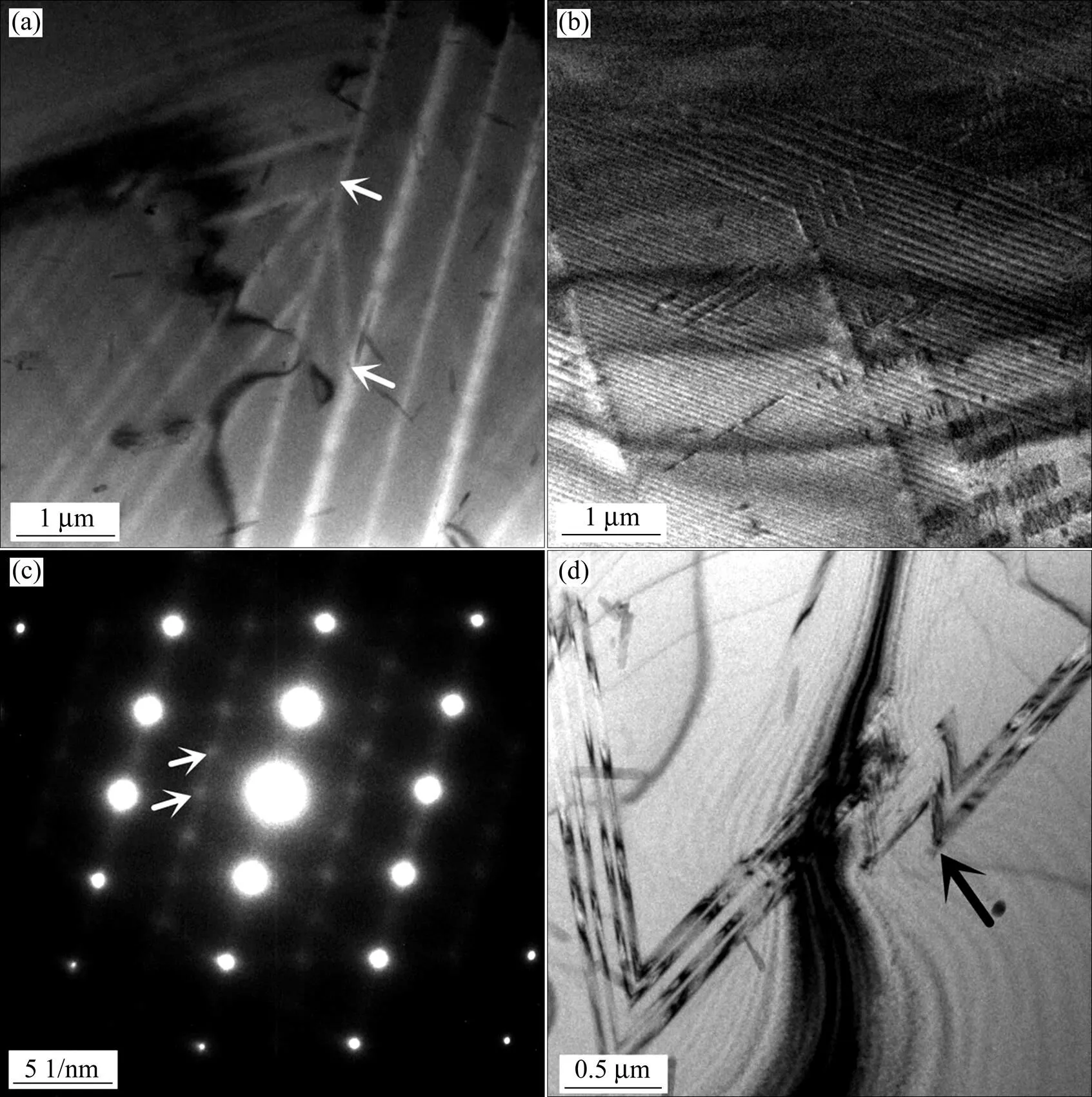

图3(a)为热旋锻后合金的透射电子显微组织。从图可以看出,合金中含有大量的位错,同时可以观察到位错在晶界处塞积。固溶热处理前合金中的位错是在热旋锻加工过程中产生的。在热旋锻过程中,合金的塑性变形主要依靠位错的增值和滑移实现,而在变形结束后,这些变形过程中产生的位错不能及时回复,使得多数位错残留在变形后的合金中。在塑性变形过程中,当位错运动到晶界处时,晶界会阻碍位错运动,导致位错在晶界处塞积。需要指出的是,塑性变形过程中产生的位错和内应力会诱发β→α″相变,变形过程中产生的位错会为相变提供形核点[5, 12−13],同时位错等缺陷处能量较高,加之应力的共同作用,使相变更容易在位错聚集处诱发。因此,在热旋锻加工变形后的合金中,可以清楚观察到板条状的α″马氏体相,如图3(b)中箭头处所示。

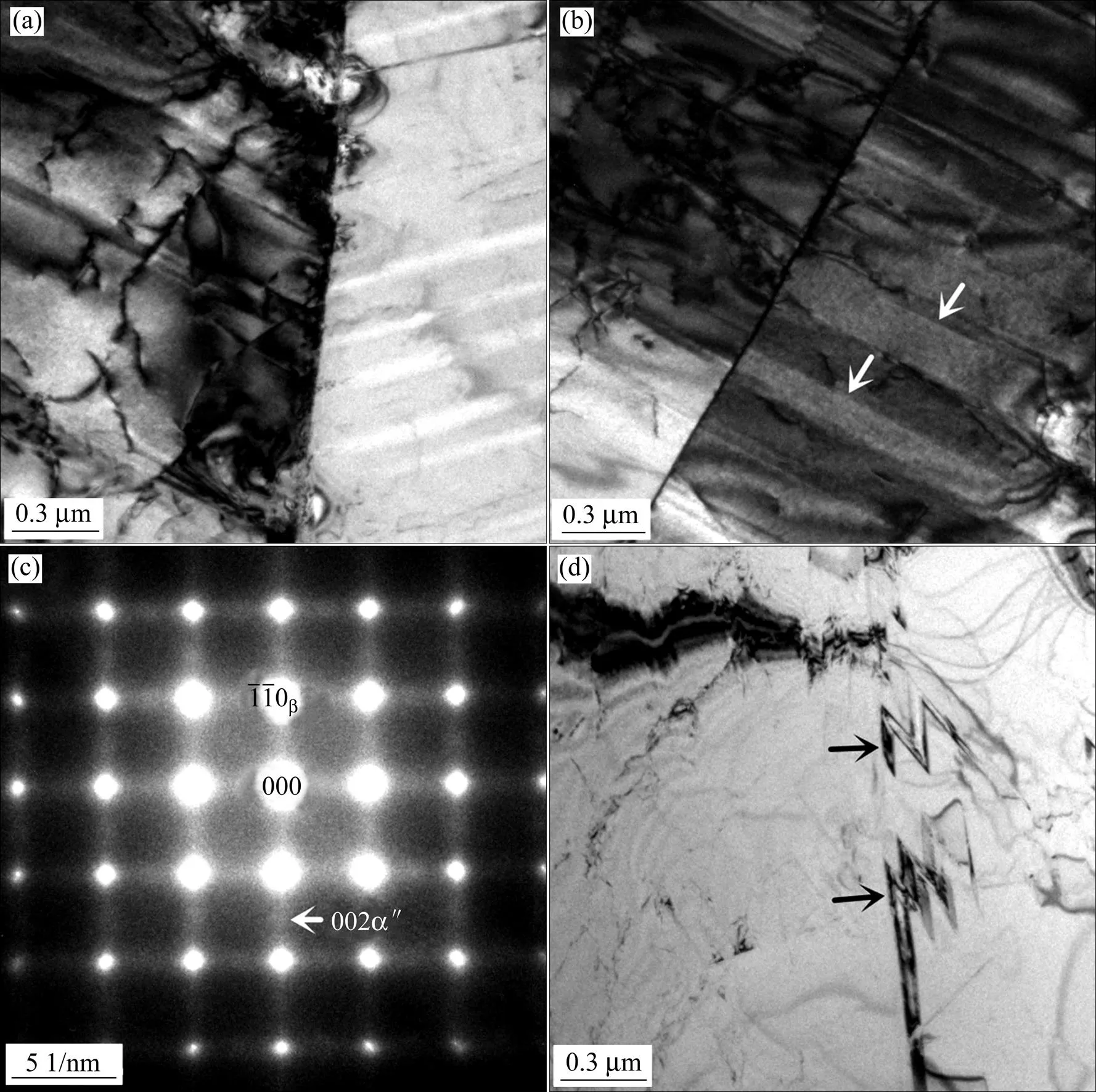

图4(a)和4(b)为经过固溶处理后样品的TEM明场显微组织。图4(a)中的层片状结构(箭头所示)同样为α″相。从图4(b)可以看出,层片状α″相的分布与图4(a)中的α″相呈现出不同的现象,呈十字交叉的结构。在热处理之后的合金中,观察到α″相的形貌主要为上述两种,即板条状结构和十字交叉结构。HERNANDEZ等[17]在Ti-24Nb-4Zr-7.9Sn 合金中同样观察到了这两种不同结构的α″相。图4(c)为图4(a)中层片状结构沿着[113]β方向选取的电子衍射花样,箭头所示的衍射斑为α″所对应的衍射斑点。与图3相比,固溶处理后α″相的分布更均匀广泛,基本没有观察到位错。根据Ti-Nb相图可知,当合金加热到1 000 ℃时,合金会完全转变为β相,在1 000 ℃固溶处理1 h可以使合金发生完全再结晶,形成一种比较均匀的结构。然而很多因素会促使β→α″相转变,比如淬火[18]。除此之外,固溶处理之后,由于淬火时快速的冷却速度使能量没有足够的时间释放,能量的累积会促使β→α″相转变。图4(d)为样品在固溶热处理之后的“之”字形结构,这种结构与热旋锻后的样品中的之字形结构一样,为{112}á111ñβ孪晶。这种孪晶的形成机制通过1/2á111ñ螺位错的分解,形成{112}晶面上三个部分位错,部分位错的运动形成微孪晶,阻塞扩展位错的收缩形成了新的1/2á111ñ螺位错,同时位错交滑移到另一个{112}滑移面。上述过程反复有序地进行,形成了{112}á111ñβ变形孪晶。

图3 合金在热旋锻后的TEM显微组织+各个图的说明

2.3 力学性能和断面分析

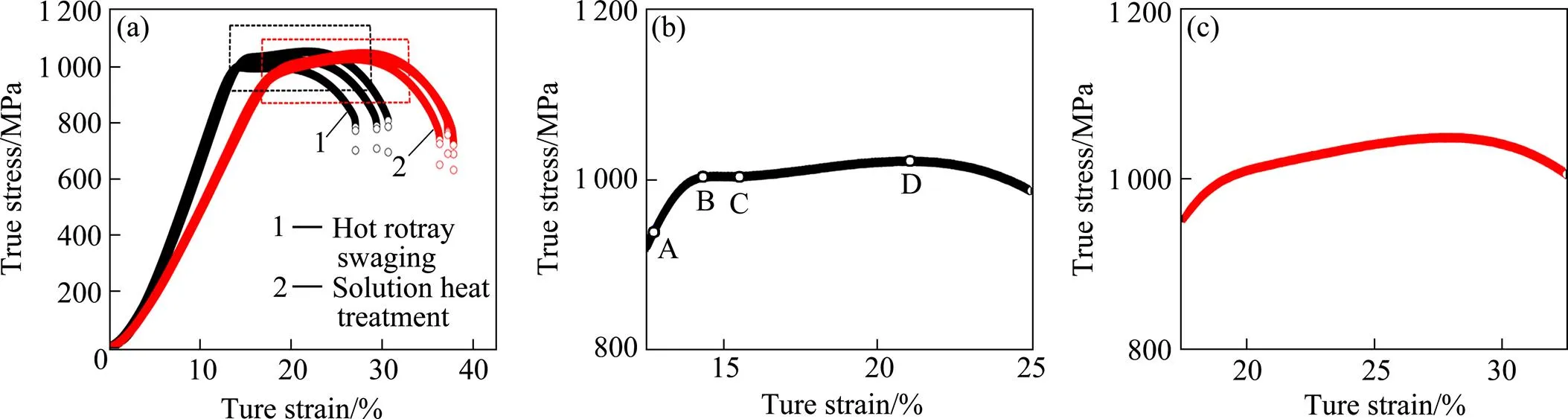

图5所示为合金在热旋锻及热处理之后的拉伸真应力–真应变曲线。从图5可以看出,热处理使得合金的弹性模量降低,但塑性显著提高(合金热处理前后的伸长率由热处理前的约29%增加至热处理后的约37%),同时合金的屈服强度基本保持不变(热处理前后屈服强度均为~1 000 MPa)。由于热处理过程中合金中的回复和再结晶等机制的共同作用,使得材料的位错密度和位错缠结程度下降。位错密度的降低使合金的加工硬化缓解,使得热处理后合金的塑性得以提高。通常来说,固溶热处理使合金的晶粒长大(如图2所示),内应力和位错密度降低,这会导致合金的强度随之降低。然而,热处理后合金中的板条状α"马氏体的分布更加均匀,这种均匀分布的板条状α"马氏体使合金得到强化,由上述原因引起的综合效应使得热处理后合金的强度与热处理之前相比基本保持不变。

图4 合金在固溶热处理后的TEM显微组织+各个图的说明

图5 热旋锻和固溶热处理之后合金的真应力−真应变曲线(a)以及图a中黑色方框(b)和红色方框(c)中的曲线放大图

值得注意的是,热旋锻后的合金在拉伸过程中,出现非线性变形行为,称之为“多峰应力振动”现 象[19],而固溶热处理之后合金的这种现象消失(只能观察到单一的应变硬化)。图5(b)和图5(c)所示为图5(a)中的真应力–真应变曲线的局部放大图。在图5(b)中可以观察到典型的“多峰应力振动”现象。在A点附近,合金的形变主要依靠位错的增殖、滑移以及孪生和相转变等机制。在这一变形阶段,位错不会发生缠结。从A点到B点,合金的原始晶粒由于位错的塞积和分割作用分形成许多小的亚晶粒,使得位错运动的自由滑移程减小,位错开始相互缠结,导致合金的第一次硬化。从B点到C点的变形阶段,此时合金中的位错缠结已经非常严重,很难依靠位错的滑移和相转变等机制来完成变形。为了协调更多的形变,合金中的晶粒开始发生旋转,晶粒沿着外应力轴的旋转使得合金中大多数晶粒的取向趋向某一个方向,从而形成á111ñβ织构[20],晶粒的旋转作用使得合金发生软化,应力应变曲线开始走低。从C点到D点,合金主要依靠剪切的方式来变形,合金再一次产生硬化。

图5(c)所示为固溶热处理后的加工硬化曲线,热处理之后的合金在变形的过程中,“多峰应力振动”现象消失。由于热旋锻加工处理的合金相对于热处理之后的合金有更大的位错密度和更小的晶粒,所以在形变过程中,位错的塞积程度更加严重,使得热旋锻之后的合金第一次硬化相对于热处理后的合金更加剧烈。另外,由于热旋锻后的合金晶粒较小,在形变过程中更容易发生旋转来协调应变,所以产生了图5(b)中B点到C点比较明显的软化现象。热处理后,合金的晶粒长大,合金中的位错密度和缠结程度降低,位错有较长的自由程来容纳位错运动,所以在变形过程中,固溶热处理后的合金在第一次硬化阶段不如热旋锻加工后的合金剧烈。同时,固溶热处理后合金中较大的晶粒在变形过程中不易发生旋转,所以由晶粒转动引起的软化现象相较于热旋锻后的合金弱得多。综合上述原因,固溶热处理之后合金在整个变形过程中,加工硬化的作用表现得更加明显,导致应力振动现象消失。

图6所示分别为合金在热旋锻及热处理后的拉伸断口扫描显微组织。从图6(a),(b)中可以看出,韧窝的形状和尺寸都不规则,这种不规则的韧窝形貌是由于热旋锻后合金中不均匀的结构和分布不均匀的残余应力所致。合金在拉伸变形过程中,合金内部不均匀的结构和残余的不均匀内应力使得合金在变形过程中,内部受力不均匀,局部区域容易产生应力集中而优先出现裂纹,裂纹会从这些区域迅速向外界扩展,合金很快发生断裂,塑性不能充分发挥。图6(c),(d)中所示的韧窝形貌更加规则,热处理使得合金中的内应力得以释放,成分和结构更加均匀,在形变过程中合金的受力更加均匀,使得合金在变形过程中不容易出现应力集中现象,合金内部在拉伸过程中均匀地产生位错和裂纹等,不会因为某些区域较早破坏而影响合金的塑性,所以热处理之后的合金在拉伸的过程中表现出更好的塑性。

3 结论

1) 固溶热处理使得合金的塑性提高,弹性模量降低,同时强度保持不变。固溶热处理使合金在拉伸过程中出现的“多峰应力振动”现象消失。

2) 固溶热处理使得合金的位错密度降低,内应力释放,使合金中α″相的分布更加均匀。α″相分布的改变使得合金的塑性提高,同时保证了合金的强度基本不变。

3) 热旋锻加工后合金中的α″相主要出现在合金的晶界处,由变形过程中的应力诱发,以消耗位错来容纳更多的变形。而固溶热处理后的α″相则主要是由淬火引起,在合金中的分布更加均匀。

[1] SAITO T, FURUTA T, HWANG J H, et al. Multifunctional alloys obtained via a dislocation-free plastic deformation mechanism[J]. Science, 2003, 300(5618): 464−467.

[2] VORONTSOV V A, JONES N G, RAHMA K M, et al. Superelastic load cycling of Gum Metal[J]. Acta Materialia, 2015, 88: 323−333.

[3] FURUTA T, KURAMOTO S, MORRIS J W. The mechanism of strength and deformation in Gum Metal[J]. Scripta Materialia, 2013, 68(10): 767−772.

[4] NAGASAKO N, ASAHI R, ISHEIM D, et al. Microscopic study of Gum-Metal alloys: A role of trace oxygen for dislocation-free deformation[J]. Acta Materialia, 2016, 105: 347−354.

[5] TALLING R J, DASHWOOD R J, JACKSON M, et al. On the mechanism of superlasticity in Gum Metal[J]. Acta Materialia, 2009, 57(4): 1188−1198.

[6] HAO Y L, Li S J, SUN S Y, et al. Elastic deformation behaviour of Tie24Nbe4Zre7.9Sn for biomedical applications[J]. Acta Biomaterial, 2007, 3(2): 277−286.

[7] LI S J, YANG R, NIINOMI M, et al. Phase transformation during aging and resulting mechanical properties of two Ti-Nb- Ta-Zr alloys[J]. Mater, Sci Technol, 2005, 21(6): 678−686.

[8] LI S, YANG R, NIINOMI M, et al. Formation and growth of calcium phosphate on the surface of oxidized Ti-29Nb-13Ta- 4.6Zr alloy[J]. Biomaterials, 2004, 25(13): 2525−2532.

[9] FURUTA T, NISHINO K, H. HWANG J, et al. Development of multi funcional titanium alloy, “GUM METAL”[C]. Ti-2003 Science and Technology, proceedings of 10th World Conference on Titanium, Weinheim: Wiley VCH, 2003: 1519.

[10] FURUTA T, KURAMOTO S, HWANG J, et al. Elastic deformation behavior of multi-functional Ti-Nb-Ta-Zr-O alloys [J]. Materials Transactions, 2005, 46(12): 3001−3007.

[11] TANE M, NAKANO T, KURAMOTO S, et al. Low Young’s modulus in Ti-Nb-Ta-Zr-O alloys: Cold working and oxygen effects[J]. Acta Materialia, 2011, 59(18): 6975−6988.

[12] YANG Y, LI G P, CHENG G M, et al. Stress-introduced α″ martensite and twinning in a multifunctional titanium alloy[J]. Scripta Materialia, 2008, 58(1): 9−12.

[13] DUERIG T W, ALBRECHT J, RICHTER D, et al. Formation and reversion of stress induced martensite in Ti-10V-2Fe-3Al[J]. Acta Metall, 1982, 30(12): 2161−2172.

[14] BESSE M, CASTANY P, GLORIANT P. Mechanisms of deformation in gum metal TNTZ-O and TNTZ titanium alloy: A comparative study on the oxygen influence[J]. Acta Materialia, 2011, 59(15): 5982−5988.

[15] HAO Y L, LI S J, SUN S Y, et al. Elastic deformation behavior of Ti-24Nb-4Zr-7.9Sn for biomedical applications[J]. Acta Biomaterialia, 2007, 3(2): 277−286.

[16] YANG Y, LI G P, WANG H, et al. Formation of zigzag-shaped {112}á111ñβmechanical twins in Ti-24.5Nb-0.7Ta-2Zr-1.4O alloy[J]. Scripta Materialia, 2012, 66(5): 211−214.

[17] HEMAMDEZ J, LI S J, MARTINEZ E, et al. Microstructures and hardness properties for b-phase Ti-24Nb-4Zr-7.9Sn alloy fabricated by electron beam melting[J]. Mater Sci Technol, 2013, 29(11): 1011−1017.

[18] BÖNISCH M, CALIN M, WAITZ T, et al. Thermal stability and phase transformations of martensitic Ti-Nb alloys[J]. Sci Technol Adv Mater, 2013, 14(5): 055004.

[19],平, 吴松全, 等. Gum Metal 钛合金研究进展[J]. 材料研究学报, 2011, 25(1): 1−6.YANG Yi, LI Geping, WU Songquan, et al. Progress in research of Gum Metal[J]. Chinese Journal of Materials Research, 2011, 25(1): 1−6.

[20] MORRIS J W, HANLUMYUANG Y, SHERBUME M, et al. Anomalous transformation-induced deformation iná110ñtextured Gum Metal[J]. Acta Materialia, 2010, 58(9): 3271– 3280.

(编辑 高海燕)

Effects of solution heat treatment on microstructure and mechanical properties of a hot rotary swaged Ti-Nb-Ta-Zr-O alloy

ZHANG Lixin, GU Ji, LIU Yong, ZHANG Weidong, SONG Min

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The effects of solution heat treatment on the microstructure and mechanical properties of Ti-Ni-Ta-Zr-O alloy produced by powder metallurgy and hot rotary swaging were studied. The results show that solution heat treatment can lead to severe grain growth, and both the α″ phase and twins can be observed in the samples before and after heat treatment. The α″ phase observed in hot rotary swaged samples is induced by stress. The distribution of α″ phase in the solution heat treated samples is more uniform. Tensile testing shows that solution heat treatment can improve the ductility, decrease the elastic modulus, and retain the strength. The elongation rate of the sample increases from 29% to 37% after heat treatment. In addition, solution heat treatment results in the disappearance of the “multi peak stress vibration”.

Ti-Nb-Ta-Zr-O alloy; hot rotary swaging; solution heat treatment; microstructure; mechanical property

中南大学“创新驱动计划”支持项目(2015CXS003)

2017−02−16;

2017−03−31

宋旼,教授,博士。电话:0731-88877677;E-mail: msong@csu.edu.cn

TF125.22

A

1673-0224(2017)06-727-07