基于推理控制的氩氧精炼铁合金终点碳控制

2017-01-18杨兴钥

杨兴钥, 尤 文

(长春工业大学 电气与电子工程学院, 吉林 长春 130012)

基于推理控制的氩氧精炼铁合金终点碳控制

杨兴钥, 尤 文*

(长春工业大学 电气与电子工程学院, 吉林 长春 130012)

以氩氧精炼低碳铬铁过程为研究对象,建立了过程机理模型。运用关键输出不可测的推理控制方法,以熔池铁水温度作为二次输入,间接控制AOD炉终点铁水碳含量,提升了冶炼效果。

氩氧精炼; 机理模型; 推理控制; 终点碳控制

0 引 言

对于一个多相异型的冶金过程,氩氧精炼(即AOD)法冶炼铁合金,其过程受各化学反应和不可测扰动因素影响,加上其时滞和多耦合问题,采用常规控制方法很难达到理想的终点控制(铁水温度及碳含量)命中率。为此,寻求一种合理的控制策略来对该精炼过程加以控制意义重大。鉴于当前铁水在线成分分析技术尚不成熟,文中通过在所建立的机理模型基础上,采取适用于关键变量不可测的推理控制策略进行终点碳控制。

1 氩氧精炼冶金工艺原理

区别于常规铁合金冶炼就是将氧化物还原,氩氧精炼技术利用氧化剂氧化需精炼合金中的碳及其它杂质的方式,通过高温气化金属碳化物中的碳,以求脱碳保铬的目的。脱碳反应为:

(1)

在冶炼中除了吹入的氧气提供氧以外,还有金属元素氧化物。

由冶金工艺,在反应的高碳期,通过顶枪高压供氧,除脱碳反应外,还主要有如下反应发生:

(2)

(3)

(4)

当反应达到碳含量小于临界值时,此时炉内温度已升高到一定程度,改为底枪鼓吹氩气和氧气的混合气体,主要反应除式(1)、(2)、(4)外,有:

(5)

2 氩氧精炼铁合金生产过程数学模型建立

2.1 冶炼过程中碳含量的变化率

在较高碳含量下,根据脱碳工艺,由顶枪向炉体供氧,铬损难与炉内碳反应,使这期间脱碳速率较高,脱碳主要取决于供氧的大小。碳元素的氧化速率为:

(6)

式中: Wm----铁水质量,g;

MC----碳分子质量,g/mol;

η----氧气利用率;

QO2----氧气流量,cm3·s-1;

xC----氧对碳的分配比率。

当碳含量进入临界值以下的低碳期时,脱碳速率下降,炉内铁水铬的氧化速率较高,此时脱碳反应主要与铁水中碳的传质速率有关。低碳期底吹氧的平均脱碳速率为:

(7)

(8)

式中 Ams----铁水反应面面积,cm3;

ρm----铁水的密度,g/cm3;

kC----铁水中碳的传质系数,cm·s-1;

fC----铁水中碳的活度;

ai----组分i的活度。

2.2 冶炼过程中铁水温度的变化率

在氩氧精炼铁合金过程中,考虑全部热量输入和输出及累积,热量输入有:

铁水携带热WmcρmT;

氧气携带热QO2dτρO2cOTg.0;

氩气携带热QArdtρArcArTg.0;

熔渣热WscsT;

热量支出有:

1)铁水携带热

(9)

2)逸出气体携带热

(10)

(11)

(12)

(13)

熔渣携带热量:

(14)

炉衬热量

(15)

系统热损

(16)

相应铁水的升温速率为:

(17)

式中: Tg.0----气体初始温度;

q1----炉底传导热损;

q2----炉下部传导热损;

q3----炉上部传导热损;

q4----炉顶传导热损;

qu----体系不确定热损。

2.3 氩气吹入速率与铁水温度关系模型

吹入铁水中的氩气所形成的气泡与CO混合,对CO起到稀释作用,降低CO的分压,相当于假真空效果。在此过程中,气泡会从铁水中吸热,温度不断升高。伴随着脱碳的进行,直到气泡逸出熔池。氩气速率与铁水温度关系为:

(18)

2.4 氩气吹入速率与铁水碳含量关系模型

结束顶枪吹氧后,铁水中的碳含量已降到很低水平,为更好地降低碳含量,在底枪吹入氩气和氧气的混合气体。由于氩气不直接参与熔池的化学反应,对脱碳反应主要通过吹入气体的搅拌和降低CO分压来影响其反应速率。鉴于氩气对脱碳速率之间的机理关系尚不明确,所以采用介于黑箱模型和白箱模型的灰色生成技术确定吹氩速率与碳含量关系模型。根据某冶金厂试验数据中一些离散时间不等间隔的数据确立了如下NEGOM模型:

(19)

3 氩氧精炼过程的推理控制

推理控制的基本思想是在某些关键输出或者干扰不可测的情况下,利用过程可测变量的输出量建立被控对象的数学模型,以数学推理导出控制策略。

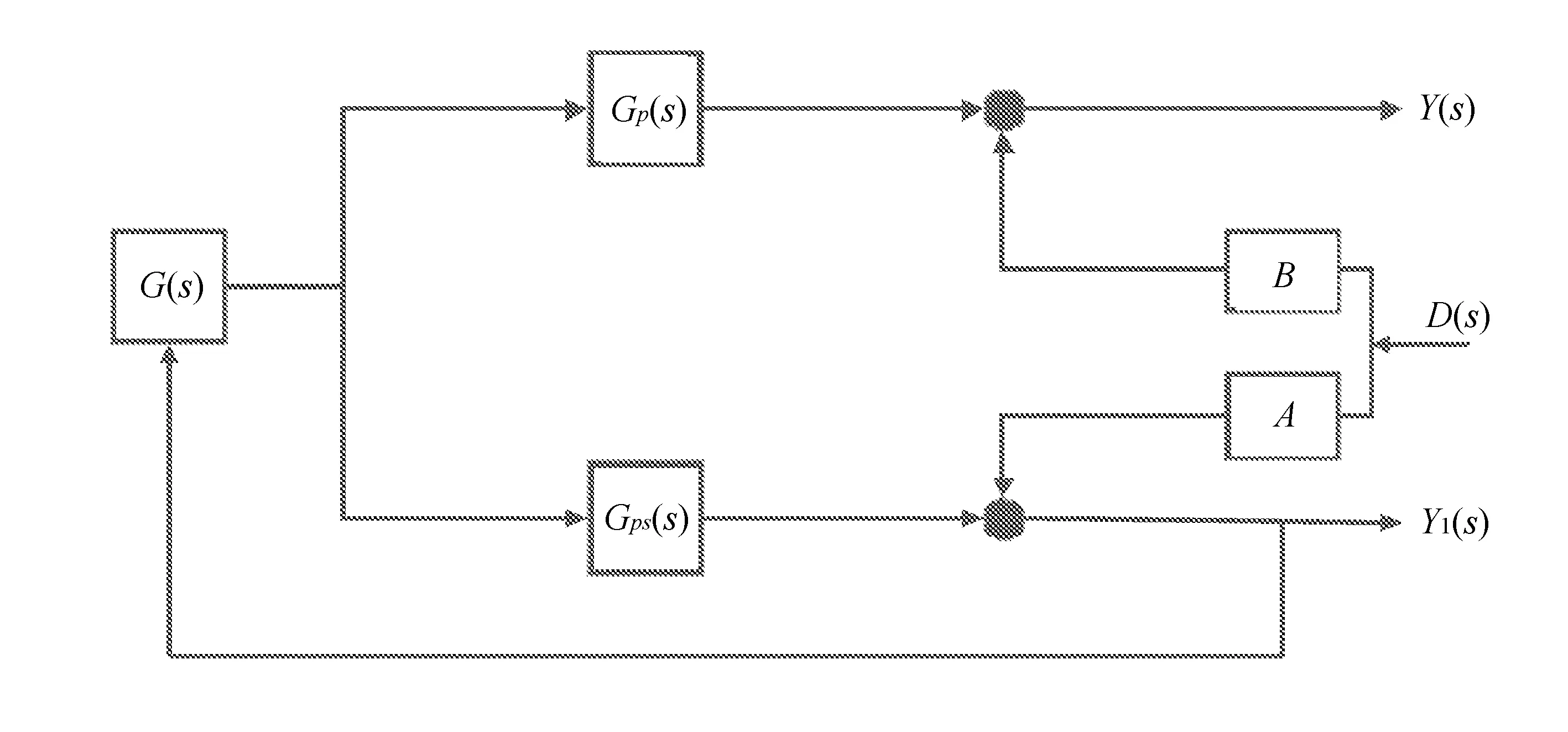

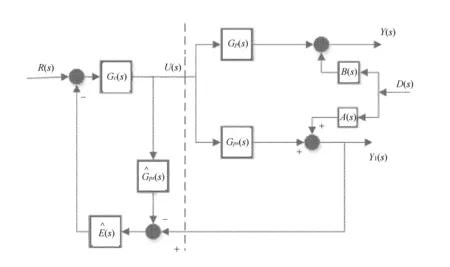

氩氧精炼过程低碳期同时底吹氩气与氧气可近似为双输入、双输出多变量系统。进一步机理分析表明,可将氩气输入看作一种扰动量。因此得到结果框图如图1所示。

图中,D(s)为氩气的输入量(扰动),Y1(s)为温度输出,Y(s)为碳输出。D(s)、Y(s)不易测量,利用过程可测量的输出量Y1(s)估计不可测干扰对过程主要的输出量Y(s)的影响,从而消除干扰的影响。

通常系统的主要输出要作为系统被控量,当主要输出不可测时,适当选取二次输出以得到所需要的信息。选择二次输出应考虑:二次输出要可测,不可测的扰动与二次输出间存在唯一的扰动通道且二次输出能够灵敏反应扰动。由于冶炼过程主要输出Y(s)和主要扰动D(s)均不可测,推理控制部分的输入只能是系统的可观测输入Y1(s),推理控制部分的输入为系统过程的输入。

图1 氩氧精炼结构框图

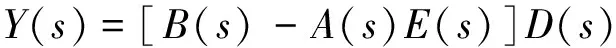

由图1得:

即

(20)

(21)

将式(20)代入式(21)中,有

定义

可见,当E(s)=B(s)/A(s)时,系统能够完全地消除不可测扰动对输出的影响。由上述定义式还可推出推理控制器的传递函数:

(22)

推理控制规律取决于被控过程Gp(s)。由于无法得到精确的Gp(s),G(s)的实现只能通过建立过程的各通道数学模型来完成。在后面推导中,对象各通道的学习预估模型用“∧”表示,以区别对象本身。式(22)改写为:

(23)

式中

推理部分的输出为:

(24)

由式(24)可以画出图2中虚线左侧部分所示的推理控制框图。

图2 推理控制系统

4 氩氧精炼终点碳控制系统仿真分析

基于所建的4个数学模型,选取碳含量为主输出量,温度为二次输出量,采用PI算法及推理控制对碳含量进行控制,并利用Matlab的Simulink创建系统的输入及输出关系仿真。

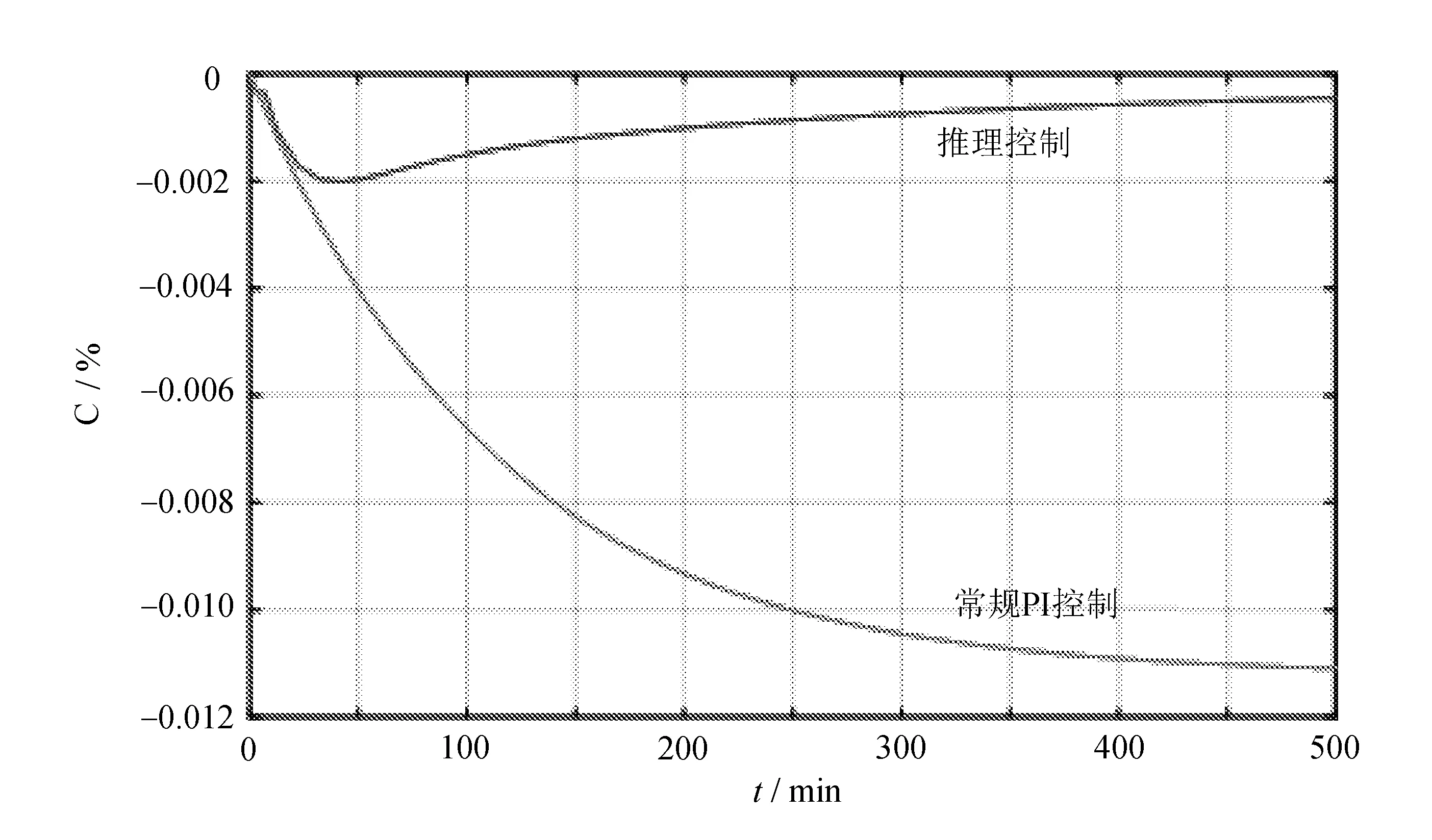

当氩气流量发生10%的阶跃扰动变化时,若所建4个模型准确,采用PI控制算法和推理控制算法进行碳含量控制,不可测阶跃扰动作用下推理控制与常规PI控制碳含量响应曲线如图3所示。

图3 不可测阶跃扰动作用下推理控制与常规PI控制碳含量响应曲线

仿真表明,在克服不可测扰动能力上,推理控制算法远优于PI控制。

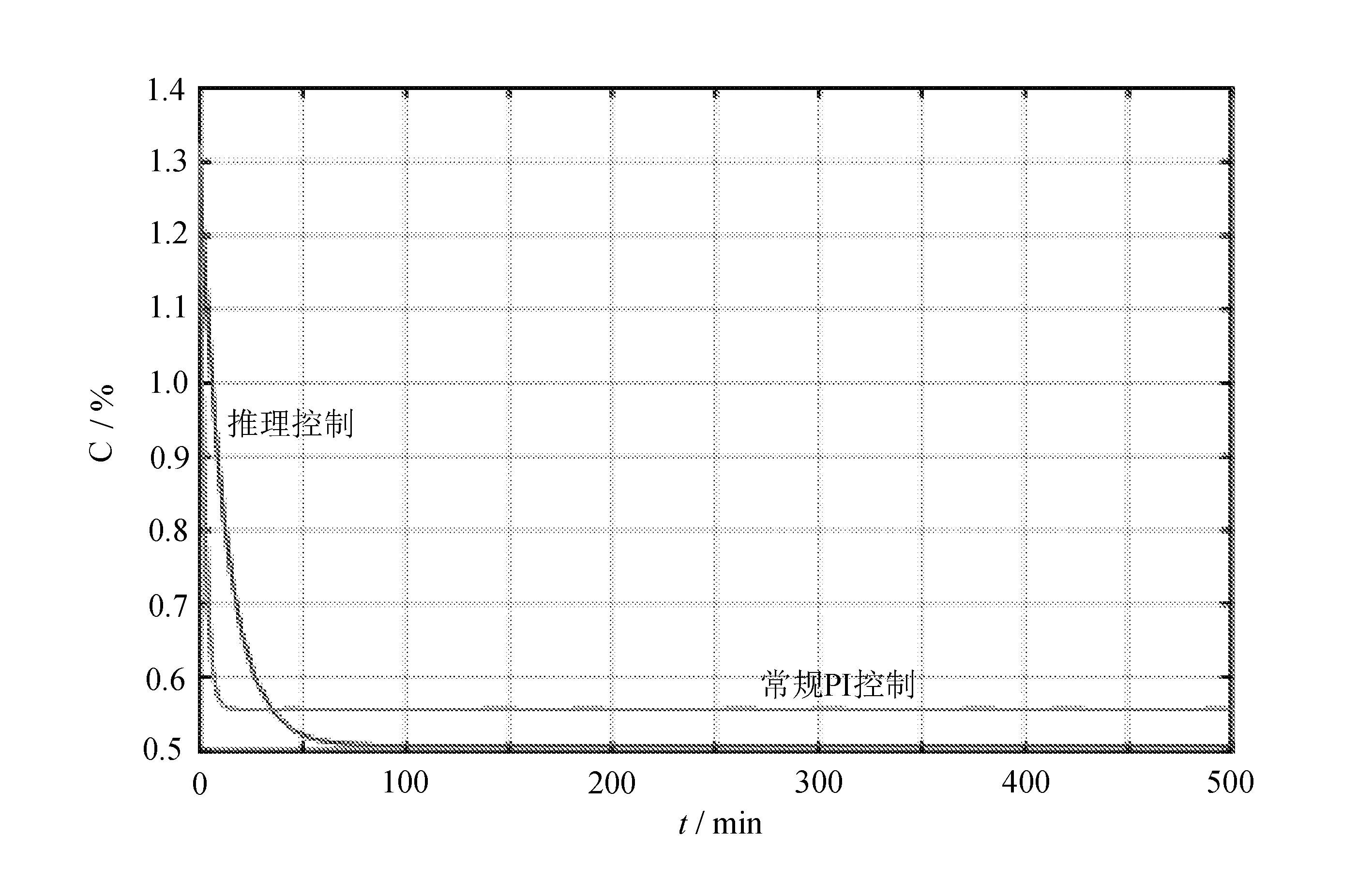

系统给定为阶跃信号时,若所建4个模型准确,采用PI控制算法和推理控制算法控制碳含量。给定阶跃信号下推理控制与常规PI控制碳含量响应曲线如图4所示。

图4 给定阶跃信号下推理控制与常规PI控制碳含量响应曲线

图中推理控制调节时间为46 min,稳态偏差为0;PI控制调节时间为125 min,稳态偏差为0.06。

由此表明,在模型准确的条件下,推理控制算法无论是在不可测阶跃信号干扰作用下,还是给定的系统阶跃信号作用下,控制碳含量的暂态性能及稳态性能均优于PI控制。通过使用推理控制策略,较好解决铁合金冶炼过程中输出不可测的问题。

5 结 语

针对铁合金冶炼过程,通过在所建4个机理模型中运用推理控制方法在给定扰动及不可测扰动的情况下,对比与运用常规控制方法的仿真效果,结果表明,推理控制方法在不可测扰动与给定阶跃信号下,碳含量控制命中率强于常规控制,能够较好解决输出不可测问题。

[1] 魏季和,李毅.顶底复吹条件下不锈钢VOD精炼过程的数学模拟:过程数学模型[J].太原理工大学学报,2014(1):5-13.

[2] 马海涛,尤文.氩氧精炼低碳铬铁终点控制[J].计算机测量与控制,2013,21(12):124-126.

[3] 郭军.氩氧精炼技术生产中低微碳铬铁的研究[J].铁合金,2012(5):6-11.

[4] 廉宇峰,尤文.AOD冶炼脱碳过程的非等间隔灰色优化模型研究[J].应用科技,2010,37(1):57-60.

[5] 刘骏跃.工业锅炉燃烧过程的建模及控制[J].煤矿自动化,2001(3):1-3.

[6] 徐喆,柴天佑,王伟.推理控制综述[J].信息与控制,1998,27(3):206-214.

[7] 姚俊峰,梅炽,任鸿九,等.卧式转炉炉衬温度场的数值模拟[J].中国有色金属学报,2000,10(4):546-550.

[8] 王海江,朱宏利,魏季和,等.不锈钢的侧顶复吹AOD精炼过程[J].上海金属,2005,27(5):44-49.

[9] 王新超,朱宏利,魏季和,等.不锈钢AOD精炼过程物理模拟研究进展[J].上海金属,2004,26(3):47-51.

[10] 左怀英,魏季和.侧顶复吹条件下AOD熔池内的传质特性[J].过程工程学报,2008,8(z1):1-8.

Methods of shaft alignment for large-scale unit

YANG Xingyue, YOU Wen*

(School of Electrical & Electronic Engineering, Changchun University of Technology, Changchun 130012, China)

With argon oxygen refininglow-carbon ferrochromium process as object, we build a process mechanism model. The key output unpredictable reasoning method is applied to indirectly control the carbon content of molten iron at AOD furnace end point with molten pool temperature as secondary inputs to improve the efficiency.

argon oxygen refining; mechanism model; reasoning control; end point carbon control.

2016-04-10

国家科技支撑计划项目(2007BAE17B01)

杨兴钥(1992-),男,汉族,吉林四平人,长春工业大学硕士研究生,主要从事生产过程信息获取与智能控制方向研究,E-mail:yangxingyue@ccut.edu.cn. *通讯作者:尤 文(1961-),男,汉族,吉林长春人,长春工业大学教授,博士,主要从事生产过程信息获取与智能控制方向研究,E-mail:youwen@ccut.edu.cn.

10.15923/j.cnki.cn22-1382/t.2016.6.06

TP 273

A

1674-1374(2016)06-0544-06