切割过程建模及刀具磨损仿真

2017-01-18王大镇叶衔真

李 红, 王大镇, 叶衔真

(1.集美大学诚毅学院 机械工程系, 福建 厦门 361021; 2.集美大学 机械工程学院, 福建 厦门 361021)

切割过程建模及刀具磨损仿真

李 红1, 王大镇2, 叶衔真1

(1.集美大学诚毅学院 机械工程系, 福建 厦门 361021; 2.集美大学 机械工程学院, 福建 厦门 361021)

在切割过程中的刀具加工系统坐标系建立了工件几何模型和接触模型,进行了切割过程以及刀具磨损的仿真研究。

刀具磨损; 数值模拟; 切割; 切屑形成

0 引 言

机械加工过程离不开切削加工,即在刀具的切割作用下实验零件的加工成型[1-3]。 对于这些刀具的磨损已经开展了很多调查,这有助于研究人员更好地理解刀具磨损的残余应力对最终产物的影响[4-5]。

加工过程时,刀具和工件接触的过程以及磨损接触的现象说明了通过形成之间的关系微动系统碎片和摩擦中消耗的能量[6-7]。这个耗能可控制在接触区中使用量方面[8]。因此,文中通过对切割过程中刀具和工件的摩擦作用问题进行建模仿真研究,分析了刀具在切割时的磨损变化情况。

1 刀具加工系统

在传统孔加工技术的基础上,让刀具和工件相对位置之间存在固定方向上的规律性高频振动,目的是使孔加工过程中速度和深度以及进给量都能够有规律地控制,能够在很大程度上减少切削力和加工中产生的温度,更为有效地控制加工工件的质量,同时提高了加工效率。

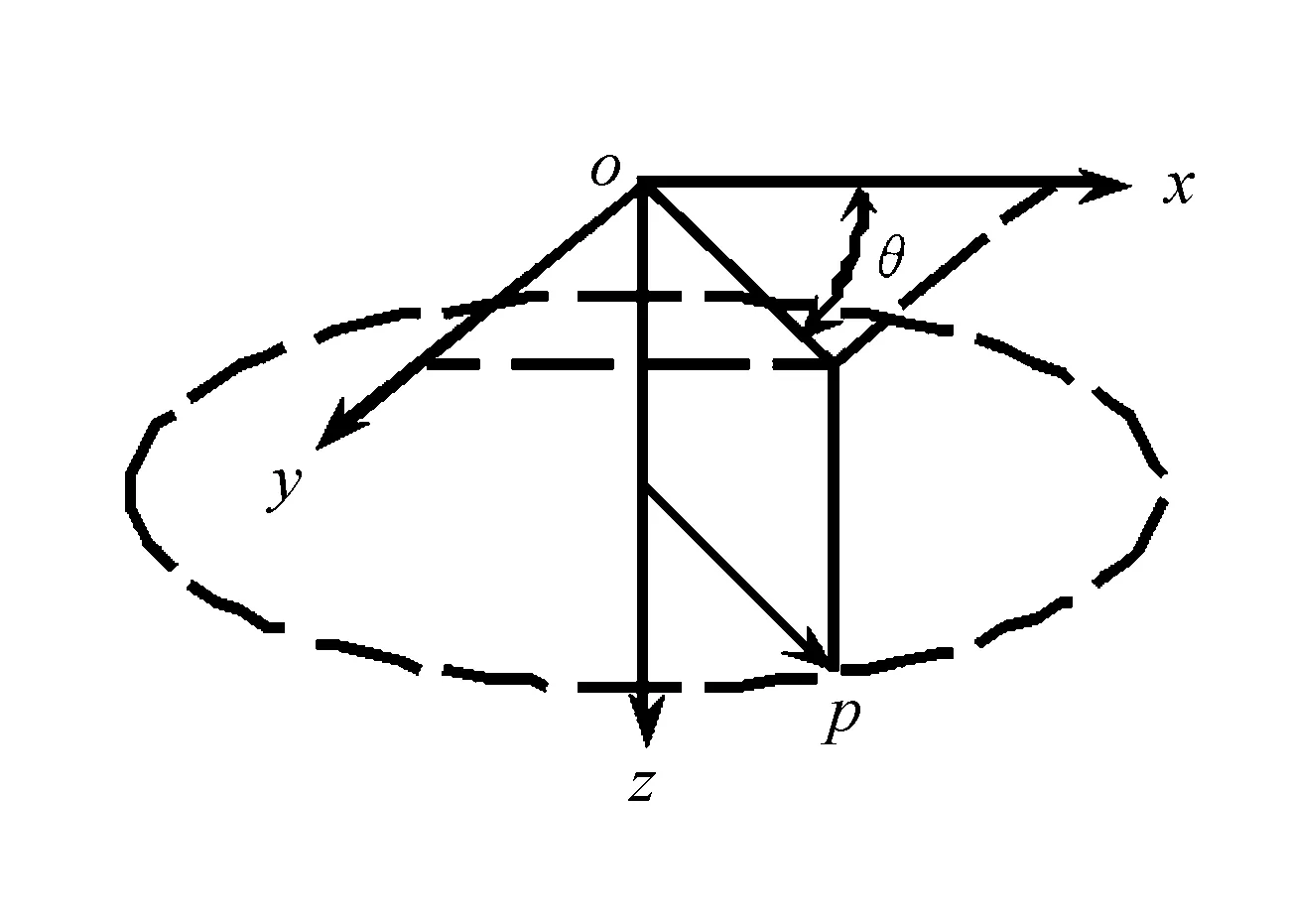

加工系统刀具进给轨迹决定了刀具和工件之间的相对接触位置,保证了他们之间的相对运动。可以说刀具进给轨迹的确定对保证加工制动至关重要。加工系统刀具进给轨迹坐标示意如图1所示。

图1 刀具工作坐标系示意图

xoy为与振动台平行的平面,z轴为刀具进给方向。

设p点为钻头主切削刃上最外端一点,钻头转过角度θ,p点坐标计算如下:

(1)

式中:vj----刀具进给速度,μm/s;

f----振动频率,Hz;

A----工件振幅,μm;

n----钻头转速,r/s;

r----钻头半径,μm。

2 几何建模

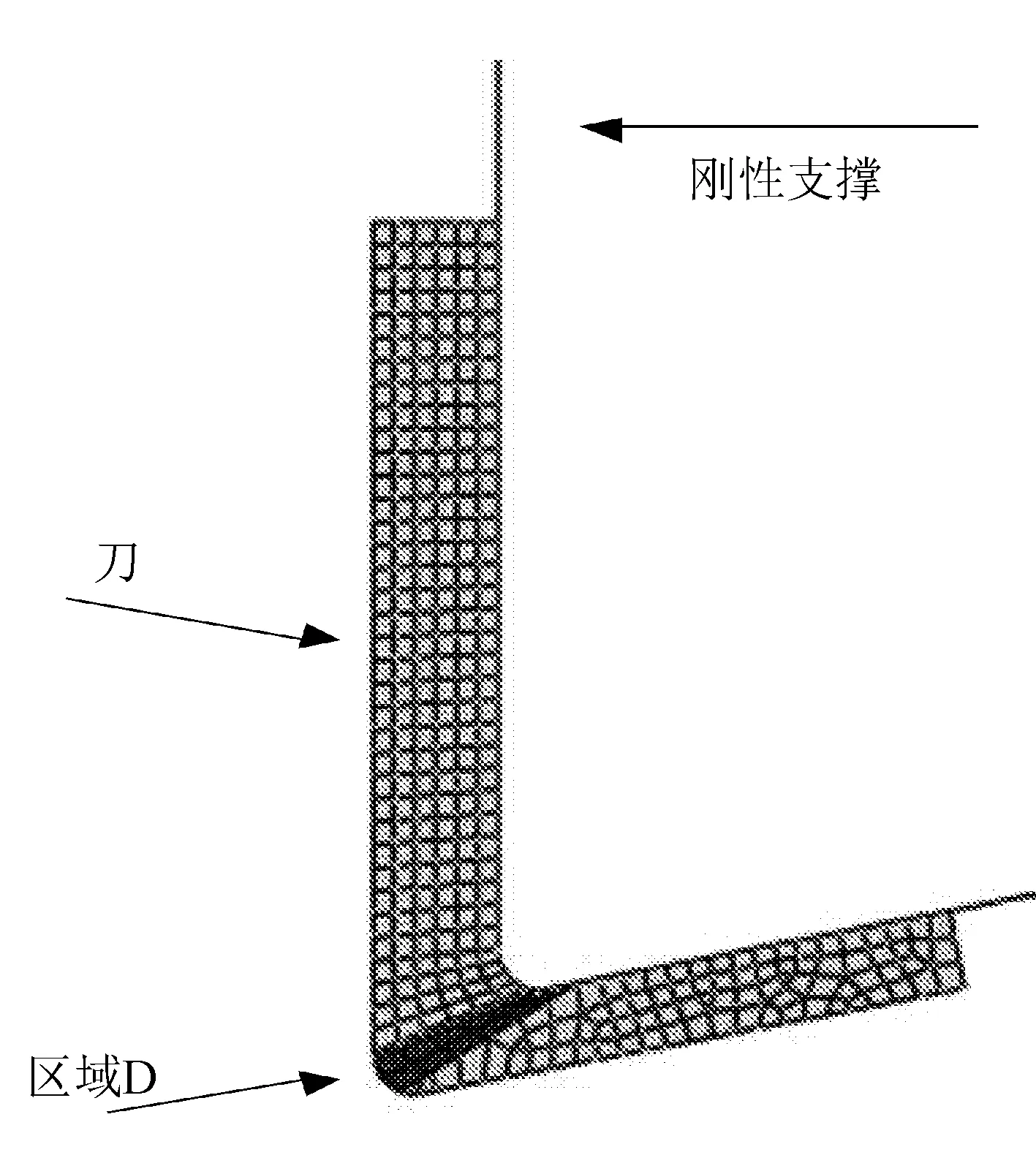

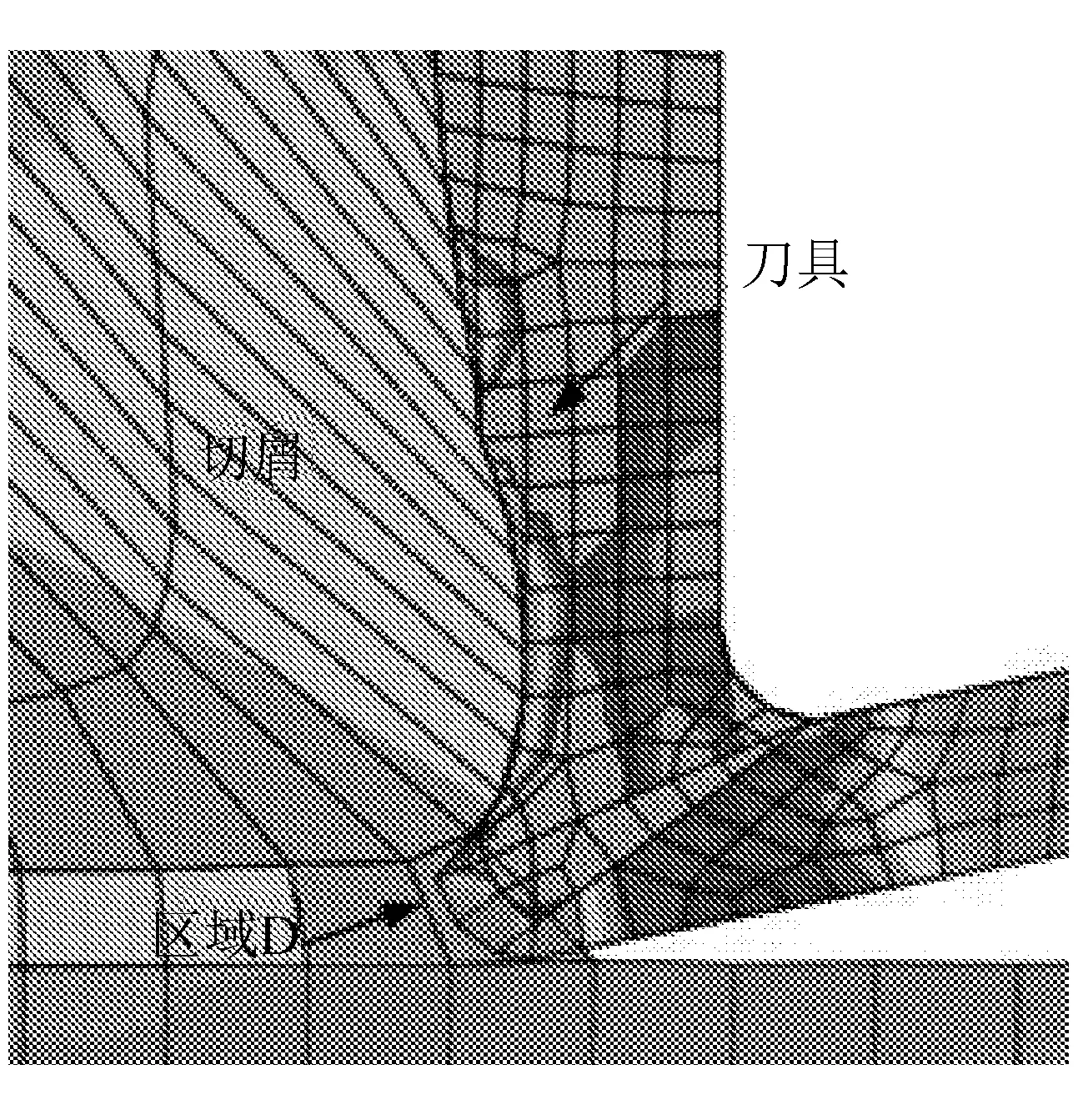

几何形状和刀具网格划分如图2所示。

图2 几何形状和刀具网格划分

为了保持计算的精度,对刀具和元件接触区域(趋于D)进行网格加密特殊处理。

2.1 几何清理

几何清理的第一步就是曲面修复。几何清理的过程就是要将不合适的自由边去掉,以方便网格的划分。

CAE的分析过程中,70%~80%的时间用于划分网格,而划分网格的过程中,70%~80%的时间做几何处理,如果没做好模型空间的几何处理而直接进行网格划分,那么后续将会出现不理想的网格,进而会对这些不理想的网格进行二次划分,那样进行网格修复更麻烦,最终也很难划分出理想的网格。为了尽量减少计算规模,也为了更好地划分网格,提高数值模拟计算的效率,有必要对空间几何模型进行相应的简化。

2.2 网格划分

理论上,网格划分越细越好,但是,过于追求高质量网格就会增加计算时间。因此,要综合多方面的因素来确定合适的液压管路网格划分方式。文中在网格划分时主要考虑以下几方面的问题:

1)网格类型。对充液管路结构进行网格划分采用的是二维单元,尽可能多地使用四边形单元,尽可能少地使用三角形网格,使网格数量控制在一定的范围。

2)网格尺寸。网格尺寸决定了网格的数量,网格数量过多不仅使数值计算规模成倍地增加,同时对计算机的性能也会有更高的要求,为了兼顾计算的精度和效率,设定网格尺寸为10mm。

3)网格疏密调整。对于不同的结构进行网格疏密的调整对保障计算的速度是很有必要的,在结构比较规整、表面比较平坦的部分,将网格调整得稀疏些,这样可以保证在对结果影响不大的情况下提高计算的效率。

4)网格质量的检查。当网格形状比较理想的时候,计算结果也会很理想,但在实际操作过程中,网格变形是很难避免的,而变形了的网格过多,会对数值计算的精度产生明显影响。如果网格质量不满足要求,将会导致分析计算的结果错误,甚至不能计算出结果,因此有必要对网格质量进行检查,对于质量太差的网格进行手动控制,保证整体的网格质量满足计算的标准。

在ABAQUS中断裂能实施的目的是为了在相当低的正交切削中找到一个快速的刀具磨损,并持续几毫秒数值计算,直至得到收敛的结果。在较高的应变、应变率和温度的金属切割过程中对材料的流动有很大影响。为了得到更好的切屑结果,考虑计算时间对保证模型的计算精度具有重要的意义。

3 接触问题

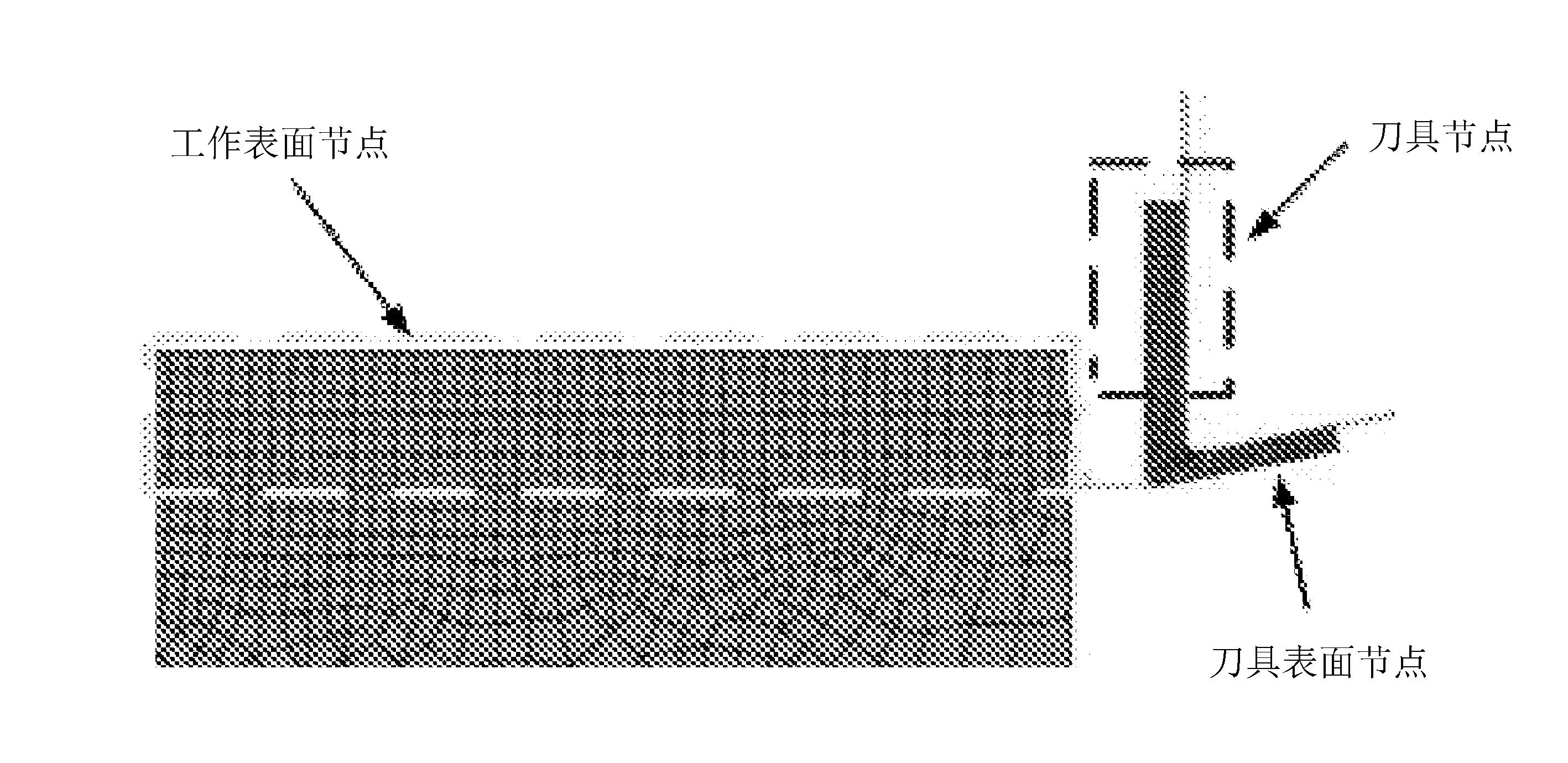

刀具在切削工件的过程中,接触问题的建立是研究刀具磨损的关键,对保证切削模型计算精度非常重要。目前,经典的切削模拟和刚性元件的接触是动态变化的,这无形中增加了计算的难度。为了保证刀具节点和元件工作表面节点在相互作用时不干涉,因此对他们进行分别设定,设定刀具与元件之间的摩擦系数为0.2,切削模型的接触问题的建立如图3所示。

图3 接触问题

4 数值模拟

4.1 切削过程模拟

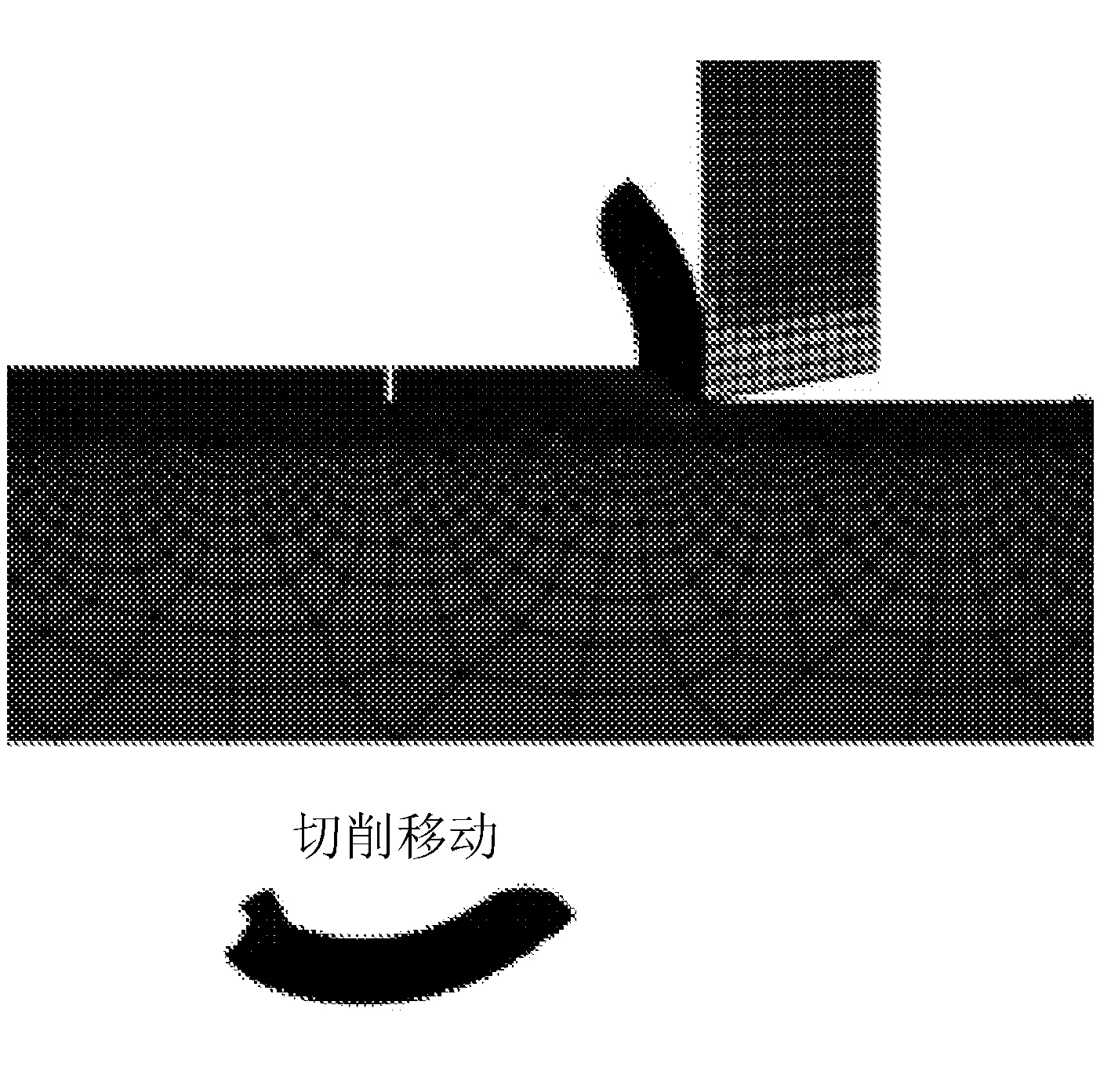

切削过程在模拟的时候需要控制计算时间变量,它是已知的计算时间甚至不太重要的在下面的顺序配方、拉格朗日、欧拉和ALE。切削过程模拟结果如图4所示。

图4 切削过程模拟结果

可以看到,在切削过程中随着刀具的进给运动,切屑随之脱落,加工变形主要发生在接触区。

4.2 磨损数值模拟

刀具磨损仿真结果如图5所示。

图5 刀具磨损仿真

结果表明,月牙洼磨损逐渐发展为模拟研究进展。据观察,这种刀具磨损计算方法显示出对刀具磨损比的计算精度不佳,这是因为在计算的过程中忽略了刀具接触面在力的作用下会出现的回弹现象。刀具的磨损主要发生在接触区域,也正是接触区域的摩擦作用导致了刀具的磨损消耗。

5 结 语

在分析切割过程中,在刀具加工系统工作坐标系的基础上建立了工件切割过程中的几何模型和接触模型。一方面是致力于发展一种新的方法,使我们能够显著降低计算所需的时间完成模拟;另一方面提高了仿真计算的精度,并分析了切割过程以及刀具磨损的仿真结果,为切削研究提供一定的理论基础。

[1] 陈燕,杨树宝,傅玉灿,等.钛合金TC4高速切削刀具磨损的有限元仿真[J].航空学报,2013(9):2230-2240.

[2] 任景刚.数控加工仿真技术发展现状与趋势[J].航空制造技术,2016(5):62-66.

[3] 于化东,张留新,许金凯,等.微小车床刀具磨损检测方法[J].长春工业大学学报:自然科学版,2014,35(1):1-5.

[4] 岳彩旭,蔡春彬,黄翠,等.切削加工过程有限元仿真研究的最新进展[J].系统仿真学报,2016(4):815-825,832.

[5] 邱炎儿.浅谈数控机床刀具磨损的监测方法[J].长春工业大学学报:高教研究版,2010(4):180-181.

[6] 张春松.刀具磨损对表面粗糙度的影响与对策[J].科技资讯,2012,15:108-109.

[7] 杨树财,王志伟,张玉华,等.微织构球头铣刀加工钛合金的有限元仿真[J].沈阳工业大学学报,2015,5:530-535.

[8] 王明海,王京刚,郑耀辉,等.钛合金Ti6Al4V铣削有限元仿真分析[J].制造业自动化,2013,22:42-45.

Cutting process modeling and tool wear simulation

LI Hong1, WANG Dazhen2, YE Xianzhen1

(1.Department of Mechanical Engineering, Chengyi University College, Jimei University, Xiamen 361021, China;2.School of Mechanical Engineering, Jimei University, Xiamen 361021, China)

In cutting tool system coordination during the cutting process, both the tool geometry model and contact model are built. Numerical simulation for the cutting process and tool wear is given here.

tool wear; numerical simulation; cutting; chip formation.

2016-05-25

福建省自然科学基金项目资助(2015J01215); 福建省中青年教师教育科研项目(JAT160692); 集美大学诚毅学院青年科研基金科技类项目(C16001)

李 红(1981-),女,汉族,辽宁沈阳人,集美大学诚毅学院讲师,硕士,主要从事先进制造技术(精密和特种加工理论与技术)方向研究,E-mail:wswhqk@163.com.

10.15923/j.cnki.cn22-1382/t.2016.6.05

TH 164

A

1674-1374(2016)06-0540-04