基于相对灵敏度的纯电动汽车白车身轻量化设计

2017-01-11刘卫斌郝琪肖琪潘文杰

刘卫斌,郝琪,肖琪,潘文杰

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

基于相对灵敏度的纯电动汽车白车身轻量化设计

刘卫斌,郝琪,肖琪,潘文杰

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

基于相对灵敏度对纯电动汽车白车身进行轻量化设计,对电动汽车白车身进行静刚度分析。以白车身框架板件厚度为设计变量,运用相对灵敏度分析排除影响轻量化较小的设计变量,以弯曲刚度和扭转刚度满足国际设计值为约束,质量最小为设计目标,对白车身进行轻量化计算,并与轻量化前的白车身进行对比。结果表明扭转刚度提升了15.7%,达到国际设计要求,白车身质量减轻了7.36%。

纯电动汽车;白车身;相对灵敏度;轻量化

在日益严重的环境污染问题和能源消费的新形势下,新能源汽车作为一种解决目前困境的方法,其设计开发依旧存在很多技术难题,其中最重要的一个问题就是新能源汽车不像传统汽车那样靠一次性的燃油补充来维持长距离续航。因此新能源汽车必须在电气化的同时采取比传统汽车轻量化更先进的方法和措施。对于承载式车身汽车来说,车身几乎承担了所有的扭转和弯曲载荷,其结构刚度特性具有举足轻重的作用,车身刚度分布设计是否合理会直接或间接地影响汽车性能。在满足车身功能的作用下,最大限度地减轻车身质量,使汽车满足轻量化的要求[1]。

基于相对灵敏度的轻量化研究属于轻量化结构方法。通常情况下,工程应用灵敏度分析主要是一对一的变化关系,即单个性能指标随某个设计变量的变化情况而变化。但是本文中的研究对象具有2个性能指标,且2个指标互相影响,都会随着设计变量的变化而变化,而变化趋势也有所差异。为了保证优化结果满足各性能指标的要求,应充分考虑上述现象。相对灵敏度分析便可以有效地消除这种现象[2-3]。

本文中基于铝合金车架的纯电动汽车车身,用有限元理论分析了静态工况下承载式轿车白车身的刚度特性,通过对其刚度的分析,探讨了车身结构不同部位的受力特性;进行了轿车白车身刚度试验,验证了理论建模分析的合理性和可靠性。通过相对灵敏度分析来排除对轻量化影响较小的设计变量,以此为基础对该白车身进行尺寸优化,并对轻量化后白车身进行刚度仿真计算。最终,对比优化前后的白车身特性,说明优化效果。

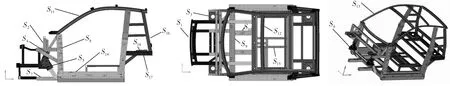

1 车身有限元模型的建立

白车身的几何模型是根据FEM计算的需求和要求,再进行必要的简化得到的。在建立几何模型时,忽略车身上的螺栓、铆钉和较小的倒圆、倒角,以及直径小于5mm的圆孔,在简化的过程中,尽量保持与原始模型的结构一致,便于真实反映结构的特性。该车身主要由矩形钢管和钣金冲压件通过电焊焊接制成,因此采用壳单元Quqrd4和Tria3来模拟车身钣金结构。本文中模型采用全承载式车身,车身骨架结构由方形管焊接而成。主要部件包括前纵梁、后纵梁、门槛、地板、A柱、B柱、C柱、前支撑、后支撑、后围板等。焊点的方法有很多种,如无质量刚性梁RBE2、Beam单元、体单元等,本文中建立焊点的地方采用RBE2连接节点。完成后的有限元模型如图1所示,其RBE2单元6 899个,Quqrd4单元131 555个,Tria3单元2 583个、占总数的1.83%。

图1 白车身有限元模型

2 刚度分析

2.1 弯曲刚度分析

计算车身弯曲刚度时,按照实验情况,在SAE标准坐标系下,在左前震器支撑点约束X、Y和Z方向自由度,在右前震器支撑点约束X和Z方向自由度,在左后震器支撑点约束Y和Z方向自由度,在右后震器支撑点约束Z方向自由度。在前后轴中间位置架一截面宽100mm的槽钢。槽钢与车身接触面积宽度为100mm。槽钢在两端对称位置施加载荷,各施加305 kg砝码。

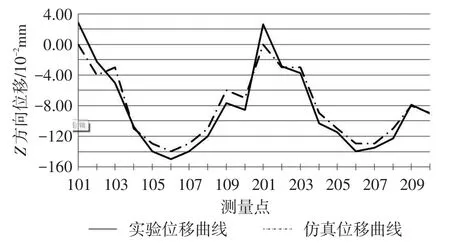

车身结构的弯曲刚度可以通过底板在车身长度方向上的垂直挠度变化曲线进行评价。本文中选取Z方向垂直挠度测量点如图2所示。通过实验测量白车身在Z方向的挠度与计算求得Z方向的挠度曲线如图3所示。

图2 白车身Z方向挠度测量点

图3 白车身Z方向挠度曲线图

在白车身结构分析时,弯曲刚度可以通过车架纵梁底部最大挠度来评价。此时弯曲刚度为[4]

式中:∑F为作用在车身上荷载Z方向的分量;δZmax为车架纵梁底部最大挠度。

白车身弯曲实验最大挠度为-0.14mm,由式(1)计算出其弯曲刚度为41892.8 N·mm-1。对比仿真,可计算出其仿真弯曲刚度为39 100 N·mm-1。国际上一般使用的设计刚度值为12200 N·mm-1,因此该样车满足设计要求。同样该车在刚度的优化上有很大的改进空间。

2.2 扭转刚度分析

计算车身扭转刚度时,所采用的约束按照实验情况,在SAE标准坐标系下,在前震器支撑点约束X、Y和Z方向平动自由度,在后震器左、右2个支撑点施加大小相同方向相反的竖直方向的力,合力是扭矩大小为2000 N·m的力偶。

车身结构的扭转刚度可以通过以下部位的变形情况进行评价,即底板在车身长度方向上的扭转角变化曲线;窗口及洞口对角线尺寸变化;门锁锁眼位置变化;前后轴间的扭转角;扭转角变化曲线应连续无明显突变。选取图2所选点竖直位移,由式(2)分别求出扭转角,各点扭转角如图4所示。

式中:θ为车身扭转角;δ1为左侧纵梁测量点挠度;δ2为有车纵梁测量点挠度;B为前轮距。

图4 扭转角统计图

在白车身结构分析时,扭转刚度可以通过轴间相对扭转角来评价。此时扭转刚度为

式中:T为扭矩;θ为后轴相对扭转角。

由白车身实验得出左、右后震器支撑点竖直位移为1.98mm和-1.92mm,仿真计算得出左、右后震器支撑点竖直位移为2.17mm和-1.79mm。通过式(2)~(3)计算出白车身扭转刚度试验数值为15870 N·m·(°)-1。对比仿真,计算出扭转刚度仿真数值为15630 N·m·(°)-1。国际上一般使用的设计刚度值为16000 N·m·(°)-1,该样车扭转刚度较低。

3 相对灵敏度计算

灵敏度分析在优化设计中有着举足轻重的作用。经过灵敏度分析可以获得车身结构响应与各设计变量间的变化关系,进而确定对结构性能影响不敏感但是对减重影响敏感的部分。它令结构优化有的放矢,可以显著提高优化效率。

设计灵敏度就是结构响应对设计变量的偏导数,其结构响应灵敏度为[5]

通常工程应用灵敏度分析主要是一对一变化关系,即单个性能指标随变量的变化关系,但是本文中所采用的研究对象复杂,具有多个性能指标,且性能指标互相影响,随变量变化趋势不同,为了保证优化满足各性能指标需求,应充分考虑上述情况。相对灵敏度分析便能消除上述影响。

相对灵敏度是建立在灵敏度分析的基础上,采用灵敏度相对比的手段。假设一个系统拥有2个结构性能参数,分别为Ta和Tb,设计变量为Xi(Xi>0),建立如下数学模型:

已知:随着Xi的增大,Ta逐渐减小;随着Xi的减小,Tb逐渐减小。

要求:min(Tb),同时Ta≤C1(C1为常量)。

此数学模型中Xi的变化会导致不同性能变化,为了更直观表达变化的趋势,应分析Xi对各性能指标的影响大小,即

|ΔSab|大于1,说明设计变量Xi对Ta的影响大于对Tb的影响;|ΔSab|等于1,说明设计变量Xi对Ta和Tb的影响等效;|ΔSab|小于1,说明设计变量Xi对Ta的影响小于对Tb的影响[6]。

由于汽车零件太多,当选择过多的设计变量时会增加计算难度,所以需要简化设计变量。根据对称性以及车身框架承重,删除过小的部件,合并对称部件[7],将设计变量简化,如图5所示。

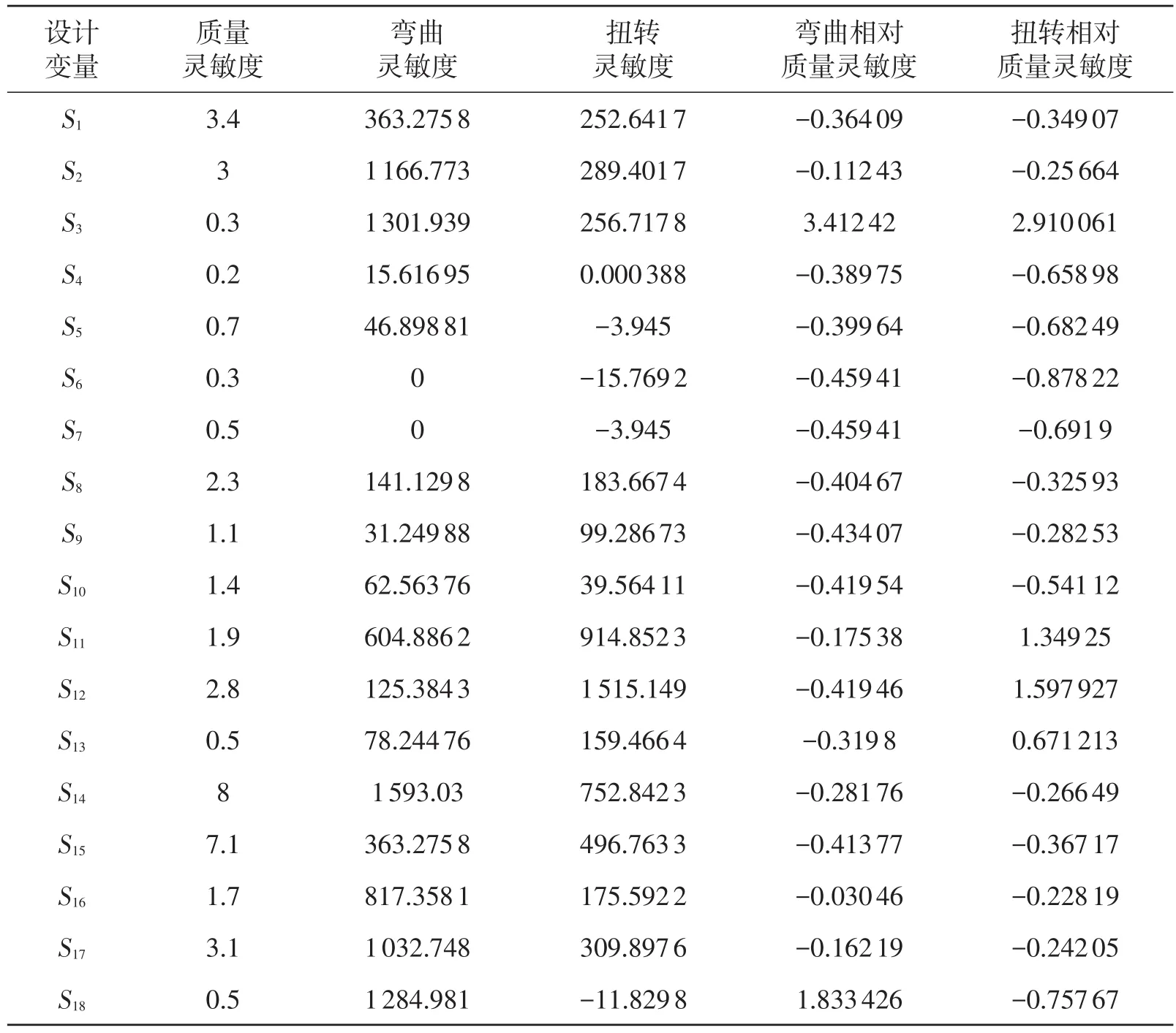

灵敏度值越大越利于优化结果收敛。本文中选出对车身减重灵敏度大、对车身性能灵敏度小的部分作为设计变量,可以在满足优化的前提下尽快得出最优解。通过分析计算获得各性能指标对构件厚度的灵敏度值,对其去量纲归一化法处理后获得相对灵敏度如表1所示。

根据前述分析,相对质量灵敏度小于1时,构件断面厚度变化对质量影响大而对性能影响小,即在不改变性能的情况下可以有效减少质量,所以这类构件是尺寸优化的关键部位。对于本文中所采用的乘用车,由于其扭转刚度偏小,故将扭转灵敏度标准放大2倍。由表1可知:变量S3和S18可以排除,将其与16个分组作为尺寸优化的设计变量。

图5 设计变量分布图

表1 灵敏度及相对质量灵敏度表

4 白车身优化

4.1 目标函数、设计变量及约束条件

在满足性能的条件下使白车身的质量最轻。以板的厚度作为设计变量,通过上述分析选16个构件厚度作为设计变量。白车身弯曲刚度不低于国际一般设计弯曲刚度;扭转刚度变化范围为原扭转刚度的100%~120%;板厚变化范围为-2~2mm,不满足1mm时,取1mm。

4.2 优化结果

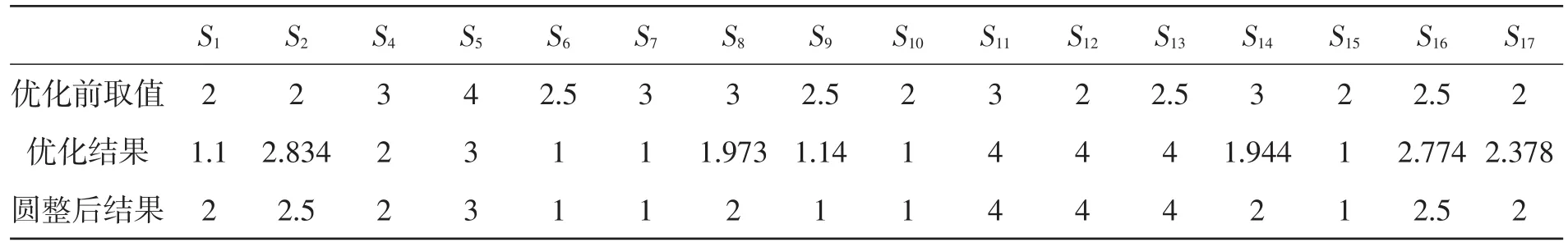

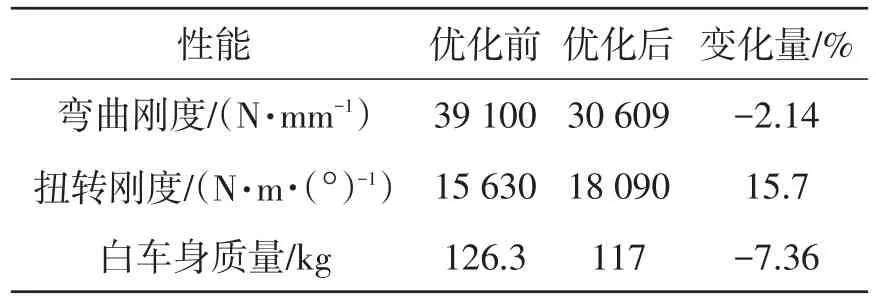

基于OptiStruct进行计算,经过7次迭代得到优化结果如表2所示。对优化后的白车身进行弯曲刚度和扭转刚度计算,得出优化前后弯曲刚度、扭转刚度和白车身质量,对比如表3所示。通过表3可以看出:优化后较优化前弯曲刚度和白车身质量都有所下降,扭转刚度有所增加。白车身弯曲刚度虽然下降,但仍满足国际轿车设计要求;扭转刚度提升了很多,远远大于国际轿车设计要求;白车身质量下降7.36%。

表2 优化前后设计变量统计表

表3 优化前后性能统计表

5 结论

通过对白车身的有限元模型进行弯曲刚度和扭转刚度分析,得出该轿车的弯曲刚度满足国际设计要求,但是扭转刚度较国际设计要求偏低。通过相对灵敏度排除了对减轻该轿车质量影响小的变量,确定了优化的变量。通过对白车身进行尺寸优化,使得弯曲刚度有所减小,扭转刚度增加并达到国际设计要求,白车身质量减轻7.36%,达到在白车身质量减轻的同时增加扭转刚度的目的,为该轿车进一步轻量化提供了参考。

[1]高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006:149-194.

[2]陈国定,武力.轿车白车身的相对灵敏度分析[J].机械设计,2007(4):22-24.

[3]HAFTKA R T.Second Order Sensitivity Derivative in Structural Optimization[J].AIAA Journal,1982:1765-1766.

[4]Edelsbrunner H.3D Alpha Shapes[J].ACM Transactions on Graphics,1994,13(1):43-72.

[5]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:160-162.

[6]毛爱华.纯电动大客车骨架结构轻量化多目标优化设计[D].长春:吉林大学,2015:51-52.

[7]白迎春.基于灵敏度分析的客车结构优化设计[D].合肥:合肥工业大学,2007:22-24.

[8]韩坤,屈晓峰,方华.基于灵敏度和动刚度计算的车架轻量化设计[J].湖北汽车工业学院学报,2015,29(4):21-25.

Design of Body-in-white Lightweight for Pure Electric Vehicles Based on Relative Sensitivity

Liu Weibin,Hao Qi,Xiao Qi,Pan Wenjie

(School of Automotive Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

Based on the relative sensitivity,the body-in-white(BIW)lightweight for pure electric vehi⁃cles was designed.The BIW static stiffness of the electric vehicle was analyzed.Taking the thickness of the BIW frame plate as the design variables,the design variables having smaller impact on the weight were eliminated by the relative sensitivity analysis.Taking the bending and torsional stiffness meeting the international design values as the constraints,the minimum mass as the design objective,the BIW lightweight design was performed,and compared with the BIW before optimization.The results show that the torsional stiffness is improved by 15.7%which meets the international design requirements and the BIW mass is reduced by 7.36%.

pure electric vehicle;body-in-white(BIW);relative sensitivity;lightweight

U463.82

:A

:1008-5483(2016)04-0009-05

10.3969/j.issn.1008-5483.2016.04.003

2016-08-25

湖北省自然科学基金重点项目(2013CFA092)

刘卫斌(1991-),男,河南安阳人,硕士生,从事整车碰撞及优化设计方面的研究。E-mail:m13997810203@163.com