双前桥商用车转向拉杆在线装调及侧滑检测系统研制

2017-01-11孙海明朱金海何伟张露琪周旭

孙海明,朱金海,何伟,张露琪,周旭

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.东风商用车有限公司 总装配厂,湖北 十堰 442001)

双前桥商用车转向拉杆在线装调及侧滑检测系统研制

孙海明1,朱金海2,何伟2,张露琪1,周旭1

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.东风商用车有限公司 总装配厂,湖北 十堰 442001)

基依据技术规范调整了双前桥商用车转向拉杆长度,以提高4个前轮的平行度和装配精度,从而减少前轮侧滑量和轮胎异常磨损。分析了双前桥商用车转向运动特性,介绍了商用车转向桥技术规范,基于互为基准和激光对射原理研制了双前桥商用车转向拉杆在线装调装备,基于双板分动和增量记录原理研制了侧滑量检测系统,给出了工作原理和实车测试数据。实际应用表明:激光对射拉杆装调装备使双前桥车辆转向拉杆的装调时间由7 min/辆提高到2.6 min/辆,且使得整车侧滑量检测一次性合格率由57.7%提高到85%。

双前桥;技术规范;转向拉杆;激光调整;侧滑检测

6×2型双转向桥商用车与6×4型双驱动桥商用车的轴荷相当,成本较低,国内市场应用日益广泛,但使用一段时间后均出现转向轮异常磨损的问题[1]。轮胎异常磨损与车辆超载运输相关,但其根源是双前桥商用车的梯形转向机构存在结构缺陷,使转向轮偏转角在任意转向角度内无法满足阿克曼公式[2],这使得转向轮在转向过程中处在侧滑滚动状态,高速转向时转向轮的侧滑使车辆的稳定性下降。近年来,国内外学者的研究主要集中在梯形转向机构的结构优化[3-7],也有自校正无侧滑转向机构的研究[8]。由于制造和装配误差,商用车双前桥转向机构无法实现理论上的无侧滑转向,调整两前桥之间转向拉杆的长度,使4个转向前轮的转向中心尽可能靠近或者重合,从而改善前轮侧滑和轮胎磨损。目前,国内商用车装配线大多采用在线装配拉杆,然后线下用定尺寸测量棒检验和调整双前桥平行度来控制侧滑量[9],也可使用车轮转角检测系统来测量和修正转角误差[10-11],但是基于激光定位装配技术[12-14]的研究较少。

1 双前桥转向侧滑分析

1.1 双前桥转向运动学分析

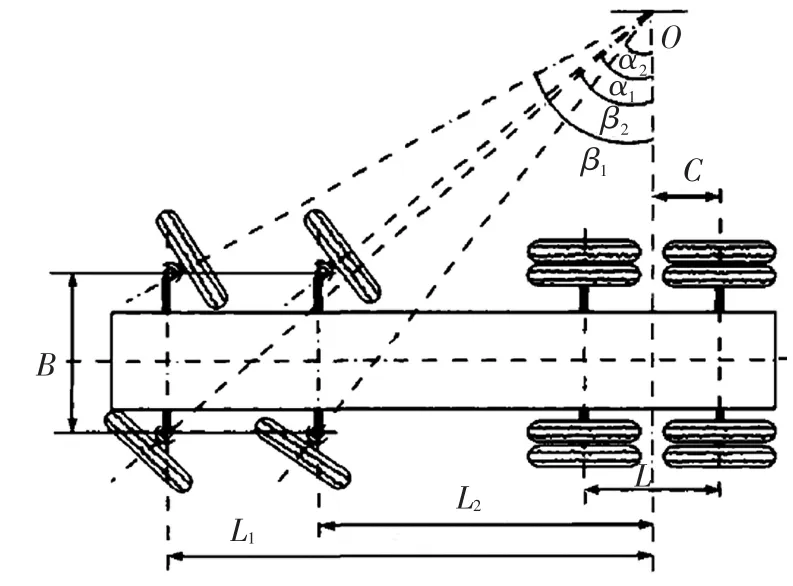

如图1所示,双前桥商用车在转向过程中,要避免车轮无横向滑移,才能实现车轮纯滚动,所有车轮都必须绕同一瞬时中心点(O点)转动,各转向车轮的转角应保持一定的对应关系。

图1双前桥转向轮转角的关系

图1 中,B为前轮转向主销中心延长线与地面交点之间的距离;α1和α2分别为第1前桥和第2前桥的外轮转角;β1和β2分别为第1前桥和第2前桥的内轮转角;L1和L2分别为第1前桥和第2前桥距双后桥中心线的距离,由设计的转向梯形机构来保证。

同一转向桥的内外轮转角关系应符合式(1)所示的阿克曼原理:

前后转向桥的同侧车轮转角的对应关系应满足:

只有同时满足了式(1)~(2)才能保证4个转向轮都作无侧滑纯滚动。式(1)的满足是靠转向横拉杆的转向梯形底角来保证,式(2)是通过设计前后可调拉杆和前后悬臂机构得到保证。由于制造、装配和调整误差,各车轮转角只能最大限度的近似满足以上原理,促使4个转向点尽可能重合,使车轮转向时减少横向滑移而近似纯滚动转向,从而减少轮胎磨损,提高双前桥商用车运行的稳定性。

1.2 转向拉杆调整技术规范

调整两前桥之间拉杆的长度,可使4个转向中心点尽可能靠近或者重合,需要较为合理的尺寸设计和装配调整技术规范。但是目前国家还没有明确要求双前桥车辆转向同步性的检测标准,各企业的检测标准不一致。

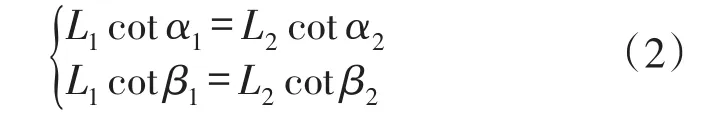

根据某企业双前桥商用车技术规范[15-16],通过侧滑检测的理想状态是第1前桥和第2前桥工字梁平行,第1前桥轮胎和第2前桥轮胎整体平行,数据测量的位置如图2所示。

1)轴头距差ΔH= ||H1-H2≤5mm,若超出范围则表示两前桥不平行,需要调整可调拉杆的长度,H值测量点为左右轮毂轴头,如图2所示。

2)平行度ΔD=D1-D2≤2mm,表示车轮与车架平行,若平行度超差,需要先摆正方向盘,继而调整第1桥平行,再调整第2桥平行,顺序不得颠倒。

3)车速为5km·h-1时,前桥单轮侧滑量、左右轮间侧滑量和双桥轴间侧滑量不得超过5mm·m-1。

2 激光对射拉杆在线调整仪研发

为满足双前桥商用车装两前桥的轴头距差ΔH不大于5mm和平行度ΔD不大于2mm的技术规范,研发了互为基准和激光对射原理的转向拉杆在线调整仪,达到以下技术指标:对射激光灵敏度不小于1×105lx、在线测量精度不大于4mm、拉杆调整节拍不大于2.6 min/辆、车型轴距范围为1 700~ 1 950mm。

2.1 互为基准激光对射调整原理

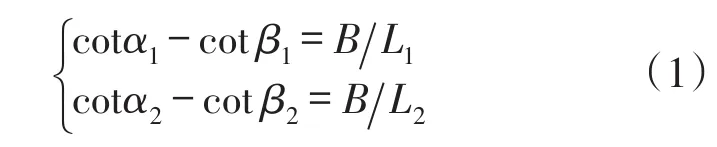

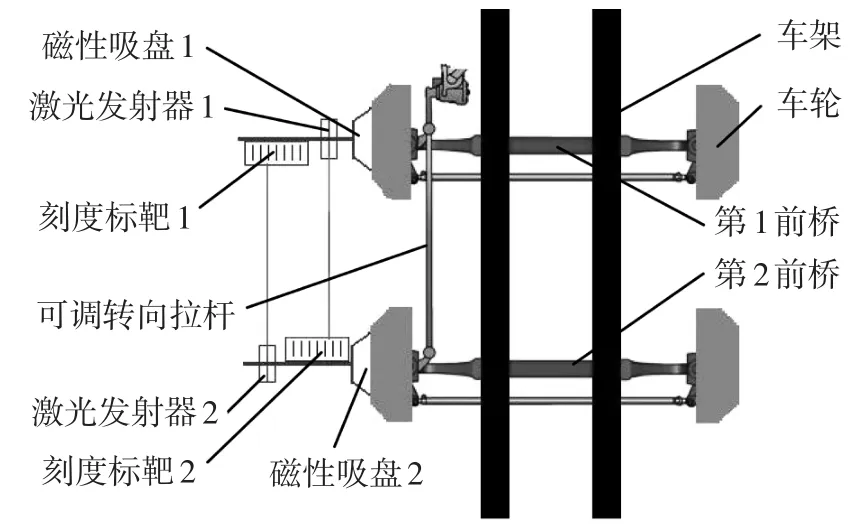

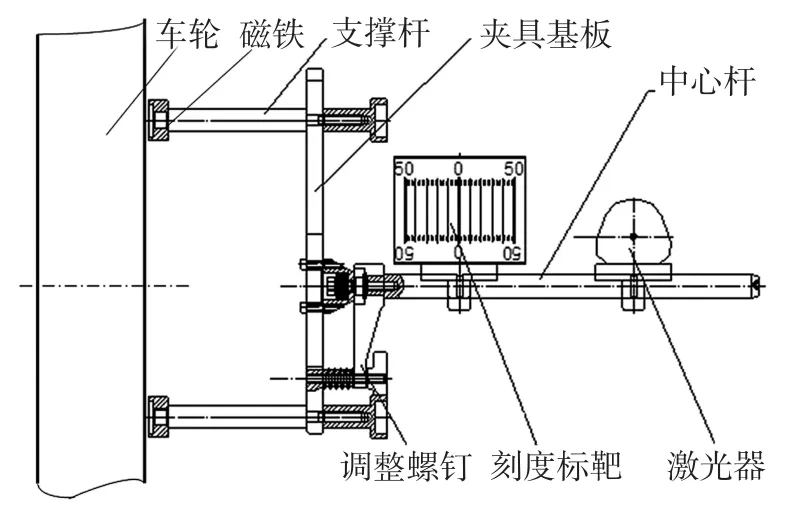

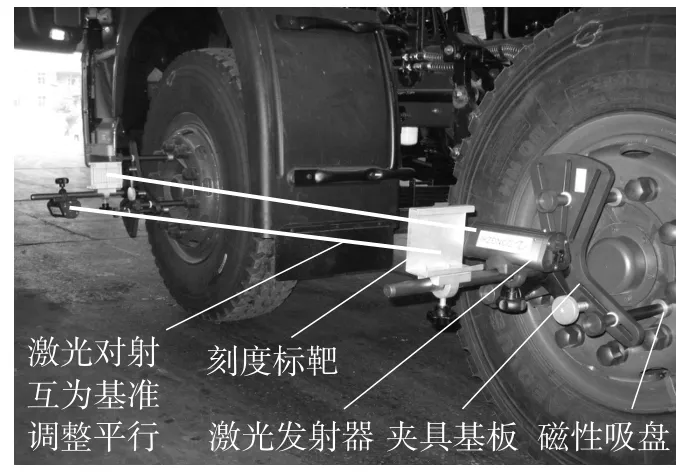

如图3所示,互为基准激光对射拉杆调整仪由磁性定位吸盘、激光发射器和刻度标靶等组成。

在测量和调整时,利用激光测距,先保证第1前桥转向拉杆这一侧的车轮朝向正前方,然后调整第1前桥和第2前桥之间的直拉杆使第2前桥转向拉杆这一侧的车轮也朝向正前方,以达到汽车在直线行驶时转向轮朝向正前方滚动。

图3 互为基准激光对射调整原理图

当第1前桥激光器的发出的光点落在第2前桥的刻度标靶中央,同理,第2前桥激光器的光点落在第1前桥的刻度标靶中央,则表明两前桥平行,且车轮与车架平行,锁定拉杆调整螺母,固定拉杆尺寸,完成转向拉杆在线调整。

2.2 车轮磁性吸盘定位装置

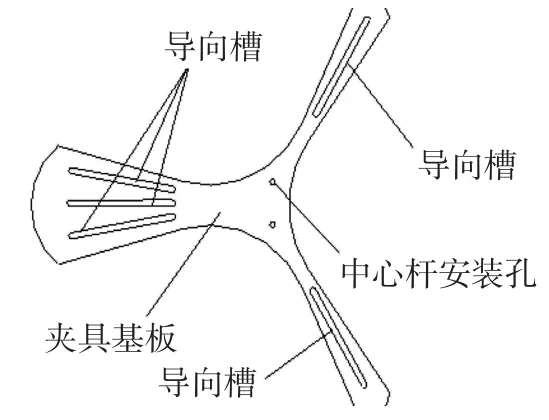

车轮磁性吸盘定位装置是激光发射器和刻度标靶的安装基础,它依靠3个磁铁垂直吸附在车轮外侧,其构成包括磁铁、磁铁基座、磁性座连杆、长螺母、磁性夹具板、弹簧、调节螺母、调节臂、垫片、过渡螺杆和中心轴等,结构如图4所示。

图4 磁性吸盘定位装置

夹具基板如图5所示,基本结构为三叉叶片式,其中每片叶都有导向槽,调整支撑杆在导向槽中的位置,可满足不同直径车轮的吸附要求。调整螺钉可使中心杆与车轮垂直,同一型号的车轮仅需调整一次,并定期抽检其垂直度。

图5 夹具基板示意图

3 前轮侧滑量检测系统研发

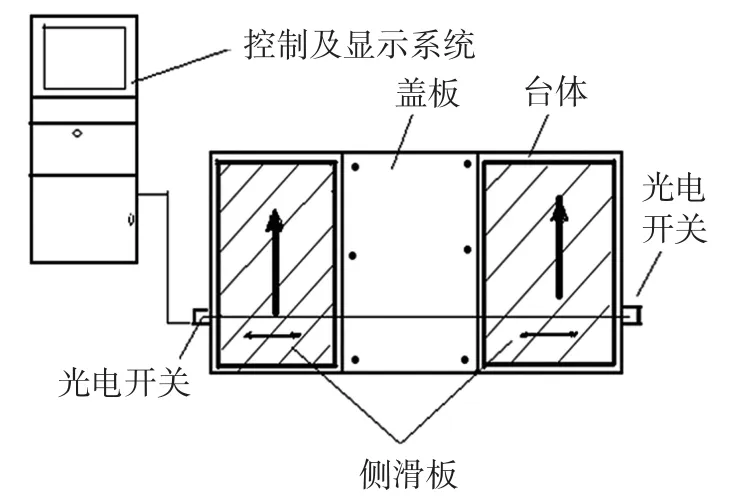

3.1 前轮侧滑量检测系统构成

双前桥商用车前轮侧滑量检测系统包括导向装置、复位装置、位移传感器、2块侧滑板、光电开关、控制系统和显示报警系统等,其中导向装置、快速复位装置和位移传感器安装在盖板下面。原理如图6所示,当商用车第1前桥驶过侧滑板时,在前轮外倾和前束的影响下,轮胎产生向左或向右的侧滑力,继而引起侧滑板向左或向右移动,其位移量分别通过2个位移传感器转变成电信号,电信号经控制系统处理后在显示器显示出该车的侧滑量,测量精度达到0.1mm·m-1。当整车侧滑量超过5mm·m-1时,系统自动发出声光报警,提示该车辆侧滑量超标,需要重新调整和检测。

图6 侧滑检测系统构成

前轮侧滑量检测系统中侧滑台的外形尺寸为3 046mm×1 508mm×163mm、侧滑板结构尺寸为1400mm×1100mm、测量范围为-20~20mm·m-1、测量精度为0.1mm·m-1、测试轮距范围为860~ 2225mm、最大承载质量为10t。

3.2 前轮侧滑检测台构成

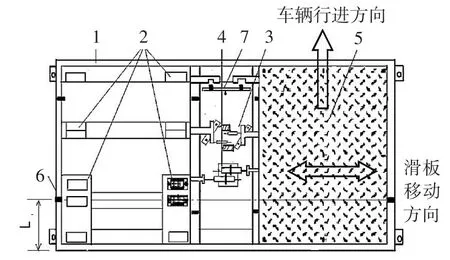

图7 双板分动侧滑量检测原理图

前轮侧滑量检测台原理图如图7所示,由台体、导轨、回位机构、位移检测传感器、侧滑板、光电开关和锁止机构等组成。左右2块侧滑板运动各自独立,可沿导轨左右独立滑动。

当商用车转向轮通过侧滑板时,车轮横向侧滑的反作用力推动侧滑板左右滑动,滑动位移量由位移传感器实时测量出来,传送至控制系统,控制系统的工控机按100 Hz的频率采集滑动位移量的动态变化过程。第1前轮通过侧滑板时,光电开关采集第1个信号,位移传感器产生信号变化。当第2前桥车轮经过侧滑板时,通过光电开关的瞬间,采集到的滑动位移量作为第2前桥的侧滑的初始零位,后续采集滑动位移量的增量就是第2前桥的侧滑量。

4 实施效果

4.1 转向拉杆激光调整仪实施效果

基于互为基准激光对射原理的双前桥商用车转向拉杆在线装调仪成功应用于东风商用车公司总装配厂,调整现场如图8所示。

图8 激光对射调整现场

激光定位仪器使用工艺过程为:1)在双前桥商用车底盘翻转后,驾驶室安装之前进行双前桥转向拉杆在线装配和调整;2)将2个磁铁分别吸在第1、 2前桥轮毂外立面上,将2个激光发射器和刻度标靶安装在激光定位装置中心轴的固定槽上,并打开激光发射器开关;3)利用转向节转动转向机构,使第1个前桥轮毂面基本平行于车架纵梁,然后调整拉杆长度,直到激光对射在另一个刻度标靶中间,表明两前桥相互平行,且与车架平行。

激光调整法实现了在装配线上装配和调整双前桥商用车的转向杆拉杆,将拉杆调整节拍由原来的7 min(线下尺寸棒调整法)提高到2.6 min,同时实现了方向盘在装配线上一次锁紧装配到位。后续整车侧滑量检测一次性合格率由57.7%提高到85%,进一步证明了激光调整法的技术先进性。

4.2 双板分动侧滑量检测系统实施效果

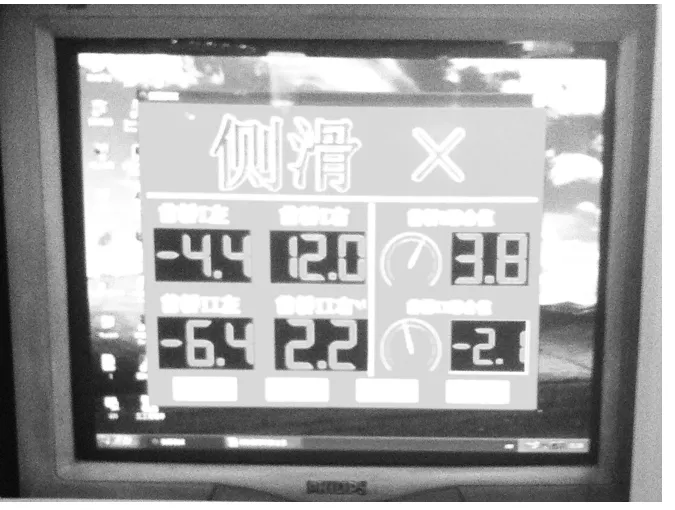

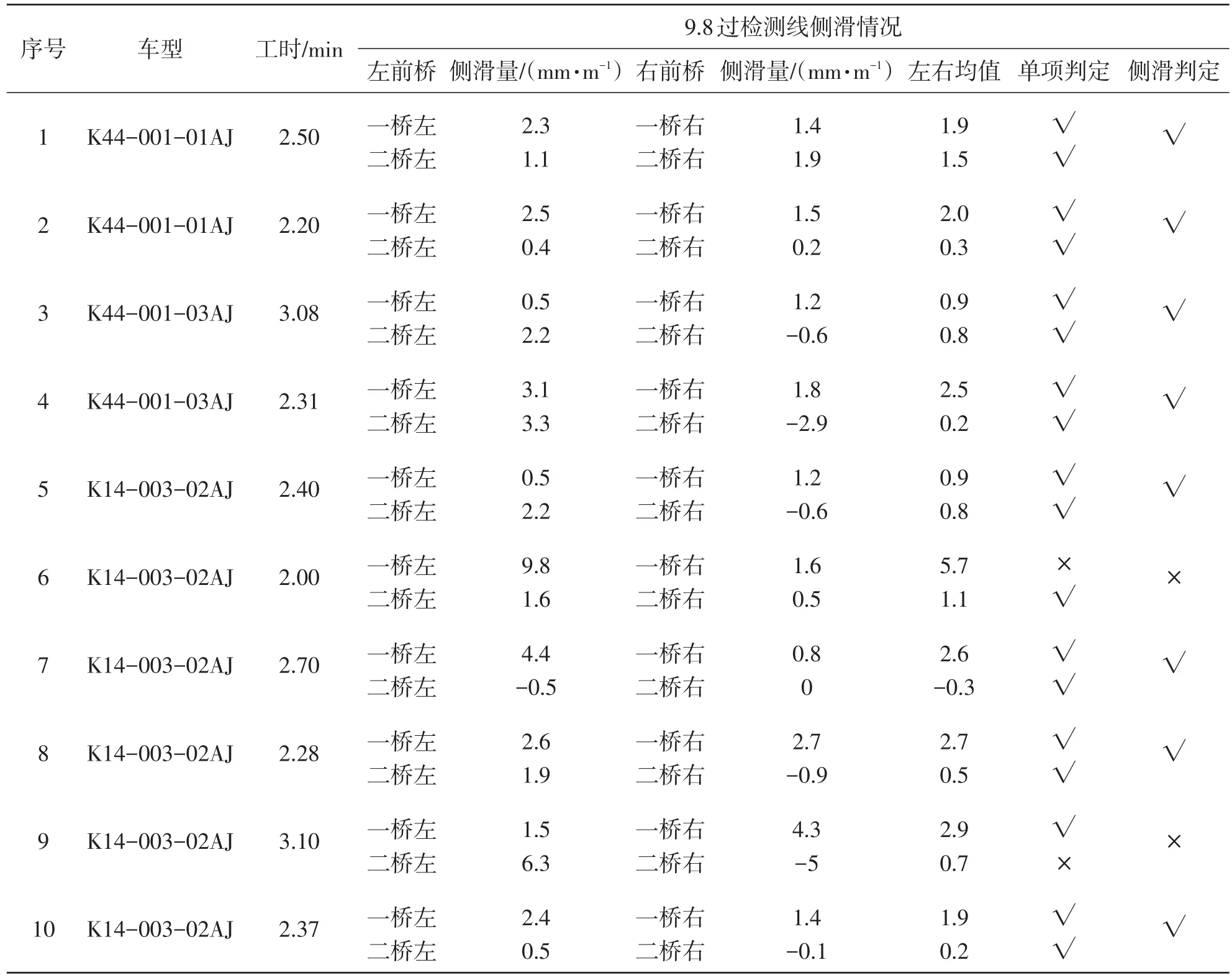

商用车双前桥侧滑检测系统基于双板分动、快速复位和增量记录等原理分2次独立检测4个转向轮的侧滑量,也可检测单前桥商用车的前轮侧滑量。获得侧滑检测数据通过理论计算和程序判断,由终端显示数据,并对侧滑超差车辆发出声光报警。例如,车轮通过侧滑板时传感器检测到的位移量是2mm,该数据除以侧滑板的长度1 400mm,得到前轮侧滑数据为1.428mm·m-1,小于5mm·m-1,侧滑检测合格。检测现场如图9~10所示,侧滑量数据如表1所示。

图9 侧滑检测系统检测现场

图10 侧滑超差报警提示界面

双板分动侧滑检测台模拟了双前桥转向侧滑的实际工况,得到了两转向桥的独立侧滑数据,自动化程度高和检测精度高。通过侧滑检测后,东风商用车轮胎磨损赔偿率由6.3%降低到1.8%。

表1 双板分动侧滑检数据

5 结语

为适应双前桥商用车转向拉杆快速装调和侧滑检测的需求,基于互为基准和激光对射原理研制了转向拉杆在线装调仪,基于双板分动和增量记录原理研制了侧滑量检测系统。2项技术成功应用于东风商用车公司,使拉杆调整节拍由7 min/辆提高到2.6 min/辆,后续整车侧滑量检测一次性合格率由57.7%提高到85%。

[1]程源.双前桥转向汽车轮胎异常磨损的“内因”与“外因”探析[J].装备制造技术,2011(11):113-116.

[2]陈集丰,段德高,杨荣.汽车转向梯形机构最佳参数确定[J].西北工业大学学报,1995,13(4):500-504.

[3]刘振声.重型汽车双轴转向特性研究与优化[D].长沙:湖南大学,2013.

[4]胡敏锋.双前桥汽车转向机构优化[D].长沙:湖南大学,2013.

[5]王阳阳,靳晓雄,张代胜.双前桥转向机构优化设计方法研究[J].汽车工程,2006,28(6):574-577.

[6]温圣灼.重型商用车双前桥转向系统设计与研究[D].长春:吉林大学,2007.

[7]朱林.基于响应面法的双前桥转向机构参数优化[J].湖北汽车工业学院学报,2013,27(1):1-4+11.

[8]刘宏新,周岭,何君.轮式车辆无侧滑转向传动装置设计与试验[J].农业机械学报,2003,34(3):4,12-14.

[9]冯长顺.双前桥卡车转向同步性的检测及控制方法[J].中国高新技术企业,2011(19):79-80.

[10]陈文华.双轴转向汽车车轮转角自动测试系统研究[J].公路交通科技(应用技术版),2008,4(9):183-185+191.

[11]郭宽友,徐建勋.双前轴转向汽车车轮转角自动检测系统开发[J].客车技术与研究,2007(1):12-15.

[12]谢立峰,李立顺,朱林选,等.双前轴车轮平行度激光检测仪的开发与验证[J].汽车工艺与材料,2016(3):63-66.

[13]朱金海,吴俊杰.双前桥侧滑调整工艺研究[C]//2010中国汽车工程学会年会论文集,长春:机械工业出版社,2010:998-999.

[14]罗礼培,张祖同,张铁林.东风双前桥重型商用车的侧滑及调整方法[J].汽车与配件,2012(17):60-61.

[15]DFLCJ-1237.双前桥商用车整车下线双前桥检测调整规范[S].

[16]公安部道路交通管理标准化技术委员会.机动车运行安全技术条件:GB 7258-2012[S].

Development of Adjustment Equipment and Sideslip Detection System Online of Steering Lever for Dual-front Axle Commercial Vehicle

Sun Haiming1,Zhu Jinhai2,He Wei2,Zhang Luqi1,Zhou Xu1

(1.School of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China; 2.General Assembly Plant,Dongfeng Trucks Co.Ltd.,Shiyan 442001,China)

The steering lever length of the double front axle commercial vehicle was adjusted according to the technical specifications so as to enhance the parallelism of the four wheels and assembly accura⁃cy and decrease front wheel sideslip and abnormal wear of the tyre.The steering motion characteristics of the double front axle commercial vehicle were analyzed,and the technical specifications of the com⁃mercial vehicle steering axle were introduced.The online equipment of the commercial vehicle steering lever was developed on the basis of the principle of the mutual benchmark and laser correlation,and the sideslip quantity detection system was developed based on the double independent plate and incremen⁃tal recording principle,and the working principle and real vehicle test data were given.The application results show the time of assembling and adjusting the steering lever is reduced from 7 min to 2.6 min per vehicle by laser correlation method,and the first time pass rate of the sideslip detection is increased from 57.7%to 85%.

dual-front axle;technical specification;steering lever;laser adjustment;sideslip detection

U463

:A

:1008-5483(2016)04-0052-05

10.3969/j.issn.1008-5483.2016.04.012

2016-08-30

湖北省教育厅科学研究项目(D20161801)

孙海明(1978-),男,湖北黄冈人,副教授,从事仪器科学与技术、绿色设计与制造方面的研究。E-mail:43739887@qq.com