两种不同工艺流程中氨气制冷压缩机组的对比

2017-01-10张本权周慧刘业超许冰沈阳鼓风机集团股份有限公司

张本权 周慧 刘业超 许冰/沈阳鼓风机集团股份有限公司

两种不同工艺流程中氨气制冷压缩机组的对比

张本权 周慧 刘业超 许冰*/沈阳鼓风机集团股份有限公司

化肥装置中存在两种差异显著的氨气制冷流程,本文从氨气制冷流程出发,通过对压缩机本体结构、机组性能及其配套辅机等方面的对比,分析了两种不同流程的差异及各自的优缺点。介绍了两种不同流程对用户和压缩机制造厂商在压缩机组和经济运行等方面都产生的影响,分析两种不同的压缩机各自具有的优势。

氨气压缩机;制冷流程

0 引言

模式不同的氨气制冷流程。

氨气主要用于制取氮肥和铵盐以及作制冷剂,与其他冷媒,如丙烯相比较具有单位质量制冷量大,相同制冷量时质量流量小,省功,单位质量冷媒价格低廉等诸多优点[1]。通过长期的化肥装置氨气制冷流程配套设计,在制冷流程前后工艺流程几乎相似的情况下,两种不同的氨气制冷工艺流程就压缩机组所在模块有着诸多的差异。

本文以沈鼓集团通常为国内用户及设计院设计规划的制冷流程(流程Ⅰ)和根据某国外用户要求及当地特殊情况进行设计的特殊制冷流程(流程Ⅱ),以某一制冷量相同,参数相近的氨气压缩机组为例,通过流程对比,以及对包括压缩机内部结构(转子、定子的主要组成部件),压缩机性能及压缩机组的关键配套件(冷却器等)的压缩机模块的对比,来分析不同情况下用户以及制造厂商如何更加合理的对氨气制冷流程(氨气压缩机组)进行选择。

1 流程

氨气制冷压缩机常用于化肥装置中的制冷流程,在沈鼓集团长期的制冷流程设计工作中,通过研究与积累,以及对国外先进工艺商的制冷流程的消化吸收,结合自身长期实践经验,总结出两种

1.1 流程Ⅰ介绍

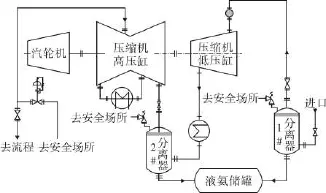

流程Ⅰ中氨气制冷压缩机组[2]采用汽轮机驱动,布置方式为:汽轮机+压缩机高压缸(双进气形式)+压缩机低压缸(单进气形式)。

根据流程示意图1,用户提供进口氨气,流量约25 000Nm3/h,温度约-40℃,压力约0.07MPa(A)。氨气通过1#分离器后,液氨被分离进入液氨储罐,气体通过过滤器后进入压缩机组低压缸(单进气形式),经过低压缸压缩后,此时氨气温度约100℃,压力约0.4MPa(A)。气体经过冷却后进入2#分离器,液氨同样进入液氨储罐,气体进入压缩机组高压缸(双进气形式),此时气体温度约40℃,压力为压缩机低压缸(单进气形式)出口压力减掉一部分冷却器的压损。压缩机组高压缸分为两段压缩,一段压缩后经过冷却进入二段,最终达到压缩机二段出口时,温度约为130℃,最终出口压力约1.7MPa(A)。

图1 流程Ⅰ氨气压缩机组示意流程图

1.2 流程Ⅱ流程介绍

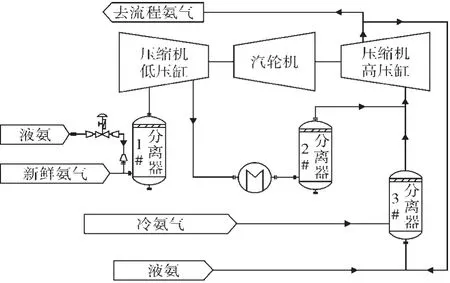

流程Ⅱ氨气制冷压缩机同样采用汽轮机驱动,机组布置形式为:压缩机低压缸单进气形式+汽轮机+压缩机高压缸单进气形式。

根据流程示意图2,用户提供进口氨气,流量约25 000Nm3/h,温度约-40℃,压力约0.07 MPa(A)。氨气通过1#分离器后,液氨被分离进入液氨储罐,气体通过过滤器后进入压缩机组低压缸(单进气形式),经过低压缸压缩后,此时氨气温度约90℃,压力约0.45MPa(A),此流程前半段与国内流程几乎完全相同。之后气体经过冷却后进入2#分离器,液氨进入液氨储罐,气体进入压缩机组高压缸(单进气形式),气体温度约20℃,压力为压缩机低压缸(单进气形式)出口压力减掉一部分冷却器的压损。后半段为国内外流程的最大区别,此压缩机组高压缸为单段压缩,最终达到压缩机出口时,温度约为155℃,压力约1.8MPa(A)。

图2 流程Ⅱ氨气压缩机组示意流程图

1.3 流程对比

通过对比流程发现,国内外流程最大的区别在于压缩机组的高压缸部分国内流程采用两段压缩,国外流程采用单段压缩。在出口压力相差不大的情况下,国外流程出口温度略高,在满足后续工艺流程的情况下,整个流程减少了一个冷却器,减少了整个机组的占地面积和成本。

2 压缩机本体

2.1 概述

通过前文的对比,压缩机的差异主要存在于压缩机高压缸部分,而低压缸几乎没有显著差异,故此以下主要对压缩机组高压缸进行分析。

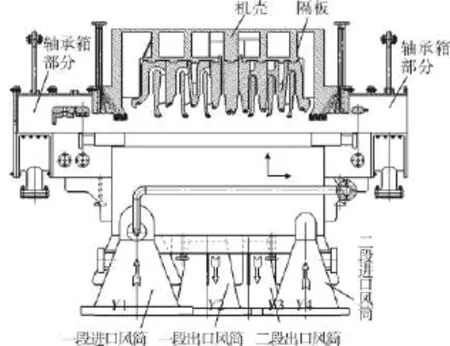

对于压缩机结构方面来说,国内流程中压缩机组高压缸型式为双进气双出气型式(水平剖分结构),国外流程中压缩机组高压缸型式为单进气单出气型式(水平剖分结构)。单段压缩的压缩机风筒数为2,两段压缩的压缩机风筒数为4,两段压缩的压缩机机组增加了管路布置的难度,加大了机组的复杂程度,但是单段压缩的压缩机由于7个叶轮全部顺排布置,会导致由于叶轮产生的压缩机整体轴向推力较大,压缩机设计时需要额外考虑轴向推力的平衡以保证机组的稳定运行[3]。

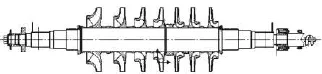

2.2 转子

通过观察图3和图4,两种转子存在显著的差异,首先双进气形式压缩机转子的叶轮采用背靠背结构布置,而单进气形式压缩机转子的叶轮采用顺排布置。相较双进气形式压缩机转子来说,单进气形式压缩机转子便于安装和拆装检修,下文就压缩机转子存在的诸多差异进行定性的分析和介绍。

图3 流程Ⅰ流程压缩机转子简图

图4 流程Ⅱ流程压缩机转子简图

2.2.1 叶轮

1)型式介绍

双进气形式压缩机转子使用的叶轮为:

高效三元叶轮+高效二元叶轮

单进气形式压缩机转子使用的叶轮为:

高效三元叶轮

二者叶轮直径均相同,一般情况来说,三元叶轮的效率要优于二元叶轮。通过对比叶轮发现,压缩机的长径比单进气压缩机转子要小于双进气压缩机转子,长径比较小,意味着压缩机的稳定性可以得到更好的保障[4-5]。

2)叶轮强度分析

使用ANSYS和Solid Works对叶轮进行强度及变形分析

如图5所示,对压缩机高压缸叶轮是以某弹性模量为198GPa,密度为7 850kg/m3,泊松比为0.3。屈服极限833MPa,抗拉强度931MPa的高强度合金钢为材料,对叶轮进行有限元模型分析。

图5 叶轮有限元模型图

单扇区:单元类型Solid187,单元数12 246,节点数22 926。

载荷:叶轮跳闸转速。

位移约束条件:对叶轮内孔进行轴向和周向约束。

如图6所示叶轮最大应力位置一般位于叶根处,最大应力一般不超过750MPa。

图6 叶轮跳闸转速下应力云图

相同工况下,对不同流程中会影响叶轮强度性能的参数进行对比(见表1)。

表1 叶轮强度性能对比表

根据表1对比分析可知,双进气压缩机转子的叶轮应力要优于单进气压缩机转子,在条件允许的情况下,可以在一定程度上降低压缩机转子即压缩机组的成本。

2.2.2 平衡盘

对于平衡盘,低压缸结构形式几乎完全相同,不做分析,通过对图3和图4的观察,对高压缸的平衡盘位置进行对比(见表2),可见双进气机型要优于单进气机型。

表2 平衡盘参数对比表

2.2.3 转子不平衡响应分析

1)加载方式

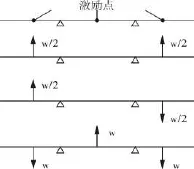

一般压缩机不平衡响应激励方式分为内激励和外激励两种[6],加载方式见图7、图8。

图7 内激励方式图

图8 外激励方式图

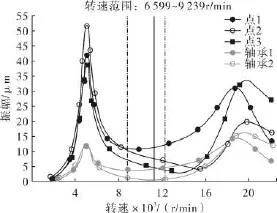

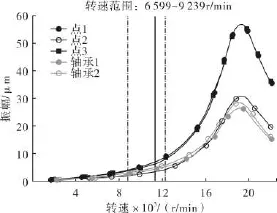

2)激励曲线

以压缩机进行内激励为例对不同机型进行分析,通过观察两种不同工况下的转子不平衡响应曲线(见图9、图10)可以发现,在转子模型接近的情况下,转速范围是对机组运行的主要考核点[7]。流程Ⅱ中压缩机的额定转速为8 799r/min,机组转速运行范围为6 599~9 239r/min,流程Ⅰ中压缩机的额定转速为8 658r/min,机组转速运行范围为6 494~9 091r/min,两种流程中的压缩机转速都可以很好的避开转子的临界转速,可以保证机组安全平稳运转。需要特别注意,在升速过程中,机组转速在接近一阶临界转速时,需要迅速正常加速度两倍以上的升速对机组进行操作,以保证机组可以顺利度过临界转速区域,避免机组发生危险。

图9 转子不平衡响应曲线(工况一)图

图10 转子不平衡响应曲线(工况二)图

2.3 定子

通过观察图11和图12,两种定子存在显著的差异,由于流程Ⅰ中压缩机采用双进气双出气的结构形式流程Ⅱ采用单进气单出气的结构形式。此两种形式的差异,首先压缩机需要增加一个进气蜗室一个排气蜗室[8-9],导致压缩机的机壳外径尺寸需要增加;其次需要增加一进一出两个风筒机壳,下文就压缩机定子存在的差异进行定性的分析和介绍。

图11 流程Ⅰ双进气形式压缩机定子简图

图12 流程Ⅱ单进气形式压缩机定子简图

2.3.1 机壳

一般双进气压缩机的机壳直径为850mm,单进气压缩机的机壳直径为700mm。通过转子长度的对比可知,流程Ⅰ压缩机长度要略长于流程Ⅱ中使用的压缩机,假设压缩机长度方向的比例为1.1:1,将压缩机视为实体圆柱的情况下,双进气压缩机与单进气压缩机的体积比≈1.1×8 502/ 7 002=1.62,即流程Ⅰ中采用的双进气压缩机的质量大概为流程Ⅱ中采用的单进气压缩机质量的1.62倍。

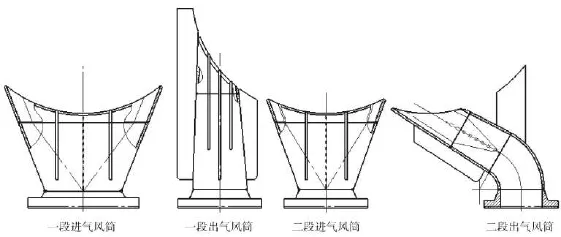

2.3.2 风筒

上文已经提到,流程Ⅰ中压缩机采用双进气双出气的形式,四种风筒型式见图13。而流程Ⅱ中压缩机采用单进气单出气的形式,两种风筒型式见图14。通过对比可以发现,首先从风筒型式上来说,单进气的风筒结构型式几乎都为直通型,便于材料的利用,同时焊接工艺也较为简单,大大减少了加工制造成本;其次从材料消耗方面来说,此机型每个风筒按照500kg估计,减少两个风筒也可以节约材料大约1 000kg。

图13 流程Ⅰ双进气压缩机风筒简图

同时对于两个风筒的气管路连接来说,在设计、材料消耗和安装上的成本也要大大降低。

图14 流程Ⅱ单进气压缩机风筒简图

2.4 性能范围

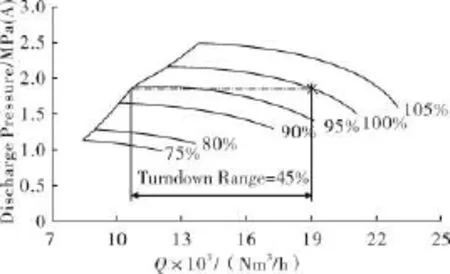

通过观察图15、图16中高压缸的两组曲线,单进气形式压缩机Turndown Range[10]为45%,而双进气形式压缩机的Turndown Range为30%,可以明显看出流程Ⅱ中压缩机的范围要优于流程Ⅰ,优良的运行范围保证了压缩机可以满足更多的运行工况。

图15 国外流程压缩机高压缸曲线图

图16 国外流程压缩机高压缸曲线图

3 辅助设备

根据流程图可知,两种流程中的低压缸出口都需要一个冷却器对气体进行换热冷却,气体经过一段冷却器后进入高压缸,此过程使用的冷却器和分离器几乎完全相同,在此不进行比较。

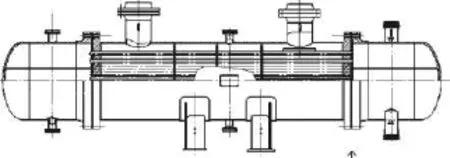

而对于高压缸,流程Ⅰ中采用的双进气压缩机,需要在高压缸一段出口增加一个浮头式换热器[11]。浮头式换热器主要由管束、壳体、浮头盖、壳盖、管箱、管箱盖板等部件组成,在管箱、壳体、壳盖的上、下均装有带盲法兰的排水管和排气管。换热器两端的管板,其中一端与壳体不相连,此端称浮头。浮头式换热器适用于空压机、氨压机等介质比较单一,而且较洁净的气体[12]。浮头式换热器在管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力,而且浮头端设计成可拆结构,使管束能容易的插入或抽出壳体,为检修、清洗提供了方便。但是浮头式换热器同样存在结构复杂,对金属耗材耗量大的问题。以此台产品为例,而流程Ⅱ中的单进气压缩机并不需要此冷却器,减少此冷却器,不但从设备本身来说减少了成本,而且降低了级间管路安装的复杂程度。

图17 浮头式换热器简图

4 消耗

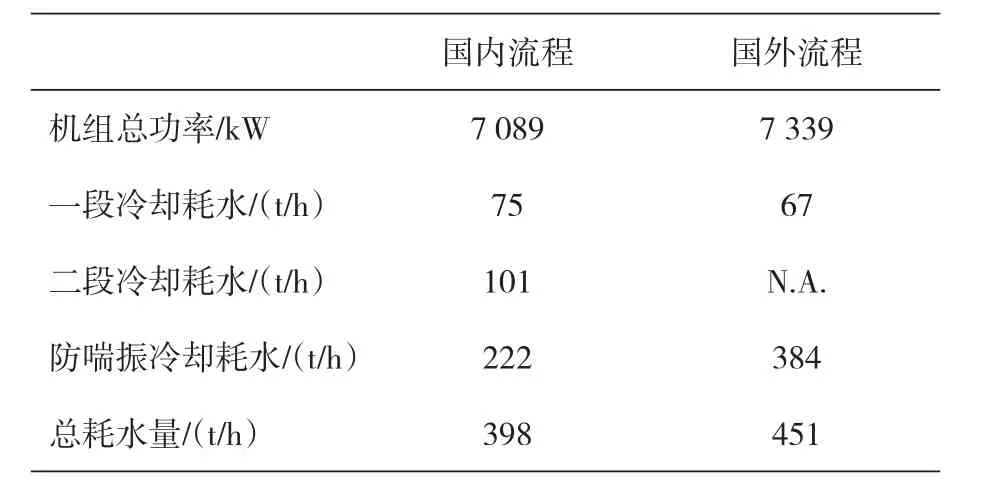

通过对比(见表3),流程Ⅱ功率消耗略高于流程Ⅰ,同时总耗水量略有增加。

表3 不同流程消耗对比表

5 总结

如通过以上数据可以发现:

1)在制冷量相近的情况下,流程Ⅰ整个流程的功耗低于流程Ⅱ,针对汽轮机驱动机组即降低了蒸汽耗量;降低了机组总耗水量,机组长期运行成本降低。

2)流程Ⅱ通过减轻压缩机重量、降低装配制造难度、减少一个级间冷却器的方式降低了整个压缩机组的制造成本;同时简化了整个压缩机组的土建及管路布置和安装,降低了用户投资成本;便于后期检修。

通过对比可以得出结论:

1)长期运行时,流程Ⅰ具有较高的经济性,针对用户前期投资资金充足,且需要考虑一定蒸汽和水源成本的情况,建议考虑采用流程Ⅰ;

2)短期使用时,流程Ⅱ具有较高的经济性,针对用户前期投资资金紧张,且整个厂房的蒸汽和水源充足的情况,建议考虑采用流程Ⅱ。

[1]李志卓,齐志勇.大化肥集成制冷氨气压缩机的研制[J].通用机械,2013(9):21-23.

[2]杨德林.合成氨装置氨气压缩机控制方案总结[J].化工设计通讯,2013,39(3):41-44.

[3]李荣荣.离心式压缩机轴向力分析及平衡与消除措施[J].当代化工,2013,42(6):773-774.

[4]王维民,齐鹏逸,李启行,等.离心式压缩机转子系统稳定性控制方法研究[J].当代化工,2014,33(6):102-106.

[5]聂超群,蒋浩康,王维琮,等.多级离心压缩机械的系统稳定性分析[J].工程热物理学报,1999,20(6):773-774.

[6]刘士学,李占良,李杜娟.转子不平衡响应计算结果判断标准的探讨[J].风机技术,1996(4):19-22.

[7]马辉,戴继双,孟磊,等.大型离心压缩机转子系统不平衡响应分析[J].中国工程机械学报,2010,8(2):127-131.

[8]张玉珠,郑涛,韩清凯.离心式压缩机进排气蜗室结构优化与分析[J].组合机床与自动化加工技术,2009(5):82-85.

[9]赵志玲.大型LNG冷剂离心压缩机排气蜗室优化设计[J].风机技术,2014(3):53-56.

[10]A_Kolnsberg.离心压缩机喘振原因及喘振控制[J].化工与通用机械,1980(1):46-55.

[11]张彪,于志刚.浮头式换热器设计与应用[J].黑龙江科技信息,2013(34):103-104.

[12]刘月芹.浅谈换热器的分类和特点[J].化工设计通讯,2003,29(3):39-43.

TheComparisonofAmmonia RefrigerationCompressorsinTwo Different Technological Processes

Zhang Ben-quan,Zhou Hui,Liu Ye-chao, XuBing,LiangJi-yang,ZhuLi-jun/ ShenyangBlowerWorksGroupCorporation

Twodifferentammonia refrigeration technology processes exist for fertilizer units.Based on the analysis of the two ammonia refrigeration processes,the comparison between compressor structure, unit performance and related components were introduced.The different processes have different influences on compressors and running economically for both the manufacturingcompaniesandusers. Finally,the advantage of the different compressorswasanalyzed.

ammoniacompressor; refrigeration process

TH452;TK05

A

1006-8155(2016)01-0081-06

10.16492/j.fjjs.2016.02.0012

*本文其他作者:梁继洋朱丽君/沈阳鼓风机集团股份有限公司

2015-10-02沈阳110869